一种基于工件几何特征优化的能耗模型及应用**

2016-04-07易敏张华鄢威

易 敏 张 华 鄢 威

(武汉科技大学机械自动化学院,湖北 武汉 430081)

一种基于工件几何特征优化的能耗模型及应用**

易 敏 张 华 鄢 威

(武汉科技大学机械自动化学院,湖北 武汉 430081)

制造过程中能耗的影响因素很多,加工工艺、工艺路线、工件加工特性等都会影响制造系统能耗。针对工件加工制造过程能耗优化问题,首先在工件加工特征层面,提出特征能耗单元概念,并建立特征能耗单元模型。然后利用物元法,结合工件几何特征类树,构建了以特征能耗单元为基础的工件几何特征能耗物元模型。从该模型中提取能耗影响因子k,优化工件几何特征,直观地达到控制工件特征来优化加工制造过程能耗的目的,为控制需加工实现的工件几何特征的目标能耗提供理论参考。最后,以轴类工件外圆特征车削加工为例验证分析了该模型的有效性。

特征类树;特征能耗单元;能耗影响因子;物元模型

近年来,随着制造业资源消耗和环境影响问题的日益严峻,与绿色制造、低碳制造、可持续制造、再制造相关的制造系统及制造过程的能耗问题研究非常活跃。国内很多研究人员针对工件加工特征的能耗特性展开了研究,并取得了一定的成果。文献[1]从节能优化、产品绿色性评估、企业资源配置、机床绿色设计4方面对机床能耗模型的应用进行了详细的论述。文献[2]提出一种基于能量守恒原理的数控车削能耗模型。文献[3]针对数控机床能耗类型复杂,建模难等问题,提出一种数控机床能耗通用模型。该模型将定性的能耗描述转化为能耗的定量方程,为预测和实时监测机床能耗提供依据。文献[4]建立数控车床切削参数能量消耗和加工效率模型,设计了一种基于多目标教与学优化算法来求解切削能量效率优化模型。文献[5]提出一种利用几何信息的加工特征识别方法,建立加工资源、加工表面和加工方法3类信息模型。文献[6]利用能量模块划分的方法,以此来阐述工件制造系统过程中的能耗情况。文献[7]详细分析了机床切削过程的固定能耗和变动能耗,建立了机床切削过程能量消耗模型,并基于钻削加工实验指出了工艺参数对机床能耗的影响关系。文献[8]进行了面向产品能量优化的能量设计因子研究,分析产品使用阶段的能量因素与能量消耗之间的关系,并建立能量消耗模型。文献[9]在面向机械装备节能设计的能耗信息描述与集成的基础上,提出一种开放的能量信息描述模型——能量分解结构(EBS),并建立设计能量信息集成模型以表达设计信息的能量特征,以此来实现能量信息和设计信息的本质关联。文献[10]搭建基于支持向量机数控机床能耗与切削参数的模型,为数控机床节能,能耗定额问题提供理论依据。文献[11]基于BP神经网络搭建数控机床能耗与切削参数的模型,并利用遗传算法对切削参数进行优化。文献[12]针对数控机床能量源多、加工参数动态变化等特点,提出一种数控机床多能量源的动态能耗建模与仿真方法。

以上研究所探讨的重点主要围绕以切削参数、加工资源、多能量源等为优化目标来建立机床能耗模型,少部分涉及到面向工件特征的制造过程能耗优化模型的研究。本文通过以工件几何特征为切入点,特征能耗单元为基础,建立基于工件几何特征优化的能耗模型。通过引入能耗影响因子k来控制工件几何特征的改变,即材料去除的量,促使机床加工各个几何特征的能耗发生相应变化,能够直观地反映出工件制造过程能耗优化。

1 特征能耗单元模型

1.1 特征能耗单元的概念

特征能耗单元作为一个工件加工的某一特征能耗表达的基本单元,主要包括3大部分:制造资源特征能耗、工艺特征能耗及其他损耗能耗。制造资源能耗体现在机床装夹刀具、工件等所产生的能耗,工艺特征能耗主要表现在工件从毛坯到目标成品的整个切削过程所产生的能耗,其他损耗能耗如加工噪音、振动等。

特征能耗中的绝大部分能耗主要集中在工艺特征能耗中,即完成改变工件几何特征而进行的切削活动所产生的能耗。本文将重点阐述通过对工艺特征能耗的控制来体现对加工制造过程能耗模型的优化。

1.2 建立特征能耗单元模型

工艺特征能耗以集合的形式描述工件加工过程的能耗表达途径。工艺特征={切削用量,加工余量,加工次数,…},切削用量、加工余量等为能耗控制单元,均反映在对工件几何特征的改变状态上,即材料的去除。k反映工件加工能耗属性的控制要素。工件的原始几何特征={C1,C2,…,Cn},添加能耗影响因子k后的工件目标几何特征={k1C1,k2C2,…,knCn}。

能耗影响因子k作为辅助能耗参数,是对工件几何特征进行优化,即控制工件的外形尺寸或性能发生改变,有利于目标工件在满足几何特征需求的基础上选择能耗最少的工件几何特征,从而进行加工;工件的加工方式不同,其产生的能耗也存在明显差异。在轴的一种几何特征单元——外圆特征的基础上,结合车削材料去除率来具体阐述能耗影响因子k的运用。

车削材料去除率MRR为

MRR=π(d毛坯·ap-ap2)f·n

(1)

ap=k·d毛坯(kmin≤k≤kmax)

(2)

(3)

(4)

(5)

E=p·T

(6)

综合式(1)~(6)可得

(7)

式中:k为能耗影响因子;d毛坯表示毛坯轴段的外圆特征直径;ap为背吃刀深度;f为每转走刀量;n为转速;d目标值表示轴段的外圆特征目标直径;r表示吃刀次数,lm表示毛坯轴段的长度;p表示在线测试的功率;t表示每次纵走刀时间;T为加工总时间;E表示一种特征单元的能耗值。

2 面向工件几何特征能耗物元模型

2.1 物元理论基础

物元是描述实物的基本元,它以有序的三元组来处理在某些条件下用通常方法无法达到预期目标的不相容问题。描述方式如下式:

R=(M,C,X)

(7)

式中:R为物元;M为描述的实物;X为M关于C所取的量值;C为特征的名称。以上三者称为物元的三要素。

一个事物可以由多个特征,设R=(M,C,X)是一个多维物元,C=[c1c2…cn]是特征向量,X=[x1x2…xn]是特征向量C的量值,则多维物元定义为

(8)

其中,Ri=(Mciyi)(i=1,2,…,n)被定义为R的分物元。

2.2 建立工件几何特征类树

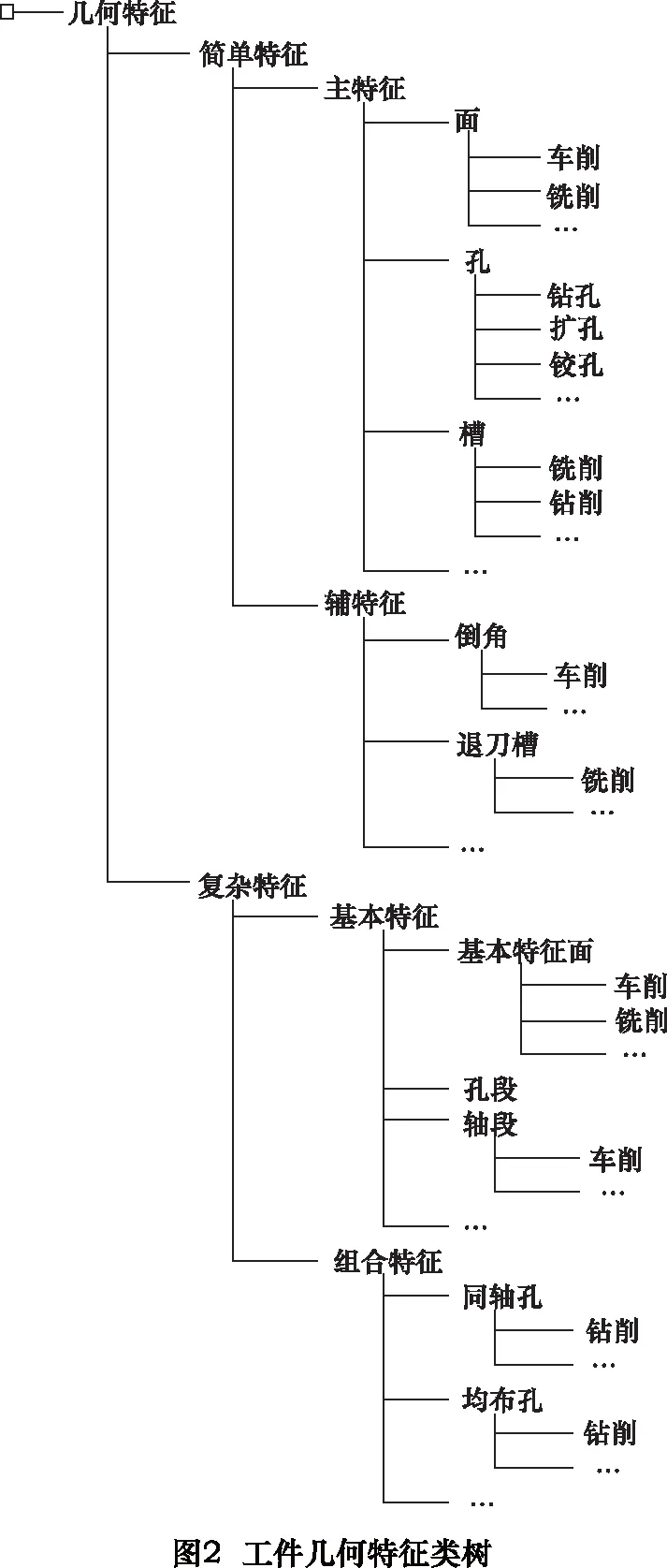

根据CAD模型中集成的加工特征信息对工件CAD模型拆分建立几何特征类树,所述特征类树用于表示各几何特征类及其层次关系和结构。建立工件几何特征类树的具体方法为:

将工件几何特征分为简单特征和复杂特征,其中简单特征是特征的最小单元;然后再将复杂特征按加工要求分为基本特征和组合特征,将简单特征分为主特征和辅特征两种,并以特征类树的结构形式将所有特征递进排列,每个结点代表一个特征类。建立如图2所示的工件几何特征类树。

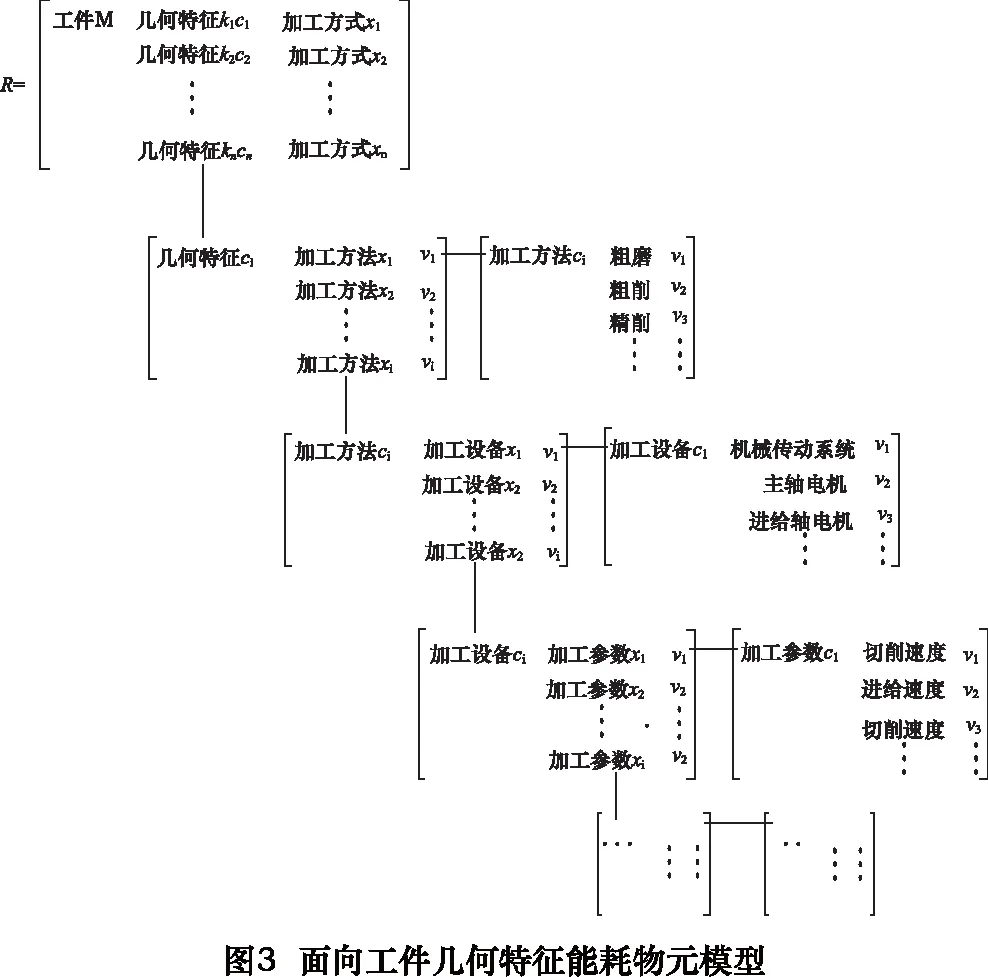

在几何实体造型信息中,简单特征是组成工件形体结构的基本单元,复杂特征可以含有一个简单特征,也可以含有不同的简单特征,或者可以包含相同的简单特征但是数目不同。在工件工艺特征能耗中涉及的首要问题是工件几何特征(C)的改变,同时工件几何特征也是工件全生命周期的开端部分。优化工件几何特征是控制工件在加工过程中产生能耗的关键。通过特征能耗单元建立工件几何特征能耗物元模型,如图3所示。

运用可拓学并结合能耗特征单元,将有序三元组R=(M,kC,X)作为描述工件从装夹加工开始到所有几何特征加工完成的整个生命周期能耗模型的基本逻辑单元。其中M表示待加工工件,C表示待加工工件几何特征,kC表示在参数k(能耗影响因子)作用下而优化后的待加工工件几何特征,X表示待加工工件特征能耗。特征能耗信息主要包含待加工工件各几何特征对应采取的加工方法,以及加工方法中选用的加工设备和相应的加工参数。此外,M可代表不同层面的物元,即可表示工件加工过程中不同的生命周期阶段、某一种加工工艺过程、加工中所采用的某一套加工设备,或者具体到加工中的加工参数等。

2.3 调节能耗影响因子k

能耗影响因子k的作用是优化工件几何特征(直径、长度等),以此调节机床每加工完单个几何特征的所需能耗值。在k(kmin≤k≤kmax)的可调范围内,选取不同的k值,由式(2)可知,刀具每次背吃深度ap发生相应变化(机床切削参数约束范围内);由式(3)可知,完成单特征毛坯尺寸到目标尺寸的总吃刀次数r发生相应变化;因为r变化,又由式(4),导致完成该单特征加工的时间t发生变化;最后,由式(6)可知,加工完单特征的能耗将发生变化。

当k值增大,ap增大,在去除同等材料量时,r将减少;当k值减小,ap减小,在去除同等材料量时,r将增大。二者情况相互制约,于是存在合适的能耗影响因子k,导致完成单特征的加工能耗出现最少能耗临界趋势。通过应用分析,验证了参数k对该能耗模型的优化作用。某种轴类工件包含内外圆柱面,端平面,台阶面,键槽,内孔等几何特征。

则优化后的轴类几何特征表示为:

{内外圆柱面,台阶面,内孔…}

={k1C1,k2C2,k3C3,…}

(9)

则各个几何特征加工能耗表示为:

{Ek1C1,Ek2C2,Ek3C3,…}

那么加工该种轴类工件的所有几何特征后的总能耗可以表达为

Eall=Ek1C1+Ek2C2+Ek3C3+Ek4C4+…EknCn

(10)

其中:Eall表示加工整个轴的目标能耗值;Ek1C1表示加工几何特征内外圆的目标能耗值;Ek2C2表示加工几何特征台阶面的目标能耗值;同理,EknCn表示加工第n个几何特征的目标能耗值。

3 应用分析

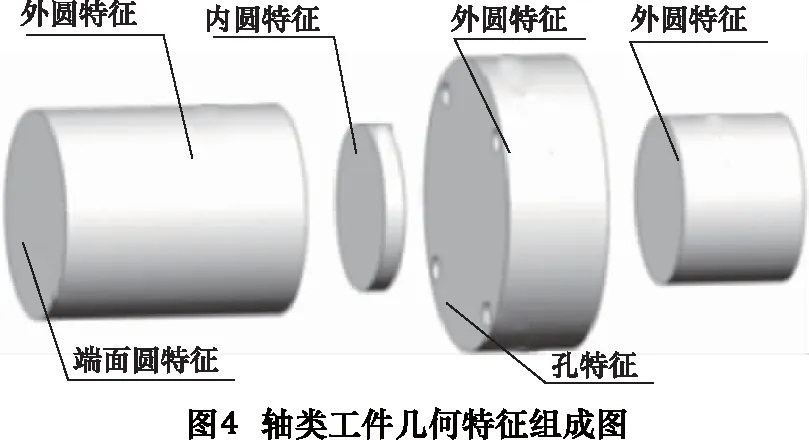

下面以轴类工件为例对该能耗物元模型进行应用分析。先给出轴类工件的几何特征结构组成图,如图4所示。几何特征层是工件模型结构组成中的核心部分,每个几何特征反映工件制造型面需要经过一系列的加工过程才能形成。

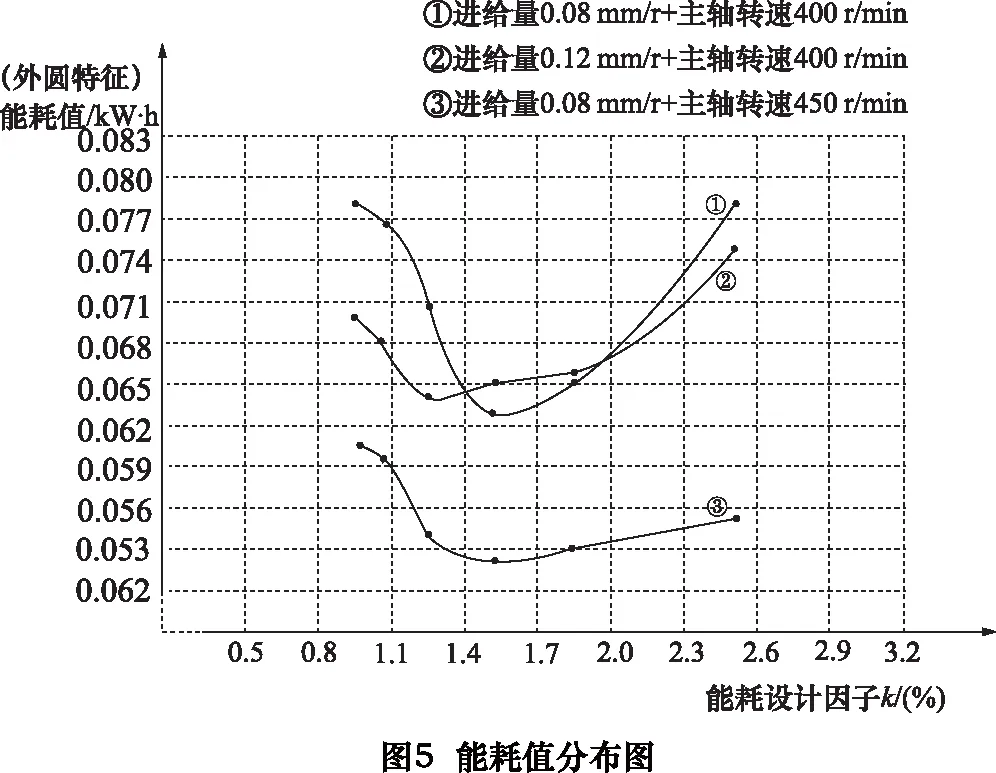

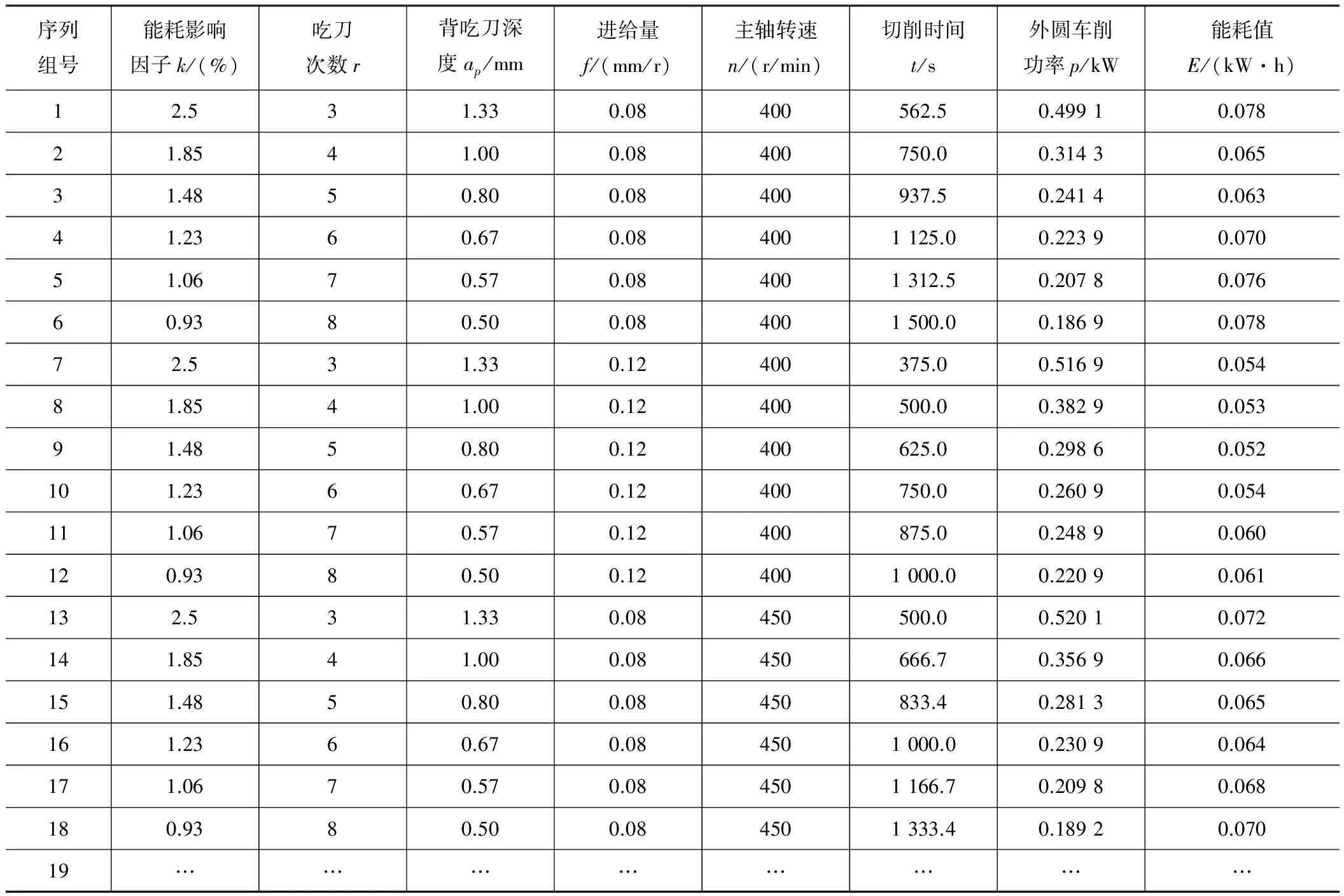

以轴段的外圆特征加工优化为例,现给出该轴段的毛坯直径为54 mm,长度为100 mm,需加工得到目标直径为50 mm,长度为100 cm的轴段。本次选择CK6136i数控车床,1~6组为一类,进给量为定值0.08 mm/r,主轴转速为定值400 r/min;7~12为一类,进给量为定值0.12 mm/r,主轴转速为定值400 r/min;13~18为一类,进给量为定值0.08 mm/r,主轴转速为定值450 r/min等。得到如表1的实验测试数据记录。

由以上测试数据和能耗值分布图5可知,当k取0.93%~1.4%时,背吃刀深度逐渐增大,加工次数减少,车削加工时间减少,能耗值的分布呈下降趋势;当k取1.4%~2.5%时,背吃刀深度增加,外圆车削功率逐渐增大,导致加工过程的能耗发生变化,且能耗值的分布呈上升趋势;当k取1.2%~1.5%时,即每次的背吃刀深度为0.6~0.8 mm,车削次数为5次或者6次时,完成该外圆特征的加工,呈现最少能耗临界趋势。由此可见,选取合适的能耗影响因子k,进行几何特征优化,对加工过程能耗优化的实现有着重要的影响作用。

表1 测试数据

序列组号能耗影响因子k/(%)吃刀次数r背吃刀深度ap/mm进给量f/(mm/r)主轴转速n/(r/min)切削时间t/s外圆车削功率p/kW能耗值E/(kW·h)12.531.330.08400562.50.49910.07821.8541.000.08400750.00.31430.06531.4850.800.08400937.50.24140.06341.2360.670.084001125.00.22390.07051.0670.570.084001312.50.20780.07660.9380.500.084001500.00.18690.07872.531.330.12400375.00.51690.05481.8541.000.12400500.00.38290.05391.4850.800.12400625.00.29860.052101.2360.670.12400750.00.26090.054111.0670.570.12400875.00.24890.060120.9380.500.124001000.00.22090.061132.531.330.08450500.00.52010.072141.8541.000.08450666.70.35690.066151.4850.800.08450833.40.28130.065161.2360.670.084501000.00.23090.064171.0670.570.084501166.70.20980.068180.9380.500.084501333.40.18920.07019……………………

4 结语

(1)针对工件CAD模型特点,建立工件几何特征类树,并给出其描述方式,用于表示各几何特征类及其层次关系和结构。

(2)基于物元理论,构建了以特征能耗单元为基础的工件几何特征能耗物元模型。从该模型中提取能耗影响因子k,优化工件几何特征,直观的达到控制工件特征来优化加工制造过程能耗的目的,为控制需加工实现的工件几何特征的目标能耗提供理论参考。

(3)本文只提供了从工件几何特征角度获取目标能耗的思路框架,如何具体的实现以加工特征为切入点的工件加工能效优化是下一步研究重点。

[1]李涛,孔露露,张洪潮,等.典型切削机床能耗模型的研究现状及发展趋势[J].机械工程学报,2014,50(7):102-107.

[2]黄拯滔,张超勇,罗敏,等.一种基于能量守恒原理的数控车削能耗模型[J].中国机械工程,2015,26(18):2419-2422.

[3]胡韶华.数控机床通用能耗模型及应用[J].组合机床与自动化加工技术,2013(10):113-115.

[4]周志恒,张朝勇,谢阳,等.数控车床切削参数的能量效率优化[J].计算机集成制造系统,2015,21(9):2411-2414.

[5]汤岑书,褚学宁,孙习武,等.基于几何与公差信息的加工特征识别方法[J].计算机集成制造系统,2010,16(2):256-260.

[6]Weinert N,Chiotellis S,Seliger G.Methodolgy for planning and operating energy-efficient production systems[J].CIRP Annals-Manufacturing Technology,2011,60(1):41-44.

[7]Schlosser R,Klocke F,Lung D.Sustainability in manufacturing-energy consumption of cutting processes[C].Proceedings of 8thCIRP Global Conference on Sustainable Manufacturing ,2010,(11):22-24.

[8]何平,刘光复,周丹,等.面向产品能量优化的能量设计因子研究[J].机械科学与技术,2012,31(6):958-962.

[9]孙清超,魏静,孙伟,等.面向机械装备节能设计的能耗信息描述与集成[J].机械工程学报,2014,50(1):111-115.

[10]陈薇薇,张华,向琴,等.基于支持向量机数控机床切削能耗预测方法研究[J].机械设计与制造,2014,11(11):54-56.

[11]谢东,陈国荣,施金良,等.基于BP神经网络数控机床切削能耗的研究[J].机床与液压,2012,40(1):54-57.

[12]何彦,林申龙,王禹林,等.数控机床多能量源的动态能耗建模与仿真方法[J].机械工程学报,2015,51(11):123-127.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

A model of energy consumption and its application based on workpiece geometry feature optimization

YI Min, ZHANG Hua, YAN Wei

(School of Machinery and Automation, Wuhan University of Science and Technology, Wuhan 430081, CHN)

Many factors affect the energy consumption in the manufacturing process, such as processing technology, process route and workpiece machining characteristics, which will all affect the energy consumption of manufacturing system. According to the problem of energy consumption optimization for workpiece machining manufacturing process, firstly, put forward the concept of feature energy consumption unit and the model of feature energy consumption unit at the workpiece machining feature level. Then, by using matter element method, and combined with the feature of workpiece geometry class tree, construct workpiece geometry characteristics of the matter-element model of energy consumption on the basis of feature energy consumption unit. Extract energy consumption influence factor from the model, optimize the workpiece geometry features, intuitively achieve the purpose to optimize energy consumption of manufacturing process, by controlling the workpiece characteristic, which will provide the theoretical reference to control the goal of energy consumption for machining workpiece geometry features. At last, an example for machining the characteristics of cylindrical of shaft parts is performed to verify the effectiveness of the model.

feature tree; feature energy consumption unit; energy consumption influence factor; matter-element model

*国家自然科学基金项目(51275365);国家863计划资助项目(2014AA041504);武汉科技大学青年科技骨干培育计划项目(2015X2049)

TH-39

A

10.19287/j.cnki.1005-2402.2016.12.001

易敏,男,1990年生,在读硕士,研究方向为绿色制造。

(编辑 李 静)

2016-05-03)

161209