MgCO3添加量及搅拌处理对ZM5合金微观组织的影响

2016-04-05尹冬松解维生毛丽贺高海东杨光山孟凡奇刘爱莲

尹冬松,解维生,毛丽贺,高海东,刘 军,杨光山,孟凡奇,刘爱莲

(1.哈尔滨工业大学材料科学与工程学院,哈尔滨 150001;2.中航工业哈尔滨东安发动机集团有限公司,哈尔滨150000;3.天津工业大学先进纺织复合材料教育重点实验室,天津 300387;4.黑龙江科技大学材料科学与工程学院,哈尔滨 150022)

MgCO3添加量及搅拌处理对ZM5合金微观组织的影响

尹冬松1,解维生2,毛丽贺3,高海东4,刘军2,杨光山2,孟凡奇2,刘爱莲4

(1.哈尔滨工业大学材料科学与工程学院,哈尔滨150001;2.中航工业哈尔滨东安发动机集团有限公司,哈尔滨150000;3.天津工业大学先进纺织复合材料教育重点实验室,天津300387;4.黑龙江科技大学材料科学与工程学院,哈尔滨150022)

摘要:研究MgCO3加入质量分数(0.25%至1.75%)和搅拌时间对ZM5合金晶粒尺寸的影响规律,结果表明:在ZM5中添加MgCO3质量分数为0.25%时,ZM5合金晶粒尺寸明显降低,MgCO3添加量继续增加,合金晶粒尺寸继续降低,当MgCO3加入质量分数为1.00%时,细化效果最好,晶粒尺寸为240 μm;当MgCO3加入质量分数超过1.00%时,晶粒发生粗化现象,合金强度在此时也达到峰值.随着搅拌时间增加,合金晶粒尺寸显著降低,当MgCO3搅拌时间为20 min时,细化效果最好,晶粒尺寸为270 μm;继续增加搅拌时间,晶粒不再细化.通过扫描电镜和能谱分析可知,ZM5合金由α-Mg和细小条状晶界相组成,α-Mg为含有Al的过饱和固溶体,晶界相为Al12Mg17.

关键词:ZM5合金;MgCO3;微观结构;搅拌处理;细化

镁及其合金是最轻的结构材料之一,由于镁合金具有诸多优良性能,如良好的导电性、导热性,电磁屏蔽性,高的比强度、比刚度、减振性,并易于回收,因此获得航空、航天及汽车等领域的重视[1].各国在航空和航天领域大量应用镁合金,法国赛德航空公司超级弗雷隆直升机的齿轮箱铸件,由Mg-Zn-RE-Zr合金(ZE41)制成.而Mg-RE-Zr-Ag合金经时效后具有更高的拉伸性能,在航空和航天方面有更广泛应用,例如飞机着落轮、直升机水平旋翼附件等[2]. Mg-Al合金是最早开发的铸造镁合金之一,由于其良好的综合性能,得到了广泛的应用,早在20世纪70年代,镁合金使用量就已经达到42 000 t,其中AS81和AZ81主要用于空冷发动机及其齿轮上;目前世界原镁产量达到55万t,其中70%以铸件或压铸件形式用于汽车齿轮箱,仪表盘及车身零件等[3-4].

然而在应用中发现目前的镁合金具有力学性能较低的不足,这是由于金属镁晶体结构为密排六方结构,滑移系少,变形能力差[5];此外,镁合金的强度与其他金属结构材料相比要低,因此改善镁合金变形能力和提高其强度具有重要意义.细化晶粒是改善镁合金变形能力,提高镁合金强度的有效方法之一,晶粒数量增多,缩小枝晶臂间距,可以降低了热裂和缩松趋向;在生产中常常采用添加细化剂或搅拌的方法进行,主要目的是增加镁合金熔体中异质形核质点数量而细化镁合金晶粒.

ZM5是一种广泛应用的铸造镁合金,其细化方法,是向镁合金熔体中加入碳或含碳的化合物并加以搅拌的方法,从而达到细化晶粒的目的;目前生产中是加入MgCO3来细化,通过搅拌来改善细化效果[6-9],但对细化工艺缺乏微观角度的定性分析.因此本文在生产条件下,通过改变MgCO3加入量和改变搅拌时间来考察晶粒尺寸的变化,为ZM5熔体处理优化提供参考.

1 实验材料及方法

原材料:纯度为99.95%的镁锭,99.99%的铝锭,99.99%的锌锭,Al-10%Mn中间合金.研究的基体合金ZM-5镁合金由以上4种材料制备,ZM-5镁合金设计成分见表1.

表1 ZM-5合金的设计化学成份Tab.1 Designed chemical composition of ZM-5 alloys

(1)将坩埚加热至暗红色(400~500℃),在坩埚壁及底部撒上溶剂Rj-2,将镁锭、铝锭放入坩埚,升温熔化;

(2)待完全熔化,继续升温至700~720℃加入铝锰中间合金和锌;

(3)第1种工艺:分别加入不同含量的变质剂MgCO3(0.25%,0.50%,0.75%,1.00%,1.25%,1.75%,并以20次/min的速率均匀搅拌,搅拌时间为10 min,静置5 min后浇注.

(4)第2种工艺:为确保搅拌效果更加显著,选择第1种工艺所熔炼的MgCO3添加量为1.75%的合金熔体作为研究对象,为了摆脱第1种工艺过程中搅拌工艺的影响,先将合金液态静止40 min后,然后进行搅拌,时间分别为5 min,静止5 min,取一定量合金液浇注;完成后静止20 min,已消除前次搅拌的影响,然后搅拌10 min,依次类推搅拌15 min、20 min、30 min、35 min、40 min,搅拌后静置5 min浇注.

(5)对于不同工艺得到的试样,在相同部位取样,研磨,抛光,0.5%硝酸酒精腐蚀,蔡司金相显微镜观察拍照.参照GB-T6394,采用截线法测平均晶粒尺寸.

2 实验结果及讨论

2.1微观组织

2.1.1 MgCO3对ZM5微观组织影响

加入变质剂MgCO3后的镁铝合金微观组织图如图1所示.

图1 不同MgCO3添加量ZM5合金金相显微组织Fig.1 Metallurgical structure of as-cast ZM5 alloys with different MgCO3contents

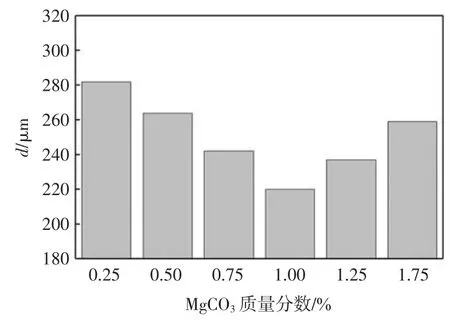

由图1可知,在加入MgCO3后,镁铝合金均得到了不同程度的细化,经定量金相分析后,晶粒尺寸随MgCO3加入量变化曲线如图2所示.由图2可知,当MgCO3添加质量分数达到1.00%,合金的晶粒尺寸最为细小,在240 μm左右,继续增加MgCO3添加量,合金的晶粒尺寸又发生粗化.

一般认为,MgCO3加入含有Al元素的镁合金熔体中会发生如下反应[10-13]:

图2 不同MgCO3添加量的ZM5合金晶粒尺寸Fig.2 Grain size of ZM5 alloys with different MgCO3contents

α-Mg和Al4C3同为六方结构,根据表2中的数据计算α-Mg和Al4C3的错配度为4.05%,可以作为异质形核质点[14-15].因此添加MgCO3后ZM5合金的晶粒尺寸显著降低.

表2 Mg和Al4C3的物理性质Tab.2 Physical properties of magnesium and Al4C3

随着MgCO3所占的比例增加,反应生成的Al4C3逐渐增加,造成单位体积Al4C3数量增加,所以,细化效果更加明显[16].但是随着MgCO3添加质量分数由1%增加到1.25%时细化效果衰退,这是由于当MgCO3添加量增加到一定限度时,生成的Al4C3质点间距过小,容易聚集长大,因此,有效形核质点数目的减少,导致晶粒变粗.

2.1.2搅拌对ZM5微观组织影响

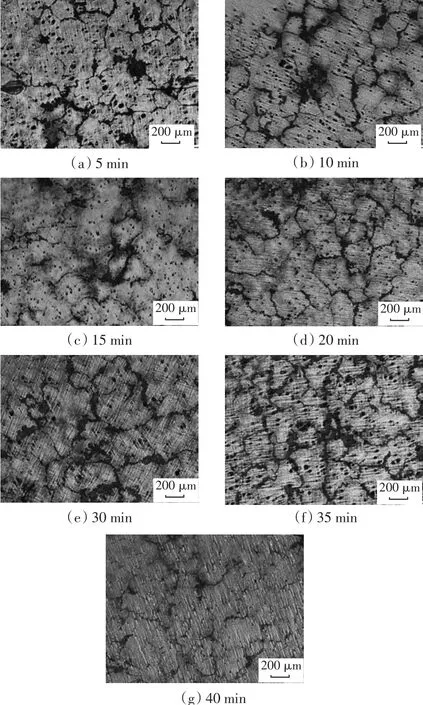

对于加入变质剂1.75%MgCO3后改变搅拌时间ZM5合金微观组织如图3所示.图4为加入变质剂1.75%MgCO3,不同搅拌时间ZM5的晶粒尺寸变化曲线,可以看出:随着搅拌时间增加,合金的晶粒尺寸总体呈降低趋势,当搅拌时间达到20 min时,晶粒尺寸最为细小,在270 μm左右.搅拌可以打碎熔体的晶核,并能够分散变质剂,增加形核质点,从而细化合金晶粒,但搅拌时间足够后,其效果不再明显.比较MgCO3加入量和搅拌时间变化对晶粒尺寸影响,可知MgCO3加入量对晶粒尺寸的影响更显著,另外在第1种工艺中,当MgCO3添加质量分数为1.75%时(搅拌时间10 min),晶粒尺寸在259 μm,而在第2中工艺中搅拌10 min后,晶粒尺寸却在275 μm,这是由于第2种工艺在液态保温时间远高于第1种工艺,这个过程中,刚刚形成的形核质点重熔,导致凝固合金晶粒尺寸增大,其深入的机理有待于以后深入探索.

图3 不同搅拌时间ZM5合金金相显微组织Fig.3 Metallurgical structure of as-cast ZM5 alloys for different stirring times

图4 不同搅拌时间ZM5合金晶粒尺寸Fig.4 Grain size of ZM5 alloys with different stirring times

如图5为MgCO3添加质量分数为0.25%和1.75%的合金微观组织的SEM像和EDS分析.

由SEM像可以看出,合金由α-Mg和晶界相组成,α-Mg为固溶了9%Al的过饱和固溶体,晶界相呈条状分布,含铝量明显高于晶内铝含量;根据镁-铝相图可知:在凝固过程中,会发生共晶反应L→%-Mg+ Al12Mg17,这些共晶相在晶界处析出,由SEM观察和EDS分析结果可知,MgCO3添加量增加对合金中晶界处Al12Mg17相形貌影响不大.

图5 添加0.25%和1.75%MgCO3后ZM5合金的SEM像和EDS分析Fig.5 SEM image and EDS spectra of the ZM5 alloys with 0.25%?and 1.75%?Zr

2.2力学性能

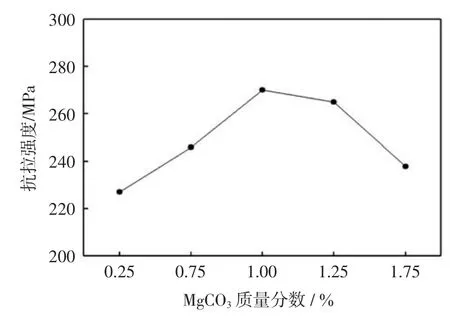

随着MgCO3添加量变化,ZM5合金抗拉强度变化曲线如图6所示.

图6 抗拉强度随MgCO3添加量变化曲线Fig.6 Tensile Strength with different MgCO3contents

由图6可以看出,随着MgCO3添加量增加,ZM5合金抗拉强度明显提高,当MgCO3添加质量分数增加到1.00%时,合金的抗拉强度达到最高值,继续增加MgCO3添加量,合金的抗拉强度有所降低;联系上文图2中晶粒尺寸变化规律可知,在合金中MgCO3添加量增加可以使晶粒尺寸明显减低,当MgCO3添加质量分数为1.00%时,晶粒尺寸达到最低值;根据霍尔佩奇公式,金属材料的强度与晶粒尺寸呈反比,具体公式如下:式中:σs为屈服强度,一般与抗拉强度成正比;σ0为常数,反应晶内变形阻力;k为常数,表征晶界对强度影响程度;d为多晶体中各晶粒的平均尺寸.

按照霍尔佩奇公式分析,由于MgCO3添加质量分数为1.00%时,金属材料的平均晶粒尺寸最低,单位面积的晶粒边界也最多,对位错的移动和裂纹扩展的阻力就最大,因此,材料抵抗变形和断裂的能力也最强,所以具有最高的强度.当MgCO3添加量超过1.00%,合金的晶粒尺寸粗化,强度也随之降低.

3 结论

(1)在ZM5合金添加MgCO3后,合金晶粒尺寸明显降低,当添加质量分数为1.00%时,细化效果最好,晶粒尺寸为240 μm;合金的抗拉强度也随着添加Mg-CO3添加质量分数增加而增加,MgCO3添加质量分数达到1.00%时,强度最高.

(2)对于ZM5合金,随搅拌时间增加,晶粒度明显降低,当搅拌时间20 min时晶粒尺寸为270 μm,继续增加搅拌时间晶粒不再细化.

(3)ZM5合金由含Al的α-Mg过饱和固溶体和晶界处细条状Al12Mg17相,MgCO3添加质量分数由0.25%转变为1.75%后,晶界相没有明显变化.

参考文献:

[1]周惦五,庄厚龙,刘金水,等.镁合金材料研究进展与发展趋势[J].河南科技大学学报,2004,25(3):14-16. ZHOU D W,ZHUANG H L,LIU J S,et al. Research advancement and development trend of magnesium alloys[J]. Journal of Henan University of Science and Technology,2004,25(3):14-16(in Chinese).

[2]彭勇,王顺成,郑开宏,等.高性能镁合金铸造技术研究进展[J].铸造技术,2013,34(2):203-205. PENG Y,WANG S C,ZHENG K H,et al. Research progress of casting process for high performance magnesium alloys[J]. Fo-undry Technology,2013,34(2):203-205(in Chinese).

[3]林志埙.镁合金熔模铸造成型工艺与组织性能研究[D].上海:上海交通大学,2008. LIN Z S. Stady on process microstructures and properties of magnesium-alloy investment castings[D]. Shanghai:Shanghai Jiaotong University,2008:2-5(in Chinese).

[4]钟皓,刘培英.镁及镁合金在航空航天中的应用及前景[J].航空工程与维修,2002,208(2):41-42. ZHONG G,LIU P Y. Applications and prospeets in aerospace of magnesium and its alloys[J]. Aviation Maintenance & Engineering,2002,208(2):41-42(in Chinese).

[5]巫瑞智,张景怀,尹冬松.先进镁合金制备与加工技术[M].北京:科学出版社. 2012:9-10. WU R Z,ZHANG J H,YIN D S. Advanced Preparation and Processing Technology of Magnesium Alloy[M]. Beijing:Science Press,2012:9-10(in Chinese).

[6]张世军,黎文献,余琨,等.镁合金的晶粒细化工艺[J].铸造,2001,50(7):373-375. ZHANG S J,LI W X,YU K,et al. The grain refinement processes of magnesium alloys[J]. Foundry,2001,50(7):373-375(in Chinese).

[7]金亚旭,田玉明,刘杰兴,等. Al4C3和铈复合添加对ZM5镁合金组织和力学性能的影响[J].稀有金属材料与工程,2014,43(7):1774-1778. JIN Y X,TIAN Y M,LIU J X,et al. Effect of Al4C3and Ce on the microstructure and mechanical property of ZM5 magnesium alloy[J]. Rare Metal Materials and Engineering,2014,43(7):1774-1778(in Chinese).

[8]吴尚敏.镁合金复合碳质细化剂的研制及其细化工艺研究[D].南昌:南昌大学,2014. WU S M. Study on fabrication of complex carbon inoculant and refining process of magnesium alloys[D]. Nanchang:Nanchang University,2014(in Chinese).

[9] CHEN T J,WANG R Q,HUANG H J. Grain refining technique of AM60B magnesium alloy by MgCO3[J]. Transactions of Nonferrous Metals Society of China . 2012,22(7):1533-1539. [10]胡中潮.熔体处理及合金化对Mg-Al合金组织与力学性能的影响[D].哈尔滨:哈尔滨工业大学,2008. HU Z C. Effect of melt treatment and alloying on microstructure and Mechanical properties of Mg-Al alloy[D]. Herbin:Harbin Institute of Technology,2008(in Chinese).

[11]魏伟.原位颗粒Al4C3对铸态AZ91D镁合金组织和性能的影响[D].太原:太原科技大学,2013. WEI W. The effect of in-situ Al4C3particle on structure and properties of AZ91D as-cast magnesium alloy [D] .Taiyuan:Taiyuan University of Science & Technology,2013:50-55(in Chinese).

[12]叶大伦.实用无机物热力学数据手册[M].北京:冶金工业出版社,1981:527-528. YE D L . Practical Handbook of Data Sheet for Inorganic Thermodynamics [M]. Beijing:Metallurgical Industry Press,1981:527-528(in Chinese).

[13]王倩. Mg-Al合金碳质细化机理的第一原理计算和实验研究[D].南昌:南昌大学,2012. WANG Q. First principle calculation and experimental study on grain refinement mechanism of carbon inoculation for Mg-Al alloy[D]. Nanchang:Nanchang University,2012.(in Chinese).

[14] LIU S F,ZHANG Y,HAN H. Role of manganese on the grain refiningefficiencyofAZ91DmagnesiumalloyrefinedbyAl4C3[J]. Journal of Alloys and Compounds,2010,491(2):325-329.

[15] ZHANG A M,HAO H,ZHANG X G. Grain refinement mechanism of Al -5C master alloy in AZ31 magnesium alloy [J]. Transactions of Nonferrous Metals Society of China,2013,23:3167-3172.

[16] CHEN T J,JIANG X D,MA Y. Grain refinement of AZ91D magnesium alloy by SiC[J]. Journal of Alloys and Compounds,2010,496(2):218-225.

Effects of MgCO3addition and stir processing on microstructure of ZM5 alloy

YIN Dong-song1,XIE Wei-sheng2,MAO Li-he3,GAO Hai-dong4,LIU Jun2,

YANG Guang-shan2,MENG Fan-qi2,LIU Ai-lian4

(1. School of Materials Science and Engineering,Harbin Institute of Technology,Harbin 150001,China;2. Harbin Dongan Engine(Group)Corporation LTD,Harbin 150001,China;3. Key Laboratory of Advanced Textile Composite Materials of Ministry of Education,Tianjin Polytechnic University,Tianjin 300387,China;4. School of Materials Science and Engineering,Heilongjiang University of Science and Technology,Harbin 150022,China)

Abstract:The effects of MgCO3addition and the time of stir processing on microstructure of ZM5 alloy were investigated. Re鄄

sults show that the grain size decreases obviously when the MgCO3addition is 0.25%. With the addition amount of MgCO3increases,the grain size of ZM5 decreases. The optimal refining effect can be obtained when the MgCO3addition amount is 1.00%,and the grain size is 240 μm. Grain coarsening phenomenon occurs when the MgCO3addition exceeds 1.00%. The effect of stir processing time on grain size of ZM5 alloy was investigated. Results show that the refining effect is optimal when the stir processing time is 20 min,and the grain size is 270 μm. The refining effect becomes unfavorable when the stir processing time exceeds 20 min. SEM and XRD analyses show that ZM5 alloy is composed of α-Mg and small strips of grain boundary phase. The α-Mg is a supersaturated solid solution containing Al and its grain boundary phase is Al12Mg17.

Key words:ZM5 alloy;MgCO3;microstructure;stir processing;refining

通信作者:尹冬松(1974—),男,工学博士,副教授,主要从事轻合金材料制备及性能研究. E-mail:dongsongyin@126.com

基金项目:国家自然科学基金项目(51201062)

收稿日期:2015-09-17

DOI:10.3969/j.issn.1671-024x.2016.01.014

中图分类号:TG146.2

文献标志码:A

文章编号:1671-024X(2016)01-0070-05