基于以太网的多路超声波自动检测系统

2016-04-05苗长云罗统荣

苗长云,罗统荣,白 华

(天津工业大学电子与信息工程学院,天津300387)

基于以太网的多路超声波自动检测系统

苗长云,罗统荣,白华

(天津工业大学电子与信息工程学院,天津300387)

摘要:针对大型工件的超声检测中对检测人员的要求高、检测效率低、易发生误检和漏检等问题,设计了一种基于以太网的多路超声波自动检测系统,采用FPGA和ARM设计系统的硬件,采用VHDL语言设计了FPGA的软件,采用C语言设计了ARM的软件,采用UDP/IP协议设计了上位机与多路超声波自动检测终端的通信软件,利用LabVIEW软件设计了系统的上位机软件.实验结果表明:该系统能够实现对大型工件的远程超声自动检测、C扫描图像实时显示、缺陷定位等功能,具超有声精波度检高测、检测效率高、操作方便等优点.

关键词:自动探伤;缺陷定位;以太网;ARM+FPGA;C扫描成像;

大型工件是先进装备制造的关键部件,已广泛应用于电力、船舶、冶金、石化、重型机械和国防等领域,其质量直接影响到重大装备的整体水平和运行可靠性.为保证大型工件及其装备的质量,需要对其气孔、裂缝、夹杂物、裂纹、气泡等缺陷进行检测[1].超声检测法由于具有检测材质种类多、易于自动化检验、穿透能力强、检测精度较高和对人体无辐射危害等优点[2-3],是一种适合于大型工件缺陷检测的方法[4].目前国内大型工件的超声检测主要是利用手提式超声检测仪[5],靠人工移动的方式进行检测,要求有一定经验的检验人员来进行操作和判断检测结果,存在对检测人员的要求高、检测效率低、易发生误检和漏检等问题[6-7].因此,需要研制一种大型工件自动超声检测系统.

本文采用FPGA和ARM架构设计了多路超声波自动检测系统的硬件电路,采用VHDL语言和C语言分别设计了FPGA软件和ARM软件,移植了Linux操作系统,利用LabVIEW软件开发了一套超声系统的上位机软件,采用UDP/IP协议设计了上位机与多路超声波自动检测终端的通信软件,实现了超声波远程自动快速检测,实时缺陷成像及缺陷定位功能,具有精度高、检测效率高、操作方便等优点.

1 系统设计方案

基于以太网的多路超声波自动检测系统是由多路超声波自动检测终端、上位机及软件等组成,其组成框图如图1所示.多路超声波自动检测终端是由采集模块、处理传输模块、运动控制模块、步进电机、机械执行装置、限位开关以及八路超声探头组成.

图1 系统框图Fig.1 Block diagram of system

由上位机发送扫描指令到处理传输模块,处理传输模块对其进行处理后产生运动信号和采集信号2种控制信号.运动信号被输送到运动控制模块,运动控制模块将其转化为电机角位移信号并发送给步进电机,使步进电机转动相应个步距角,从而达到控制步进电机按指令运动的目的.步进电机上安装有机械执行装置,用以固定八路超声探头,机械执行装置上安有限位开关,以此控制电机运动范围.当电机运动到限位开关的位置,限位开关反馈限位信号给处理传输模块,处理传输模块停止产生运动信号.采集信号被输送到采集模块,采集信号包括超声发射控制信号和超声选通信号.采集模块在超声发射控制信号的控制下产生高压激励脉冲信号,该信号作用于八路超声探头,使其发出超声波信号.超声波信号传播到工件后由于波的反射特性形成超声回波信号,并回传到采集模块,采集模块对超声回波信号作预处理后将其传输给处理传输模块,由处理传输模块对超声回波作进一步处理并上传到上位机显示.

在进行自动超声检测过程中,超声检测探头能够在被检测工件表面按照ARM程序中运动控制算法设计的运动轨迹进行连续检测,并实时向PC机返回探头的位置信息,使这些位置信息能和采集模块采集到的超声数字信号在位置上建立起一一对应的关系,进而在PC机上由不同的图像处理算法生成相应的超声检测图像.本文设计的基于以太网的多路超声波自动检测系统是将复杂的多轴运动控制技术、多通道超声采集控制技术和远程通信技术应用到超声无损检测领域当中,实现超声的远程自动检测.

2 多路超声波自动检测终端硬件设计

多路超声波自动检测终端硬件设计如图2所示.

图2 多路超声波自动检测终端硬件设计Fig.2 Hardware design of multi-channel ultrasonic automatic detection terminal

图2中采集模块是由四通道A/D采集电路、四通道带通滤波电路、四通道放大电路、高压源电路、四通道选通开关、四通道超声发射接收电路组成.在超声发射控制信号的作用下,控制加载在场效应管IRF840芯片上高压的通断时间产生高压激励脉冲,此脉冲作用于超声探头使其发射超声波.超声接收电路由若干个二极管IN4148、电容、电阻组成,负责对超声回波作限幅隔离处理.四通道选通开关采用DG419芯片设计,其使得系统能够以时分复用的方式扩展为多通道超声探伤(可扩展至4*N个通道).此外,采用AD8334 和AD9287芯片作为核心芯片分别设计了四通道放大电路和四通道A/D转换电路. AD8334可将高频小信号放大,并能将单端信号转换为差分信号,以增加信号抗干扰能力. AD9287的采样频率高达100 MHz,可同时将4路模拟差分信号转换成4路数字差分信号输出.

图2中处理传输模块采用ARMS3-C2440芯片和FPGA XC3S500E芯片为核心,外加基本的以太网电路、存储调试电路等组成,该模块负责整个运动采集过程的控制. FPGA与ARM之间通过地址总线、数据总线、片选线、使能线及多根I/O线相连[8],以实现两者之间的通信.

图2中运动控制模块是由光耦转换电路和步进电机驱动器组成.光耦转换电路采用TLP521光耦芯片及若干电阻、电容搭建而成,负责信号的隔离与转换.此处选用上海鸣志公司MS3540M-N型步进电机驱动器,该步进电机驱动器可选择14种细分,其最大设定可将一整步细分为256微步,有效减小了步进电机的低频振荡和转矩脉动,使得运动控制能达到更高的控制精度.

3 多路超声波自动检测终端软件设计

3.1 FPGA的软件设计

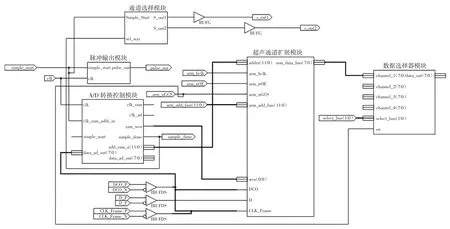

FPGA程序采用模块化方式设计,如图3所示,每个功能模块协调完成超声波采集任务.

图3 单通道FPGA程序功能模块组成图Fig.3 FPGA program function module connection diagram of single channel

FPGA工作流程为:当FPGA接收到ARM发出的“采样开始”命令后,由脉冲输出模块发出超声发射控制信号,控制超声发射电路产生高压激励脉冲,超声探头在高压激励脉冲的作用下发射超声波.同时通道选择模块控制选通对应的超声接收通道,使超声回波信号进入到A/D转换电路,此时A/D转换控制模块控制开启A/D转换,并对双口RAM进行超声回波数据写操作.程序中一共设计了4个双口RAM,对应4个超声通道,单个双口RAM存储深度设置为4 kB.从RAM的角度看,FPGA是挂载在ARM的Bank3地址上的,双口RAM相当于ARM的外部存储器,FPGA程序中的数据选择器模块为各个双口RAM分配了连接的地址空间.当4个双口RAM数据存满后,由A/D转换控制模块给ARM反馈一个“采样结束”信号,并控制关闭双口RAM的写入使能端,此时ARM依次从各个双口RAM中读取超声回波数据到待发缓冲区中,等待上传给上位机.

3.2 ARM的软件设计

ARM的软件基于Linux操作系统设计,负责对超声回波数据的处理传输和对电机运动过程的控制,程序采用多线程设计,充分利用了Linux系统优越的多线程管理机制,实现了运动采集的同步.程序工作流程如图4所示.

系统上电后,开启主线程,主线程程序对系统硬件资源及参数变量进行初始化,并进入等待上位机命令状态.一旦接收到“自动扫描”的上位机命令后,ARM便向FPGA发送“采样开始”信号,此时创建采集控制线程并进入该线程执行,该线程会一直等待FPGA反馈“采样结束”信号,该信号一旦到来,此线程便控制ARM从FPGA中提取超声回波数据并以以太网的方式将其上传至上位机.此时采集控制线程挂起,主线程控制电机在X轴方向上运动一个步进距离,并判断电机是否到达限位开关处或扫描终点处,若没有则再次进入采集控制线程进行超声采集,若已到达限位开关处则控制电机向Y轴方向上运动一个步进距离后再切换至采集控制线程进行超声采集,若已到达终点则扫描结束.

图4 ARM软件流程图Fig.4 Software flow chart of ARM

4 上位机与多路超声波自动检测终端的通信软件设计

上位机与多路超声波自动检测终端之间通过以太网线连接,采用UDP/IP通信协议进行数据通信.上位机作为以太网通信的客户端,其程序框图如图5所示.

图5 UDP通信客户端程序框图Fig.5 Client program block diagram of UDP communication

在LabVIEW软件下,使用“UDP Open Connection”节点打开UDP服务,使用“UDP Write”节点向服务器端发送用户指令,使用“UDP Read”节点读取服务器端发送来的有效UDP数据用于后期处理,使用“UDP Close Connection”节点可关闭UDP连接.多路超声波自动检测终端作为以太网通信的服务端,基于Linux操作系统程序调用socket()函数建立UDP套接字,调用bind()函数将套接字与地址结构进行绑定,调用recvfrom()函数和sendto()函数分别完成接发UDP数据功能,调用close()函数可关闭套接字.

5 上位机软件设计

上位机软件在LabVIEW软件下采用G语言设计[9],集电机运动控制功能、信号滤波功能、信号增益功能、超声波A和C扫描成像功能、缺陷定位功能及数据存储功能于一身.其软件界面如图6所示.

图6 上位机界面图Fig.6 Interface diagram of upper computer

电机运动控制功能包括电机的手动控制与自动控制.可手动控制X轴、Y轴、Z轴、R轴电机的正反向运动;可实现电机自动复位与自动扫描,自动扫描过程中可随时手动中止扫描.

软件设计了契比雪夫滤波器与信号放大器,可对超声回波信号中的噪声作进一步滤除,可将小缺陷信号进行二次放大以便于系统识别.

多路超声回波数据上传之前,ARM程序已将各路数据的第一位设置为标识位,以字符1~8分别标识8路超声回波数据.上位机根据不同的标识位将这8路超声回波数据输出到相应的波形图控件进行A扫描显示,A扫波形的X轴表示采样点数,Y轴表示采样值的大小.

上位机软件设置了8个探伤阀门,可分别截取8路超声回波数据中一次表面回波到一次底面回波这段有效数据.取该段数据中的最大值输出到强度图控件进行描点,强度图控件可根据该值的大小对所描点显示不同的颜色.所描点的坐标为探头当前探伤位置坐标.强度图控制界面被分为8个区域,每个区域对应一路超声通道,区域横向大小对应8路探头排放的间距,纵向大小对应扫描的Y轴距离,当8个探头扫描完毕,8个区域正好连接在一起形成一幅完整的超声探伤C扫图.

根据C扫图上缺陷所在位置的坐标值,在软件界面上手动输入该值可令预定探头移动到该位置进行缺陷定位,此时可对该局部区域进行高精度扫描以得到缺陷的高质量C扫图,扫描结束后可将扫描结果导出为excel表格或者.jpg格式以作保存.

6 实验及结果

实验平台由上位机软件、多路超声波自动检测终端及汕头超声有限公司生产的5PΦ14F95型点聚焦水浸探头[10]组成.多路超声波自动检测终端实物图如图7所示.检测对象为RB-1试块,试块材质为20#钢,其内部有一个直径为3 mm、长为40 mm的缺陷.缺陷横截面及超声探头扫描路径示意图如图8所示.图8中以四路探头为例,将四路探头并排地等间距固定在探头固定杆上[11],探头之间的距离为工件长度的1/4,扫描时4个探头均按图8中箭头所指路线在试块表面做弓字型扫描.

图7 多路超声波自动检测终端实物图Fig.7 Physical map of multi-channel ultrasonic automatic test terminal

扫描前,需要调整水中探头至所测工件表面的最佳距离,使一次表面回波和一次缺陷回波清晰可辨,二次表面回波在一次底面回波之后[12-13].探头水浸结构图如图9所示.

根据图9中探头水浸结构可用如下公式计算探头在水中距离工件表面的最佳距离:

图8 RB-1试块内部缺陷横截面及探头扫描路线示意图Fig.8 Internal defect section of RB-1 test block and probe scanning line

图9 探头水浸结构图Fig.9 Structure diagram of probe in water

式中:F为水中焦距;MP为试块中焦点距试块上表面距离;Ctm为超声波在钢中速率;Cw为超声波在水中速率.

已知RB-1试块厚为40 mm,取MP= 20 mm,实验所用探头水中焦距F = 95 mm,常温下超声在水中的传播速率为1 482 m/s,在钢中为5 900 m/s[14],根据(1)式计算最佳距离WP= 15.37 mm.

实验中分别设置不同的分辨率、步进、扫描速率对试块进行对比探伤试验,对比结果如图10所示.

由图10可知,参数设置为分辨率1 300*200,步进0.2 mm,扫描速率5 mm/s和25 mm/s,对Φ3 mm孔径的C扫描成像效果好,在分辨率与步进值不变情况下,增加扫描速率对C扫描成像影响不大,相反扫描速率的增加有利于提高扫描效率.试验表明:分辨率越高,步进距离越窄,C扫描成像效果越好,图10中1#和2#证明了此点.

实验中发现,随着步进的增大扫描速率也相应加快,但是成像效果会相应降低,考虑到大型工件面积很大,为了保证高扫描效率,可增大步进对大型工件先作粗扫描;再利用系统的缺陷定位功能定位到缺陷所在区域;然后减小步进对该区域进行精扫描,从而得到缺陷的高质量C扫图.

图10 不同设置参数C扫描成像对比试验Fig.10 Contrast test of different setting parameters for C scan imaging

7 结语

本文研制了一种多路超声波自动检测系统,采用FPGA+ARM架构设计了系统的硬件电路,并分别采用VHDL语言和C语言设计了FPGA软件和ARM软件,实现了超声的自动探伤功能,实验结果表明:

(1)系统利用UDP/IP通信协议实现了上位机与下位机的远程以太网通信功能,在LabVIEW中编写的系统上位机控制软件能够对电机运动进行手动控制与自动控制,实现了对超声检测的远程控制及对超声数据的处理和实时成像显示功能.

(2)通过设置不同的分辨率、步进和扫描速度的试验,得出本系统在进行C扫自动探伤时,分辨率越高,步进距离越窄,C扫描成像效果越好,越有利于后续对缺陷的定性分析.适当增大步进距离可加快扫描速度从而提高扫描效率,但是成像质量会降低,可见各有利弊.针对大型工件特有属性,可采用“粗扫+细扫”的方案以提高扫描效率.

(3)本系统实现了多路超声快速自动探伤和远程控制,提高了超声检测的精度、效率、可靠性以及连续性.但最大扫描速度有所限制,本系统是以四通道为一组进行时分复用超声探伤的,可在本系统的基础上对超声数据作压缩处理并增加超声通道数,可以进一步提高大型工件检测效率,同时希望在今后的研究中能找到更好的解决方案,进一步优化该系统.

参考文献:

[1]罗云东,于宝虹.大型铸件超声波检测工艺控制[J].大型铸锻件,2010(5):12-15. LUO Y D,YU B H.Ultrasonic test procedure control on heavy casting[J]. Heavy Castings and Forgings,2010(5):12-15(in Chinese).

[2]肖永涛.基于嵌入式非金属超声无损检测系统研究[J].微计算机信息,2010(8):64-66. XIAO Y T.Nonmetal ultrasonic non -destructive detecting based on embedded system[J]. Microcomputer Information,2010(8):64-66(in Chinese).

[3]王丽,王维,谢非,等.超声无损检测的应用与探讨[J].电子世界,2014(20):278-278. WANG L,WANG W,XIE F,et al.Application and discussion of ultrasonic non-destructive detecting [J]. Electronics World,2014(20):278-278(in Chinese).

[4]康洪涛,米林,薛显光,等.大型锻件的超声检测技术[J].四川兵工学报,2010(5):63-64. KANG H T,MI L,XUE X G,et al.Ultrasonic testing technology for large forgings[J]. Journal of Sichuan Ordnance,2010 (5):63-64(in Chinese).

[5]祝建礼,徐志农.基于PMAC卡的超声检测运动控制系统[J].组合机床与自动化加工技术,2006(6):57-58. ZHU J L,XU Z N.Probe′s motion control system based on PMAC[J]. Modular Machine Tool and Automatic Manufacturing Technique,2006(6):57-58(in Chinese).

[6]孙鑫明,苗长云,白华,等.基于ARM和FPGA的高扩展性超声检测模块设计与实现[J].电子技术应用,2012,38(10):26-29. SUN X M,MIAO C Y,BAI H,et al. The design and implementation of high expansibility of ultrasonic detection based on ARM and FPGA[J]. Application of Electronic Technique,2012,38(10):26-29(in Chinese).

[7] ZHU Jixiang,WANG Xiaowu,GUO Jinhua. Analyses to several UT scanning methods to steel plate used by large longitudinal welded pipe[J]. Nondestructive Test,2007,29:37-40.

[8]丛培田,丁伟,韩辉. 40 MHz高速采集与通信模块在超声检测中的应用[J].工业仪表与自动化装置,2012(1):26-28. CONG P T,DING W,HAN H. The application of 40 MHz high-speed acquisition and communication module in ultrasonic detection system[J]. Industrial Instrumentation and Automation,2012(1):26-28(in Chinese).

[9]高瑞,苗长云,王中伟,等.基于LabVIEW的多轴运动控制系统的设计与开发[J].天津工业大学学报,2008,27(6):58-61. GAO R,MIAO C Y,WANG Z W,et al. Design and exploitation on multi-axes motion control system based on LabVIEW[J]. Journal of Tianjin Polytechnic University,2008,27(6):58-61 (in Chinese).

[10]张祺,文广,唐锐,等.基于PC的水浸式全数字化多通道自动超声波探伤系统[J].中国测试,2014(5):84-87. ZHANG Q,WEN G,TANG R,et al. PC-based water inmersion all digital multi-channel automatic ultrasonic testing system[J]. China Measurement and Test,2014(5):84-87(in Chinese).

[11] ZHU Chun-fei,HU Qing-yang,LI Shao-yun,et al. A kind of simple calculation method for steel plate ultrasonic test and probe display quantity [J]. Welded Pipe,2010,12(33):68-70. [12]胡宏伟,彭凌兴,李雄兵,等.多层构件水浸超声自动检测中的水声距优化方法[J].仪器仪表学报,2014(5):1149-1154. HU H W,PENG L X,LI X B,et al. Water path length optimization method in automatic immersion ultrasonic testing for multilayer components[J]. Chinese Journal of Scientific Instrument,2014(5):1149-1154(in Chinese).

[13]张利,杨建伟.超声波水浸探伤中探头距工件的最佳距离及调整[J].轻合金加工技术,2006,34(10):47-48. ZHANG L,YANG J W. Adjusting and determining about optimal distance from probe to workpiece into water ultrasonic examination[J]. Light Alloy Fabrication Technology,2006,34 (10):47-48(in Chinese).

[14]周泽文,王昆林.超声波在不同浓度NaCl溶液中传播速度的研究[J].物理通报,2011(10):16-18. ZHOU Z W,WANG K L. Study on the propagation velocity of ultrasonic wave in NaCl solution with different concentration[J]. Physics Bulletin,2011(10):16-18(in Chinese).

Multi-channel automatic ultrasonic testing system based on Ethernet

MIAO Chang-yun,LUO Tong-rong,BAI Hua

(School of Electronics and Information Engineering,Tianjin Polytechnic University,Tianjin 300387,China)

Abstract:In order to solve the questions such as high requirement for inspection personnel,low detection efficiency,easy to leak detection and false detection for the ultrasonic detection to large object's defects,a multi-channel automatic ultrasonic testing system was designed. FPGA and ARM were used as core chip to design its hardware circuit,VHDL language was used to write the software of FPGA,C language was used to write the software of ARM. UDP/ IP protocol was used to write the Ethernet communication software between the multi-channel automatic ultrasonic testing system and the upper computer,the upper computer software is designed by LabVIEW. The results of experiment show that this system can realize functions such as the automatic ultrasonic testing for defects of large object,real time display of C scan imaging and defects locating. This system has many advantages such as high precision,high detection efficiency and operating convenience.

Key words:automatic detection;defect location;Ethernet;ARM+FPGA;C scan imaging;ultrasonic test

通信作者:苗长云(1962—),男,教授,博士生导师,主要研究方向为现代通信网络与系统及光电检测技术. E-mail:miaochangyun@tjpu. edu.cn

收稿日期:2015-09-01基金项目:国家自然科学基金面上项目(51274150)

DOI:10.3969/j.issn.1671-024x.2016.01.009

中图分类号:TG115.285;TP391

文献标志码:A

文章编号:1671-024X(2016)01-0043-07