连续挤压对Cu-Cr-Zr合金组织与性能的影响

2016-03-09吕昭弟宋练鹏王凯张龙

吕昭弟,宋练鹏, 2,王凯,张龙

连续挤压对Cu-Cr-Zr合金组织与性能的影响

吕昭弟1,宋练鹏1, 2,王凯1,张龙1

(1. 中南大学材料科学与工程学院,长沙 410083;2. 中南大学有色金属材料科学与工程教育部重点实验室,长沙 410083)

对Cu-0.71Cr-0.04Zr合金热挤压棒材进行连续挤压,得到相同直径的连续挤压棒材,采用扫描电镜(SEM)、透射电镜(TEM)以及X射线衍射仪(XRD)等对该合金在连续挤压前后的组织与物相组成进行观察与分析,并测试合金的抗拉强度与导电性能,研究连续挤压对该合金组织与性能的影响。结果表明,连续挤压后,合金的抗拉强度由228 MPa大幅提高到352 MPa,电导率略有下降,为52.4%IACS。合金经过连续挤压后,(111)晶面上的衍射峰强度大幅提升,粗大的晶粒消失,均匀分布着大量具有一定方向性的亚晶和形变晶粒,平均晶粒尺寸在0.5~1 μm之间,夹杂少量平均尺寸约200nm的等轴再结晶晶粒,同时伴有细小的析出相析出。

连续挤压;Cu-Cr-Zr合金;晶粒取向;形变;析出相

Cu-Cr-Zr合金具有良好的导电和导热性能及较高的强度,广泛应用于集成电路引线框架、电力机车接触线等领域[1−2]。随着现代工业的迅猛发展,对Cu-Cr- Zr合金的强度和导电性能提出了更高的要求。Cu-Cr- Zr系合金是1种析出强化型合金[3],通过向Cu中添加Cr,Zr元素以及固溶时效处理,可在基体中形成弥散分布的析出相,从而提高合金强度,但这些元素的添加增加了Cu基体的缺陷,加大了基体对电子的散射作用,导致合金的导电性能下降[4−5]。研究表明[6−7],通过大塑性变形可获得超细晶粒,使合金具备更高强度的同时又有很好的导电性能。连续挤压技术是1种大塑性变形加工方法,这项技术于1971年在英国提出[8],因其具有耗能少、易于连续化生产等优点,已广泛应用于铝、铜等合金的工业生产[9−10]。然而,由于Cu-Cr-Zr合金在连续挤压过程中的强化机制较复杂,既有晶粒细化,又产生析出相,目前在Cu-Cr-Zr合金的应用很少[11]。本文作者通过对热挤压态的Cu- 0.71Cr-0.04Zr合金棒材进行连续挤压,研究连续挤压对该合金组织与性能的影响,为今后连续挤压技术在Cu-Cr-Zr合金上的应用提供参考。

1 实验

Cu-Cr-Zr合金铸锭由康盛新材料公司提供,表1所列为Cu-Cr-Zr合金的化学成分。铸锭经铣面后进行热挤压及在线淬火,得到直径为22 mm的热挤压棒材,再在LJ400连续挤压机上进行挤压,得到直径仍为22 mm的连续挤压棒材。连续挤压时工模具预热温度为450~500 ℃,挤压轮转速为4 r/min。

在D60K电导仪上测量材料的电导率。采用MTS−810电液伺服材料试验机对Cu-Cr-Zr合金棒材进行拉伸实验,拉伸速率为2 mm/min,圆棒状拉伸试样的平行段长度为30 mm,原始标距为25 mm,平行段直径为8 mm。在FEI Quanta-200环境扫描电镜下观察拉伸断口形貌。用D/Max 2500型X射线衍射仪对棒材的纵截面进行物相分析,扫描速度为8 (°)/min。通过Tecnai G220透射电镜观察棒材纵截面的显微组织,试样采用双喷电解减薄的方法制备,减薄温度控制在−30 ℃左右,电解液是体积比为3:7的硝酸–甲醇溶液。

表1 Cu-Cr-Zr合金的化学成分

2 结果与讨论

2.1 合金性能

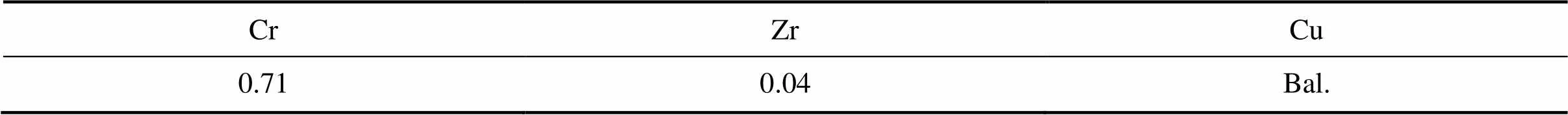

图1所示为Cu-Cr-Zr合金热挤压棒材及其连续挤压后的应力−应变曲线,其力学与电学性能列于表2。由图1可知,经过连续挤压后,合金强度大幅提高,而塑性显著下降。热挤压态合金棒材的抗拉强度和屈服强度分别为228和117 MPa,伸长率为49.44%;连续挤压后,抗拉强度和屈服强度分别提高124和179 MPa,伸长率下降到33.96%,降幅为25.26%,电导率为52.4%IACS,略有下降。

图1 连续挤压前后Cu-0.71Cr-0.04Zr合金的应力–应变曲线

表2 连续挤压对Cu-0.71Cr-0.04Zr合金性能的影响

2.2 微观组织

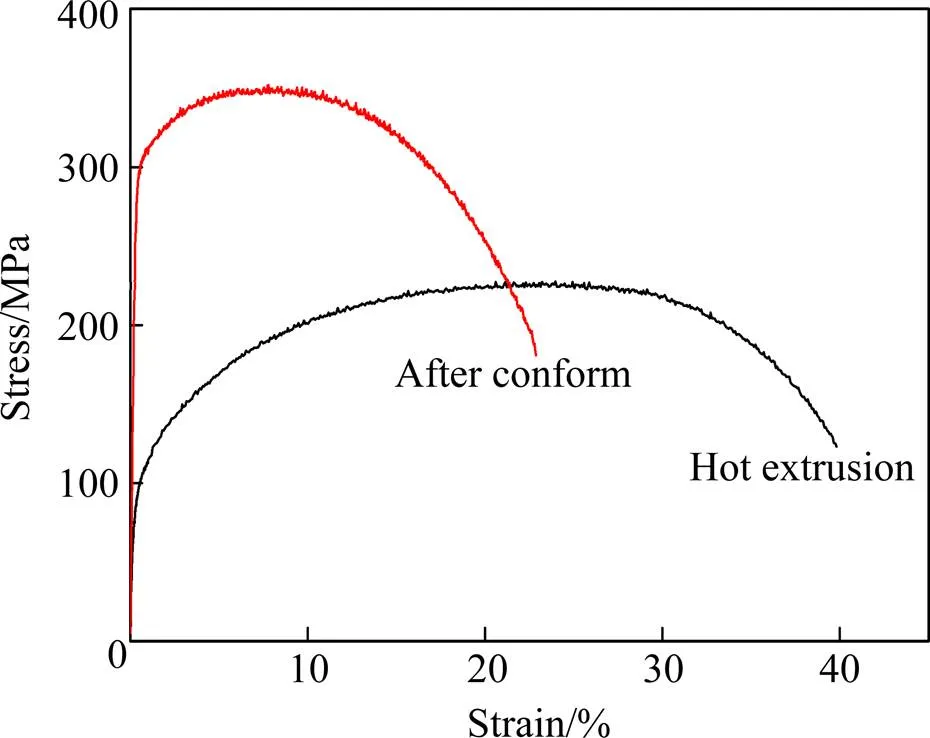

图2所示为Cu-Cr-Zr合金棒材纵截面的TEM图像。从图2(a)可见热挤压态合金中粗大的晶粒之间夹杂少量平均晶粒尺寸为1μm左右的细小等轴晶,这表明热挤压过程中有动态再结晶发生[1]。从图2(b)可看出经过连续挤压后,粗大的晶粒消失,均匀分布着大量的细小晶粒,它们是具有一定方向性的亚晶和形变晶粒,平均晶粒尺寸在0.5~1 μm之间;在亚晶和形变晶粒之间夹杂少量等轴的再结晶晶粒(见图2(b)箭头所指处),再结晶晶粒的平均尺寸约200 nm。

图3所示为连续挤压态Cu-Cr-Zr合金再结晶晶粒的TEM图像。由图可见在连续挤压过程中,合金中产生高密度缠结位错(见图3(a)),它们首先发生集聚;随应变增加,为了使系统自由能降低,缠结的位错发生重组生成亚晶(见图3(b)),合金晶粒得到细化;继续形变,位错等缺陷进一步增多,合金温度升高[10, 12],亚晶界等小角度晶界通过吸收位错等方式长大成为大角度晶界(见图3(c)),部分亚晶逐渐演变为细小的等轴晶,这就是再结晶晶粒。这一研究结果与隋贤等[10−11]的研究结果相似。热挤压棒材经过连续挤压后,晶粒得到很大程度的细化,这在一定程度上可提高合金的力学性能。

图2 连续挤压前后Cu-0.71Cr-0.04Zr合金纵截面的TEM图像

连续挤压过程中型腔温度可达550~600 ℃,比Cu-Cr-Zr合金的时效温度高100 ℃左右[13−14],有利于产生析出相;同时,连续挤压使合金中产生大量的位错等缺陷,位错可作为析出相的择优形核处和快速析出通道,促进析出相的析出[1]。图4所示为Cu-0.71Cr- 0.04Zr合金的XRD谱。连续挤压后仍然只有铜的衍射峰,未出现其它峰,这可能是由于连续挤压过程十分短暂,Cr与Zr的析出量很少,XRD无法检测到。由图4可知,连续挤压后合金的衍射峰发生明显变化,连续挤压前Cu的特征峰出现在(200)与(220)晶面上,(111),(311)和(222)晶面上的峰强接近于零;连续挤压后,这5个晶面上的铜衍射峰强度均明显提高,最大峰强出现在(111)晶面上。这表明连续挤压改变了Cu-0.71Cr-0.04Zr合金的晶粒取向[15−16]。

图3 连续挤压态Cu-Cr-Zr合金的TEM图像

图4 连续挤压前后合金纵截面的XRD谱

根据施密特因子的定义[17]可知,施密特因子越小,合金强度越高。施密特因子的计算公式如下:

式中:为施密特因子;和分别为施加的外力与滑移面法线、以及外力与滑移面的夹角。连续挤压改变了Cu-Cr-Zr合金的晶粒取向,Cu-Cr-Zr合金纵截面上的大部分晶粒择优取向于(111)滑移面,导致施密特因子降低,从而使合金强度提高。

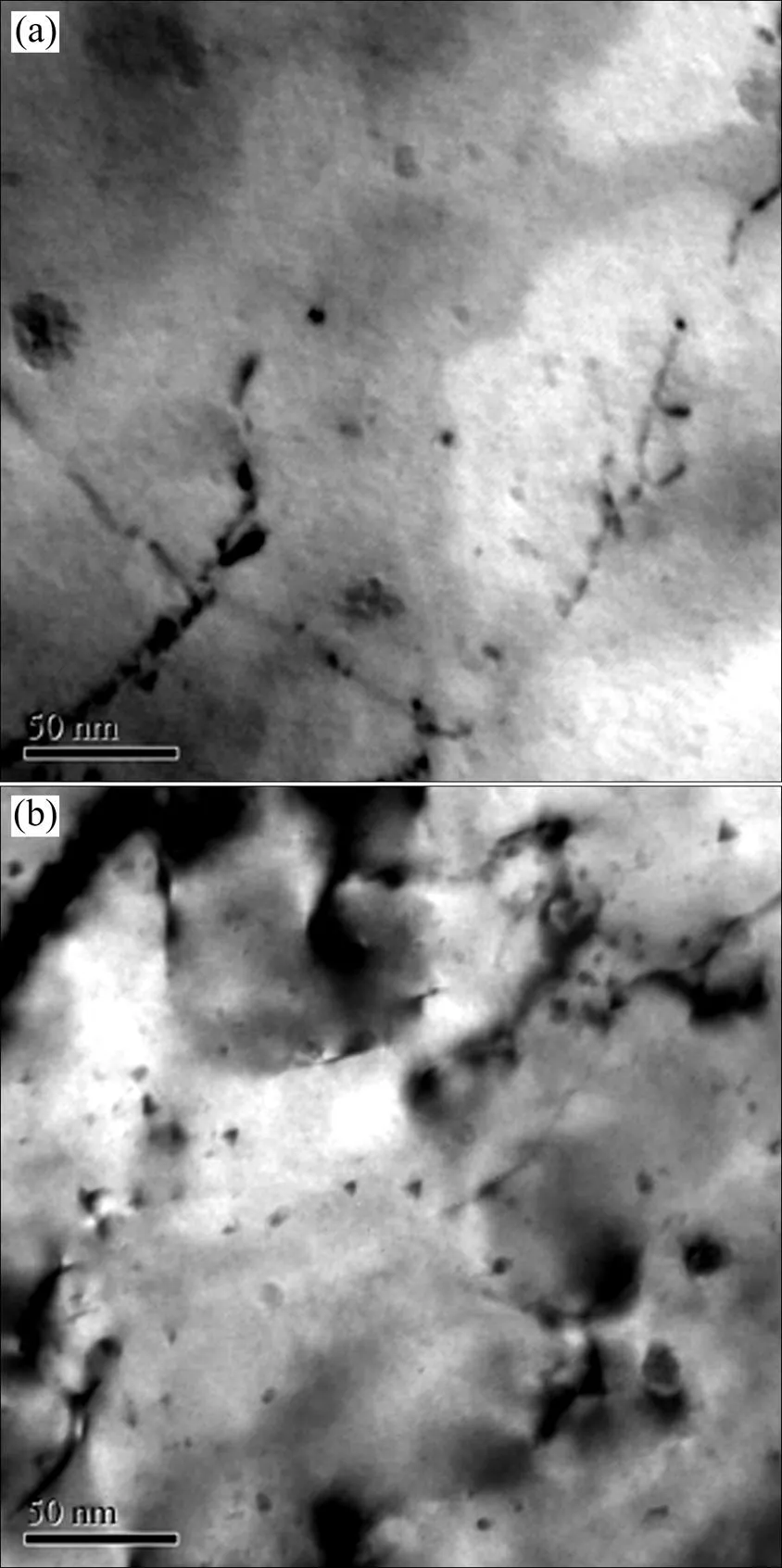

图5所示为Cu-0.71Cr-0.04Zr合金连续挤压前后析出相的TEM图像。从图5(a)可见连续挤压前Cu-Cr-Zr合金的基体上分布着极少量的平均尺寸在5 nm左右的细小析出相;连续挤压后,细小析出相明显增多(见图5(b)),均匀分布在基体、位错和晶界处,这与FENG等[11]的研究结果一致。据文献[11, 13]可知,析出相可能是与基体共格的Cr,Cu4Zr等。本研究中,连续挤压机挤压型腔的温度达到550~600 ℃,高于合金的时效温度[13−14],有利于产生析出相,但由于挤压时间十分短暂,使得析出相的尺寸较细小,与挤压前的析出相尺寸相近。

弥散分布的细小析出相可阻碍位错的运动和再结晶的发生[11−12],有效提高合金强度,同时又会对电子产生散射,对导电性能产生不利影响[18]。而析出相的产生使基体固溶体贫化,材料的电导率增加。

图5 合金连续挤压前后析出相的TEM图像

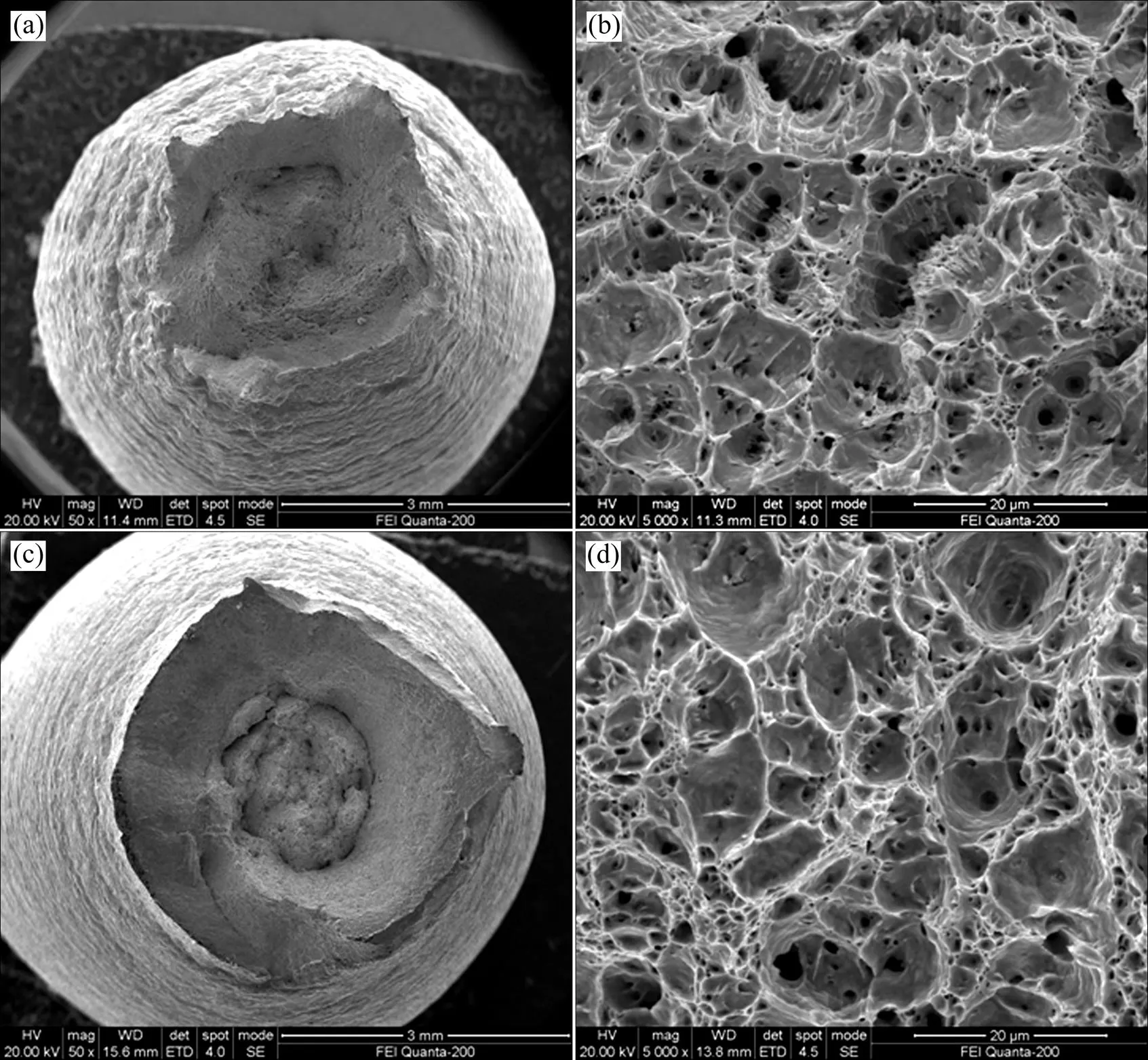

图6所示为Cu-Cr-Zr合金连续挤压前后的拉伸断口形貌。从宏观形貌可看出断口均由灰色纤维区和剪切唇组成,是典型的韧性断裂。连续挤压前(见图6(a))比连续挤压后(见图6(c))颈缩更严重,这表明连续挤压前合金的塑性更好。从图6(b)和(d)可见断口均为等轴韧窝,这表明合金是在孔洞形核、长大、集聚后断裂的[5, 16]。连续挤压前断口的韧窝很深,分布较均匀;连续挤压后在粗大韧窝周围存在很多细小韧窝,韧窝明显较浅。

3 结论

1) Cu-Cr-Zr合金热挤压棒材经过连续挤压后,抗拉强度和屈服强度分别提高124和179 MPa;电导率为52.4%IACS,略有下降;塑性明显降低,伸长率降幅为25.26%。

图6 连续挤压前后Cu-0.71Cr-0.04Zr合金的拉伸断口形貌

2) 连续挤压改变了Cu-Cr-Zr合金棒材纵截面的晶粒取向。连续挤压前,Cu在(111)晶面的衍射峰强度接近于零;连续挤压后,Cu在(111)晶面的衍射峰强度最大。

3) 连续挤压使合金得到亚微米级的细小晶粒,同时伴有细小的析出相析出,这使得合金的力学性能得到提高。

[1] DENG Jianqi, ZHANG Xiuqing, SHANG Shuzhen, et al. Effect of Zr addition on the microstructure and properties of Cu-10Cr in situ composites[J]. Materials and Design, 2009, 30(10): 4444−4449.

[2] 宋鲁南, 刘嘉斌, 黄六一, 等. 强变形对Cu-Cr合金组织性能的影响[J]. 金属学报, 2012, 48(12): 1459−1466. SONG Lun’an, LIU Jiabin, HUANG Liuyi, et al. Effect of heavily drawing on the microstructure and properties of Cu-Cr alloy[J]. Acta Metallurgica Sinica 2012, 48(12): 1459−1466.

[3] XIA Chengdong, ZHANG Wan, KANG Zhanyuan, et al. High strength and high electrical conductivity Cu-Cr system alloys manufactured by hot rolling-quenching process and thermomechanical treatments[J]. Materials Science and Engineering: A, 2012, 538(2): 295−301.

[4] LIU Keming, LU Deping, ZHOU Haitou, et al. Influence of Ag microalloying on the microstructure and properties of Cu-7Cr in situ composite[J]. Journal of Alloys and Compounds, 2010, 500(2): L22−L25.

[5] YE Youxiong, YANG Xuyue, WANG Jun, et al. Enhanced strength and electrical conductivity of Cu-Zr-B alloy by double deformation–aging process[J]. Journal of Alloys and Compounds, 2014, 615(2): 249−254.

[6] YANG Guang, LI Zhou, YUAN Yuan, et al. Microstructure, mechanical properties and electrical conductivity of Cu-0.3Mg- 0.05Ce alloy processed by equal channel angular pressing and subsequent annealing[J]. Journal of Alloys and Compounds, 2015, 640(4): 347−354.

[7] LEON K V, MUNOZ-MORRIS M A, MORRIS D G. Optimisation of strength and ductility of Cu-Cr-Zr by combining severe plastic deformation and precipitation[J]. Materials Science and Engineering A, 2012, 536(2): 181−189.

[8] 钟毅. 连续挤压技术及其应用[M]. 北京: 冶金工业出版社, 2004: 14−15. ZHONG Yi. Continuous Extrusion Technology and Its Application[M]. Beijing: Metallurgical Industry Press, 2004: 14−15.

[9] LU J, SSLUJA N, RIVIERE A L, et al. Computer modeling of the continuous forming extrusion process of AA6061 alloy[J]. Journal of Materials Processing Technology, 1998, 79(1/3): 200−212.

[10] 隋贤, 宋宝韬, 李冰, 等. H65黄铜合金连续挤压过程中的组织和性能演变特征[J]. 中国有色金属学报, 2009, 19(6): 1049−1054. SUI Xian, SONG Baoyun, LI Bing, et al. Characteristic of microstructure and properties evolution of H65 brass alloy during continuous extrusion process[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(6): 1049−1054.

[11] FENG Hui, JIANG Haichang, YAN Desheng, et al. Effect of continuous extrusion on the microstructure and mechanical properties of a CuCrZr alloy[J]. Materials Science and Engineering A, 2013, 582(10): 219−224.

[12] 孙健, 刘平, 刘新宽, 等. Cu-Ni-Si合金连续挤压过程中的组织演变及性能[J]. 中国有色金属学报, 2014, 24(4): 944−949. SUN Jian, LIU Ping, LIU Xinkuan, et al. Microstructure evolution and properties of Cu-Ni-Si alloy during continuous extrusion process[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(4): 944−949.

[13] SU Juanhua, DONG Qiming, LIU Ping, et al. Research on aging precipitation in a Cu-Cr-Zr-Mg alloy[J]. Materials Science and Engineering A, 2005, 392(1): 422−426.

[14] HOYT J J. On the coarsening of precipitates located on grain boundaries and dislocations[J]. Acta Metallurgica et Materialia, 1991, 39(9): 2091−2098.

[15] ZHANG Hui, YAN Qiqi, LI Luoxing. Microstructures and tensile properties of AZ31 magnesium alloy by continuous extrusion forming process[J]. Materials Science and Engineering A, 2008, 486(1): 295−299.

[16] KONG Xiangxin, ZHANG Hui, JI Xiankun. Microstructures and mechanical properties evolution of an Al-Fe-Cu alloy processed by repetitive continuous extrusion forming[J]. Materials Science and Engineering A, 2014, 612: 131−139.

[17] 胡庚祥, 蔡荀, 戎咏华, 等. 材料科学基础[M]. 上海: 上海交通大学出版社, 2011: 200−202. HU Gengxiang, CAI Xun, RONG Yonghua, et al. Foundamentals of Materials Science[M]. Shanghai: Shanghai Jiao Tong University Press, 2011: 200−202.

[18] 钟建伟, 周海涛, 赵仲凯, 等. 形变热处理对Cu-Cr-Zr合金时效组织和性能的影响[J]. 中国有色金属学报, 2008, 18(6): 1032−1038. ZHONG Jianwei, ZHOU Haitao, ZHAO Zhongkai, et al. Effects of thermo-mechanical heat treatment processing on microstructure and properties of Cu-Cr-Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(6): 1032−1038.

(编辑 汤金芝)

Effects of conform on the microstructure and properties of Cu-Cr-Zr alloy

LÜ Zhaodi1, SONG Lianpeng1, 2, WANG Kai1, ZHANG Long1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Key Laboratory of Nonferrous Metal Materials Science and Engineering,Ministry of Education, Changsha 410083, China)

Hot extrusion rods of Cu-0.71Cr-0.04Zr were subjected to conform in order to obtain conform rods with the same dimension. In this paper, scanning electron microscope (SEM), X-ray diffraction (XRD) and transmission electron microscope (TEM) were employed to observe and analyse the microstructure and phase composition, and the tensile strength and electrical conductivity were also tested. The effects of conform process on the microstructure and properties of Cu-Cr-Zr alloy were investigated. The results show that conform can obviously increase the tensile strength from 228 MPa to 352 MPa, but slightly decrease the electrical conductivity, which is 52.4%IACS. After conform the intensity of peak (111) was enhanced significantly and the bulky grains disappear, and the grains change to be subgrain and deformed grains whose mean size is 0.5~1 μm. A few recrystallized grains whose mean size is 200 nm appear. In the meantime, fine precipitations distribute in the matrix.

conform; Cu-Cr-Zr; crystal orientation; deformation; precipitation

TG146.1

A

1673−0224(2016)05−789−06

2015−06−10;

2015−10−12

宋练鹏,副教授,博士。电话:13873182916;E-mail: songlp@csu.edu.cn