轧制变形量对Ti-45Al-7Nb-0.3W合金组织与性能的影响

2016-03-09魏忠伟李慧中梁霄鹏刘咏

魏忠伟,李慧中, , 3,梁霄鹏, ,刘咏

轧制变形量对Ti-45Al-7Nb-0.3W合金组织与性能的影响

魏忠伟1,李慧中1, 2, 3,梁霄鹏1, 2,刘咏2

(1. 中南大学材料科学与工程学院,长沙410083;2. 中南大学粉末冶金国家重点实验室,长沙410083;3. 中南大学有色金属材料科学与工程教育部重点实验室,长沙410083)

利用X衍射分析(XRD)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)、室温拉伸试验等手段,研究粉末冶金Ti-45Al-7Nb-0.3W(原子分数,%)合金包套轧制过程中的显微组织和力学性能的变化规律。结果表明:热等静压法态的Ti-45Al-7Nb-0.3W合金组织为近γ组织,主要由块状的γ相组成,同时包括少量的α2相及极少量的B2相。轧制后TiAl合金板材为双态组织,B2相消失。随轧制变形量增加,合金板材强度增加,变形量为40%时,板材抗拉强度最大,达到955 MPa。继续增加变形量合金板材的力学性能有所降低。当变形量较小时,合金的塑性变形主要通过位错滑移和攀移来实现。随变形量增加,孪生和动态再结晶机制发挥作用。

TiAl基合金;包套轧制;变形量;显微组织;力学性能

TiAl 基合金具有密度低、比强度高,高温抗蠕变性和抗氧化性能好等优点,在航空航天领域有望取代钛合金以及部分镍基超合金[1−2],一直是国内外材料领域研究的热点[3−5]。TiAl合金板材既可以直接用作结构件,又可以加工制备成航天、航空的零部件以及超高速飞行器的翼和壳体等,因此TiAl基合金板材的制备始终是一个研究热点。按照锭坯制备工艺的不同,TiAl基合金板材的轧制路线分为两种[6−7]:1) 铸锭冶金;2) 粉末冶金。采用铸锭冶金制备工艺时,合金中Ti,Al,Nb,W等元素的熔点和密度差异较大,在凝固过程中会发生包晶反应。所以采用铸锭冶金技术制备的TiAl合金常存在成分偏析的缺点。另外,由于合金具有本质脆性,采用铸锭冶金工艺制备TiAl铸锭时容易出现开裂,而且在制备过程中还容易发生缩松、缩孔、气孔以及夹杂等缺陷。而采用粉末冶金法制备的TiAl合金锭坯,成分均匀、组织细小并且不存在铸造缺陷,适合作为轧制坯料。陈国良院士通过在TiAl基合金中添加大量Nb元素,开发出了高铌TiAl基合金。相比较于传统的TiAl基合金,高铌TiAl基合金的服役温度可以提高60~100 ℃,室温抗拉强度可提高300~500 MPa,是目前公认的最具前景的高温结构材料[8−12]。然而由于高铌 TiAl合金的变形能力不足,采用传统的轧制工艺很难得到组织和力学能性能良好的高铌TiAl 合金板材。SEMIETIN等[13−14]人采用包套轧制技术制备出尺寸达700 mm×400 mm×0.2 mm的大尺寸TiAl合金板材。Clemens领导的研究团队开发出了先进的TiAl基合金板材制备方法ASRP (plansee advanced sheet rolling process)[15−16],该轧制工艺采用1种特别的轧制包套材料,这种材料能够控制锭坯轧制时的轧制温度。因此采用包套轧制技术制备大尺寸、组织和力学能性能良好的高铌TiAl 合金板材具有较广阔的应用前景。本研究以粉末冶金热等静压态的Ti-45Al-7Nb-0.3W合金为研究对象,在普通二辊轧机上采用包套轧制的方法制备TiAl合金板材,研究不同轧制变形量对合金显微组织和力学性能的变化规律。

1 实验

实验采用的TiAl 基合金锭坯的名义成分为Ti- 45Al-7Nb-0.3W(原子分数,%)。采用旋转电极法制备合金粉末,在1250 ℃,150 MPa条件下热等静压5 h,得到TiAl 基合金坯体。锭坯中的氧含量小于750×10−6,致密度达99.5%。从所得锭坯上切取尺寸为40 mm×50 mm×10 mm的长方体坯料。采用纯钛板做为包套材料,在包套外面涂覆1层防氧化涂料。包套轧制采用180 mm×320 mm二辊轧机进行。轧制温度为1270℃,道次轧制变形量为10%~15%,道次间对合金进行3~5 min短时保温处理,轧制后合金板材炉冷至室温。

扫描电子显微组织观察(SEM)在Nova Nano SEM 230场发射扫描电镜上进行。物相分析采用D/Max2500X射线衍射进行。合金试样经机械减薄后再用 TenuPol-5 型双喷减薄仪减薄,在JEM-2100F透射电镜进行组织观察。双喷液为 5%高氯酸+35%甲醇+60%正丁醇(vol.%),减薄仪的工作温度为−20 ℃,工作电压为15 V。合金组织中晶粒的大小采用截线法测定。合金板材的室温力学性能测试在Instron3369试验机上进行。

2 结果与分析

2.1 TiAl基合金的原始组织

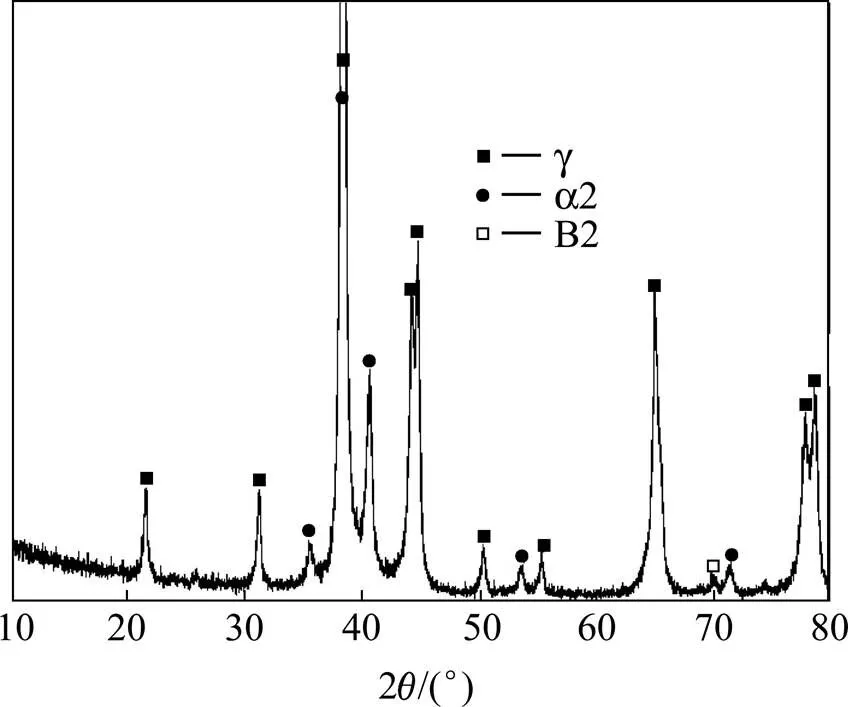

图1为热等静压态(HIP)Ti-45Al-7Nb-0.3W合金的XRD分析结果,从图中可以看出合金由γ相、α2相和B2相组成。图2为HIP态合金的扫描电镜显微组织,可以看出合金的显微组织为近 γ组织,其中块状黑色γ相占主要部分,还有部分灰色的α2/γ层片晶团分布在γ相之间,且形状不规则,同时还有极少量的白色B2相分布在黑色块状相和灰色相的界面处。

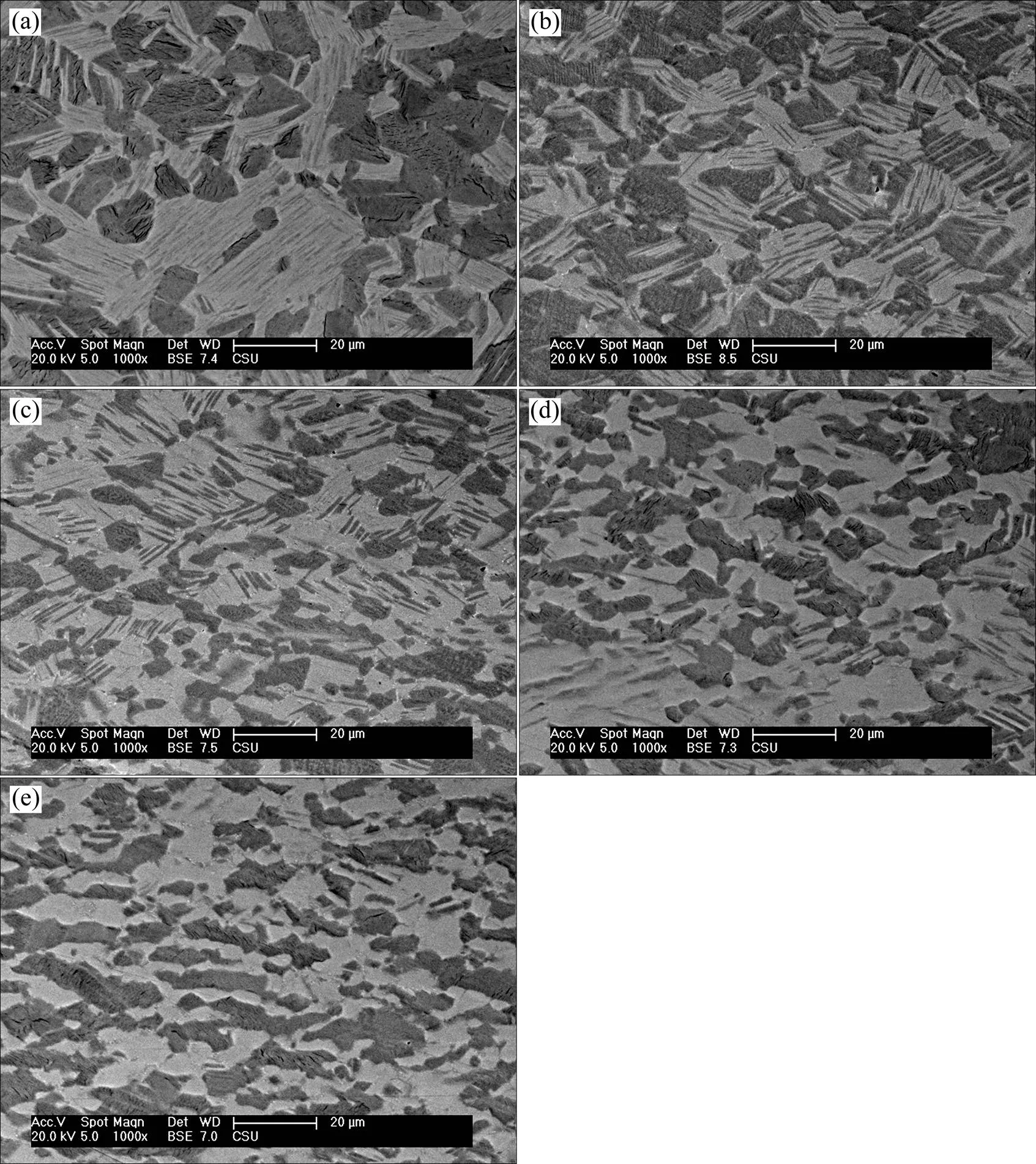

2.2 轧制变形量对TiAl合金板材显微组织的影响

图3为不同轧制变形量Ti-45Al-7Nb-0.3W合金板材的扫描电镜显微组织。对比图2中的组织,可以发现轧制后的合金板材组织中观察不到亮白色的B2相。从图3(a)中可以看出,当变形量为20%时,合金组织由原始的近γ组织转变为双态组织,组织中仍然存在较粗大的层片晶团,γ相的尺寸比较粗大。当变形量增加到30%时,粗大的层片晶团消失,但合金组织并没有明显细化。当变形量增加到40%时,γ相的尺寸明显减小,层片晶团沿轧制方向被拉长,合金组织表现出沿轧制方向呈纤维状分布的趋势特征。残余的层片晶团由原来的无序分布变为与轧制方向呈一定角度。有研究结果[17]表明,当PST(polysyntheticaily twinned)晶体的片层分布方向与加载方向呈30~70°夹角时,剪切变形可以平行于片层方向进行,这种变形模式远比剪切变形切过片层更容易发生。同时,较大的残余层片晶团周围分布有许多细小的等轴晶粒,这些细小晶粒的大量出现说明合金在轧制过程中发生了再结晶。

图1 热等静压态TiAl基合金的XRD分析

图2 热等静压态TiAl基合金的显微组织

由图3(d)可以看出,当合金的变形量进一步增加至50%时,γ相和层片晶团沿轧制方向被拉长的特征更加明显,虽然γ相依然比较细小,但是部分层片晶团开始发生聚集长大。当变形量增加到60%时,合金组织的纤维状特征依然很明显,相比于变形量为50%时的板材组织,合金组织中层片晶团所占比例降低,并且γ晶粒发生长大,部分层片晶团也发生长大,合金组织整体发生粗化现象,这是因为轧制及保温温度较高,道次间保温次数增多,在轧制变形过程中发生细化的晶粒在随后的保温过程中重新获得长大。

图3 不同变形量板材的SEM显微组织

由图2可知热等静压态的Ti-45Al-7Nb- 0.3W合金原始组织为近γ组织,轧制后合金组织转变为双态组织,并且γ相含量减少,α2/γ层片晶团的含量增加。这是因为合金在高温轧制和加热保温阶段发生了γ→α相变,并且随轧制变形量和轧制道次增加,此相变过程进行得更加充分。而初始的α相则发生两种相变:在轧制后的冷却过程中析出γ相,α相和γ相交替排列从而形成α2/γ层片,或者在低温下转变为有序的α2相[18]。原始热等静压态的合金组织中含有少量的B2相,轧制后的合金板材组织中几乎观察不到白色的B2相(图3)。BCC结构的B2相具有硬脆性,它的存在会严重影响合金的室温塑性和高温强度,而且B2相可能成为合金室温下的裂纹形核中心和裂纹扩展源[19−20]。B2相在轧制变形过程中发生相变B2→α2+ γ[21],因此轧制后的合金板材组织中几乎观察不到白色的B2相。

图4为不同轧制变形量条件下Ti-45Al-7Nb-0.3W出,当变形量为20%时,由于变形量较小,合金组织中仍然残留着粗大的层片晶团,并且组织中的位错密合金板材的透射电镜显微组织。从图4(a)中可以看度较低。当变形量增加到30%时,合金组织中出现了大量的变形孪晶,这些变形孪晶使合金组织中的应力集中得到释放,使更多的滑移系启动,从而提高合金的变形能力。当变形量进一步增加至40%时,从图4(c)中可以看出,合金已经发生了再结晶,在层片界面处形成细小的再结晶γ晶粒,层片晶团也明显细化。其中再结晶γ晶粒的尺寸约为0.3~0.4 μm。再结晶可改善合金的显微组织,提高合金的塑性变形能力。当变形量继续增加至60%时,组织中的再结晶γ晶粒发生长大,平均晶粒尺寸约为1.2 μm,并且在γ晶粒和层片晶团中塞集了大量的位错。

2.3 轧制变形量对TiAl合金板材力学性能的影响

表1所列为不同变形量条件下Ti-45Al-7Nb-0.3W合金板材的室温拉伸力学性能。由表1可以看出,轧后合金板材与原始合金坯料相比,强度和塑性均显著提高。当变形量为20%时,虽然板材组织与原始组织相比变化不大,但强度仍提高了约100 MPa。随变形量增加,合金板材的抗拉强度逐渐增加,合金的塑性也明显提高。这是由于变形使原始的粗大组织发生破碎,形成了细小的再结晶γ晶粒所致。变形量为40%时,合金板材具有最高的强度,其抗拉强度和屈服强度分别达955 MPa和890 MPa,同时此变形量条件下,合金板材也具有较好的伸长率。继续增加变形量到50%和60%时,合金板材的强度降低。这是由于随着变形量的增加,合金组织中的层片晶团以及再结晶晶粒发生长大,组织发生了粗化。此外,变形量的增加还会导致合金板材中的轧制缺陷和应力集中增大。合金板材的伸长率和强度有相似的变化规律,但变形量为50%时,合金板材具有最佳的伸长率。

图4 不同变形量板材的TEM显微组织

表1 不同变形量条件下TiAl合金板材的室温力学性能

当轧制变形量较小时,如图4(a)所示,合金的塑性变形主要通过位错滑移和攀移实现。随变形量增加,合金的变形首先由γ相承担,在γ相中形成了高密度的位错。这些高密度位错使合金组织产生应力集中,从而进一步产生变形孪晶。这些孪晶的产生使合金晶体位向发生了变化,使部分不利于滑移的层片转换到利于进行滑移的位置,更多的滑移系启动,可促进滑移和晶体变形,有利于合金的进一步变形,而且孪生本身也有一定的塑性变性量,对TiAl合金的高温塑性变形也有一定的贡献。

随着变形量增加,位错密度增加,从而导致位错运动受阻而产生位错塞积,这些塞积的位错在变形力的作用下使合金晶粒发生转动,从而形成了具有小角度晶界特征的亚晶。当合金的塑性变形继续进行时,亚晶通过合并机制和迁移机制成为再结晶核心,进而形成均匀细小的再结晶晶粒(图4(c))。此时动态再结晶机制发挥作用,动态再结晶会使合金中的位错大幅减少,同时能够使合金中的应力集中得到释放,并且细化的再结晶晶粒促进合金的进一步塑性变形。

3 结论

1) 粉末冶金热等静压法制备的Ti-45Al-7Nb- 0.3W合金原始组织为近γ组织,主要由块状的γ相组成,此外还有少量的α2相以及极少量的B2相。

2) 轧制后TiAl合金板材为双态组织,B2相消失。随轧制变形量增加,板材强度增加,变形量为40%时,板材抗拉强度达到最大值为955MPa。变形量继续增加,合金板材的力学性能降低。

3) 变形量较小时,合金的塑性变形主要通过位错滑移和攀移实现。随变形量增加,孪生和动态再结晶机制开始发挥作用。

[1] ZHANG Danyang, LI Huizhong, LIANG Xiaopeng, et al. Microstructure characteristic for high temperature deformation of powder metallurgy Ti-47Al-2Cr-0.2Mo alloy[J]. Materials and Design, 2014, 59: 415−420.

[2] LIU B, LIU Y, LI Y P, et al. Thermomechanical characterization of β-stabilized Ti-45Al-7Nb-0.4W-0.15B alloy[J]. Intermetallics, 2011, 19(8): 1184−1190.

[3] 李金山, 张铁邦, 常辉, 等. TiAl 基金属间化合物的研究现状与发展趋势[J]. 中国材料进展, 2010, 29(3): 1−5. LI Jinshan, ZHANG Tiebang, CHANG Hui, et al. Recent achievements and future directions of TiAl-based intermetallic compounds[J]. Materials China, 2010, 29(3): 1−5.

[4] KIM Y W. International workshop on gamma alloys[J]. The University of Birmingham, 1996, 5: 1−3.

[5] 李慧中, 李洲, 刘咏, 等. TiAl 基合金的高温塑性变形行为[J]. 中国有色金属学报, 2010, 20(1): 79−85. LI Huizhong, LI Zhou, LIU Yong, et al. Plastic deformation behavior of TiAl based alloy at high temperature[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(1): 79−85.

[6] APPEL F, WAGNER R. Microstructure and deformation of two-phase γ-titanium alumindes[J]. Materials Science and Engineering R, 1998, 22(5): 187−268.

[7] ZHANG J, JING Y J, FU M J, et al. Microstructure optimization of ingot metallurgy TiAl[J]. Intermetallics, 2012, 27(1): 21−25.

[8] CHEN G L, SUN Z Q, ZHOU X. Oxidation of intermetallic alloys in Nb-Ti-Al ternary system[J]. Corrosion, 1992, 48(11): 18−25.

[9] CHEN G L, SUN Z Q, ZHOU X. Oxidation and mechanical behavior of intermetallic alloys in the Ti-Nb-Al ternary system[J]. Materials Science and Engineering A, 1992, 153(1/2): 597−601.

[10] LIU Z C, LIN J P, LI S J, et al. Effects of Nb and Al on the microstructures and mechanical properties of high Nb containing TiAl base alloys[J]. Intermetallics, 2002, 10(7): 653−659.

[11] ZHANG W J, CHEN G L, APPEL F, et al. A preliminary study on the creep behavior of Ti-45Al-10Nb alloy[J]. Materials Science and Engineering A, 2001, 315(1/2): 250−253.

[12] APPEL F, OEHRING M, WAGNER R. Novel design concepts for gamma-base titanium aluminide alloys[J]. Intermetallics, 2000, 8(9/11): 717−726.

[13] SEMIATIN S L, SEETHARAMAN V. Deformation and microstructure development during hot-pack rolling of a near- gamma titanium aluminide alloy[J]. Metallurgical and Materials Transactions A, 1995, 26(2): 371−381.

[14] SEMIATIN S L, SEETHARAMAN V. Microstructure development during conventional and isothermal hot forging of a near-gamma titanium aluminide[J]. Metallurgical and Materials Transactions A, 1994, 25(11): 2539−2542.

[15] CLEMENS H, SCHRETTER P, KOCK W, et al. Rolling of intermetallic γ-titanaluminide based alloys[J]. Metall, 1993, 47(6): 547−550.

[16] INKSON B J, CLEMENS H. Microstructure of rolled Ti- 46.5Al-4(Cr,Nb,Ta,B)[J]. Materials Research Society Symposium-Proceedings, 1999, 522: 3121−3126.

[17] 王兴, 林均品, 张来启, 等. 锻造高铌双态TiAl合金的冷轧工艺及组织力学性能研究[J]. 稀有金属材料与工程, 2009, 38(8): 1472−1475. WANG Xing, LIN Junpin, ZHANG Laiqi, et al. Cold-rolling technology of wrought high-Nb dual phase TiAl alloy and its microstructure as well as mechanical properties[J]. Rare Metal Materials and Engineering, 2009, 38(8): 1472−1475.

[18] SEETHARAMAN V, SEMINATIN S L. Microstructures and tensile properties of Ti-45.5Al-2Nb-2Cr rolled sheets[J]. Mater Sci Eng A, 2001, 29(1): 195−209.

[19] KIM Y W. Intermetallic alloys based on gamma titanium[J]. Journal of metals, 1989, 41(7): 24−30.

[20] NIU H Z, CHEN Y Y, XIAO S L, et al. High temperature deformation behaviors of Ti-45Al-2Nb-1.5V-1Mo-Y alloy[J]. Intermetallics, 2011, 19(1): 1767−1774.

[21] TAKEYAMA M, KOBAYASHI S. Physical metallurgy for wrought gamma titanium aluminides microstructure control through phase transformations[J]. Intermetallics, 2005, 13: 993− 999.

(编辑 高海燕)

Effect of rolling deformation on microstructure and mechanical property of Ti-45Al-7Nb-0.3W alloy

WEI Zhongwei1, LI Huizhong1,2, 3, LIANG Xiaopeng1,2, LIU Yong2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 3. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education,Central South University, Changsha 410083, China)

The microstructure and mechanical properties of powder metallurgy Ti-45Al-7Nb-0.3W (mole fraction, %) alloy during pack-rolling were studied by means of X-ray diffraction (XRD), scanning electron microscopy (SEM), transmission electron microscopy (TEM), and tensile tests. The results show that the initial microstructure of HIPed Ti-45Al-7Nb-0.3W alloy is near γ. It mostly consists of massive γ phases, a few amount of α2 phase and a small amount of B2 phase. The as-rolled alloy is duplex microstructure and B2 disappears after rolling. With increasing deformation, the strength of TiAl plates increases. The plate with deformation of 40% has the best strength of 955 MPa. Continually increasing the deformation, the mechanical properties of TiAl plate decrease. When the deformation is small, the main plastic deformation mechanisms are dislocation sliding and climbing. With increasing deformation, mechanical twins and dynamic recrystallization begin to play important roles on plastic deformation.

TiAl based alloy; pack-rolling; deformation microstructure; mechanical property

TG146.2

A

1673−0224(2016)05−690−06

国家自然科学基金面资助项目(51074186)

2015−09−21;

2016−11−07

李慧中,教授,博士。电话:0731-88830377;E-mail: lhz606@csu.edu.cn