高能球磨工艺参数对氢化钛粉和镁粉性能的影响

2016-03-08程铭刘咏吴宏王京师胡旺

程铭,刘咏,吴宏,王京师,胡旺

高能球磨工艺参数对氢化钛粉和镁粉性能的影响

程铭,刘咏,吴宏,王京师,胡旺

(中南大学粉末冶金国家重点实验室,长沙 410083)

采用氢化钛粉代替钛粉,与镁粉混合高能球磨,研究球磨工艺参数对粉末性能的影响。采用机械合金化法这种非平衡态的粉末冶金方法,通过高能球磨粉末,提高Mg在Ti中的固溶度。利用激光粒度仪、X线衍射仪、扫描电镜等测试分析仪器表征粉末的性能。研究发现,随球磨时间延长,混合粉末的粒径逐渐变小,确定16 h为最佳球磨时间。Mg的衍射峰随球磨时间增加而逐渐减弱,球磨8 h后基本消失,表明球磨过程可促使Ti和Mg原子的合金化。选取4%(质量分数)的硬脂酸作为过程控制剂,能有助于减小颗粒尺寸且能有效防止粉末冷焊,粉末的收得率提高至73.3%。

钛镁合金;球磨;过程控制剂;氢化钛;镁粉

钛合金具有优良的耐腐蚀性及耐热性,且比刚度、比强度高,是航空航天、石油化工、生物医学等领域的重要材料,在尖端科学和高技术方面发挥着重要作用[1−7]。钛的密度为4.52 g/cm3,向钛中加入密度更小的镁(1.74 g/cm3),可以进一步降低合金的密度,提高比强度。然而,根据Mg-Ti二元相图,Mg在Ti中的平衡固溶度仅为0.3%(原子分数)[8]。利用机械合金化法,通过高能球磨粉末,可以提高Mg在Ti中的固溶度,形成过饱和固溶体[9]。ZHOU等[10]先将钛粉和镁粉分别预球磨,再一起球磨,最高固溶度达到了3.6%(原子分数)。SUN等[11]在高纯氩气环境下球磨了一系列原子比组分的钛粉和镁粉,得到了纳米级晶粒的Ti-Mg(=4,9,12,15,21,24)合金。氢化脱氢法是制备钛粉的主要方法之一[12−13]。TiH2具有脆性,容易破碎获得细粉,使用TiH2粉代替钛粉作原料制备钛合金,利用氢的可逆合金化作用,将钛合金的粉末成形与氢处理技术相结合,在烧结工序中一并将氢脱除,降低烧结温度、缩短烧结时间,不使用热等静压工艺也可获得较高的致密度,满足工艺需求并可降低其原料成本[14−16]。本文主要研究高能球磨氢化钛粉和镁粉的球磨时间、过程控制剂等工艺参数对混合粉末性能的影响,利用激光粒度仪、X线衍射、扫描电镜等测试分析仪器表征粉末的性能,探索最佳球磨时间、过程控制剂的选择与用量等参数,以期为研究此类混合粉末机械合金化过程的机制与模型提供实验依据。

1 实验

1.1 原料与工艺流程

原料粉末为中位径分别为25.79 μm的氢化钛粉和144.16 μm的镁粉。选取硬脂酸锌或硬脂酸作为过程控制剂。混合粉末配比为:20% Mg,1%~4%(均为质量分数)硬脂酸或硬脂酸锌,余量为TiH2。球料比10:1,磨球选取直径10 mm的大球和直径5 mm的小球,大小球比例为1:1。罐内抽真空并充入高纯氩气作为保护气体,使用XQM-2行星式球磨机进行高能球磨,转速240 r/min,每运行20 min暂停5 min防止罐内过热,正反转交替运行。每4 h阶段性取粉,取粉前需等待球磨罐充分冷却,取粉在充满氩气的手套箱中进行。

1.2 分析与检测

使用MASTERSIZER激光衍射粒度分析仪测量粉末的平均粒径和粒度分布,在无水乙醇中分散,在水溶液中测试。在FEI Quanta FEG 250型扫描电镜下观察粉末的表面形貌,加速电压10 kV,束斑spot 3.0。通过D/MAX−2250型X线衍射仪获取粉末的相成分,铜靶K辐射,衍射角范围为10°~80°,扫描步长为0.02°,利用JADE软件对比数据库内标准PDF卡片标定相组成。

2 结果与讨论

2.1 球磨时间的影响

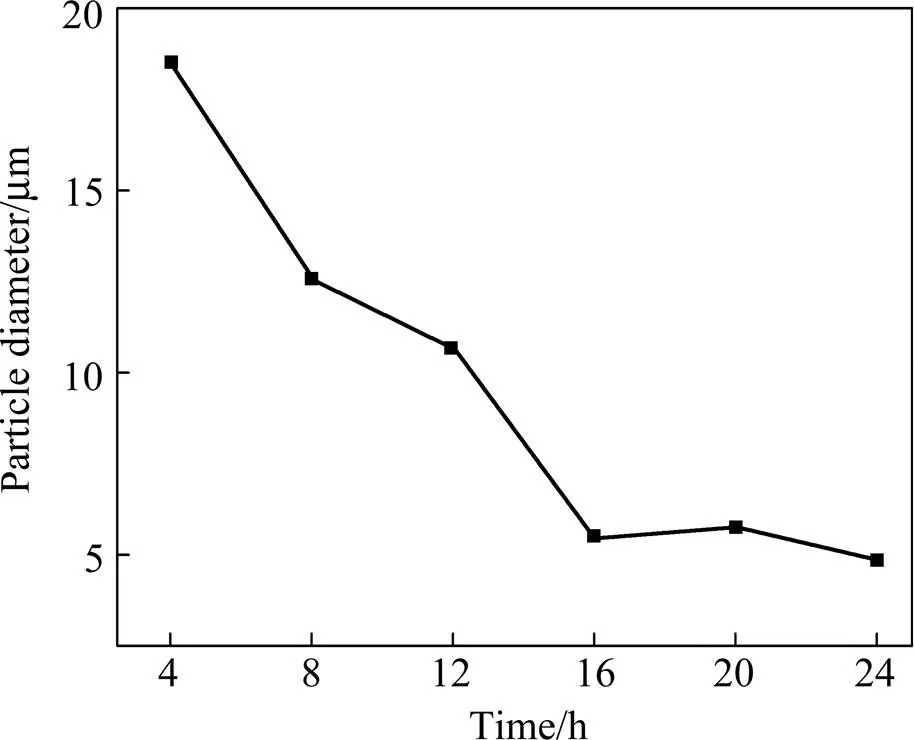

图1所示为球磨用量4%(质量分数)硬脂酸锌的混合粉末平均粒径变化曲线。球磨0~16 h期间粉末平均粒径下降较多,从4 h的18.5 μm下降至16 h的5.49 μm,此后至20 h平均粒径不降反升至5.79 μm,再到24 h平均粒径又有小幅度下降至4.88 μm。

在磨球与磨罐的摩擦撞击效果和磨罐的自转与公转产生的离心力共同作用下,混合粉末与不锈钢球在不锈钢罐内不断互相冲击摩擦、上下翻滚,达到破碎和细化粉末的效果。行星式球磨机初期的粉碎速度极快,一定时间后达到粉碎极限和粉碎平衡,再延长时间,会出现粒径反而增大的逆粉碎现象[17]。在机械力的作用下,当颗粒聚集成大颗粒的效果大于颗粒细化的效果时,便会出现逆粉碎现象。图1所示的平均粒径变化规律表明,对于氢化钛与镁粉的混合粉末,球磨16 h为最佳球磨时间。

图1 球磨4至24 h平均粒径变化

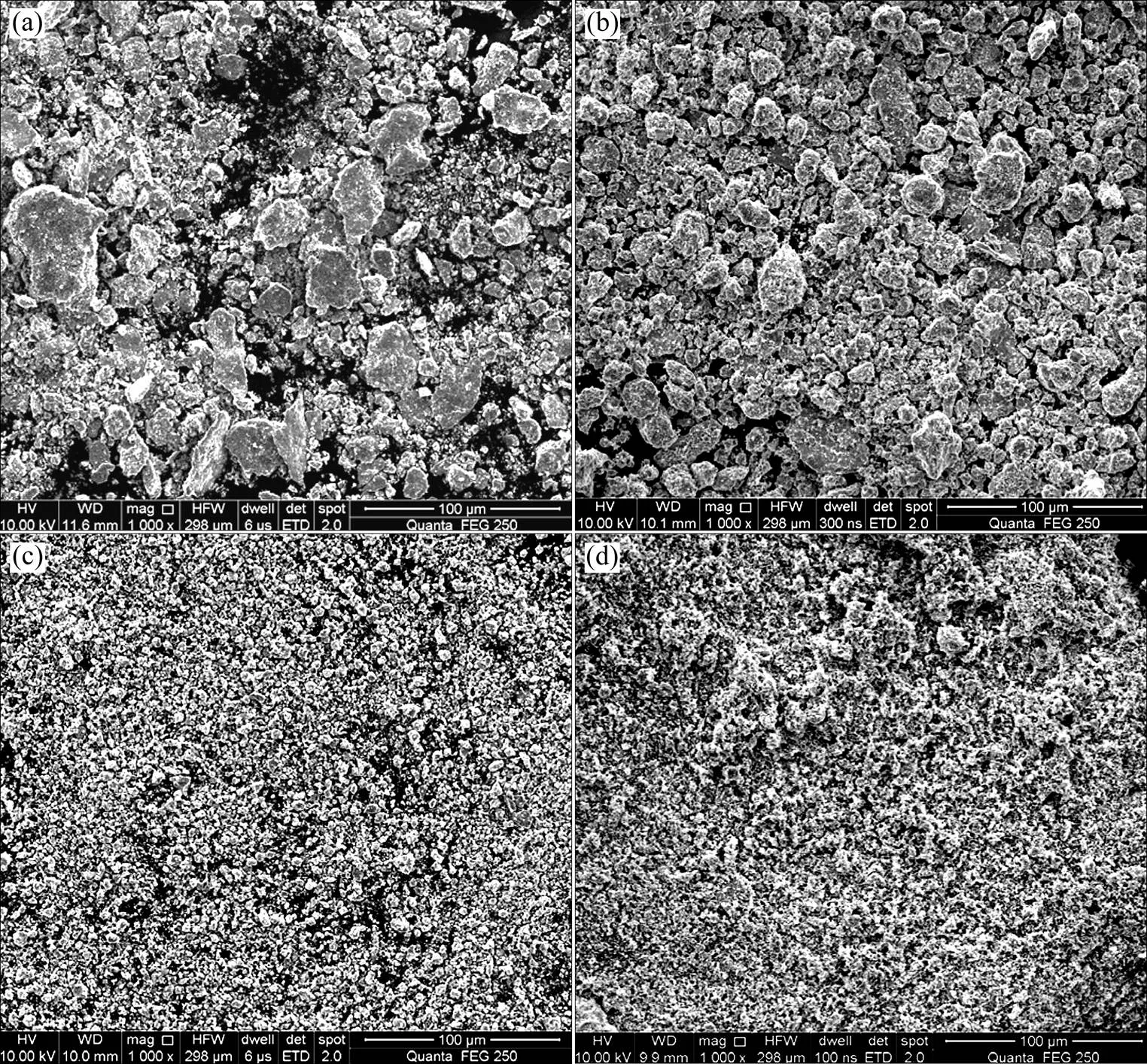

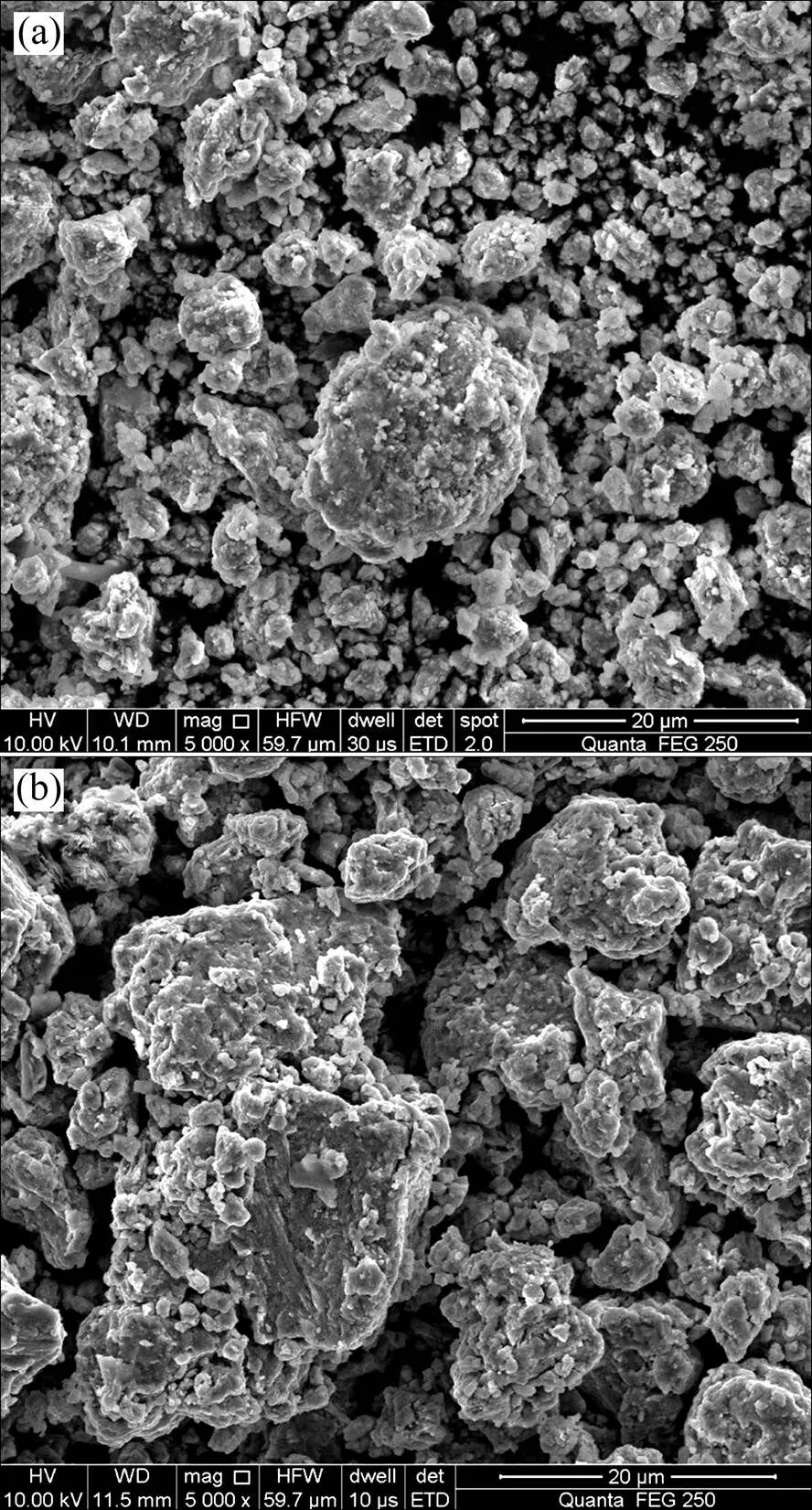

使用扫描电镜观察不同球磨时间后的粉末微观形貌。图2所示为球磨4~16 h后混合粉末的扫描电镜照片,它直观显示了粉末颗粒粒径的变化规律。图2(a)中粉末的平均粒径为18.5 μm,粒度分布较宽且不均一,较大和较小的颗粒均能观察到;图2(b)中粉末的平均粒径为12.56 μm,大颗粒的粒径差异变小,仍然能明显区分出大颗粒与小颗粒;图2(c)中粉末的平均粒径为10.66 μm,相对于图2(b),虽然平均粒径只下降了1.9 μm,但是整体粒度分布更加集中,基本无粒径为几十甚至上百微米的颗粒;图2(d) 中粉末的平均粒径下降至5.49 μm,从1千倍的放大倍率下已经无法分辨出粒径变小,但可看出有部分颗粒团聚现象,因为粒径越小颗粒越倾向于以团聚的形式存在。

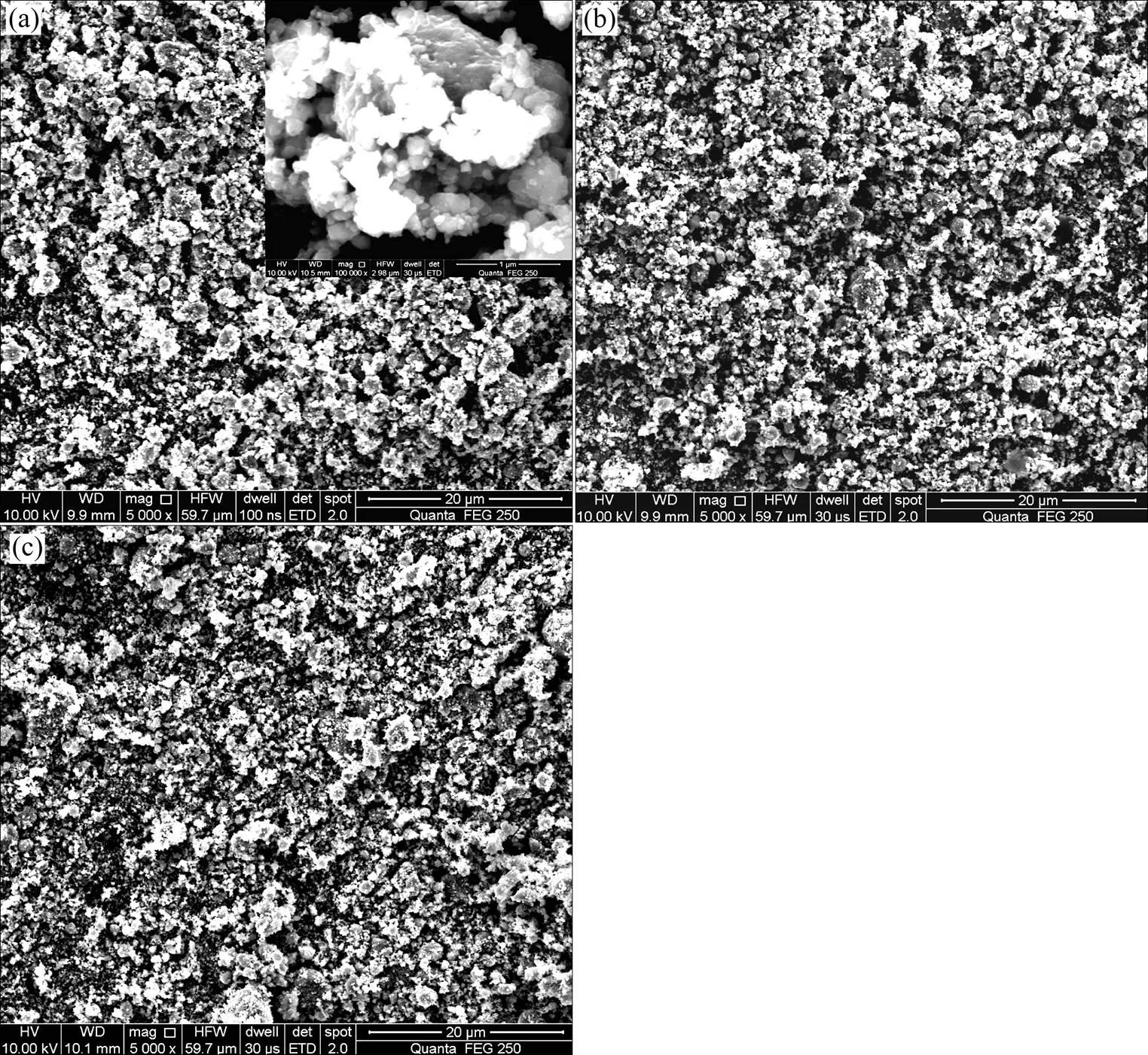

图3所示为球磨16~24 h后混合粉末的扫描电镜照片。图3(a),3(b)和3(c)对应的颗粒平均粒径分别为5.49,5.79和4.88 μm,粒径差别不大,可看出颗粒粒径基本一致。从图3(a)放大后的扫描电镜照片能够看到,大部分颗粒的粒径在几百纳米,100 nm以下的颗粒约占1%。从图2和图3可知,扫描电镜观察到的粒径变化规律结果与激光粒度仪得到的结果相符合。

图2 球磨不同时间后混合粉末的扫描电镜照片

图3 球磨不同时间后混合粉末的扫描电镜照片

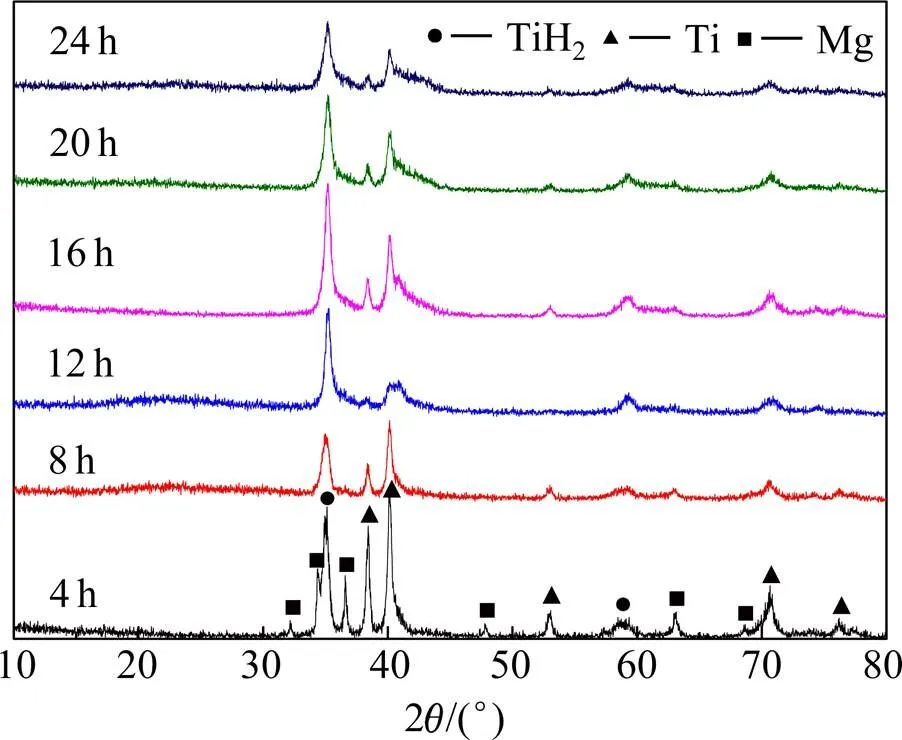

图4所示为球磨不同时间后粉末的XRD谱,显示了TiH2和20% Mg混合粉末球磨过程的物相演变。原始粉末的XRD谱中可以观察到TiH2,Ti和Mg的衍射峰;球磨4 h之后,Mg的XRD峰减弱,但仍然能观察到Mg峰;随球磨时间延长至8 h,Mg峰基本消失;直到24 h,TiH2和Ti的峰逐渐变宽。

出现上述现象的原因是随球磨时间增加,晶粒尺寸减小,晶界的体积分数增加。Mg先溶解在Ti的晶界上,随后扩散到Ti晶粒内部。结果与SUN关于Ti-Mg系统粉末的合金化规律研究结论一致[11]。

图4球磨不同时间后粉末的XRD谱峰

2.2 过程控制剂的影响

在球磨过程中,粉末颗粒产生了严重的塑性变形,粉末颗粒之间会发生冷焊,影响破碎和机械合金化的进行。为了控制冷焊,可以加入过程控制剂(PCA)[17]。PCA的作用主要有两点:一是减小颗粒冷焊情况的发生,提高粉末的收得率;二是降低减小颗粒尺寸。PCA的种类繁多,可以是固体、液体和气体,多为表面活性剂一类的有机化合物。PCA的用量一般为粉末总质量的1%~5%。

王月勤[18]在Ti-Mg系生物复合材料的研究中选用正乙烷作为过程控制剂,文中未提到具体用量比例和收得率。罗涛[19]用机械合金化方法制备Ti-Mg合金混合粉末时用的过程控制剂为硬脂酸锌,用量为总质量的4%,也未提到收得率。添加不同种类PCA的SEM照片如图5所示,二者的球磨时间均为8 h,图5(a)和5(b)添加的PCA分别为4%硬脂酸锌和1%硬脂酸。硬脂酸锌和硬脂酸都是有机化合物,经过球磨碾碎吸附于颗粒表面,于扫描电镜成像过程中在一定程度上会影响样品的导电性。可以看出,图5(a)中粉末的导电性比图5(b)差,经电子束扫描后颗粒表面细节模糊。

图5 添加不同种类PCA的SEM照片

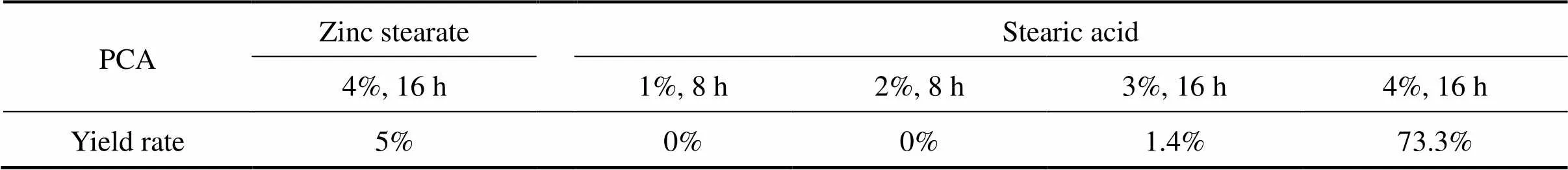

表1所列为不同PCA的种类和用量时粉末的收得率。对于氢化钛与镁粉的混合粉末,参照罗涛的方法添加较高质量比(4%)的硬脂酸锌作为PCA,粉末的收得率太低,仅为5%,说明硬脂酸锌作PCA并不适用于本实验。而较为常用的硬脂酸似乎更加有效。球磨4 h时,添加1%和2%的硬脂酸效果较好,但是当时间增至8 h时,粉末基本冷焊于球磨罐底部,收得率几乎为0。添加更高质量比的硬脂酸时,球磨4 h的粉末会发生燃烧,因为此时粉末中Mg含量较高,且更多的硬脂酸导致颗粒进一步细化,粉末颗粒与周围气体接触的表面积增大,更加容易燃烧。球磨4 h不开罐取样而直接球磨16 h,Mg基本溶解于Ti的晶格与晶内,不会发生燃烧的情况。加入3%的硬脂酸球磨16 h后,大部分粉末依然发生冷焊,收得率仅有1.4%;但加入4%的硬脂酸球磨16 h后,冷焊的情况得到大幅改善,收得率增加至73.3%。球磨过程中,粉末、磨球和磨罐之间不断发生碰撞,粉末颗粒产生了严重的塑性变形,颗粒细化产生了更多的表面,具有较高的表面能,粉末会自发地聚集粘黏在磨球和磨罐上,以降低系统自由能。添加PCA时,PCA优先吸附于颗粒的新生表面上,降低粉末颗粒的表面活性,从而防止粉末团聚。相当于PCA在粉末与磨球或磨罐间形成一层极薄的“液膜”,该“液膜”可阻止粉末与研磨球或罐壁的接触,降低粉末粘球和粘壁的程 度[20]。如果粉末粘黏在磨罐或磨球上,可以通过药勺刮下来;如果粉末发生了冷焊,无法用药勺刮下,影响粉末收得率。PCA的用量有一临界值,高于临界值时,PCA可以覆盖大部分的颗粒表面,冷焊情况较少,粉末收得率较高;低于临界值时,冷焊效果明显,粉末收得率非常低,甚至为0。因此,加入3%及以下质量比的硬脂酸时,冷焊严重,粉末无法取出,粉末收得率几乎为0;加入4%的硬脂酸时,粉末能有效取出,收得率大幅增加。对于氢化钛与镁粉的混合粉末,选取4%的硬脂酸作为PCA,能有助于减小颗粒尺寸,并能有效防止粉末冷焊,大幅提高粉末的收得率。

表1 不同PCA的种类和用量时粉末的收得率

2.3 其它参数的影响

球磨气氛对最终的产物也有影响。通常情况下,球磨罐内或者抽真空,或者充入惰性气体如氩气或氦气。WILKES等[21]宣称保持洁净的气氛是Mg固溶于Ti成功的关键,球磨过程在氩气气氛下进行,可以有效防止氮化物和氧化物的形成,以及氧原子的固溶。当球磨气氛中含空气或氮气时,Cr-Cu纳米晶结构转变成了非晶结构[22]。总之,控制球磨气氛对混合粉末的物相及性能有决定性作用。

3 结论

1) 随球磨时间延长,混合粉末的粒径逐渐变小,0~16 h减小较为明显,大于16 h基本不变,甚至略有上升。对于氢化钛与镁粉的混合粉末,16 h为最佳球磨时间。

2) Mg的衍射峰随球磨时间延长而逐渐减弱,至8 h后基本消失,表明球磨过程可促使Ti和Mg原子的合金化。

3) 选取4%的硬脂酸作为PCA,有助于减小颗粒尺寸且能有效防止粉末冷焊,大幅提高粉末的收得率至73.3%。

[1] 张喜燕, 赵永庆, 白晨光. 钛合金及应用[M]. 北京: 化工出版社, 2005: 1−2. ZHANG Xiyan, ZHAO Yongqing, BAI Chenguang. Titanium Alloys and Application[M]. Beijing: Chemical Industry Press, 2005: 1−2.

[2] ZHANG W, ZHU Z, CHENG C Y. A literature review of titanium metallurgical processes[J]. Hydrometallurgy, 2011, 108(3): 177−188.

[3] ARIFIN A, SULONG A B, MUHAMAD N, et al. Material processing of hydroxyapatite and titanium alloy (HA/Ti) composite as implant materials using powder metallurgy: A review[J]. Materials & Design, 2014, 55: 165−175.

[4] CUI C, HU B, ZHAO L, et al. Titanium alloy production technology, market prospects and industry development[J]. Materials & Design, 2011, 32(3): 1684−1691.

[5] BALBINOTTI P, GEMELLI E, BUERGER G, et al. Microstructure development on sintered Ti/HA biocomposites produced by powder metallurgy[J]. Materials Research, 2011, 14(3): 384−393.

[6] LIU Y, LI K, LUO T, et al. Powder metallurgical low-modulus Ti-Mg alloys for biomedical applications[J]. Materials Science and Engineering: C, 2015, 56: 241−250.

[7] NIINOMI M, NAKAI M. Titanium-based biomaterials for preventing stress shielding between implant devices and bone[J]. International journal of biomaterials, 2011, 2011: 1−10.

[8] 杜晓明, 吴尔冬, 郭广思. Mg-Ti二元系合金的研究进展[J]. 稀有金属材料与工程, 2009, 38(6): 1124−1128. DU Xiaoming, WU Erdong, GUO Guangsi. Research progress of Mg-Ti binary alloys[J]. Rare Metal Materials and Engineering, 2009, 38(6): 1124−1128.

[9] LIANG G, SCHULZ R. Synthesis of Mg-Ti alloy by mechanical alloying[J]. Journal of Materials Science, 2003, 38(6): 1179− 1184.

[10] ZHOU E, SURYANARAYANA C, FROES F H S. Effect of premilling elemental powders on solid solubility extension of magnesium in titanium by mechanical alloying[J]. Materials Letters, 1995, 23(1): 27−31.

[11] SUN F, FROES F H. Synthesis and characterization of mechanical-alloyed Ti-Mg alloys[J]. Journal of Alloys & Compounds, 2002, 340: 220−225.

[12] 黄光明, 雷霆, 方树铭, 等. 氢化脱氢制备钛粉的研究进展[J]. 钛工业进展, 2010, 27(6): 6−9. HUANG Guangming, LEI Ting, FANG Shuming, et al. Research progress in titanium powder fabricated by hydrogenation dehydrogenization[J]. Titanium Industry Progress, 2010, 27(6): 6−9.

[13] 翁启刚, 邱子力, 袁铁锤, 等. 电解钛氢化脱氢制备超细高纯钛粉工艺[J]. 粉末冶金材料科学与工程, 2015, 20(2): 325−330. WENG Qigang, QIU Zili, YUAN Tiechui, et al. Preparation process of ultrafine high purity Ti powders fabricated by electrolysis titanium using hydrogenation-dehydrogenation method[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(2): 325−330.

[14] 洪艳, 曲涛, 沈化森, 等. 氢化脱氢法制备钛粉工艺研究[J]. 稀有金属, 2007, 31(3): 311−315. HONG Yan, QU Tao, SHEN Huasen, et al. Processing research on titanium powder fabricated by hydrogenation dehydrogenization[J]. Rare Metals, 2007, 31(3): 311−315.

[15] 刘捷, 尚青亮, 张炜, 等. 氢化钛粉制备钛及钛合金材料研究进展[J]. 材料导报, 2013, 27(13): 99−102. LIU Jie, SHANG Qingliang, ZHANG Wei, et al. Research progress in preparing titanium and titanium alloy by powder metallurgy with titanium hydride powder[J]. Materials Review, 2013, 27(13): 99−102.

[16] 李红梅, 雷霆, 房志刚, 等. 高能球磨制备超细TiH2粉研究[J]. 轻金属, 2010(11): 49−51. LI Hongmei, LEI Ting, FANG Zhigang, et al. Study on preparation of ultrafine TiH2powder by high energy ball milling[J]. Light Metals, 2010(11): 49−51.

[17] 陈振华, 陈鼎. 机械合金化与固液反应球磨[M]. 第1版, 北京: 化学工业出版社, 2005: 36, 56−58. CHEN Zhenhua, CHEN Ding. Mechanical Alloying and Ball-Milling in Solid-Liquid Reaction[M]. The first edition. Beijing: Chemical Industry Press, 2005: 36, 56−58.

[18] 王月勤. 低模量多孔Ti-Mg系生物复合材料的制备与性能研究[D]. 南京: 南京航空航天大学, 2010: 19. WANG Yueqin. Preparation and properties of porous Ti-Mg matrix bio-composites with low elastic modulus[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2010: 19.

[19] 罗涛. 新型生物医用Ti-Mg合金的制备及组织与性能研究[D]. 长沙: 中南大学, 2014: 20. LUO Tao. Preparation, microstructure and properties of Ti-Mg alloy for biomedical application[D]. Changsha: Central South University, 2014: 20.

[20] 范景莲, 黄伯云, 汪登龙. 过程控制剂对机械合金化过程与粉末特征的影响[J]. 粉末冶金工业, 2002, 12(2): 7−12. FAN Jinglian, HUANG Boyun, WANG Denglong. Influences of process control agent on mechanical alloying operation and powder characteristics[J]. Powder Metallurgy Industry, 2002, 12(2): 7−12.

[21] WILKES D M J, GOODWIN P S, WARD-CLOSE C M, et al. Solid solution of Mg in Ti by mechanical alloying[J]. Materials Letters, 1996, 27(1): 47−52.

[22] OGINO Y, YAMASAKI T, MURAYAMA S, et al. Non-equilibrium phases formed by mechanical alloying of Cr Cu alloys[J]. Journal of Non-Crystalline Solids, 1990, 117/118(2): 737−740.

(编辑 高海燕)

Effects of parameters of high-energy ball-milling on properties of TiH2and Mg powder

CHENG Ming, LIU Yong, WU Hong, WANG Jingshi, HU Wang

(State Key Lab of Powder Metallurgy, Central South University, Changsha, Hunan 410083)

The effects of processing parameters on ball-milling magnesium powder and titanium hydride powder instead of titanium powder were investigated. High solid solubility of magnesium in titanium can be obtained by mechanical alloying, which is in a metastable state. The properties of powders were characterized by laser particle analyzer, X-ray diffractometer, and scanning electron microscope. The results show that the particle size of powder mixture decreases with the increase of milling time, and that 16 h is the best milling time. The phenomenon that XRD peaks of Mg decrease and then disappear after milling for 8 h. It shows that ball-milling process can promote the alloying of Ti and Mg. The yield rate of powders can be improved substantially to 73.3% by taking 4wt% stearic acid as processing control agent.

Ti-Mg alloy; ball-milling; process control agent; TiH2; Mg powder

TF123.111

A

1673−0224(2016)04−626−06

国家自然科学基金资助项目(51301205);教育部高等学校博士学科点专项科研基金(20130162120001);深圳市科技计划 (CXY201107010187A)

2015−07−20;

2015−09−01

刘咏,教授,博士。电话:0731-88830406;E-mail: yonliu@csu.edu.cn