Mn含量对Cu-Mn合金结构与性能的影响

2016-03-08李梦珊范景莲刘涛吕永齐李家明

李梦珊,范景莲,刘涛,吕永齐,李家明

Mn含量对Cu-Mn合金结构与性能的影响

李梦珊,范景莲,刘涛,吕永齐,李家明

(中南大学粉末冶金国家重点实验室,长沙410083)

基于Cu-Mn中间层可改善Cu与CuCrZr合金的连接性能,采用高能球磨法制备Cu-Mn合金粉末,研究烧结温度为650~850 ℃、Mn含量(质量分数)为10%~50%的Cu-Mn合金的烧结性能。结果表明:随Mn含量增加,Cu-Mn合金的相对密度和抗拉强度先增大后减小,但Mn含量过高时生成较多的MnO,导致合金性能下降;随烧结温度升高,合金的相对密度和抗拉强度增大。850 ℃下烧结的67Cu-33Mn合金孔隙较小、组织均匀,其相对密度和抗拉强度均达到最大值,分别为91.62%和610.91 MPa,表明67Cu-33Mn合金具有最佳的烧结活性,宜作为Cu与CuCrZr合金连接的中间层。

Mn 含量;Cu-Mn合金;CuCrZr合金;显微结构;密度;抗拉强度

W与CuCrZr构成的面向等离子体部件是国际热核聚变实验堆(international thermonuclear experimental reactor,ITER)、中国核聚变实验工程堆(China fusion engineering test reactor,CFETR)和未来商业核聚变堆装置中最关键的高温部件[1−3],但W与CuCrZr的热膨胀系数、热导率、弹性模量都存在较大差异,直接连接的部件在高热负荷作用下热负荷应力与残余应力叠加,易造成疲劳开裂。为了改善W与CuCrZr的连接性能,一般采用热膨胀系数介于母材间的W-Cu功能梯度材料(functionally graded materials,FGM)或软质Cu作为中间过渡层[4−5],以缓解热应力从而减少热裂纹的产生。本课题组以纳米梯度复合材料W-Cu和Cu作为中间过渡材料,设计先后通过W/W-Cu(FGM),W- Cu(FGM)/Cu,Cu/CuCrZr三步扩散连接获得W/W- Cu(FGM)/Cu/CuCrZr构件。目前,范景莲等[6]以高能球磨的Fe-Cu粉末为中间层,采用液相扩散连接技术已实现W-Cu(FGM)和Cu的可靠连接,本文旨在为实现Cu和CuCrZr的连接选择合适的中间层。由于核聚变运行条件复杂,中间层应选用活性较低的元素,以防止在中子辐照下产生氦聚集从而脆化连接构件[7−8]。采用低活性Cu-Mn合金作为中间层,最终可获得性能优异的W/CuCrZr连接样[9−10]。KHIRWADKAR等[9]采用活性金属铸造法在W表面浇铸金属Cu,以Cu- 37Mn-9Ni为钎料在960 ℃下进行真空钎焊,得到W/CuCrZr连接件的抗拉强度达到145 MPa;XIANG等[10]在W上浇铸Cu后,以Cu-Mn箔片为中间层在950 ℃进行快速钎焊,得到的W/CuCrZr连接件的剪切强度和抗拉强度分别为65 MPa为130 MPa。但由于Cu-Mn箔片活性低,连接时元素发生有效扩散所需的温度高,导致CuCrZr的力学性能下降。采用高能球磨制备Cu-Mn中间层合金粉,具有粒度细、活性高、生产成本低的特点,可在较低的连接温度下与母材中的元素发生互扩散,实现纳米固相扩散连接,有利于获得具有性能优异的连接构件,并减少高温对CuCrZr力学性能的损害。Cu-Mn中间层的致密度和力学性能对连接性能有着极为重要的影响,因此本研究制备不同成分的Cu-Mn合金,研究烧结温度对其致密度和抗拉强度的影响,寻找具有最佳烧结性能的Cu-Mn合金粉,并确定合适的烧结温度,对于获得高性能的W/CuCrZr连接件具有重要意义。由于Cu-Mn合金的最低熔点为871 ℃,为了实现低温固相扩散连接,中间层不宜出现熔化现象,因此选择在850 ℃以下的温度进行烧结。

1 实验

将粒度为5 μm左右的还原Cu粉和粒度为10 μm左右的电解Mn粉在行星式球磨机中高能球磨20 h,球磨转速为300 r/min,以无水乙醇为球磨介质,氩气为保护气体。球磨后的粉末干燥后进行模压成形,压力为300 MPa,压制成“工”字型拉伸试样,其长×宽×高为36.9 mm×3.10 mm×2.50 mm。然后在氢气气氛下进行烧结,先升温至400 ℃,保温1 h;再升至烧结温度下(分别为650,700,750,800和850 ℃)保温2 h,得到Mn含量(质量分数)分别为10%,20%,33%和50%的合金,分别记为Cu-10Mn,Cu-20Mn,Cu-33Mn,Cu- 50Mn。

采用阿基米德排水法测定Cu-Mn合金的密度,并根据合金的理论密度计算相对密度;将合金冷镶成金相试样,经打磨、抛光、清洗、吹干后,用扫描电镜和X线衍射仪进行显微组织观察和物相分析。利用美国Instron3369力学试验机测定合金的室温拉伸性能,拉伸速率为1 mm/min,每组试样检测3个样品,取平均值。

2 结果与讨论

2.1 相对密度

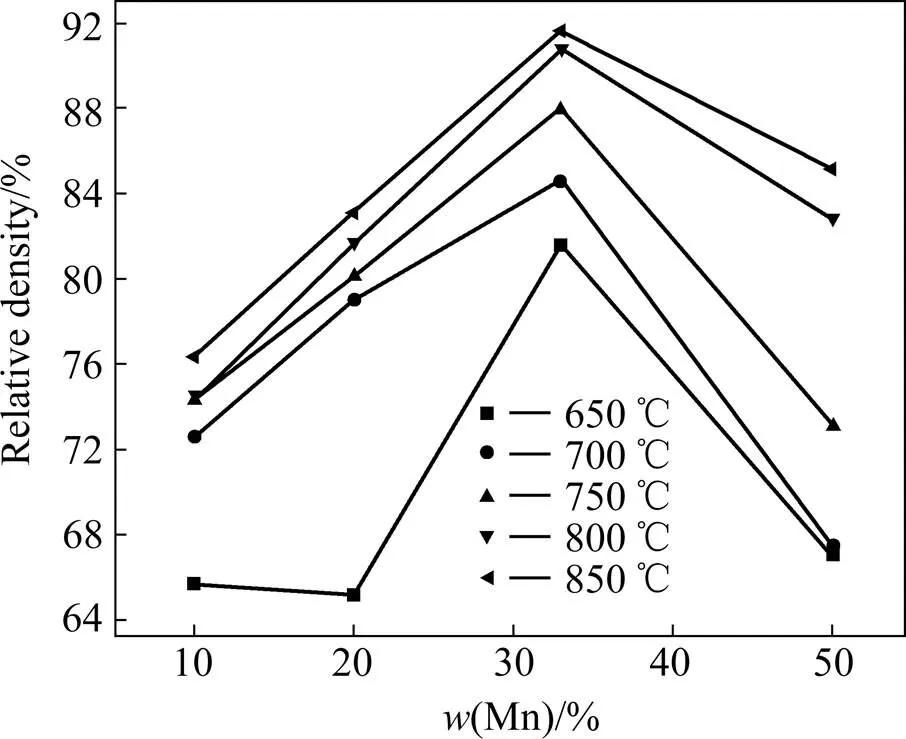

图1所示为Cu-Mn合金的相对密度随Mn含量与烧结温度的变化。从图中可看出,随Mn含量增加,Cu-Mn合金的相对密度先增大后减小,Cu-33Mn合金的相对密度最大。在850 ℃温度下烧结的合金密度最高,Cu-10Mn,Cu-20Mn和Cu-50Mn合金的相对密度分别为76.34%,83.14%和86.88%,Cu-33Mn合金的相对密度高达91.62%。这是因为Cu-Mn混合粉末烧结时,粉末颗粒之间发生扩散和合金均匀化,而原子的扩散速率不仅受温度的影响,还与成分密切相关。文献[11−12]提及Cu-Mn的互扩散系数随Mn含量增加,发生先增大后减小的变化,当Mn的质量分数为30%左右时,合金的互扩散系数达到最大值。因此,Cu- 33Mn具有较高的烧结活性,致密度最高。

从图1还看出,随烧结温度升高,4种不同成分合金的相对密度均有所提高,这是因为温度升高,原子的扩散能力增大、赋予体系的能量增多,更多的原子越过能垒向空位、位错等缺陷处移动,从而提高材料的致密化和合金化程度。

图1 Cu-Mn合金的相对密度随Mn含量与烧结温度的变化

2.2 物相组成与显微结构

图2所示为在850 ℃温度下烧结的Cu-Mn合金的XRD谱。由图可知,Cu-10Mn和Cu-20Mn合金主要由富Cu固溶体组成,Cu的衍射峰相对于标准峰稍微向左偏移,这是因为烧结过程中有少量Mn向Cu基体中扩散、固溶,导致Cu的晶格常数变大。Cu-33Mn合金主要由富Cu固溶体和(Cu,γ-Mn)固溶体组成,由于Cu与Mn的互扩散系数大,因此随Mn含量增多,Cu基体中固溶的Mn原子增多,Cu峰向左偏移量明显增多。Cu-50Mn合金同样主要由富Cu固溶体和(Cu,γMn)固溶体组成,但MnO含量较多,导致(Cu,γMn)固溶体的衍射峰强下降。

从图2可知,4种合金中均生成了MnO,这是因为Mn与O具有极强的亲和力,且烧结过程中生成的MnO稳定性好([13]),不易被H2还原,也难发生分解。有研究表 明[14−15],在露点较高的氢气气氛下烧结,由于水蒸气的存在,MnO难以被还原,反而进一步增加Mn氧化的可能性。烧结过程中生成的MnO熔点高,难以实现烧结致密化,且阻碍Mn元素向Cu基体中扩散,使得合金的密度和强度偏低。Cu-50Mn合金中MnO含量较多,一方面是由于Mn与Cu的互扩散系数较小,在烧结过程中Mn原子难以快速扩散到Cu基体中从而被氧化成MnO;另一方面是因为在相同的球磨工艺下,Cu中固溶的Mn元素含量有限,根据MONDAL[16]的研究可知,球磨20 h后的50Cu-50Mn混合粉末中剩余Mn的质量分数高达33.02%,由于粉末中剩余较多的Mn单质,从而导致烧结后的合金中MnO含量增加。

图2 850 ℃下烧结不同成分合金的XRD谱

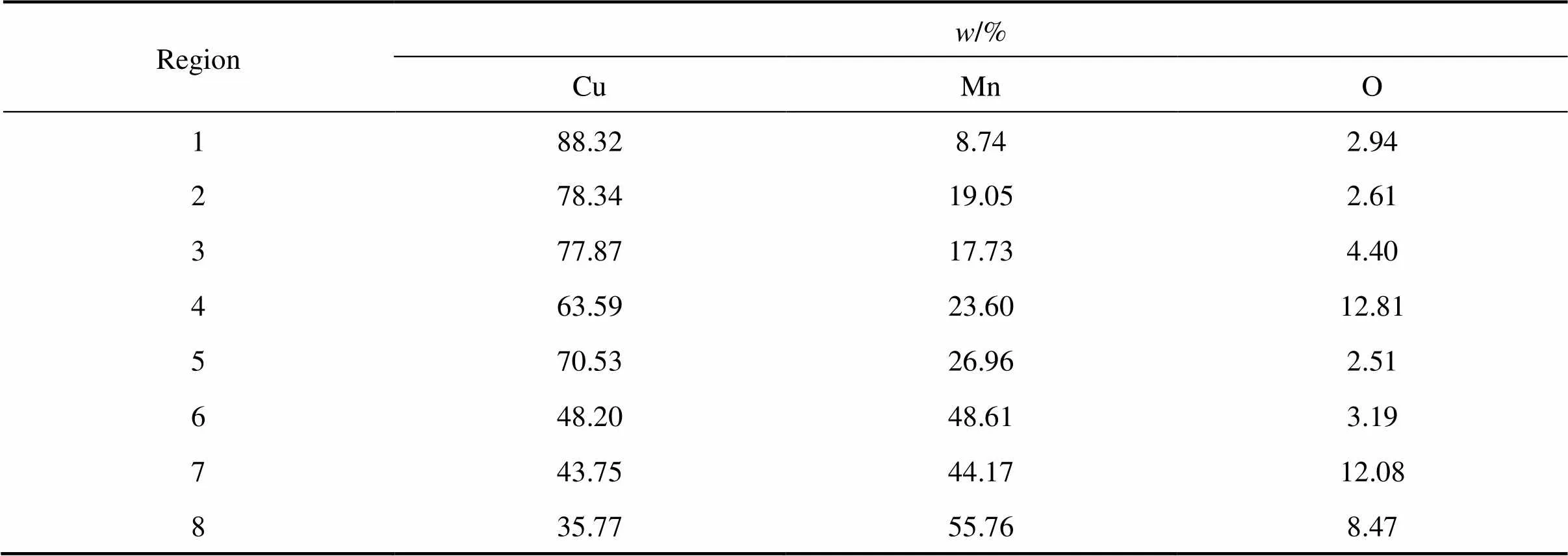

图3所示为850 ℃下烧结的Cu-Mn合金的SEM形貌,表1所列为图3中各点的元素含量。Cu-10Mn和Cu-20Mn合金主要由白色相(图3中的1和3相)与灰色絮状物组织(图3中的2和4相)组成,结合表1和图2可知,白色相为富Cu固溶体,灰色絮状物中Mn和O元素含量偏高,应为MnO富集区。从图3(c)可看出,Cu-33Mn合金主要由2种颜色不同的固溶体相(图3(c)中的5和6组织)构成,其氧含量均较低。而Cu-50Mn合金的2种固溶体相(图3(d)中的7和8组织)中氧含量均较高,与图2的分析结果相符,这也进一步说明需要改进高能球磨工艺,促进Mn向Cu中的固溶,减少烧结过程中Mn的氧化,从而提高Cu-Mn合金的相对密度和强度。

表1 图3中各点的成分

另外,从图3还可看出Cu-10Mn和Cu-20Mn合金中存在大量狭长的黑色孔洞,而Cu-33Mn合金中孔隙明显发生球化且孔隙尺寸显著减小。这正是由于Cu-33Mn合金的烧结活性高,烧结后期在表面扩散的作用下孔隙发生球化,并且由于晶界移动和晶粒长大,使得孔隙减小,材料的相对密度提高。Cu-50Mn中存在较大的狭长孔隙和球形孔隙,孔隙的大小和数量都相对于Cu-33Mn合金增加。通过上述对不同成分Cu-Mn合金的孔隙分析,进一步验证了随Mn含量增加,Cu-Mn合金的相对密度呈现先增加后减小的变化趋势。

2.3 力学性能

图4所示为4种Cu-Mn合金的抗拉强度随Mn含量和烧结温度的变化,可见抗拉强度随Mn含量的变化趋势与相对密度随成分的变化一致,即随Mn含量增加先增大后减小,Cu-33Mn合金的力学性能在各烧结温度下均优于其它3种合金。其中在850 ℃下烧结的Cu-10Mn,Cu-20Mn和Cu-50Mn合金的抗拉强度分别为124.08,127.98和268.33 MPa,低于650 ℃烧结后Cu-33Mn合金的强度。而Cu-33 Mn合金在850 ℃下烧结时由于原子扩散增强,材料中的孔隙减少,晶粒结合更紧密,其抗拉强度为610.91 MPa,远远高于纯铜和纯锰的抗拉强度。

另外,根据固溶的电子理论可推断[17−19],由于Mn的单键半距大于Cu,当Mn固溶到Cu基体中时,使周围的Cu原子受到压应力作用而发生杂阶跃迁,产生较多的价电子;根据Mn原子的电子结构1s22s22p63s23p63d54s2可知,其3d轨道上电子未填满,固溶过程中Mn可提供较多的价电子,即在固溶中Cu与Mn能形成更多的共价电子对,使得生成的(Cu,γ- Mn)固溶体中的CuMn键强增大,材料的强度得以提高。而Cu-33Mn合金的互扩散系数大,在烧结过程中有更多的Mn原子扩散到Cu基体中,引起较大的晶格畸变,从而大大提高材料的硬度和强度。且随烧结温度升高,Mn原子的扩散能力增强,固溶强化作用更明显,材料的强度进一步提高。通过对Cu-Mn合金进行物相和EDS分析可知,Cu-33Mn合金中MnO含量少,(Cu,γ-Mn)固溶体相较于其它成分合金更致密和均匀,这也是Cu-33Mn合金强度更高的原因。

3 结论

1) 适当增加Cu-Mn合金中Mn元素的含量,有利于提高材料的相对密度和抗拉强度;Mn含量过高会生成较多的MnO,导致材料的性能下降。

2) 随烧结温度升高,原子的扩散能力增强,不同Mn含量的Cu-Mn合金的密度和拉伸强度均增加。

3) 相较于其它成分的合金,Cu-33Mn合金表现出最佳的烧结活性(致密化程度高、组织均匀)和力学性能,烧结温度为850 ℃时相对密度和抗拉强度均达到最大值,分别为91.62%和610.91 MPa,最适宜用做Cu/CrZr连接的中间层。

[1] GWON H, TAKEUCHI Y, KASADA R, et al. Evaluation of heat transfer by sublimation for the application to the divertor heat sink for high fusion energy conversion[J]. Fusion Engineering and Design, 2014, 89(7): 1003−1008.

[2] LIPA M, DUROCHER A, TIVEY R, et al. The use of copper alloy CuCrZr as a structural material for actively cooled plasma facing and in vessel components[J]. Fusion engineering and Design, 2005, 75: 469−473.

[3] AUTISSIER E, RICHOU M, BERNARD F, et al. Design optimization of plasma facing component with functional gradient material Cu/W interlayer[J]. Fusion Engineering and Design, 2013, 88(9): 1714−1717.

[4] SONG Jiupeng, YU Yang, ZHUANG Zhigang, et al. Preparation of W-Cu functionally graded material coated with CVD-W for plasma-facing component[J]. Journal of Nuclear Materials, 2013, 442(1/3): S208−S213.

[5] LITUNOSKY N, ALESEENKO E, MAKHANKOV A,et al. Development of the armoring technique for ITER divertor dome[J] Fusion Engineering and Design, 2011, 86(9): 1749− 1752.

[6] 范景莲, 杨树忠, 刘涛, 等. W-Cu 复合材料与 Cu 的扩散连接工艺[J]. 粉末冶金材料科学与工程, 2015, 20(2): 182−185. FAN Jinglian, YANG Shuzhong, LIU Tao, et al. Diffusion bonding process between W-Cu composite and Cu[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(2): 182−185.

[7] GOOGS S H, PUSKAR J D. Solid state bonding of CuCrZr to 316L stainless steel for ITER applications[J]. Fusion Engineering and Design, 2011, 86(9): 1634−1638.

[8] BATRAI S, KALE G B, SAHA T K, et al. Diffusion bonding of a Cu-Cr-Zr alloy to stainless steel and tungsten using nickel as an interlayer[J]. Materials Science and Engineering A, 2004, 369(1): 119−123.

[9] KHIRWADKAR S S, SINGH K P, PATIL Y, et al. Fabrication and characterization of tungsten and graphite based PFC for divertor target elements of ITER like tokamak application[J]. Fusion Engineering and Design, 2011, 86(9): 1736−1740.

[10] LIU X, LIAN Y Y, CHEN L, et al. Tungsten joining with copper alloy and its high heat load performance[J]. Journal of Nuclear Materials, 2014, 455(1): 382−386.

[11] ZHANG W B, DU Y, ZHANG L J, et al. Atomic mobility, diffusivity and diffusion growth simulation for fcc Cu-Mn-Ni alloys[J]. Calphad, 2011, 35(3): 367−375.

[12] THIBON I, GUILOU A, GLORIANT T. Interdiffusion in the fcc phase of Cu-Mn binary alloys[J]. Journal of Phase Equilibria and Diffusion, 2012, 33(4): 303−309.

[13] NANNI P, VIANI F, ELLIOTT P, et al. High-temperature of copper-manganese alloys[J]. Oxidation of Metals, 1979, 13(2): 181−195.

[14] 李祖德, 赵慕岳, 罗述东, 等. 含锰高强度低合金烧结钢(II)−锰的加入方式和烧结过程的特征[J]. 粉末冶金材料科学与工程, 2008, 13(3): 125−131. LI Zude, ZHAO Muyue, LUO Shudong, et al. High strength low-alloy sintered steel containing manganese (II)−Adding strategies and characteristics of sintering process[J]. Materials Science and Engineering of Powder Metallurgy, 2008, 13(3): 125−131.

[15] 胡磊, 肖志瑜, 付文超, 等. Mn含量对Fe-Cu-Mn-C系烧结合金组织和性能的影响[J]. 粉末冶金材料科学与工程, 2013, 18(6): 821−826. HU Lei, XIAO Zhiyu, FU Wenchao, et al. Effect of manganese content on microstructure and properties of Fe-Cu-Mn-C sintering alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2013, 18(6): 821−826.

[16] MONDAL B N, SARDARG, NATHD N. Ferromagnetic behavior of nanocrystalline Cu-Mn alloy prepared by ball milling[J]. Journal of Magnetism and Magnetic Materials, 2014, 371: 139−143.

[17] 孙振国, 瞿晓剑, 顾琳. 固溶体的价电子结构域固溶强化[J]. 材料科学与工艺, 2005, 13(5): 474−476. SUN Zhenguo, QU Xiaojian, GU Lin. The valence electron structure of solid-solution and solid-solution strenthing[J]. Materials Science and Technology, 2005, 13(5): 474−476.

[18] 贾淑果, 刘平, 郑茂盛. 铜合金固溶强化的电子理论解释[J]. 中国有色金属学报, 2008, 18(8): 1522−1526. JIA Shuguo, LIU Ping, ZHENG Maosheng, et al. Explanation based on electron theory for solid solution strengthening in copper alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(8): 1522−1526.

[19] MISHRA S R, DUBENKOL, LOSBYJ, et al. Anomalous magnetic properties of mechanically milled cobalt oxide nanoparticles[J]. Journal of Nanoscience and Nanotechnology, 2005, 5(12): 2076−2081.

(编辑 汤金芝)

Effect of Mn content on microstructure and properties of Cu-Mn alloys

LI Mengshan, FAN Jinglian, LIU Tao, LÜ Yongqi, LI Jiaming

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

In order to improve the bonding properties of Cu to CuCrZr, Cu-Mn alloys with Mn mass fraction of 10%−50% were prepared by high energy ball milling and solid-phase sintering (650−850 ℃). The effects of Mn content on sintering properties of Cu-Mn were studied. The results show that the relative density and strength of the Cu-Mn alloy increases, and then decreases with increasing the Mn content; With further increase of Mn content, more MnO phase appears, which results in the properties of Cu-Mn alloy decreasing. With increasing sintering temperature, the relative density and tensile strength of the Cu-Mn alloy increase. When being sintered at 850 ℃, the optimum properties of 67Cu-33Mn alloy with homogenous microstructure and small pores are obtained, the maximum values of relative density and tensile strength are 91.62% and 610.91 MPa, respectively. Therefore, 67Cu-33Mn alloy can be used as the interlayer between Cu and CuCrZr alloy.

Mn content; Cu-Mn alloy; CuCrZr alloy; microstructure; density; tensile strength

TG146.1+1

A

1673−0224(2016)04−541−05

国家磁约束核聚变能发展研究专项(2014GB115001);国家自然科学基金重点项目(51534009);教育部博士点基金资助项目(20130162130002)

2015−09−09;

2016−01−08

范景莲,教授,博士。电话:0731-88836652;E-mail: fjl@csu.edu.cn