合金元素对机械合金化和放电等离子烧结Ti-Nb基合金显微组织的影响

2016-03-08李凤仙易健宏鲍瑞胡文

李凤仙,易健宏,鲍瑞,胡文

合金元素对机械合金化和放电等离子烧结Ti-Nb基合金显微组织的影响

李凤仙,易健宏,鲍瑞,胡文

(昆明理工大学材料科学与工程学院,昆明 650033)

β-Ti型结构的钛基材料在生物材料领域具有广泛的应用前景。本文采用机械合金化法和放电等离子烧结制备β-Ti型Ti-Nb基合金,研究不同Nb,Fe含量对合金显微组织及力学性能的影响。利用扫描电镜(SEM)、X射线衍射仪(XRD)和透射电镜(TEM)等手段分析合金的显微组织变化情况。结果表明:机械合金化过程中,粉末的平均粒度减小,当球磨时间超过60 h时粉末易发生团聚。当球磨转速为300 r/min,球料比为12:1,Ti和Nb的质量分数分别为64%和24%时,球磨100 h后制备的粉体材料中具有一定体积的非晶相。该粉末在1 000 ℃下通过放电等离子烧结(SPS)制备具有均匀细小的球状晶粒组织的Ti-Nb合金,其强度、伸长率和弹性模量分别为2180 MPa,6.7%和55 GPa。通过控制Nb,Fe的含量,可以促进β-Ti相形成,获得高强度和低杨氏模量的Ti-Nb合金。

机械球磨;放电等离子烧结;钛合金;显微组织;力学性能

以钛及钛合金为代表的医学植入材料因具有良好的抗疲劳性和生物相容性而特别适合承重部位的骨修复[1],主要有Ti-6Al-4V,TiNi合金[2]等。添加了Nb、Zr,Ta元素的β-Ti型结构的钛基生物材料,适合作为医学植入材料[3−7],正成为当前研究的热点。对于该类生物材料,提高其强度和降低弹性模量,使其与骨骼的弹性模量(4~30 GPa)相匹配是研究中的难点。目前,制备Ti-Nb基合金多半采用传统的自耗/非自耗真空电弧熔炼、后期变形和热处理方法加工。SUN等[8]制备出非晶合金,再用冷轧产生大变形和热处理方法制备出晶粒尺寸为1~2 μm的β型钛合金材料,晶粒内部析出纳米级α和ω相,有效改善了材料的力学性能。BRAILOVSKI等[9]对采用真空电弧熔化制备的亚稳态Ti-Nb-Zr(Ta)材料进行冷轧后退火,使材料的杨氏模量约为45~55 GPa。ZHOU等[10]采用铜模冷铸法制备了Ti40Zr25Ni8Cu9Be18金属玻璃,通过晶化过程使材料显示出较好的塑性。但是上述方法对合金成分及制备条件要求严格,采用变形和热处理方法,因而不可避免地存在晶粒长大等问题。机械合金化法和粉末冶金烧结技术相结合后,可以有效调整材料的显微组织结构,改善钛基生物材料的弹性模量和强度。ZHANG等[11]制备出高屈服强度(>2000 MPa),高塑性(5%~ 7.5%)的(Ti0.72Fe0.28)100−xTa(0≤≤4)合金。LI 等[12−14]采用放电等离子烧结制备出超细Ti基复合材料,其微观结构为硬的β-Ti(Nb)基体相包围软的(Cu,Ni)-Ti2相,该材料的屈服强度高达2425 MPa,杨氏模量约52 GPa。ZOU等[15−16]采用机械合金化法和放电等离子烧结制备出超细晶Ti-35Nb-7Zr-5Ta合金生物医学材料,其显微组织为bcc β-Ti包围hcp α-Ti的结构。此外,也探讨了Fe含量对非晶粉末的玻璃形成能力(GFA)的影响。然而,目前采用机械合金化法和放电等离子烧结制备Ti-Nb-Zr-Ta材料的研究较少,制备出的Ti-Nb基合金的性能仍然有待提高。本文采用机械合金化和放电等离子烧结制备Ti-Nb-Zr-Ta系合金,研究Ti,Nb不同的成分配比对所制备合金显微组织的影响以及少量Fe元素的添加对合金显微组织的影响,以期为制备高性能Ti-Nb 基生物材料提供理论依据。

1 实验

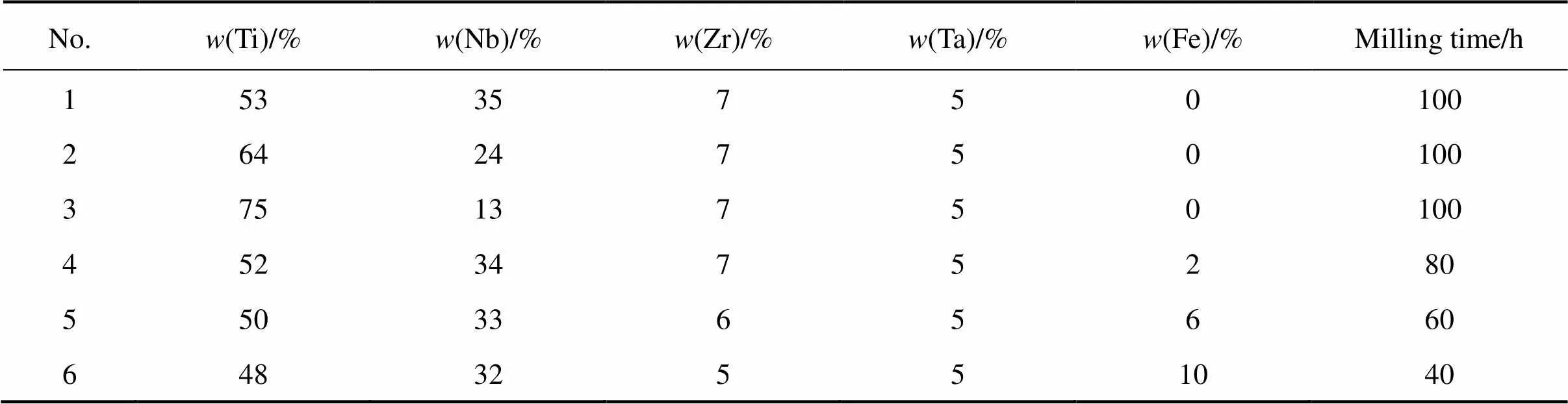

将Ti,Nb,Zr,Ta元素粉按表1进行配比,粉末纯度均为99.9%,粒度均为50 μm左右。1,2,3号样品的Ti和Nb质量之比分别为53:35,64:24,75:13;而4,5,6号样品中Fe含量分别为2%,6%,10%。球磨实验采用行星式球磨机(QM-3SP4),为不锈钢球和不锈钢球磨罐,球料比为12:1,在真空罐中进行球磨。球磨工艺参数如表1所列。每球磨10 h,取出部分粉末进行形貌观察。1,2,3组实验球磨共100 h,4,5,6组实验分别球磨80,60,40 h。粉末烧结实验用SPS-515S放电等离子设备,先抽真空至2~3 Pa,然后在10 MPa的压力下,以10 K/min的速率加热到523 K,保温10 min,再匀速升温到1000 ℃烧结,保温30min。烧结试样的尺寸为20×14 mm。粉末和烧结样品采用X线衍射仪(XRD),FEI Quanta 200 FEG型扫描电镜(SEM)和透射电镜(TEM)等手段进行分析。

表1 材料的成分配比和球磨工艺参数

2 结果与分析

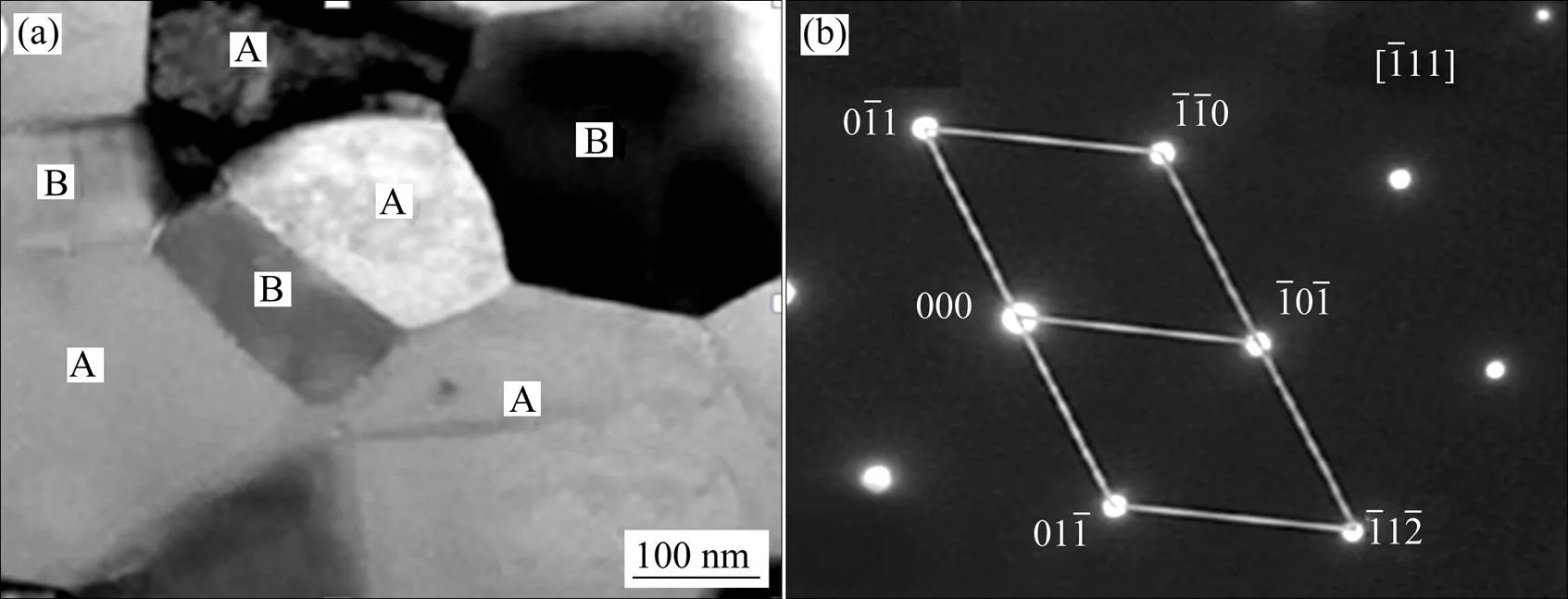

图1(a)为不同Ti,Nb含量的Ti-Nb-Zr-Ta合金粉末的XRD谱。可以看出,随Nb含量升高,衍射峰强度降低,半高宽变宽,说明在球磨机械撞击下,Nb,Zr,Ta原子固溶于α-Ti中,晶格发生畸变,形成β-Ti固溶体,且β-Ti固溶体的含量随Nb含量增加而增大。此外,还可以看出合金粉末中晶体相体积分数下降。图1(b)为不同Fe含量条件下合金粉末的XRD图谱。当Fe含量由2%增加到6%时,促进了β-Ti相的形成,且XRD图谱为一个漫散馒头峰,说明球磨粉末中出现了一定体积分数的非晶相。该种粉末的透射电镜高分辨图像以及选区电子衍射图如图2所示,这进一步证明经过机械合金化法制备出的该种粉末含有一定体积分数的非晶相,这与文献[15]中的研究结果一致。当Fe含量增加到10%,球磨40 h时,2=40°,制得非晶粉末。可见机械合金化过程中,当Nb和Fe含量增加时,材料向完全非晶转变。说明通过材料成分配比可以控制球磨粉末中非晶相的体积分数。

图1 Ti-Nb-Zr-Ta合金粉末的XRD图谱

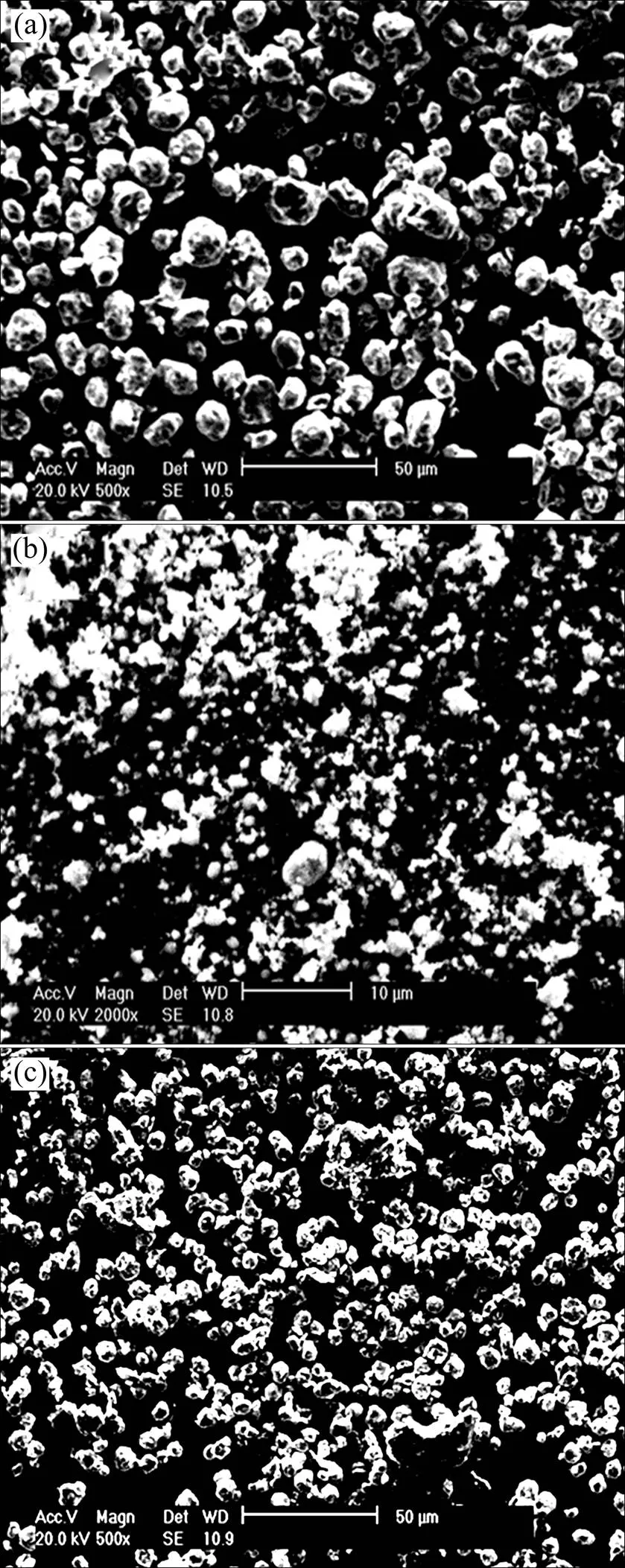

图3(a),(b),(c)为不同Ti,Nb含量的Ti-Nb-Zr-Ta合金粉末球磨100 h后的扫描电镜(SEM)照片。高能球磨是一个粉末颗粒经历反复锻延、冷焊的过程。当Nb含量由13%增加到24%时,在高速不锈钢球的撞击下,粉末颗粒的尺寸减小,如图3(a)和(b)所示,但当Nb含量增加到35%时,颗粒尺寸变粗,甚至呈现出团絮状,如图3(c)所示。图4(a)、(b)、(c)为三种不同Fe含量球磨终态合金粉末的SEM照片。可见,最终粉末形状均近似球形,且随Fe含量增加,粉末平均粒度减小。这说明一定的含量Fe对促进颗粒细化有益。

图2 Fe含量为6%时粉末的透射电镜高分辨图像以及选区电子衍射图

图 3 球磨合金粉末的SEM图

图4 球磨合金粉末的SEM图

图5为上述不同Ti,Nb含量的粉末烧结材料的显微组织图。在SPS烧结过程中,合金粉末均能整体、均匀、快速固结,制备出的Ti-Nb基材料相对密度达99.5%。当Nb的含量较少时(Nb 13%),如图5(a)所示,样品的压缩强度和伸长率分别为1810 MPa和10.8%,而材料的弹性模量约为120 GPa。当Nb的含量增加到64%时,能获得细小均匀的微观组织,如图5(b)所示,且显微组织呈近球形。该样品的压缩强度和伸长率分别为2180 MPa和6.7%,而材料的弹性模量约为55 GPa。可见随Nb含量增加,合金化效果增强,对显微组织结构起到了调控作用,提高了材料的强度。该烧结样品的透射电镜图像以及选区B的电子衍射图如图6所示。可以看出烧结体选区B为β-Ti相。由于β-Ti相相对较“软”,在外力作用下,能起到缓冲作用,消耗部分能量,利于提高塑性和降低杨氏模量。当Nb的含量较多时(Nb 35%),如图5(c)所示,样品的压缩强度和伸长率分别为1980 MPa和3.9%,而材料的弹性模量约为65 GPa。可见更高的Nb含量并未改善材料的强度和杨氏模量。

图 5 不同Ti,Nb含量球磨粉末烧结后的金相图

图6 Ti 64%,Nb 24 %时烧结体材料的透射电镜相及选区B的电子衍射图

上述实验证明,采用机械合金化和SPS烧结可制备出致密体β型Ti-Nb基材料,在制备过程中,通过改变合金元素的成分配比,可以有效调控材料的显微组织,获得高强度和低杨氏模量的Ti-Nb合金。

3 结论

1)采用机械合金化和放电等离子烧结制备Ti-Nb-Zr-Ta系合金的过程中,合金元素Nb和微量Fe含量的增加能促进β-Ti相形成。在球磨过程中,粉末的平均粒度减小,当超过60 h时粉末易发生团聚。当球磨转速为300 r/min,球料比为12:1,Ti,Nb质量之比为64:24时,球磨100 h后制备的粉体中含有一定体积分数的非晶相。

2) Ti,Nb质量之比为64:24时,在1000 ℃下通过SPS烧结制备出的Ti-Nb-Zr-Ta系合金具有均匀细小的球状晶粒组织,材料的强度、伸长率和弹性模量分别为2180 MPa,6.7 %和55 GPa。

3) 采用机械合金化和SPS烧结制备Ti-Nb基材料的过程中,通过控制Nb和Fe的含量,可以有效调控材料的显微组织,获得高强度和低杨氏模量的Ti-Nb合金。

[1] BALAZIC M, KOPAC J, JACKSON M J, et al. Review: titanium and titanium alloy applications in medicine[J]. International Journal of Nano and Biomaterials, 2007, 1(1): 3−34.

[2] AYDOGMUS T, BOR S. Processing of porous TiNi alloys using magnesium as space holder[J]. Journal of Alloys and Compounds, 2009, 478: 705−710.

[3] NIINOMI M, NALAI M, HIEDA J. Development of new metallic alloys for biomedical applications[J]. Acta Biomaterialia, 2012, 8: 3888−3903.

[4] WEI Q Q, WANG L Q, FU Y F, et al. Influence of oxygen content on microstructure and mechanical properties of Ti-Nb-Ta-Zr alloy[J]. Materials and Design, 2011, 32: 2934−2939.

[5] LAHEURTE P, PRIMA F, EBERHARDT A, et al. Mechanical properties of low modulus β titanium alloys designed from the electronic approach[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2010, 3: 565−573.

[6] 张浩闯, 张玉勤, 蒋业华, 等. 原料粒径与烧结温度对放电等离子烧结Ti-29Nb-13Ta-4.6Zr合金组织和性能的影响[J]. 粉末冶金材料科学与工程, 2014, 19(4): 589−594. ZHANG Haochuang, ZHANG Yuqin, JIANG Yehua, et al. Effects of powder size and sintering temperature on microstructure and mechanical properties of Ti-29Nb-13Ta-4.6Zr alloy by spark plasma sintering[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(4): 589−594.

[7] 欧阳思慧. 刘彬, 李建波, 等. Nb元素对粉末冶金TiAl基合金高温氧化行为的影响[J]. 粉末冶金材料科学与工程, 2015, 20(4): 527−532. OUYANG Sihui, LIU Bin, LI Jianbo, et al. Effect of Nb on high temperature oxidation behavior of powder metallurgy TiAl based alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(4): 527−532.

[8] SUN F, HAO Y L, NOWAK S, et al. A thermo-mechanical treatment to improve the super elastic performances of biomedical Ti-26Nb and Ti-20Nb-6Zr(at.%) alloys[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2011, 4: 1864−1872.

[9] BRAILOVSKI V, PROKOSHKIN S, GAUTHIER M, et al. Bulk and porous metastable beta Ti-Nb-Zr(Ta) alloys for biomedical applications[J]. Materials Science and Engineering C, 2011, 31: 643−657.

[10] ZHOU X, KOU HC, WANG J, et al. Crystallization and compressive behaviors of Ti40Zr25Ni8Cu9Be18 BMG cast from different liquid states[J]. Intermetallics, 2012, 28: 45−50.

[11] ZHANG L C, DAS J, LU H B, et al. High strength Ti-Fe-Sn ultrafine composites with large plasticity[J]. Scripta Materialia, 2007, 57: 101−104.

[12] LI Y Y, YANG C, QU S G, et al. Nucleation and growth mechanism of crystalline phase for fabrication of ultrafine-grained Ti66Nb13Cu8Ni6.8Al6.2composites by spark plasma sintering and crystallization of amorphous phase[J]. Materials Science and Engineering A, 2010, 528(1): 486−493.

[13] LI Y Y, ZOU L M, YANG C, et al. Ultrafine-grained Ti-based composites with high strength and low modulus fabricated by spark plasma sintering[J]. Materials Science and Engineering A, 2013, 560(10): 857−861.

[14] ZOU L M, YANG C, LONG Y, et al. Fabrication of biomedical Ti-35Nb-7Zr-5Ta alloys by mechanical alloying and spark plasma sintering[J]. Powder Metallurgy, 2012, 55(1): 65−70.

[15] ZOU L M, LI Y H, YANG C, et al. Effect of content on glass-forming ability and crystallization behavior of a alloy synthesized by mechanical alloying[J]. Journal of Alloys and Compounds, 2013, 553: 40−47.

[16] LI F X, LIU Y C. Fabrication of amorphous Ti63.7Nb21.3Zr4.5Ta1.5Fe9powder by mechanical alloying[J]. Advanced Materials Research, 2013, 700: 23−26.

(编辑 高海燕)

Effects of alloying elements on microstructure of Ti-Nb alloy during the mechanical alloying and spark plasma sintering processing

LI Fengxian, YI Jianhong, BAO Rui, HU Wen

(College of Materials Science and Engineering, Kunming University of Science and Technology,Kunming 650033, China)

β-Ti type titanium alloys have a great potential for biomedical application. β-Ti type Ti-Nb alloy was prepared by mechanical alloying and spark plasma sintering. The effects of Nb and Fe contents on microstructure and mechanical properties of Ti-Nb alloy were studied by using scanning electron microscopy (SEM), X-ray diffractometer (XRD) and transmission electron microscopy (TEM). The results show that in the process of ball-milling, the average particle size of powders decreases, and the powders even agglormerate when the milling time is over 60 h. When the ball-milling speed is 300r/min, the ratio of ball and material is 12:1, the mass fractions of Ti and Nb are 64% and 24%, respectively. When the ball-milling time is 100 h, the milled powder consists of partly amorphous phase. Through the spark plasma sintering (SPS) processing at 1000 ℃, the Ti-Nb alloy is prepared with a uniform fine microstructure. Meanwhile, it exhibits yield strength of 2180 MPa, elongation of 6.7% and low Young’s modulus of 55 GPa. Controlling Nb and Fe content can promote the formation of β-Ti phase, which can help obtain high strength and low Young’s modulus alloy.

ball-milling; spark plasma sintering; Ti alloy; microstructure; mechanical property

TF125.22

A

1673−0224(2016)04−632−06

国家自然科学基金资助项目(51274017)

2015−09−09;

2015−12−21

易健宏,博士,教授。电话:18213903681;E-mail: 175182344@qq.com