1Cr17不锈钢表面TIG冷焊重熔和丝材熔敷工艺及改性层的组织和性能

2021-12-23郑韶先汪军平杨妹娟

郑韶先,汪军平,杨妹娟,俄 馨

(1.兰州交通大学材料科学与工程学院,兰州 730070;2.兰州兰石检测技术有限公司,兰州 730314)

0 引 言

铁素体不锈钢因具有优良的耐点蚀、耐缝隙腐蚀及抗应力腐蚀开裂的能力,广泛应用于汽车部件、汽轮机叶片以及化工生产中的吸收塔、换热器等方面[1-4]。然而,在服役过程中因承受摩擦和腐蚀作用,铁素体不锈钢工件表面破损严重,使用寿命显著缩短;对铁素体不锈钢工件表面进行重熔或丝材熔敷是解决该问题的有效途径。采用常规电弧焊方法对铁素体不锈钢工件表面进行重熔或丝材熔敷时,其热输入过高导致焊接热影响区(HAZ)晶粒严重粗化,使得塑性和韧性显著下降[5-8],同时重熔层及熔敷层的耐腐蚀性能也达不到改性及修复要求。采用激光束和电子束方法时,尽管重熔层和熔敷层的耐腐蚀性能可以达到改性及修复要求,但存在成本过高的问题[9-12]。因此,需要寻找一种适合铁素体不锈钢工件表面改性及修复的高性价比方法。

钨极惰性气体保护(TIG)冷焊因具有焊接热输入极低、设备和工艺简单、对母材的热影响很小等特点而得到较多应用[13-16]。采用该工艺对铝合金、奥氏体不锈钢、碳素钢和低合金钢工件进行的表面修复或改性均获得了较好的效果,得到的修复层或改性层组织均匀致密,与基体结合良好,力学及耐腐蚀性能均得到明显改善[17-20]。显然,若将TIG冷焊用于铁素体不锈钢的表面修复及改性,对于抑制铁素体不锈钢HAZ晶粒粗化并改善修复层或改性层的耐腐蚀性能具有重要意义。作者采用TIG冷焊技术对1Cr17铁素体不锈钢表面进行重熔及ER347L不锈钢焊丝熔敷试验,通过分析冷焊电流与冷焊时间对点状熔池形状和熔敷焊道外观形貌的影响,确定了冷焊电流与冷焊时间的匹配关系,并研究了重熔层和熔敷层的显微组织、硬度分布和耐腐蚀性能。研究结果可为铁素体不锈钢表面TIG冷焊修复及改性提供试验依据。

1 试样制备与试验方法

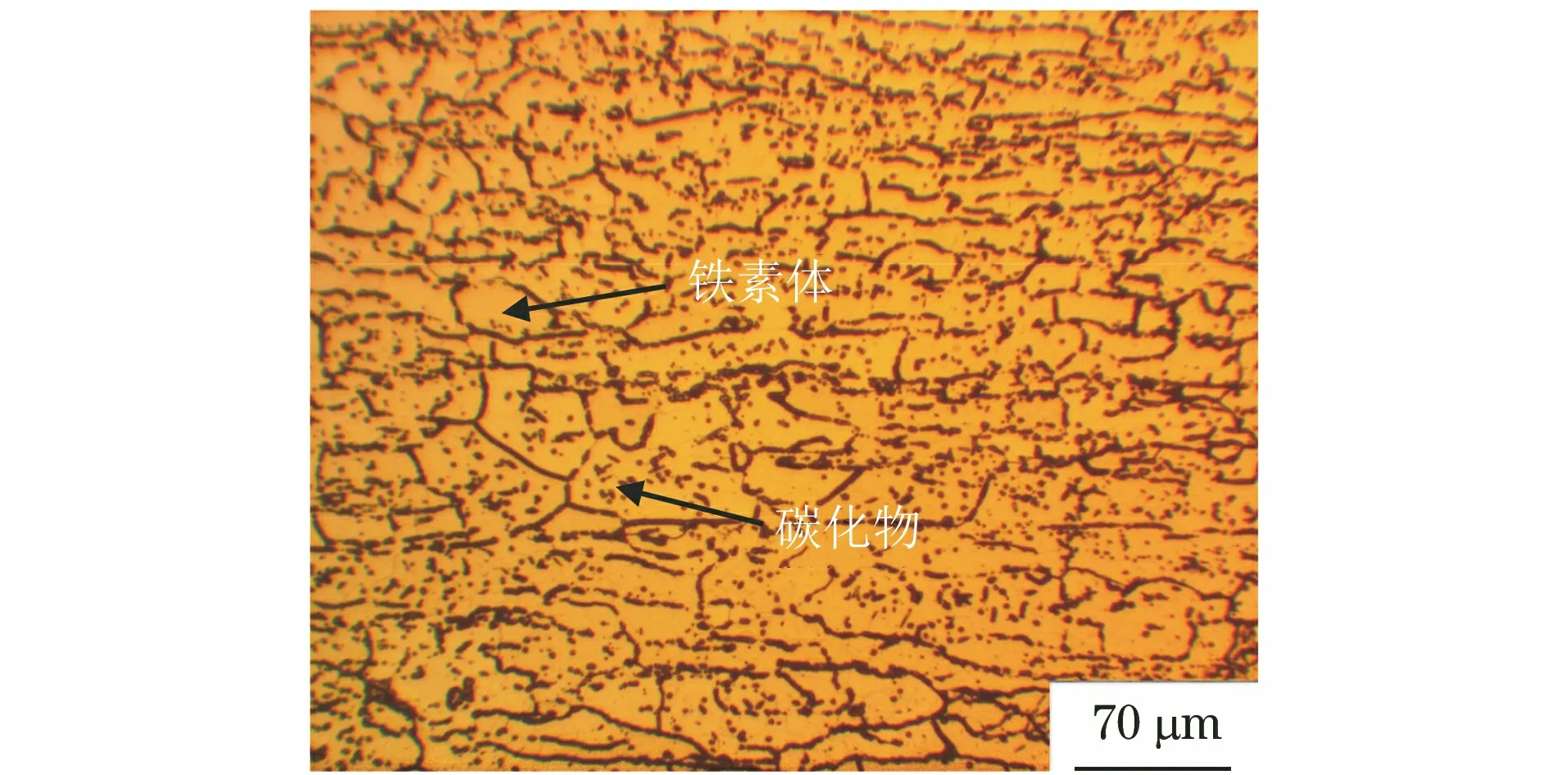

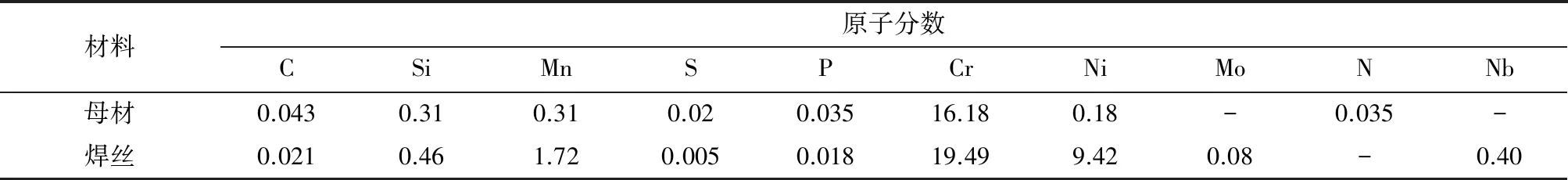

母材为10 mm厚的1Cr17铁素体不锈钢,显微组织见图1,由铁素体和沿轧制方向分布的碳化物组成。焊接材料为ER347L不锈钢焊丝,直径分别为1.0,1.6 mm。母材和焊丝化学成分见表1。

图1 1Cr17不锈钢的显微组织Fig.1 Microstructure of 1Cr17 stainless steel

表1 1Cr17不锈钢母材和ER347L不锈钢焊丝的化学成分Table 1 Chemical composition of 1Cr17 stainless steel base metal and ER347L stainless steel wire %

采用WS-250G型智能精密多功能冷焊机在1Cr17不锈钢母材表面进行TIG冷焊重熔以及焊丝熔敷试验,重熔和熔敷时的氩气流量均为8 L·min-1,钨极尖部与母材表面的距离分别为1.0,1.8 mm。先进行TIG冷焊单点重熔试验,重熔时冷焊电流在10~250 A,冷焊时间在50~200 ms。单点重熔结束后,观察熔池表面形貌,测量其尺寸,以确定与不同冷焊时间相匹配的最小冷焊电流。再进行一道次TIG冷焊熔敷试验,焊丝直径为1.0 mm,冷焊电流在80~250 A,冷焊时间在50~200 ms,焊点搭接率约为85%,焊接间隔时间控制为1.5 s。熔敷试验结束后,观察焊道形貌,以确定不同冷焊时间下可获得成形良好焊道的最小冷焊电流。

在上述单点重熔和一道次填丝熔敷试验确定的冷焊电流和冷焊时间范围内,选择3组冷焊电流和冷焊时间进行一道次重熔,选择1组冷焊电流和冷焊时间进行多层多道填丝熔敷。一道次重熔时相邻焊点的搭接率约为85%,焊接间隔时间为1.5 s。多层多道熔敷时所用焊丝直径为1.6 mm,焊点搭接率约为85%,焊接间隔时间为1.5 s,相邻焊道中心间距约为2 mm,共熔敷6层且厚度达5 mm。

采用线切割法在1/2焊道长度处沿垂直于长度方向将一道次重熔试样和多层多道熔敷试样剖开,经磨抛后,用质量分数为10%的CrO3溶液进行电解腐蚀,腐蚀电流为2~3 A,腐蚀时间为15~30 s,采用HAL-100型光学显微镜观察显微组织。采用FM-700型维氏硬度计在剖面上进行显微硬度测试,载荷为1.96 N,加载时间为15 s。

采用CHI660D型电化学分析仪、应用恒电位法测定极化曲线,扫描速率为0.001 V·s-1,试验介质为质量分数3.5%的NaCl溶液,工作电极为试样,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。试样尺寸均为2 mm×10 mm×40 mm,表面依次用200#,400#,800#,1200#,1600#,2000#砂纸打磨,再分别用丙酮和质量分数为10%的稀硫酸溶液进行去污和除锈。重熔试样的工作面为重熔层,熔敷试样的工作面为熔敷层。母材试样、重熔试样、熔敷试样的工作面尺寸均为3 mm×10 mm,除工作面外其余部位均用环氧树脂封装,不参与电化学反应。

2 试验结果与讨论

2.1 重熔和熔敷工艺参数

由图2可以看出:单点重熔时所形成的熔池为非常规则的圆形,随着冷焊电流的增大或冷焊时间的延长,热输入相应增大,熔池直径也呈增大的变化规律;在冷焊时间分别为200,150,100,50 ms下,能形成成形良好点状熔池的最小冷焊电流分别为40,40,70,100 A。由此可见,当采用TIG冷焊工艺进行表面重熔时,若冷焊时间范围为150~200 ms,则匹配的冷焊电流应不低于40 A;若冷焊时间范围为150~100 ms,则匹配的冷焊电流应不低于70 A;若冷焊时间范围为100~50 ms,则匹配的冷焊电流应不低于100 A。

图2 不同冷焊电流和时间下TIG冷焊单点重熔的熔池表面形貌Fig.2 Surface morphology of molten pools of single point remelting by TIG cold welding at different cold welding currents and times

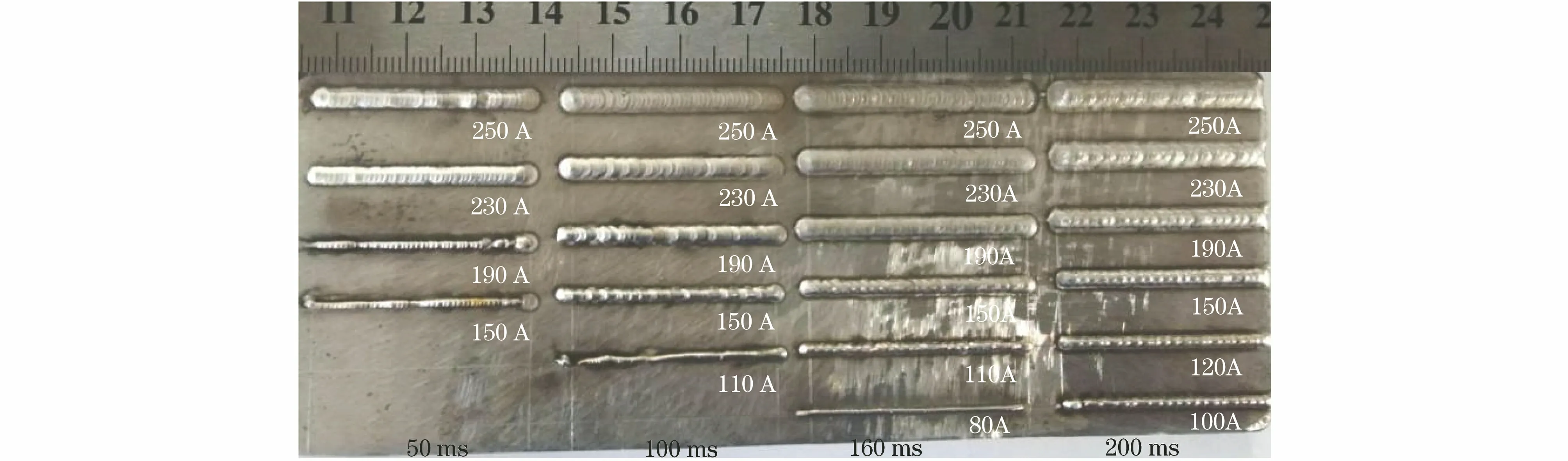

焊道的余高系数是指熔宽(B)与余高(h)之商(B/h);余高系数太小会造成焊趾处应力集中程度增大,而且在熔敷下一焊道时焊趾处不易熔化而易形成熔合不良的缺陷。由图3可以看出:当冷焊时间为50 ms时,冷焊电流不低于230 A所得焊道的成形良好,具有合适的余高系数;当冷焊时间分别为100,160,200 ms时,获得成形良好焊道的冷焊电流最小值分别为190,150,120 A。

图3 不同冷焊电流和时间下TIG冷焊熔敷焊道的表面形貌Fig.3 Surface morphology of cladding weld beads by TIG cold welding at different cold welding currents and times

在进行整个表面重熔或熔敷时只要满足上述冷焊电流与冷焊时间的匹配关系,即可获得成形良好的重熔层或熔敷层。通常为了提高重熔或熔敷效率,可在合适的冷焊电流与冷焊时间范围内取尽量大的数值。

2.2 显微组织

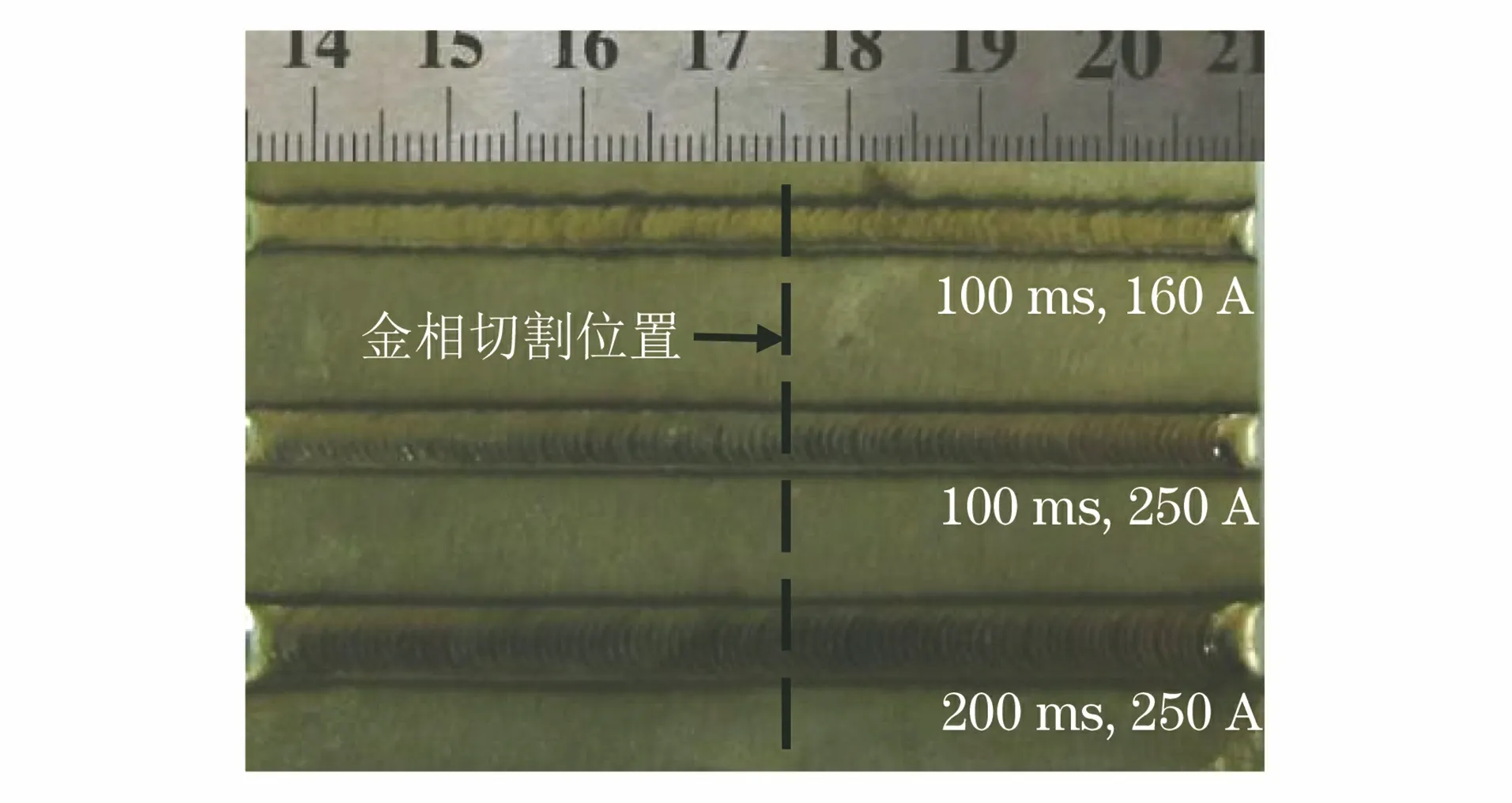

为了明确在匹配合理的冷焊电流和冷焊时间范围内,不同的冷焊热输入对重熔层及其HAZ组织的影响,选择了3组参数(不同热输入)进行重熔,形成的3条重熔焊道外观形貌如图4所示,其对应的显微组织见图5。由图5可以看出:在3组参数下重熔后,HAZ的宽度不超过250 μm,并且HAZ过热区晶粒均未出现明显粗化(对比图1),当冷焊电流和冷焊时间分别增至250 A和200 ms时,HAZ晶粒内部析出较多铬的碳化物和氮化物;重熔层均由柱状铁素体组成,柱状铁素体内部出现极为细小的胞状晶;在熔合线及重熔界面处晶粒均以外延方式进行生长;在HAZ过热区和重熔层的铁素体晶粒边界分布有少量连续的马氏体。TIG冷焊工艺的热输入极低,这一方面降低了HAZ的峰值温度和高温停留时间,从而有效抑制了晶粒粗化;另一方面提高了重熔层的冷却速率,导致重熔层内的温度梯度较大,使得凝固界面前沿液相一侧的成分过冷度很小,促进了胞状晶生长,因此柱状铁素体内部形成细小的胞状晶。

图4 不同冷焊时间和电流下的重熔焊道形貌Fig.4 Morphology of weld beads of remelting at different cold welding times and currents

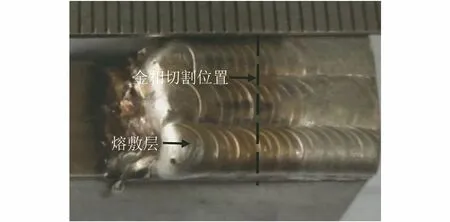

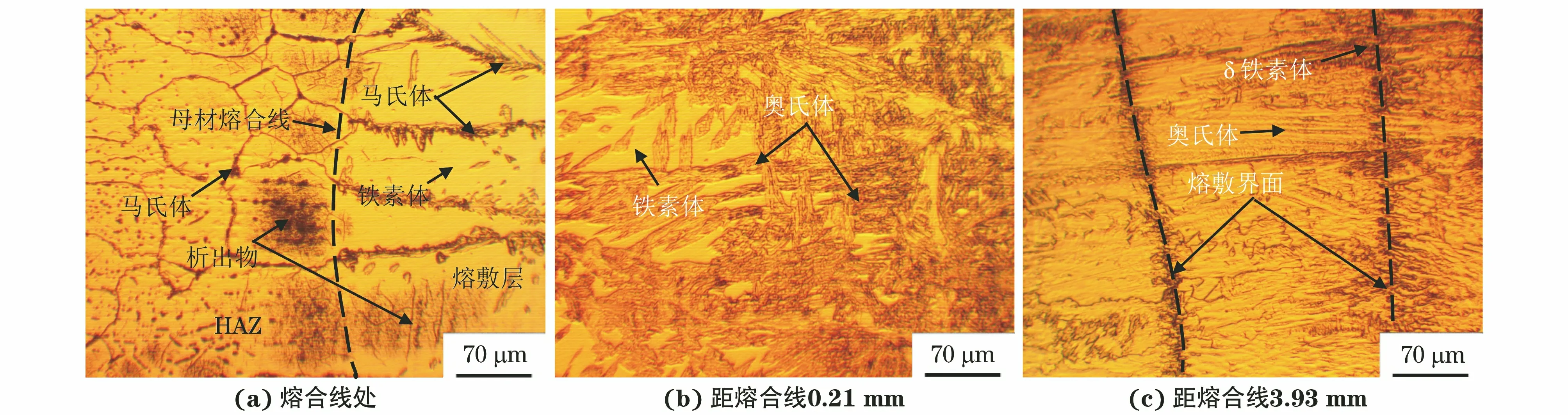

由上述结果可知,在冷焊时间200 ms、冷焊电流250 A(即较大热输入)下进行重熔时,HAZ晶粒不发生粗化。故为了提高熔敷效率,选择了该组冷焊参数进行多层多道熔敷试验,形成的熔敷层外观形貌见图6,其对应的显微组织见图7。由图7可以看出:在冷焊电流250 A、冷焊时间200 ms下熔敷不锈钢焊丝后,HAZ宽度不超过250 μm,并且HAZ过热区的晶粒未发生明显粗化,晶内分布有数量较多的铬的碳化物和氮化物,δ铁素体晶界分布有少量马氏体。近熔合线的熔池由母材和焊丝熔化形成,为不均匀混合区。不均匀混合区内的镍含量远低于由焊丝形成的熔池镍含量,与熔池中心相比,近熔合线处熔池中的铬镍当量比值较大,液态金属以铁素体(F)凝固模式在熔合线处进行外延生长,并在凝固后的相变过程中在铁素体晶界及晶内形成少量的奥氏体;该奥氏体由于镍元素含量少而不稳定,在冷却至室温的过程中转变成马氏体。因此,近熔合线处熔敷层的显微组织由柱状铁素体和晶界及晶内马氏体组成。在距熔合线为0.21 mm的熔池内,因铬镍当量比值依然相对较大而仍以F模式进行凝固,但是该处镍含量更高,更有利于奥氏体稳定,故形成了类似于双相不锈钢的显微组织,即铁素体+奥氏体组织。在距熔合线3.93 mm处,由于该处成分与焊丝相当且冷却速率极快,其凝固模式为奥氏体(A)模式,因此熔敷层组织为细小的奥氏体胞状晶。在熔敷界面处均出现了很少量的δ铁素体,这是由于在TIG冷焊熔敷过程中,前一焊点受后一焊点熔敷时的热影响,其界面处奥氏体向δ铁素体转变,并且在冷却过程中因冷却速率较快,抑制了δ铁素体向奥氏体的转变,因此熔敷界面附近出现很少量的δ铁素体。

图6 在冷焊电流250 A、时间200 ms下不锈钢焊丝熔敷试样的形貌Fig.6 Morphology of cladding sample with stainless steel wire at cold welding current of 250 A for 200 ms

图7 在冷焊电流250 A、时间200 ms下不锈钢焊丝熔敷层的显微组织Fig.7 Microstructures of cladding layer with stainless steel wire at cold welding current of 250 A for 200 ms:(a)at fusion line;(b)at 0.21 mm from fusion line and (c)at 3.93 mm from fusion line

2.3 显微硬度

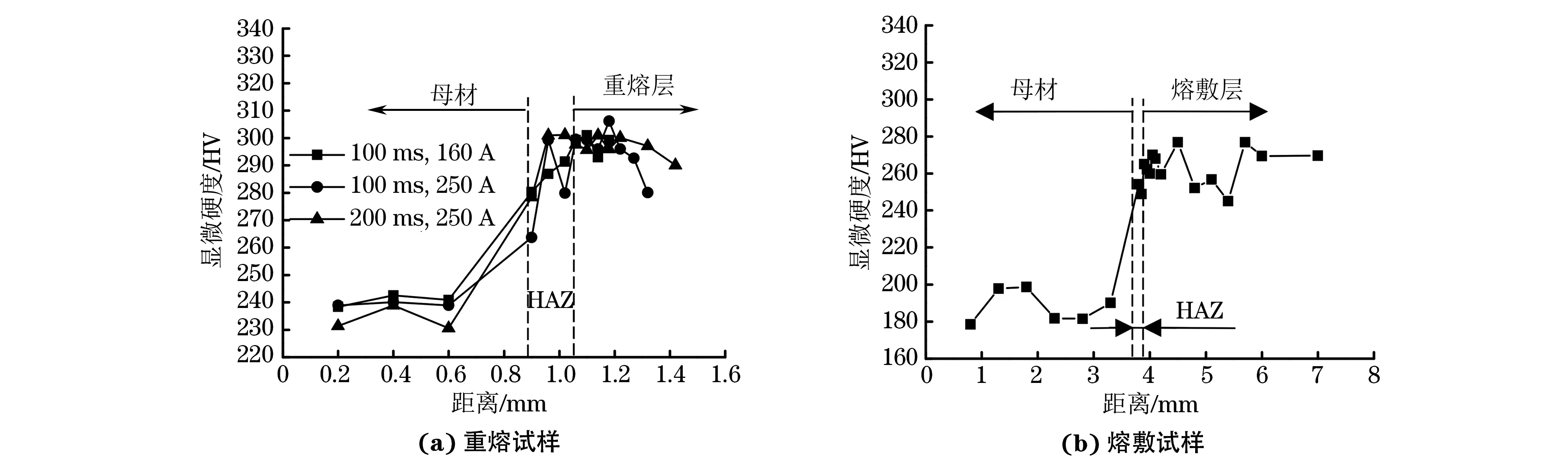

由图8可以看出,重熔和熔敷试样HAZ的硬度均比1Cr17不锈钢母材高,重熔层和熔敷层的硬度也均比1Cr17不锈钢母材高,未出现软化区。重熔和焊丝熔敷后,HAZ晶粒均未发生明显粗化,并且HAZ过热区晶粒内析出了比1Cr17不锈钢母材中更多的铬的碳、氮化物,起到了析出强化的作用,因此HAZ硬度高于母材。重熔层组织虽然为铁素体柱状晶,但由于柱状晶内存在极细小的铁素体胞状晶,起到了细晶强化的作用,因此其硬度高于母材。熔敷层近熔合线处区域的铁素体柱状晶内既析出了较多的铬的碳化物和氮化物,又形成了少量马氏体,同时晶界也存在连续分布的马氏体,均起到了一定的强化作用,因此该区域的硬度明显高于母材;而距熔合线较远的区域,由于奥氏体含量较高,加之其晶粒极为细小,细晶强化效果也显著,故硬度也高于母材。

图8 重熔试样和不锈钢焊丝熔敷试样的显微硬度分布Fig.8 Microhardness distribution of remelting samples (a)and cladding sample with stainless steel wire (b)

2.4 电化学性能

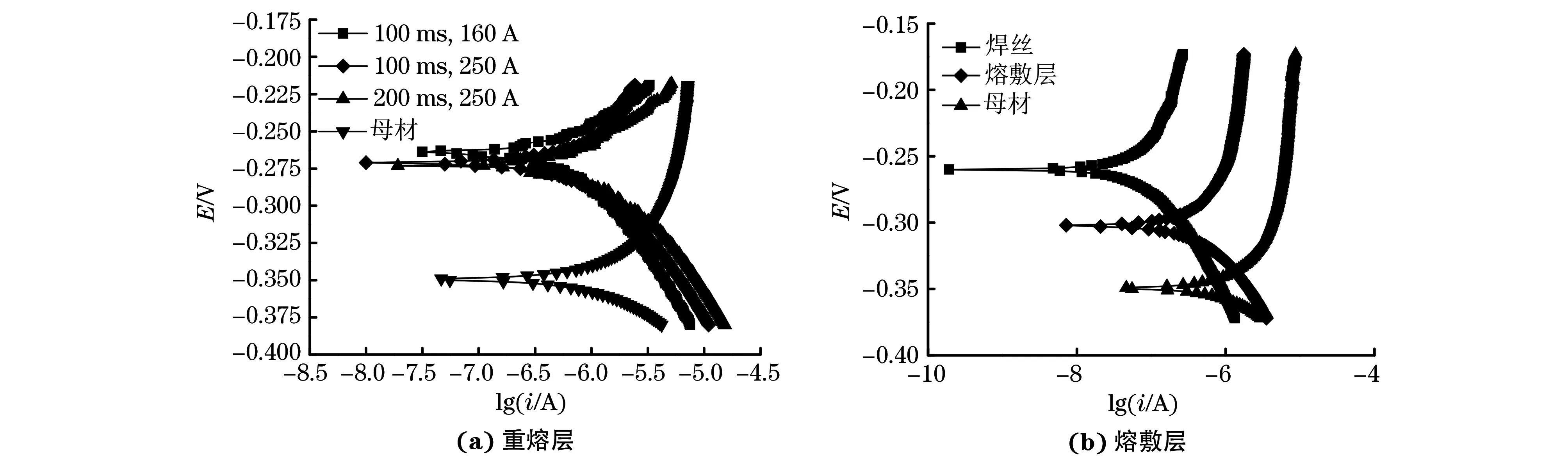

由图9可见:3种参数下重熔层的自腐蚀电位均显著高于母材,并且随着热输入的增加,自腐蚀电位减小。这是因为重熔层的晶粒较母材发生显著细化,而晶粒的细化意味着原子能量较高的晶界数量的增加,亦即活性原子数量的增多;活性原子数量的增加使得腐蚀反应中钝化膜(Cr2O3)的形成能力提高[21-22],同时钝化膜的稳定性也得到增强,从而有效防止腐蚀性离子(如Cl-)的穿透,耐腐蚀性能得到提高。此外,母材虽然碳含量较高,但因其重熔层形成时的冷却速率极快而限制了碳原子扩散,从而抑制了Cr23C6等碳化物的沿晶析出,提高了耐晶间腐蚀性能[23-25]。

图9 重熔层和不锈钢焊丝熔敷层的极化曲线Fig.9 Polarization curves of remelting layers (a)and cladding layer with stainless steel wire (b)

ER347L不锈钢焊丝、焊丝熔敷层、1Cr17不锈钢母材的自腐蚀电位依次减小。熔敷层主要是由ER347L不锈钢焊丝熔化后形成的,含有比1Cr17不锈钢母材更少的碳及更多的稳定化元素铌,从而抑制了晶界Cr23C6的析出,提高了熔敷层的耐晶间腐蚀性能;同时,熔敷层中的奥氏体胞状晶比1Cr17不锈钢母材中的晶粒细小,晶粒的细化提高了钝化膜的形成能力;此外,熔敷层组织主要由奥氏体构成,而奥氏体的自腐蚀电位通常比铁素体高。因此,熔敷层的耐腐蚀性能优于母材。焊丝材料是经稳定化处理的奥氏体不锈钢,耐晶间腐蚀性能优良,加之其未受焊接热循环的影响,故焊丝的耐腐蚀性能优于其熔化后所形成的熔敷层。

3 结 论

(1)采用TIG冷焊对1Cr17不锈钢表面进行重熔时,若冷焊时间范围分别为200~150 ms、150~100 ms、100~50 ms,则匹配的最小冷焊电流分别为40,70,100 A。采用直径1.0 mm的ER347L不锈钢焊丝在1Cr17不锈钢表面进行TIG冷焊熔敷时,若采用的冷焊时间分别为50,100,160,200 ms时,则匹配的最小冷焊电流分别为230,190,150,120 A。

(2)采用TIG冷焊在1Cr17不锈钢表面进行重熔以及进行ER347L不锈钢焊丝熔敷,可解决传统方法焊接时1Cr17不锈钢热影响区晶粒易粗化的问题,所得重熔层和熔敷层组织均比1Cr17不锈钢母材的组织细小,并且形成的热影响区宽度均不超过250 μm。

(3)1Cr17不锈钢表面TIG冷焊重熔层和焊丝熔敷层比母材具有更优异的耐腐蚀性能和更高的显微硬度,且均未出现硬度软化区。