两种尿素大颗粒造粒技术比较

2016-03-04武志宽韩雪冬中煤鄂尔多斯能源化工有限公司鄂尔多斯017300

武志宽 韩雪冬 中煤鄂尔多斯能源化工有限公司 鄂尔多斯 017300

设计技术

两种尿素大颗粒造粒技术比较

武志宽*韩雪冬中煤鄂尔多斯能源化工有限公司鄂尔多斯017300

摘要通过对荷兰荷丰公司的两种尿素大颗粒工艺技术的描述,从工艺性能特点、能耗及实际操作等方面进行分析,对这两种技术的优缺点进行比较。

关键词尿素大颗粒造粒室冷却室洗涤器风机

*武志宽:工程师。1988年毕业于天津大学化学工程专业。从事化工生产技术管理。联系电话:(0477)3132298,E-mail:wuzhikuan@163.com。

1大颗粒尿素产品

尿素因氮含量高、性能良好、易于运输和贮存、施用方便,成为世界氮肥的主要品种。

国内绝大多数厂家生产小颗粒尿素,其产品颗粒较小、均匀程度差,且有相互粘连现象,在包装、运输和存储过程中还易吸潮结块,影响产品施用时肥效的发挥。当前化肥市场竞争激烈,所以提高尿素产品的质量,是增强企业产品竞争力的有效措施。大颗粒尿素在其含氮量方面与普通尿素相当,其缩二脲和水含量低。此外,大颗粒尿素的抗碎强度比普通尿素高2倍以上,不易粉碎、不易吸潮结块,适于长距离散装运输和存储。既降低了尿素的包装、运输和存储成本,也给商家和用户带来方便。

2世界大颗粒技术的发展

到目前为止世界上生产大颗粒尿素的工艺主要有伍德(原海德鲁技术)公司流化床造粒工艺、日本东洋工程公司(TEC)的流化床造粒工艺、荷兰斯塔米卡邦的流化床造粒工艺和荷兰绿色造粒公司(GGT)的流化床造粒工艺。

伍德大颗粒技术是世界上最早的流化床造粒技术,1978年在美国获得保护期为20年的专利,上世纪70年代已开始建厂。2002年,海德鲁在全世界范围内停止其大颗粒技术的转让,同时也停止了荷兰荷丰公司在中国的该技术代理权。2004年,海德鲁公司因并购和重组,该技术的所有权转到挪威YARA公司名下。2006年,伍德公司又从YARA手中收购该技术,现在更名为伍德大颗粒造粒技术。

日本东洋公司是第二家开始转让流化床造粒技术的公司。荷兰斯塔米卡邦公司技术开发也较早,但直至海德鲁公司停止在全球的技术转让后,才开始在市场推出自己的造粒技术。

海德鲁于2002年停止技术转让,荷兰荷丰公司组建了绿色造粒技术公司(简称GGT公司),开始组织国内外的专家进行研究开发,将开发研究中心设置在荷兰的阿姆斯特丹,在中国建立了中试装置,并于2004年开发了自己的工艺包,并申请了相关专利。在2011年,GGT公司又推出了全新的冷料循环(CRG)新工艺并获得专利,于2012年在山西晋城建成世界第一套日产3000t的示范装置。到目前为止国内新上的大部分大颗粒造粒技术,均采用了GGT公司和荷兰荷丰公司所开发和推广的专利技术。

3工艺技术

目前荷兰荷丰公司的大颗粒工艺技术分为两种:第一种是正压操作技术,利用流化风的压力和流速使得尿素颗粒在造粒室内沸腾,从而达到流化造粒的目的;第二种是负压操作技术,利用洗涤引风机将造粒室抽成高负压,让尿素颗粒在造粒室内沸腾,从而达到造粒的目的。

3.1正压操作技术

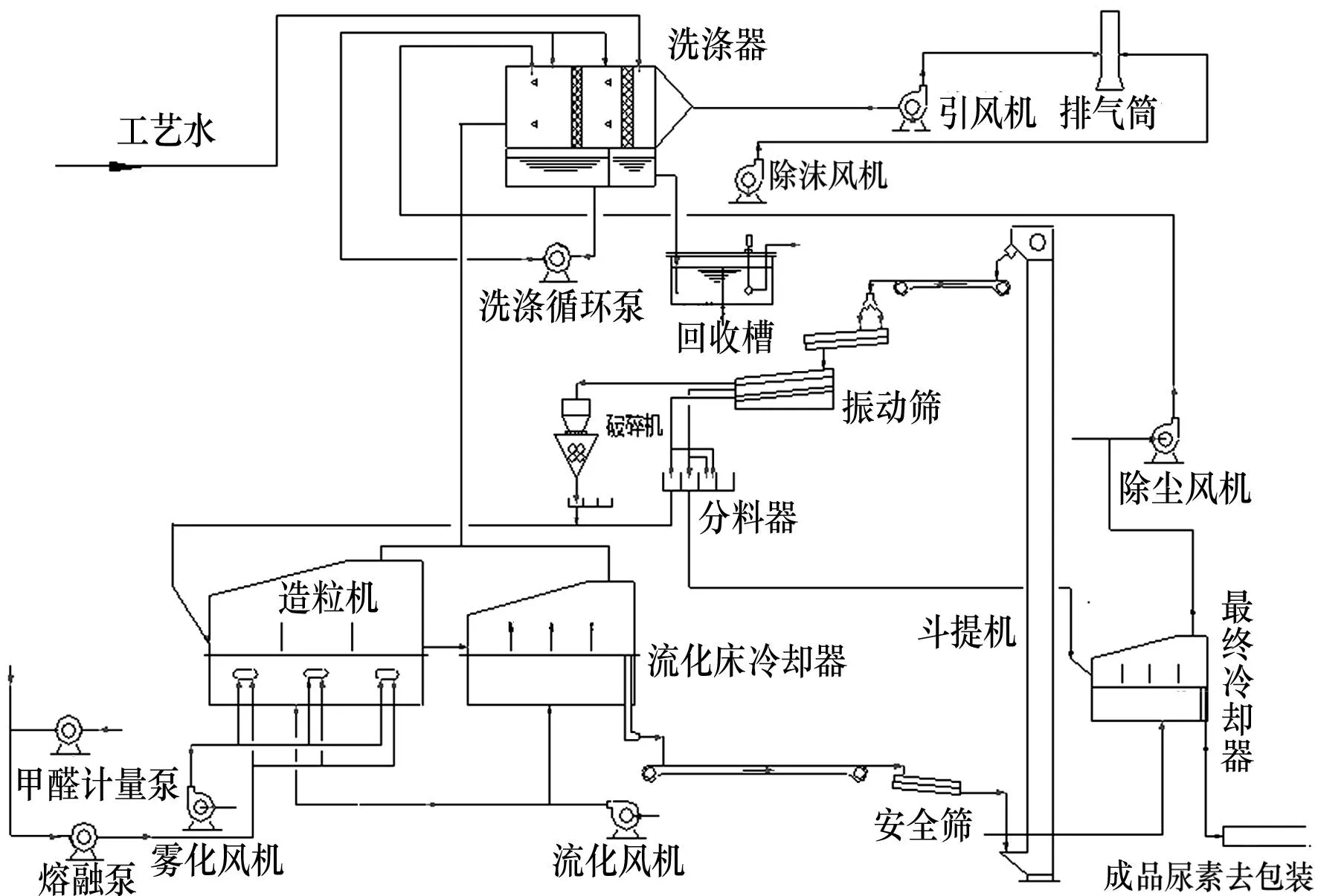

正压操作技术流程见图1。

图1 正压操作技术流程

以下按日产2860t规模进行描述。

从尿素蒸发工序来的浓度约为96%、温度为135℃的尿液通过调节阀进入造粒喷头(37%的甲醛溶液从熔融泵入口加入),从喷头出来的尿液被同一喷嘴吹出的雾化风(雾化风温度控制在132~135℃,压力控制在45kPa(G)雾化成小液滴,这些小液滴遇到位于多孔板上面被流化风吹起来的晶种后,均匀包裹在晶种的表面,形成大颗粒尿素。当颗粒的重量大于流化风托起力的时候,这些颗粒就会落到多孔板的表面,被流化风输送出造粒室(多孔板也叫做栅格或分布器,用于均匀地分布流化空气,使颗粒呈悬浮的流化状态,停车时还起支撑流化床层物料的作用。多孔板水平安装,密布直径2mm的小孔。多孔板斜向上45°冲孔,形成向前突出的边缘便于给尿素粒子形成向上和向前的推力。下箱体支撑多孔板、喷头和上箱体,里面充满着流化空气)。造粒室上箱体分成三到五个室:第一室接收循环晶种物流(细粉和破碎产品作为晶种物料),该物料从流化床层侧上方进入造粒机。第一室共装配四组尿素分配管(120个喷头)。第二室与第三室各装配三组尿液分配管(每室为90个喷头)以实现连续、均匀增大颗粒粒径。流化床冷却器和造粒机之间距离大约为0.6m。上箱体内的隔板焊接在造粒机壁上(没有调整部件)。尿素颗粒从造粒室出来后进冷却室,冷却室通常设置3个室,利用低温的流化风将尿素颗粒冷却到70℃以下。

尿素颗粒从流化床冷却器的流出速度,可通过控制流化床冷却器出料器的振动频率来控制,还可以通过调节挡板阀的位置进行手动调节出口流量。该阀安装在流化床冷却器出口振动器的溜管上。为避免造粒机和流化床冷却器料位过低,当流化床层高度降低到预设的低料位时,出料器必须停止/锁定。由振动出料器输出的物料,经过皮带到安全筛,筛出大于10mm的大颗粒以及结块尿素,送地下水槽溶解回收。出斗提机的尿素产品经三通分到两个分料皮带上,再经皮带出口送至 4台振动筛A/B/C/D,产品尿素被筛分成四部分:超大粒径尿素、大粒径尿素、成品粒径尿素与小粒径尿素,其中超大粒径尿素被送到回收槽溶解回收利用。直径在4.75~6mm大颗粒尿素进破碎机,破损成直径为1.5mm的尿素颗粒作为晶种通过分料器进造粒机,直径为2~4.75mm的颗粒通过分料器进最终冷却器冷却,冷却后的成品通过输送皮带进入包装系统,进行成品包装。小于2mm颗粒将通过分料器进造粒室作为晶种再次造粒。从造粒机出去的粉尘空气在排放到大气之前先被送到造粒洗涤器,进一步做洗涤处理,合格的空气通过烟囱排入大气。

出流化床的空气携带的粉尘量约占总产量的3%~5%,这些尿素粉尘在湿法洗涤段中以45%尿素溶液的形式被回收,并循环回尿素合成装置的蒸发段。通常,湿法洗涤段采用来自尿素合成装置的工艺冷凝液或解吸液(不含氨)作为洗涤组成水,同时补给因引风空气湿饱和化而蒸发的水。装置界区内设有一个小的溶液槽(也称回收槽),用于汇集所有固体和液体的溢流。

斗提机需要将造粒室出来的所有物料提升到一定的高度后再进筛分系统,靠重力来流动,由于化肥的流动特性,必须有足够的位差才能完成系统的运行,所以整个系统的框架比较高。由于尿素颗粒温度在70℃以上,会对斗提机的皮带和筛子的筛网造成一定的影响,降低使用寿命。

3.2负压操作技术

负压操作技术亦称为冷料循环(CRG)技术。

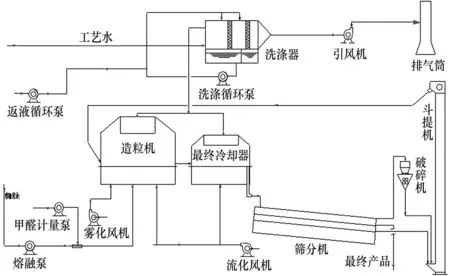

负压操作(CRG)技术流程见图2。

图2 负压操作(CRG)技术流程

从尿素蒸发工序来的浓度约为96%、温度为135℃的尿液通过调节阀进造粒喷头(37%的甲醛溶液从熔融泵入口加入),从喷头出来的尿液被同一喷嘴吹出的雾化风(雾化风温度控制在132~135℃,压力控制在45kPa(G)雾化成小液滴,这些小液滴遇到位于多孔板上面被洗涤引风机抽吸沸腾起来的晶种后,均匀的包裹在晶种的表面,形成颗粒尿素。在这种工艺技术中,流化风只是起一个辅助作用,其压力是“正压操作技术”的1/3(多孔板也叫做栅格或分布器,用于均匀地分布流化空气,使颗粒呈悬浮的流化状态,停车时还起支撑流化床层物料的作用。多孔板水平安装,密布直径2mm的小孔。多孔板斜向上45°冲孔,形成向前突出的边缘便于给尿素粒子形成向上和向前的推力。下箱体支撑着多孔板、喷头和上箱体,里面充满着流化空气)。造粒室上箱体分成三到五个室:第一室接收循环晶种物料(细粉和破碎产品),该物料从流化床层侧上方进造粒机。第一室共装配四组尿素分配管(120个喷头)。第二室与第三室各装配三组尿液分配管(每室为90个喷头)以实现连续、均匀增大颗粒粒径。流化床冷却器和造粒机之间距离大约为0.6m。上箱体内的隔板焊接在造粒机壁上(没有调整部件),尿素颗粒从造粒室出来后就进冷却室,冷却室通常设置5个室,靠近造粒的两个室内加入循环水冷却器,利用冷却水和低温的流化风将尿素颗粒冷却到45℃以下。有些装置还将最后两个冷却室的流化风通过一个氨冷却器,降低流化风的温度来实现尿素颗粒小于40℃(可根据当地气候条件确定)。

从流化床冷却器来的尿素颗粒经振动输料器取出,然后被送入A/B/C/D四台筛分机,尿素颗粒在此被筛分为三部分:偏大、偏小、尺寸合适的颗粒尿素。其中超大粒径尿素被送到回收槽溶解回收利用,直径在4.75~6mm大颗粒尿素进入破碎机,破损成直径为1.5mm的尿素颗粒作为晶种通过斗提机和分料器进造粒机;直径为2~4.75mm的颗粒通过分料器进入成品皮带送至包装系统进行包装;小于2mm将通过斗提机和分料器进造粒室作为晶种再次造粒。从造粒机出去的粉尘空气在排放到大气之前先被送到造粒洗涤器,进一步做洗涤处理,合格的空气通过烟囱排入大气。

出流化床的空气携带的粉尘量约占总产量的3%~5%,这些尿素粉尘在湿法洗涤段中以45%尿素溶液的形式被回收,并循环回熔融尿素装置的蒸发段。通常,湿法洗涤段采用来自尿素合成装置的工艺冷凝液或解吸液(不含氨)作为洗涤组成水,同时补充因引风空气湿饱和化而蒸发的水。装置界区内设有一个小的溶液槽(也称回收槽),用于汇集所有固体和液体的溢流。

负压操作技术的流程相对要简短一些,尿素颗粒出造粒室后就直接进入筛分,筛分后进入成品皮带送出界区。斗提机只需要将小颗粒晶种和破碎机破碎后作为晶种的尿素颗粒提升到一定高度后再进造粒室,所以它的能力就比前者要小一半。另外出冷却器的尿素颗粒温度低于40℃(称为冷料循环),既不影响斗提机和筛分机的性能,又能有效的避免产品结块现象。

3.3比较两种工艺技术的特点及能耗

以日产2860t大颗粒尿素的两种工艺技术为例,对其特点及能耗进行比较。

正压操作技术是利用流化风的压力和流速让造粒床层的尿素颗粒沸腾起来,洗涤引风机只需要将造粒室抽成微负压就可以连续运行,因此洗涤引风机的作用就是将造粒室的粉尘抽到洗涤器中进行洗涤,同时抽成微负压也是防止粉尘在大颗粒厂房内扩散,降低粉尘对环境的污染。

负压操作技术是利用洗涤引风机将造粒室抽成高负压,让进造粒床层的尿素颗粒在负压的状态下沸腾起来,而流化风机只是起辅助作用。

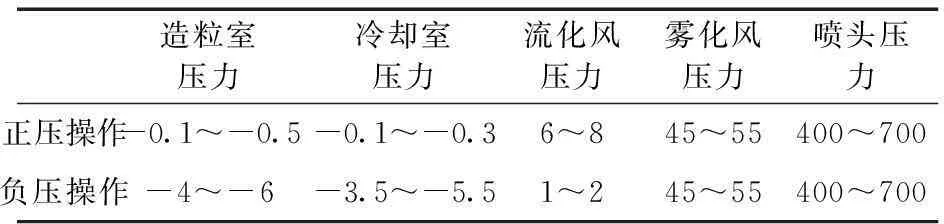

两种工艺的压力控制指标见表1。

表1 两种工艺的压力控制指标 (kPa(G))

从表1可见两种工艺的风压控制指标差别很大。

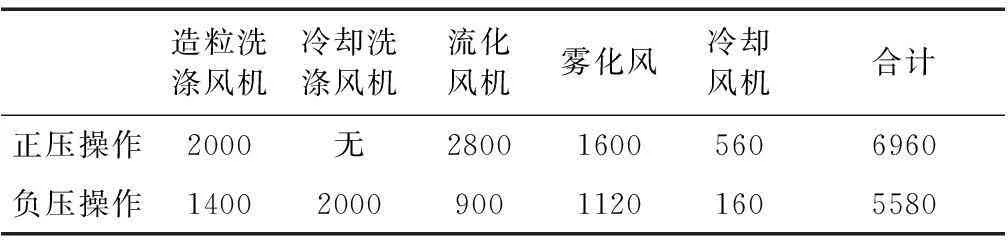

两种工艺的风机功率指标见表2。

表2 两种工艺的电耗 (kW)

从表2可见两种工艺耗电相差1380kW,负压操作技术的电耗比正压操作技术的电耗要低。

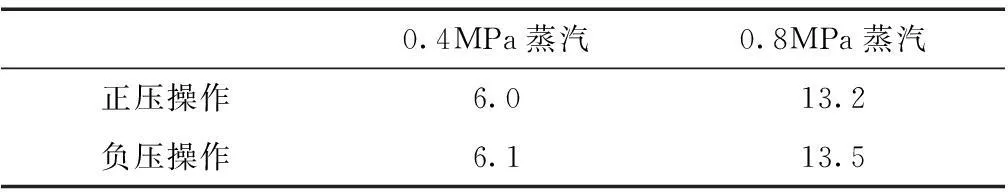

两种工艺的蒸汽消耗指标见表3。

从表3可见两种工艺的蒸汽消耗相差不大。

3.4两种工艺的实际操作

两种工艺技术在原始开车时操作顺序基本一致,但负压操作技术在正常运行时冷却室的负压较

表3 两种工艺的蒸汽消耗 (t/h)

难控制,料位的高低会直接影响到冷却室的负压,冷却室的负压高低将直接影响到系统的正常运行和产品质量,因此在操作过程中一定要严格控制好造粒室和冷却室的负压差,一旦负压不平衡就会直接导致造粒室的料位大幅度的波动,甚至会出现造粒室没有晶种的现象,从而影响到整个系统的运行。正压操作技术一般不会出现类似的情况,只是在负压过低时会造成粉尘从系统中出来,污染环境。

在负压操作技术中,由于系统需要高负压才能使造粒室内的晶种沸腾起来,强有力的抽吸会使得应该成为晶种的小颗粒变成了粉尘,大量的粉尘会粘结在造粒室顶部,随着粉尘粘结的量越来越多,就会有一些粘结在一起的大块粉尘掉落到造粒机里面,堵住尿液喷头,使得造粒系统恶化,最后只能停车处理。同时掉落的大粉尘块也会对多孔板造成损坏。因此负压操作技术的运行时间相对要比正压操作技术短。随着粉尘量的增多,洗涤系统的负荷也会加重,因此在负压操作技术中,洗涤器的有效洗涤面积要比正压操作技术大,洗涤回收量也比较大,增加了蒸发系统的负荷。

4结语

目前国内运行及在建的大颗粒造粒项目,大部分都在使用荷丰公司推广的绿色造粒技术,无论是正压操作技术还是负压操作技术,都是比较先进的造粒技术,操作程序和控制系统的简单化让大颗粒操作技术变得简单轻松,员工培训一周就能直接上岗操作。产品的质量也容易控制,尤其是缩二脲和水份很易控制在国标范围内。

负压操作技术进入市场较晚,实际运行装置相对较少,仍然存在一些技术问题需要改进和完善。但负压技术具有流程短、能耗低、操作简单方便等特点,已深受广大用户的青睐,通过进一步改进和优化,有望成为未来主流尿素大颗粒造粒技术。

(收稿日期2015-11-29)