气相法聚乙烯装置排放气回收膜分离、深冷改造方案比较

2016-03-04中石化宁波工程有限公司兰州分公司兰州730060

丛 丰 中石化宁波工程有限公司兰州分公司 兰州 730060

气相法聚乙烯装置排放气回收膜分离、深冷改造方案比较

丛丰*中石化宁波工程有限公司兰州分公司兰州730060

摘要本文简要介绍了膜分离和深冷分离回收技术的基本原理,提出了三种针对气相法聚乙烯装置排放气回收单元设置的技术改造方案,并对各改造方案的特点和产生的效益进行比较分析。

关键词气相法聚乙烯排放气回收膜分离深冷分离

*丛丰:工程师。2006年毕业于兰州大学化学工程与工艺专业。从事化工工艺系统设计及工艺配管设计工作。

联系电话:(0931)7542617,E-mail:congf.snec@sinopec.com。

气相法聚合工艺在我国聚乙烯装置中占有重要地位,排放气回收单元是气相法聚乙烯工艺的一个重要组成部分,其主要是通过传统的压缩、冷凝的方式回收反应系统中未反应的大量烃类物质,达到降低物耗和节能环保的目的。但在典型工艺中,受到压缩能力和冷凝温度的限制,仍有部分烃类气体无法回收利用而直接排放到火炬系统,造成原料浪费和排放污染。随着国内对降耗、节能、减排的重视,一些已建成的装置逐步开始进行技术改造,将膜分离回收技术、深冷分离回收技术以及其它一些尾气回收技术逐渐运用到气相法聚乙烯排放气回收单元中,进一步提高了共聚单体和异戊烷的回收率,同时也提高了乙烯和氮气的回收利用。本文将针对以膜分离回收技术和深冷分离回收技术为基础的三种改造方案进行介绍和比较。

1排放气回收单元工艺流程

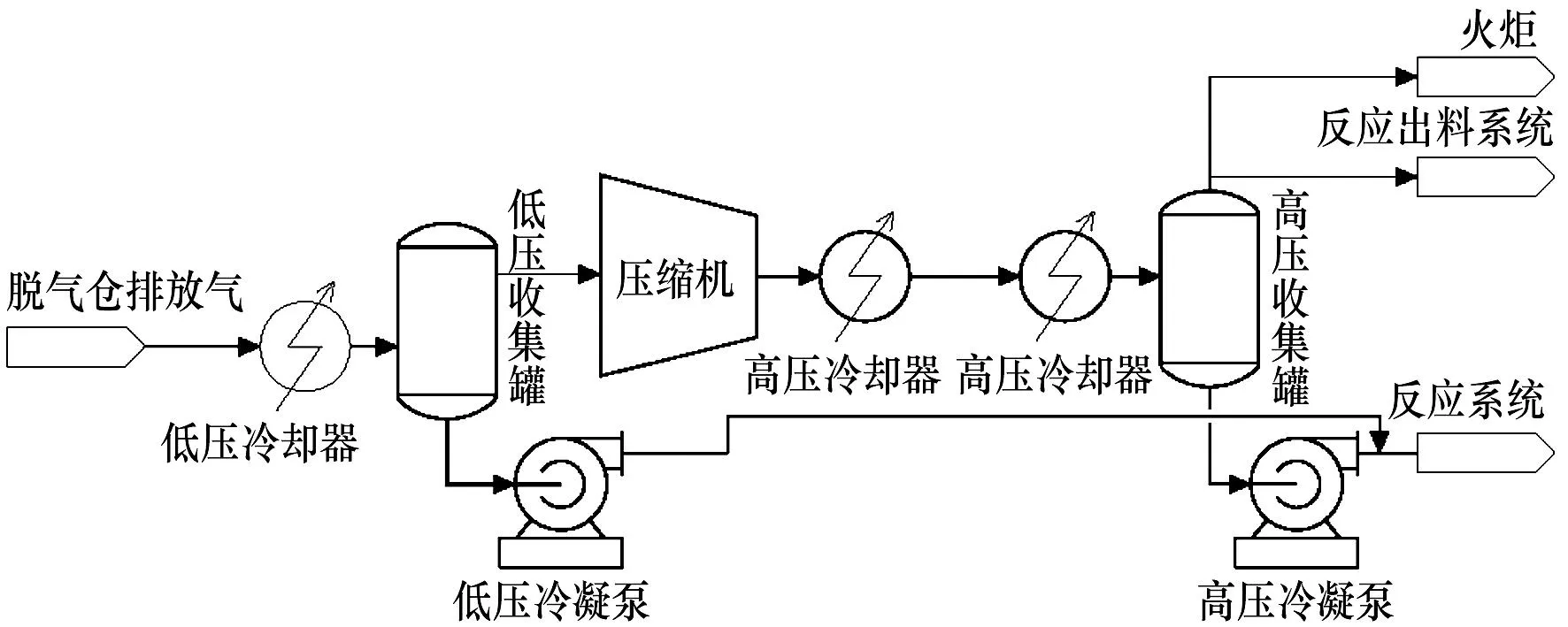

产品脱气仓顶部出来的排放气进排放气回收单元,经过低压冷却器冷却,冷凝液收集在低压收集罐中,通过低压凝液泵最终送至反应器进料系统。低压收集罐排出的气体进压缩机升压,被增压的气体经高压冷却器冷却和高压冷凝器冷凝,冷凝物收集在高压收集罐中。冷凝液通过高压凝液泵送至反应器进料系统,高压收集罐排出的压缩气体部分送入产品卸料系统,过量的气体送往火炬系统。排放气回收单元典型工艺流程见图1[1]。

图1 排放气回收单元典型工艺流程

2膜分离、深冷分离回收技术

目前,国内部分已建成的气相法聚乙烯装置对排放气回收系统进行了改造,以提高共聚单体和异戊烷的回收率。常用的回收技术:膜分离、深冷分离和膜分离+深冷组合。

膜分离回收技术是以选择性透过膜为分离介质,在膜两侧推动力(如压力差、浓度差或电位差)的作用下,原料侧的组分可选择性地透过膜,实现分离和提纯的目的。气体膜分离技术是将膜与原料气接触,利用气体中各组分通过膜时的渗透率的差异,渗透速率快的气体(如烃类气体)将在渗透侧富集,而渗透速率慢的气体(如氮气)则在原料侧富集。整个渗透过程是一个先溶解再扩散的过程,首先气体分子在膜表面溶解,然后气体分子在膜内向膜另一侧扩散,最后从膜另一侧表面解析扩散出来,见图2[2]。目前,在国内各套聚乙烯装置对排放气回收单元的改造中,增设膜分离技术居多,比如广州石化、天津石化、武汉石化等[3]。

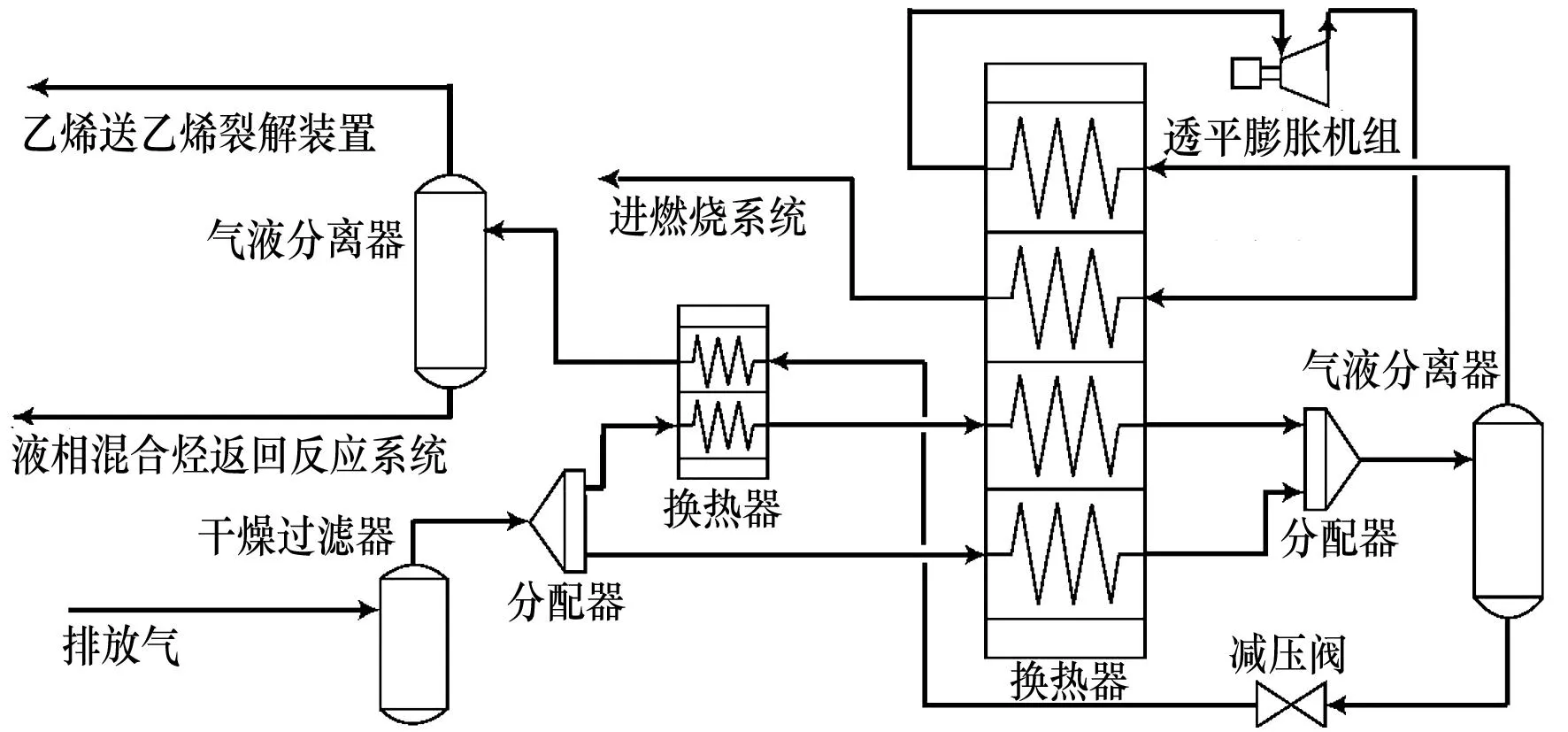

深冷分离回收技术是以气体或气体混合物作为工质,利用透平机通过气体绝热膨胀制取-100℃以下的低温,通过高效换热器返流回收低温冷量,利用排放尾气中各组分沸点的差异,将混合气体中高沸点的组分(如丁烯-1、异戊烷等烃类)液化,然后经过气液分离器使液相烯烃从混合气体中分离出来。膨胀机是深冷分离回收技术的关键设备,目前被广泛应用于中、深冷制冷工艺,它可以获取很低的温度,是轻烃回收工艺的一个有效手段。中原石化公司1500Nm3/h无动力混合烃回收装置是深冷分离回收技术在国内聚乙烯装置的首次应用,该装置已于2012年12月一次开车成功[4]。深冷分离回收系统工艺流程见图3[5]。

图2 溶解、扩散机理

图3 深冷分离回收系统工艺流程

膜分离+深冷分离回收技术是以上两种工艺技术的组合。混合气体先通过膜分离设施,使烃类(如丁烯-1、异戊烷)气体部分通过渗透侧得到富集,未渗透的节流气体进深冷分离系统。与单纯的深冷分离相比,此时进深冷分离系统节流气的热容较原混合气有所降低,所以膨胀机通过等熵膨胀过程可以获得更低的温度,从而加强了进一步低温冷凝回收剩余的轻质烃(如乙烯、丁烯-1、异戊烷)的效果,尤其是对乙烯的回收效果明显。

3回收技术改造方案

3.1改造方案设计基础

目前,国内气相法聚乙烯装置的生产规模以300kt/a的产能居多,根据此规模,排放气回收系统排往火炬的气量按800kg/h、年操作8000h计,设计操作弹性60%~110%。

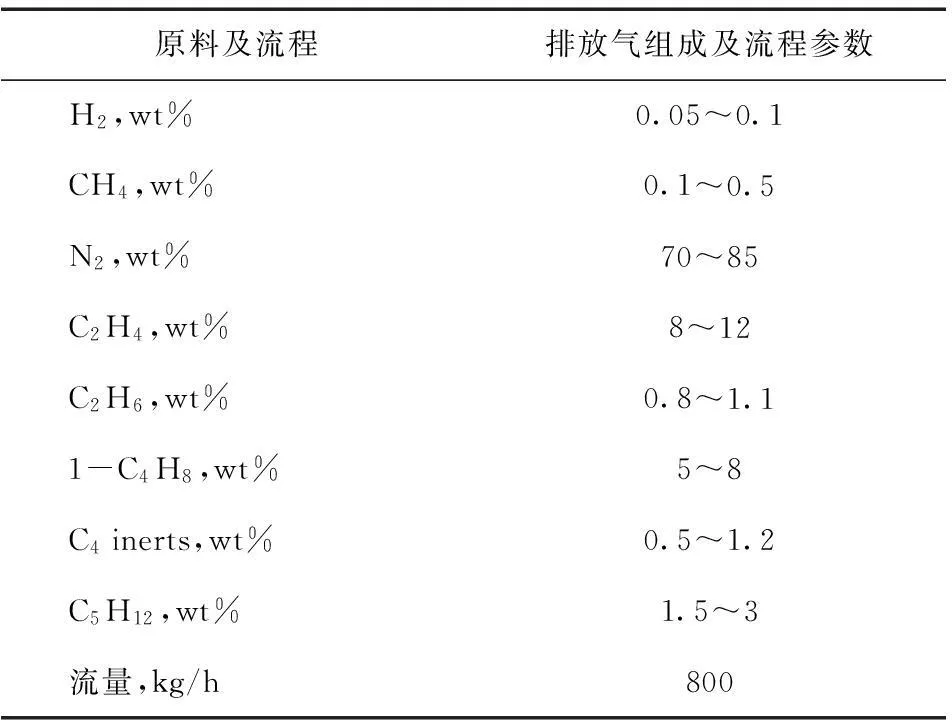

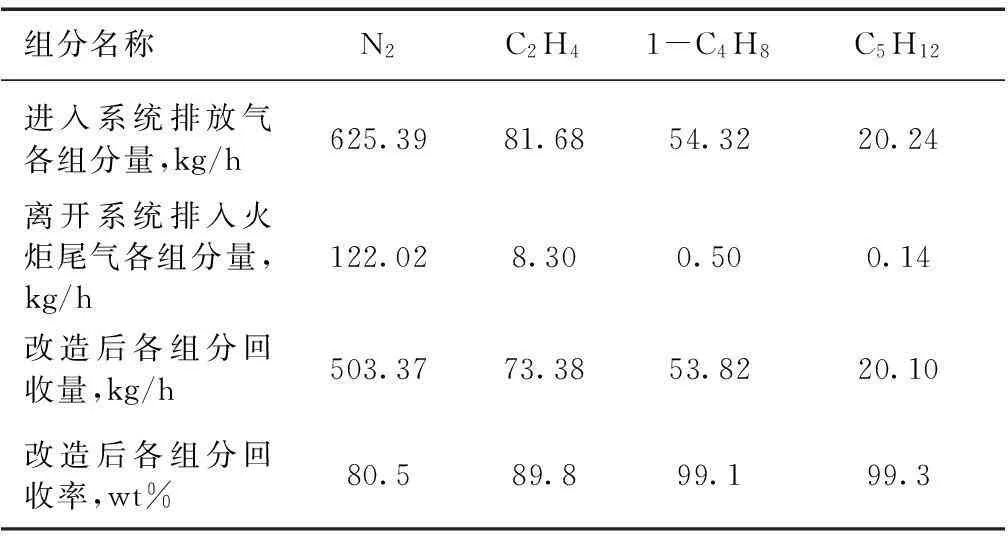

装置排放气回收单元排往火炬的排放气组成及操作流程见表1。

表1排放气组成及流程参数

原料及流程排放气组成及流程参数h1,wt%0.05~0.1Cp,wt%0.1~0.5N2,wt%70~85C2p,wt%8~12C2H6,wt%0.8~1.11-C4H8,wt%5~8C4inerts,wt%0.5~1.2C5H12,wt%1.5~3流量,kg/h800

3.2膜分离回收技术

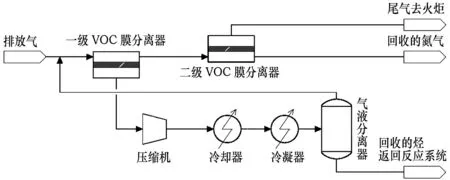

排放气回收单元高压凝液罐顶部排往火炬的排放气进入膜分离设施,经过滤器去除可能含有的液滴和粉尘,进一级膜分离单元进行渗透分离,渗透气为富集烃类(丁烯-1、异戊烷)气体,渗透气经压缩机加压至1.2MPa(G),再经过冷却、冷凝,进气液分离器分离出烃类凝液并最终返回反应系统,气液分离器分离出的不凝气与原火炬气一同再返回至膜分离单元。一级膜分离单元的非渗透气进二级膜分离单元,在截留侧得到净化氮气,渗透气则排入火炬系统。膜分离回收技术改造方案流程见图4。

图4 膜分离回收技术改造方案流程

由于是改造项目,现有排放气回收单元的设备已定型,原排放气压缩机完全接纳一级膜分离单元富集的渗透气能力不足,同时原有冷换设备和冰机也无法满足系统的冷量需求,因此需要新增一台压缩机和相关的冷换设备(主要包括冰机、换热器、气液分离器等)才能保证回收效率和原有排放气回收系统的平稳操作。

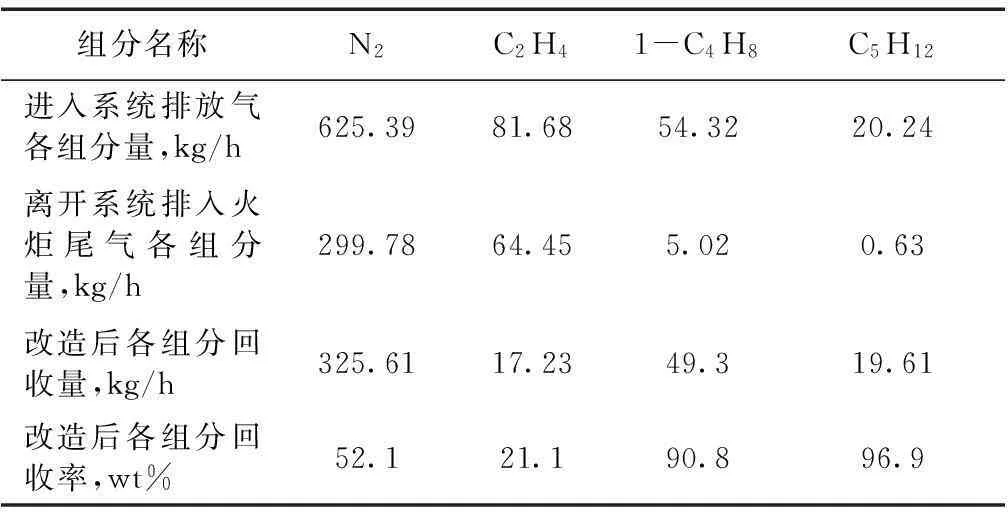

表2膜分离回收技术改造方案物料表

组分名称N2C2p1-C4H8C5H12进入系统排放气各组分量,kg/h625.3981.6854.3220.24离开系统排入火炬尾气各组分量,kg/h199.7864.455.020.63改造后各组分回收量,kg/p25.6117.2349.319.61改造后各组分回收率,wt%52.121.190.896.9

3.3深冷分离回收技术

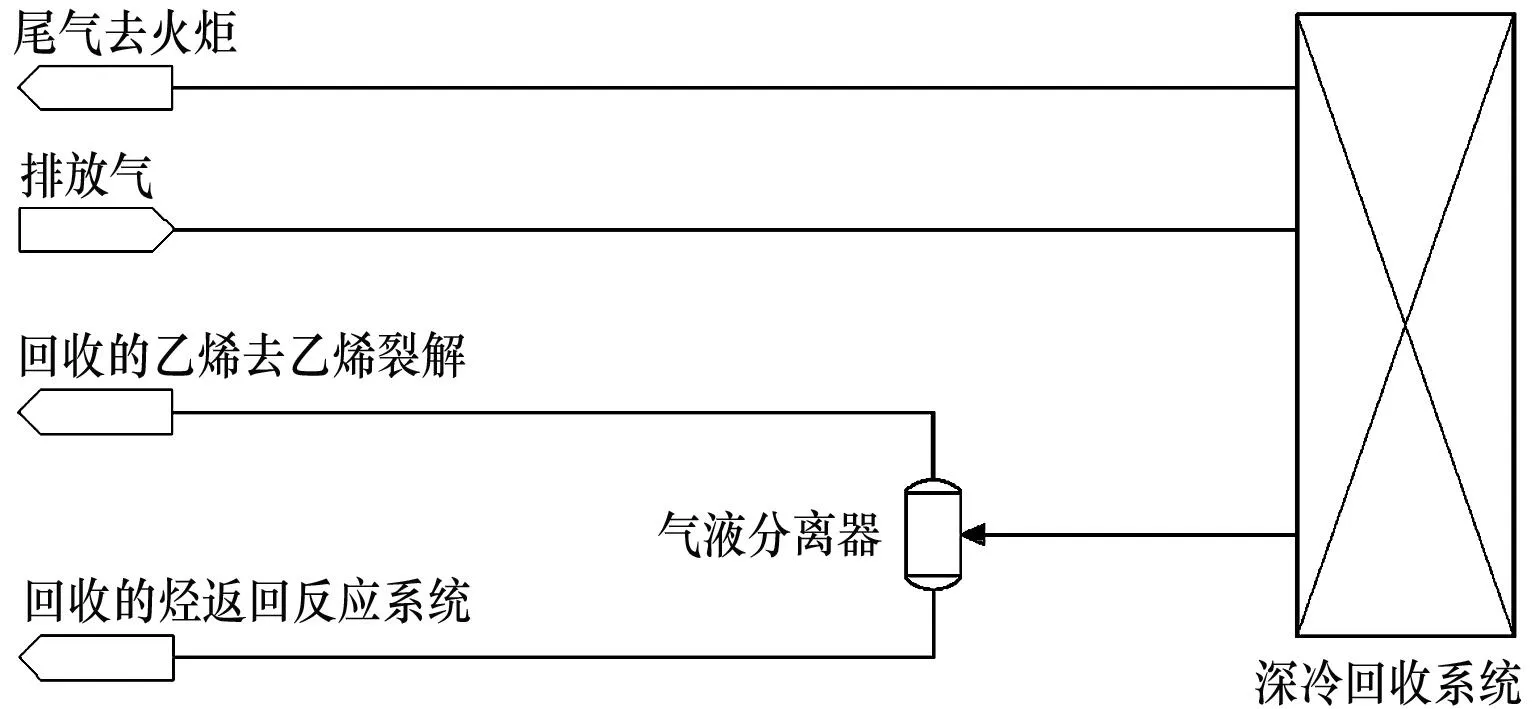

排放气回收单元高压凝液罐顶部排往火炬的排放气进深冷分离回收系统,气体在深冷单元被逐级冷却,温度逐渐降低。从深冷系统回收的烃类混合物在分液罐中进行气液分离,罐顶得到的富乙烯气去乙烯裂解,罐底得到回收的丁烯-1、异戊烷返回至排放气回收单元的低压收集罐并最终送往反应系统。膨胀机做功后的尾气排往火炬系统。整个深冷系统包括透平膨胀机、板翅式高效换热器、高压分液罐、低温闪蒸罐,共同集合在一个冷箱中(流程见前述)。深冷分离回收技术改造方案见图5。

图5 深冷分离回收技术改造方案

深冷分离回收技术改造方案的排放气中丁烯-1和异戊烷的回收率较高,均可达99%。但由于排放气中混合烃类全部在深冷系统进行回收,冷量需求大,所以当混合气中烃类含量较高时,受透平膨胀机冷量的制约,混合烃的回收率下降,特别是轻质烃如乙烯、乙烷等的回收率较低。此方案乙烯的收回率约为30%,氮气的纯度在90%左右,达不到聚乙烯装置的使用要求。深冷分离回收技术改造方案物料表见表3。

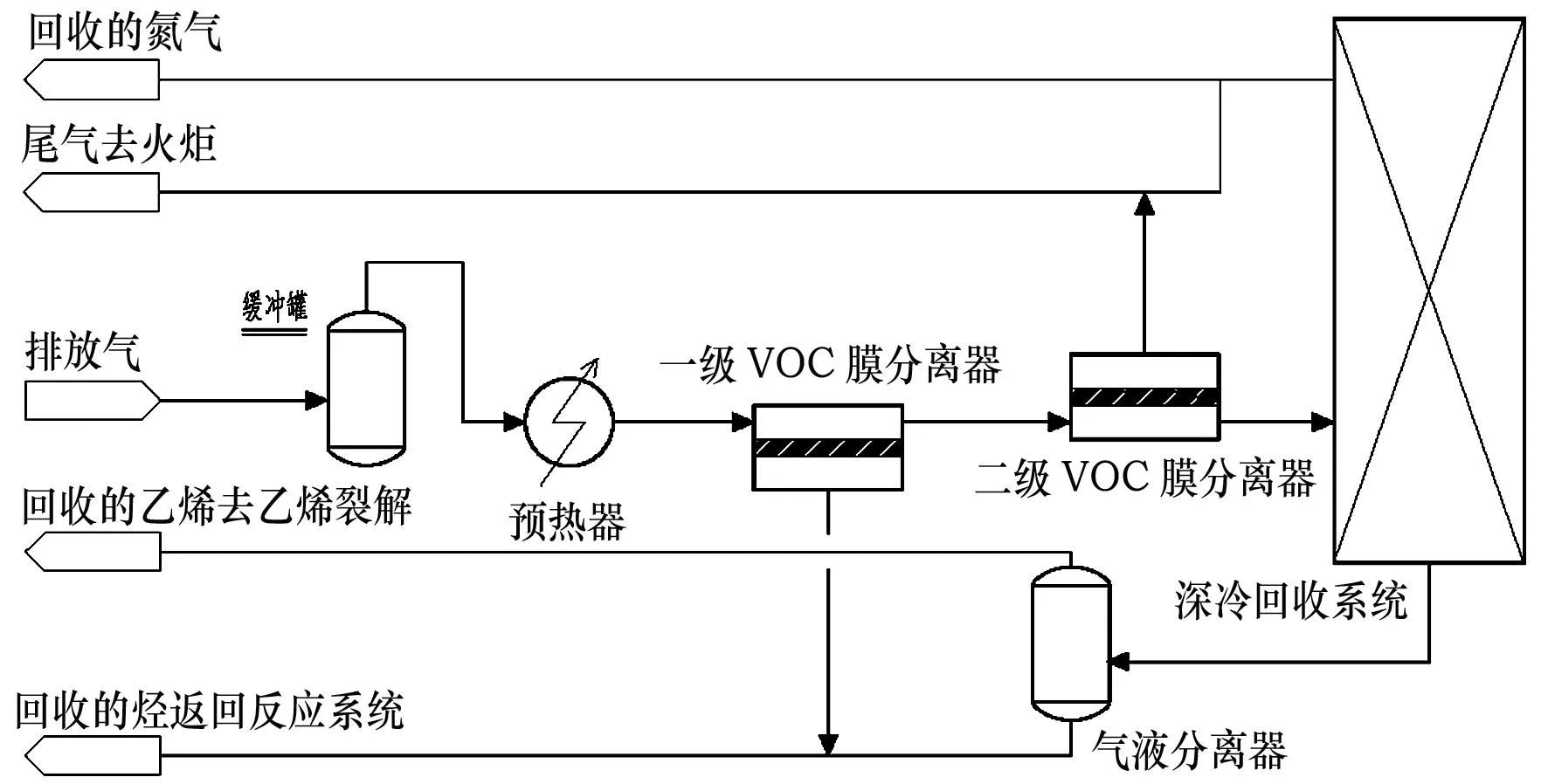

3.4膜分离+深冷分离回收技术

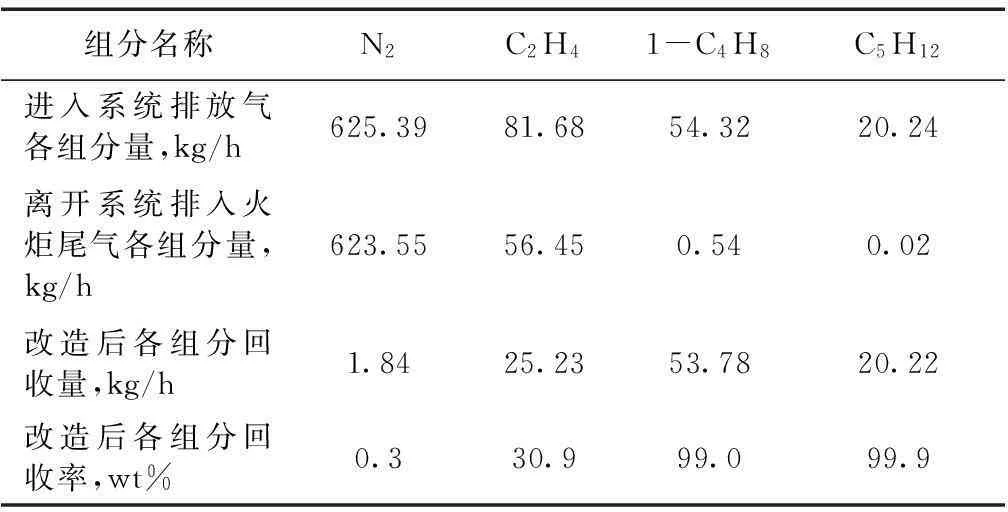

表3深冷分离回收技术改造方案物料表

组分名称N2C2p1-C4H8C5H12进入系统排放气各组分量,kg/h625.3981.6854.3220.24离开系统排入火炬尾气各组分量,kg/h623.5556.450.540.02改造后各组分回收量,kg/h1.8425.2353.7820.22改造后各组分回收率,wt%0.330.999.099.9

图6 膜分离+深冷分离回收技术改造方案流程示意图

膜分离+深冷分离回收技术改造方案的排放气中丁烯-1、异戊烷总的回收率最高也可达99%以上,同时乙烯的收回率增加到89%左右,排放气中总烃的回收率也达到了较好的水平。另外,氮气的回收率约为80%。膜分离+深冷分离回收技术改造方案物料表见表4。

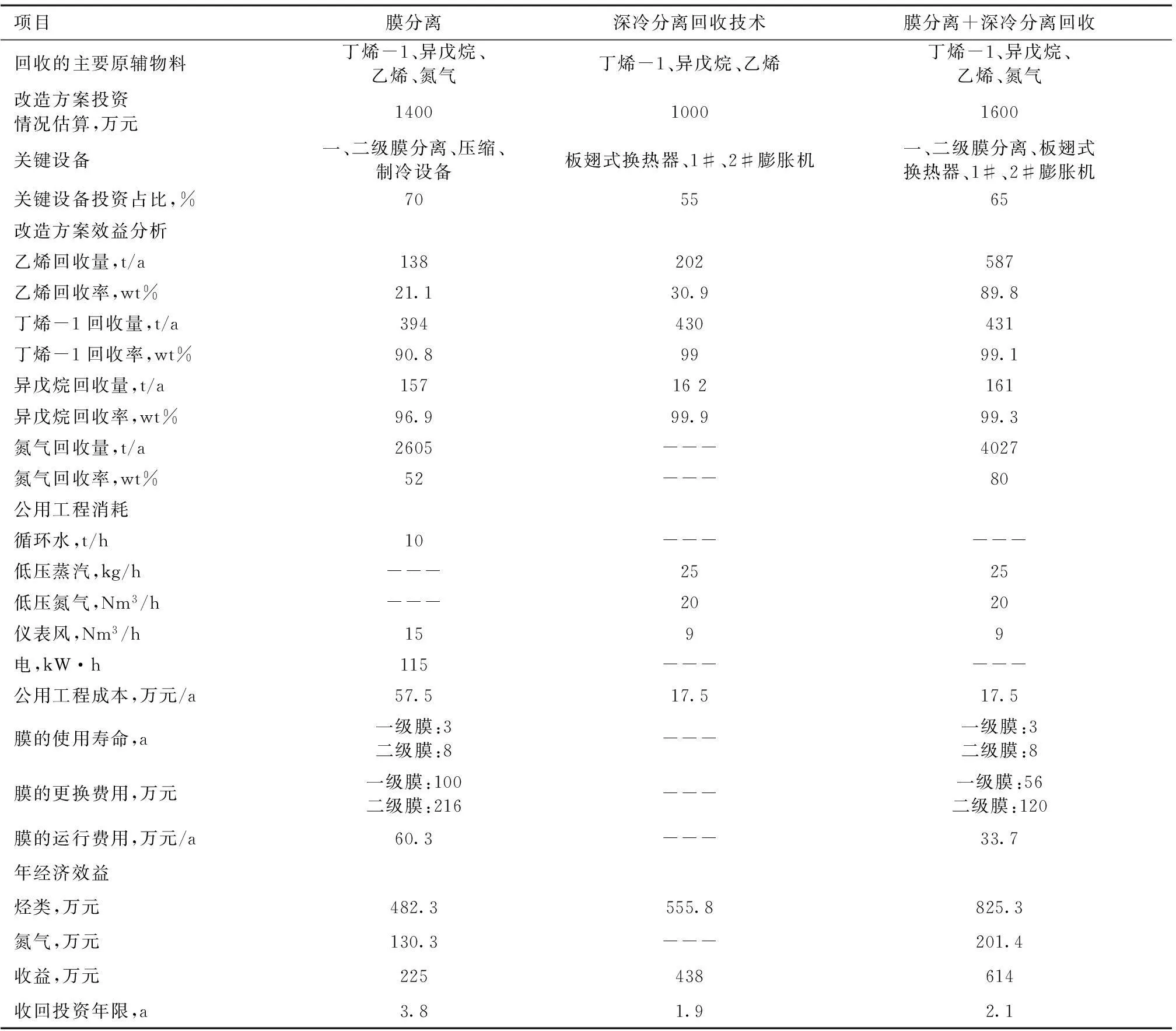

4膜分离、深冷回收技术改造方案比较

膜分离回收技术方案的优点在于混合气体中单体烃(丁烯-1、异戊烷)的直接回收率较高,在90%以上。另外,回收的氮气纯度较高,可以被装置使用。其缺点是在不改造现有排放气回收单元设备的情况下,需另增一套小压缩/冷凝系统,设备投资高,还需额外提供动力。另外,混合气中的乙烯、乙烷回收率低。

表4 膜分离+深冷分离回收技术改造方案物料表

深冷分离回收技术改造方案使用的设备少,投资最低,混合气体中单体烃(丁烯-1、异戊烷)的回收率高,但乙烯、乙烷回收率较低且氮气由于纯度较低无法被装置利用。

膜分离+深冷分离回收技术改造方案的混合气体中单体烃(丁烯-1、异戊烷)的回收率高,乙烯、乙烷的回收率显著增加,总烃的回收率最高,排往火炬的尾气中烃含量最低,在得到较好经济效益的同时也减少了火炬燃烧尾气对环境的污染。另外,氮气的纯度较高,可以被装置利用。

三种回收技术改造方案效益对比见表5。

表5 回收技术改造方案效益对比

注:① 烃类按7000元/t、氮气按500元/t计算收益,年操作工时以8000h计;② 烃回收率=100%-(尾气中该组分的含量/原排放气中该组分的含量)×100;③ N2回收率=100%-(尾气中氮气的含量/原排放气中氮气的含量)×100;④ 年收益和收回投资年限仅按照回收烃类产生的经济效益计算;⑤ 固定资产折旧按照10年计;⑥ 公用工程消耗成本核算[6]:电按0.55元/kW·h计;仪表风按0.4元/Nm3计;氮气按0.8元/Nm3计;循环水按0.26元/t;蒸汽按90元/t计。

5结语

参考文献

1刘秀兰,王树芳. 气相硫化床聚乙烯装置排放气回收工艺的改进[J]. 石油化工设计, 2003,20(3):5-7.

2袁旭. 有机蒸汽膜分离技术在聚乙烯装置的应用[J]. 广州化工,2008,36(3):84-86.

3朱炳焕. 无动力深冷分离技术在气相法聚乙烯装置中的应用[J] 现代化工,2015,35(1):160-162.

4金书文. 聚乙烯装置在国内首次应用深冷分离技术[J] .化工装备技术,2013,34(1):42.

5杨中维. 深冷分离技术在聚乙烯装置中的应用[J]. 石化技术, 2013,20(2):32.

6中国石油化工项目可行性研究技术经济参数与数据[M] .中国石油化工集团公司经济技术研究院,2014.

(收稿日期2015-11-02)