钠硝石粉矿浸取工艺研究

2016-03-04程先明戴斌联化工部长沙设计研究院长沙410116

程先明 戴斌联 化工部长沙设计研究院 长沙 410116

钠硝石粉矿浸取工艺研究

程先明*戴斌联化工部长沙设计研究院长沙410116

摘要以新疆地区钠硝石矿中较难处理的粉矿(d≤3mm)为对象,研究钠硝石粉矿浸取工艺,确定螺旋浸取的操作条件和钠硝石粉矿浸取主要工艺参数,优化出合理的工艺路线。

关键词钠硝石浸取螺旋分级机

*程先明:工程师。2009年毕业于北京化工大学化学工程专业。主要从事钾肥等无机化工项目工程设计工作。

联系电话:(0731)89956620,E-mail:cxm.0504@163.com。

钠硝石是一种富含NaNO3的矿石资源,钠硝石矿床在世界上分布范围小,属世界稀有化学矿品种。其理论组成一般为(w%):Na2O 36.5,N2O563.5,但常含有NaCl、Na2SO4及CaCl2等混入物。世界上主要的硝酸盐矿床分布在智利、中国、美国、玻利维亚、秘鲁等国家,其中以智利阿塔卡玛(Atacama)沙漠硝酸盐矿床规模最大,钠硝石储量约2.5亿吨。目前新疆在东疆地区共探明钠硝石矿资源量2.5亿吨,与世界最大的钠硝石矿主产地智利的资源量持平,成为全球最大的钠硝石矿富集区之一。[1]

钠硝石可用于制造氮肥、硝酸、炸药和其它氮素化合物;还可用作冶炼镍的强氧化剂,玻璃生产中白色坯料的澄清剂,生产珐琅的釉药,人造珍珠的粘合剂等。

以天然钠硝石矿为原料生产硝酸钠的基本过程是利用浸取操作从矿石中溶解出硝酸钠,然后利用分步结晶法获得产品。提取工艺有桑克斯法、古杰赫姆法、改进的古杰赫姆法。目前,较为常用的为改进的古杰赫姆法[2],见图1。

图1 改进的古杰赫姆法生产硝酸钠工艺流程

无论采用哪种工艺路线,在钠硝石破碎过程中都会产生大量的粉矿(d≤3mm),一般为原矿量的20%~35%(w),这些粉矿会给浸取带来诸多问题。目前,工业生产上常规的堆浸和粉浸工艺存在浸取回收率低、耗水量大、卤水浓度低等问题。

本研究的目的:解决钠硝石粉矿浸取的技术难题。克服钠硝石常规浸取工艺耗水量大、卤水浓度低、系统回收率低的不足,也为了克服钠硝石单纯动态溶浸能耗大,耗水量大,不能直接制得高浓度卤水的不足,提供一种耗水量小,浸取效率高,收率高,卤水浓度高,成本低的粉矿浸取钠硝石中NaNO3的生产工艺。本工艺与智利阿塔卡玛矿区堆积浸取工艺相比可节水40%以上;与目前国内钠硝石矿常规浸取工艺相比,可节水25%~30%。本工艺适用于新疆这样严重缺水地区,具有较好的经济效益和社会效益。为新疆地区钠硝石矿工业化生产提供指导和借鉴作用。

1试验

1.1原料

本试验在新疆东疆地区硝酸钠工业试验厂进行。试验中采用的粉矿为破碎后3mm筛下物(品位:4.5%~5.5%);洗水为池浸最后一级洗水(NaNO3含量30g/L~90g/L);清水为二次蒸汽冷凝水。

1.2主要设备

试验主要设备:2台螺旋分级机、卤水缓冲槽、泥浆储槽及相应的泵等,设备的型号及规格见表1。

表1 主要设备型号及规格

1.3方法和步骤

试验工艺流程见图2。

图2 粉矿螺旋浸取工艺流程

将NaNO3浓度约为30g/L洗水打满Ⅰ级螺旋分级机和Ⅱ级泥浆槽(Ⅱ级泥浆槽的物料要计量,约0.3m3即可,不要打满)。然后在Ⅰ级螺旋头部加入粉矿,开启Ⅰ级螺旋分级机、Ⅱ级泥浆泵和Ⅱ螺旋分级机。当物料达到Ⅱ螺旋分级机时,开始向Ⅱ螺旋分级机中加入洗水和清水。当Ⅱ螺旋分级机开始出料时,试验起点开始,计量Ⅱ级泥浆槽里剩余物料及含量、Ⅰ级泥浆槽里剩余物料及含量,在试验终了时扣除上述量。然后从零开始计量以下数据:粉矿加料质量、洗水流量、清水流量、尾渣重量。浸取试验稳定8h,停止试验。读以下数据:粉矿加料质量、洗水流量、水流量、尾渣重量以及Ⅰ级泥浆槽、Ⅱ级泥浆槽里的物料量。取样分析化验。

分析检测方法主要参考有关国家标准,具体分析方法:① H2O:恒重法测定;② NO3:重铬酸钾容量滴定法;③ Cl:汞量法测定;④ SO4:氯化钡-茜素红容量法。

2影响浸取效果的因素

2.1螺旋转速和倾斜角度

螺旋转速和倾斜角度与整个系统的处理能力和浸取效率有着必然的联系。

根据螺旋输送量的公式,转速越高输送能力越大,反之输送能力越小;螺旋转速通过影响粉矿在螺旋分级机内的停留时间,间接影响粉矿的浸取效果:即转速越大,停留时间越短,浸取效果越差;反之浸取效果越好。

螺旋倾斜角度对于本工艺的处理效果也有很大影响。基于物料为泥浆,流动性很好,故螺旋角度越大,其物料反流越多,从而降低了螺旋的处理能力;但对于两级螺旋来说,增大螺旋角度对I级渣和Ⅱ级渣的控水效果有利。这就可以降低Ⅱ级渣的母液夹带,提高系统收率;降低I级渣的母液夹带,降低系统的循环量。

综上分析,试验要寻求一组较为合理的螺旋转速和角度,以达到设备处理能力和浸取处理效果的最佳组合。

试验分别对比了螺旋角度为5°、10°,螺旋转速为10 rpm、20 rpm和30rpm。分析I级渣、尾渣组成,并结合设备处理能力,推荐采用I级螺旋分级机倾斜角度为5°、转速为30 rpm;Ⅱ级螺旋分级机角度为10°、转速为20 rpm的组合为钠硝石粉矿浸取的最佳条件。

2.2洗水加入点和温度

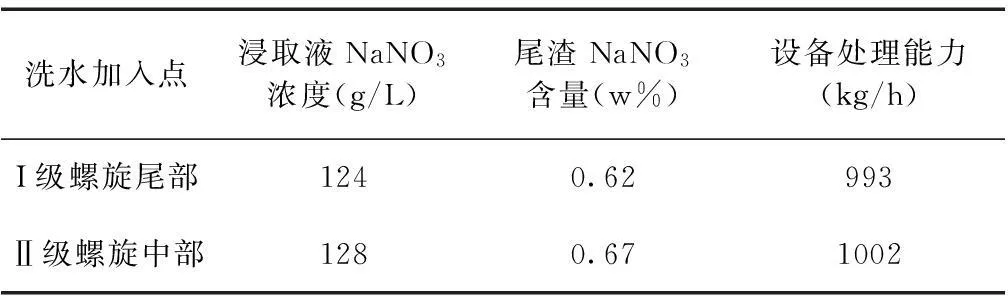

本试验在洗水温度为31℃,其它试验条件相同的情况下,分别对比了在Ⅱ级螺旋中部和I级螺旋尾部加入洗水,对各个采样点的组成进行分析,具体见表2。

表2 洗水加入点对比表

通过分析结果可以看出,将洗水加入点由Ⅱ级螺旋中部移至I级螺旋尾部对各个检测点分析结果和设备总处理能力影响不很明显。为了降低系统的循环量和设备能耗,采用I级螺旋尾部(距离下料口3 m处)加入洗水。

对于本工艺,洗水温度过低势必会影响粉矿浸取的效率;但一味的提高洗水温度又会消耗不必要的能量。试验在其它条件相同的前提下,分别对比了洗水温度为10℃、20℃、30℃、40℃和50℃下对粉矿浸取效果的影响。分析计算对应的粉矿原矿溶出率,结果见图3。

综合考虑钠硝石粉矿浸取效率和对洗水升温的能耗,本研究确定洗水温度控制在30~40℃为宜。

图3 洗水温度对粉矿溶出率影响

2.3清水加入量

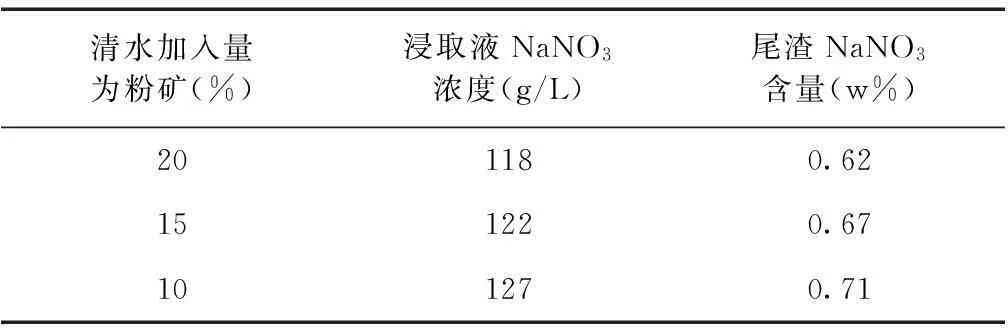

加入清水的主要目的是为了置换尾渣中的母液夹带,降低尾渣中NaNO3的含量,提高系统收率。但洗水加入过多会给整个系统带入太多的水,以致降低浸取液的浓度,所以要寻求一个相对理想的配比值。

试验对比了按原矿粉矿进料量为20%、15%和10%的清水加入量,分析尾渣中的NaNO3含量及浸取液的浓度,具体见表3。

表3 清水加入量对浸取效果影响对比表

从表3中可见,均可控制在1%以下。综合考虑,确定工艺生产中清水加入量为粉矿的10%为宜。

2.4螺旋叶片与螺旋槽体间距

试验在其他条件相同的前提下,分别采用螺旋外缘与螺旋设备槽体间距为1cm和2cm进行试验。间距为1cm时,设备处理能力为1000kg/h;

而在间距为2cm时,由于间距过大,物料倒流返料严重,设备处理能力仅为300 kg/h。

且螺旋外缘与螺旋设备槽体间距为2cm时,I级渣和尾渣从粉矿投料开始到出渣时间分别为118min和196min;间距为1cm时出渣时间分别为16 min和28 min,螺旋叶片与槽体间距对浸取影响见表4。

表4 螺旋叶片与槽体间距对浸取影响

从试验情况看,螺旋叶片外缘与螺旋分级机槽体的间距不能太小,因为螺旋本身的弹性弯曲和搅动过程的偏心会使螺旋与槽体之间接触磨损,损坏设备。故建议工业生产中间距采用1 cm为宜。

3结语

试验研究,探索出一条较为合理的钠硝石粉矿浸取的工艺路线和主要工艺参数,具体如下:

I级螺旋分级机倾斜角度为5°,转速30 rpm;Ⅱ级螺旋分级机倾斜角度为10°,转速20 rpm;I级螺旋尾部(距离下料口3 m处)加入洗水,温度30~40℃;清水加入量为粉矿进料量的 10%;螺旋与螺旋槽体间距为 1±0.2 cm;浸取液NaNO3含量可达 110g/L~130g/L;尾渣含水率 ≤15%、NaNO3含量 ≤1%。

参考文献

1邱斌,宋文杰,葛文胜等.新疆硝酸盐资源状况及其开发利用前景[J].资源与产业,2009,(3):55-58.

2张宝全.中国硝酸盐资源开发利用现状及其前景展望[J].化工矿物与加工,2007,(11):1-5+24.

下期要目

·煤气化装置关键设备的吊装及设备的安装设计

·化工用压缩式冷水机组的选型

(收稿日期2015-10-20)