石化装置循环回路系统工艺优化及讨论

2016-03-04朱红梅黄少杰乔洪虎杨向东中海油山东化学工程有限责任公司济南250000

朱红梅 黄少杰 乔洪虎 杨向东 中海油山东化学工程有限责任公司 济南 250000

石化装置循环回路系统工艺优化及讨论

朱红梅*黄少杰乔洪虎杨向东中海油山东化学工程有限责任公司 济南 250000

摘要理论分析结合工程设计实例,对优化前后的循环回路工艺流程在操作、运行、节能降耗等方面对比讨论,确定优选设计方案。此外,从理论角度对优选循环回路工艺方案中高位槽接入点位置进行分析,讨论该位置对装置运行及制造成本等方面的影响。

关键词循环回路工艺优化节能降耗

*朱红梅:工程师。2008年毕业于中国石油大学(华东)工业催化专业获硕士学位。现主要从事石油化工配管设计工作。

联系电话:(0531)55656158,E-mail:zhuhm3@cnooc.com.cn。

循环回路系统,不仅包括公用工程回路还包括内部循环使用的工艺介质回路[1,2],在石油/化工装置中最为常见。其设计的合理与否直接制约着设备设计、装置运行成本。本文基于理论并结合具体工程算例分析了两种设计方案的优劣,并讨论高位槽接入点位置对循环回路的影响。

一般设计中常采用设置中间储槽(或集液池)[3]的循环回路方案,将循环流体打入储槽内,再由泵加压打入循环回路(如敞开式循环冷却水系统),即本文讨论的优化前循环回路工艺流程,其优点是操作方便,开停车及检维修时可直接将在线流体回流入储槽。优化后流程仍设置储槽以便开停车及检维修时使用,但在正常运行过程中循环物流不回储槽,直接经泵进行循环,由高位槽液位控制系统流体液位,其优点是运行稳定,自动化程度较高,节约运行成本;相对优化前方案其缺点是开停车阶段需设置开车泵,开车期间需要切换部分阀门。本文详细讨论工艺方案优化前后在节能降耗等方面的优劣。

1循环回路系统工艺方案对比及讨论

1.1优化前循环回路工艺流程

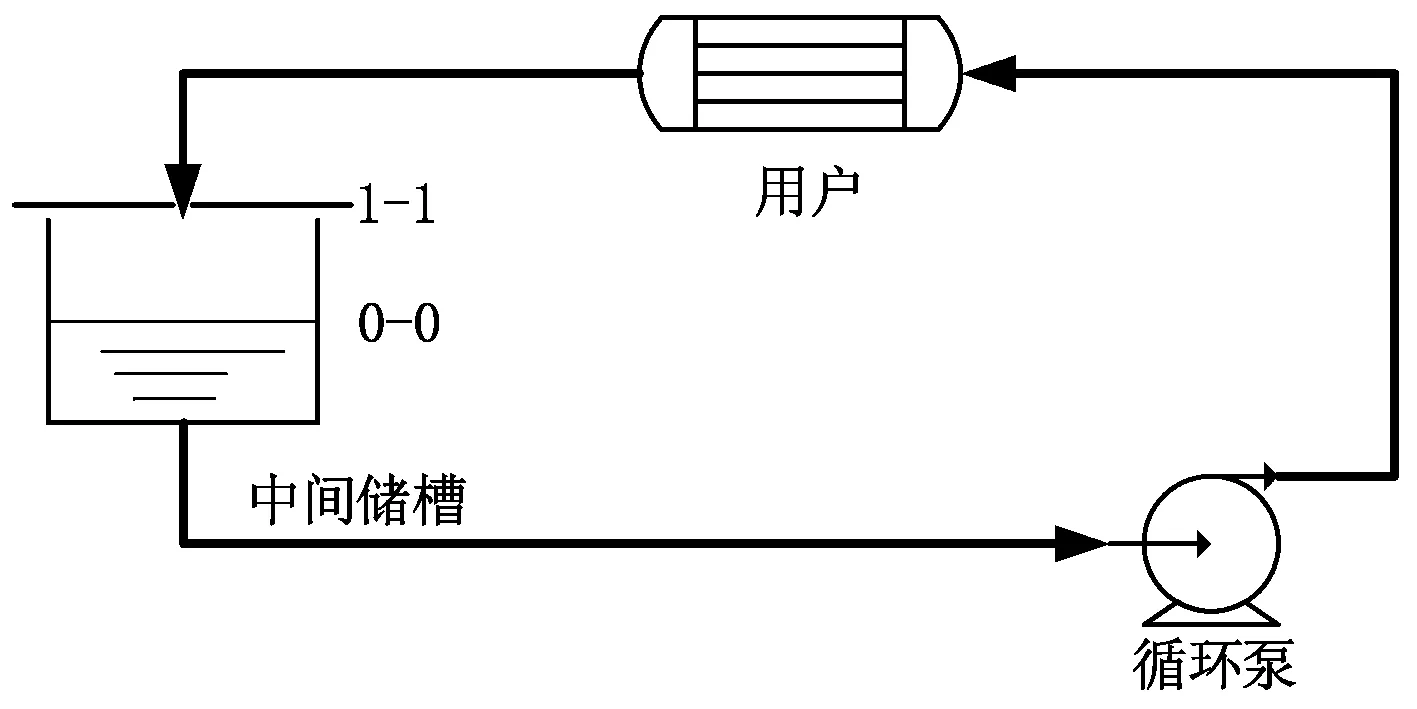

图1为优化前循环回路工艺流程,直接由中间储槽进行回路循环。

在0-0截面(储槽内近静止液面)和1-1截面(管口内)间建立伯努利方程[3]:

(1)

式中,He为泵扬程,m;∑Hf为沿程阻力损失,

图1 优化前循环回路工艺流程

m;Zi为i-i截面标高,m;ui为i-i截面介质流速,m/s;Pi为i-i截面流体压强,Pa(G);ρ为介质密度,kg/m3;g为重力加速度,m/s2(文中字母含义同上)。

其中0-0界面按静液面,储槽与大气相通(若储槽为加压容器亦适用),即u0=0,P0=0Pa(G)。则:

(2)

1.2优化后循环回路工艺流程

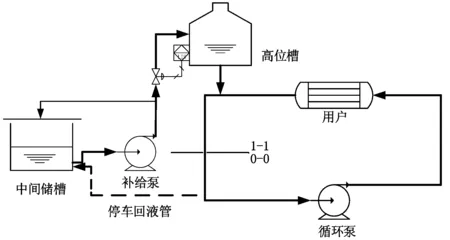

图2为优化后循环回路工艺流程,设置补给泵为开车时系统上水,设置液位高值联锁停泵,由高位槽补给泵进行体系液体补给及消除热膨胀影响,正常运行过程中由循环泵进行体系循环。

图2 优化后循环回路系统工艺流程

取循环回路中任意同一重合截面0-0和1-1间建立伯努利方程:

(3)

其中,Z1=Z0,P0=P1,u1=u0,相比优化前流程,循环回路管线及用户不变,两增设支管(高位槽接入管和停车回液管)造成的阻力降可忽略不计,则管道阻力不变。

则:

He=∑Hf

(4)

1.3优化前后方案的讨论

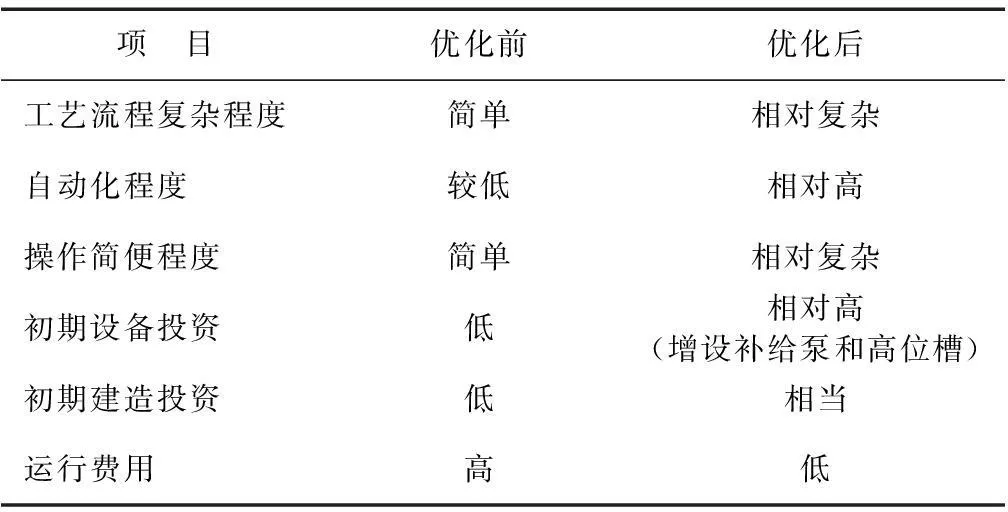

对比以上理论计算式(2)和(4),显然,在满足全厂循环介质需求的前提下,优化后流程泵扬程较小,运行费用明显低,优化前方案存在势能、动能和静压能损失,两种工艺流程方案各有优缺点,简要对比见表1。

表1 循环回路工艺流程改进前后对比

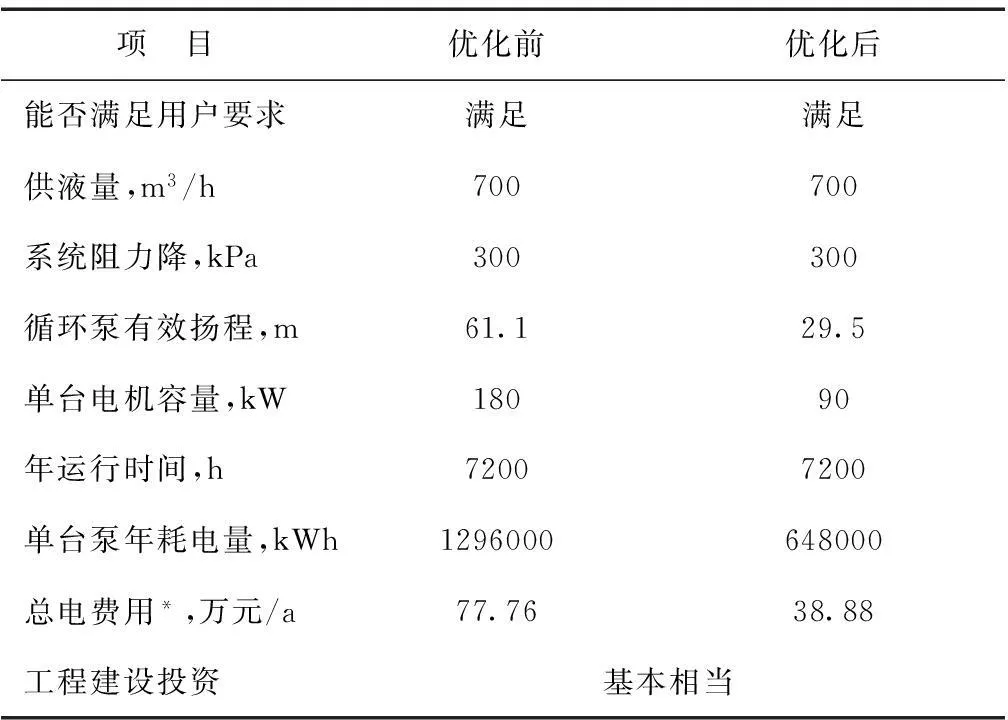

1.4优化前后工艺流程的效益

某化工企业改造项目中设有一相同循环回路,其原储液罐Φ4m×4m,将低温流体供应到装置各个换热器、冷却盘管等(以下统称用户),介质密度1037kg/m3,流速1.55m/s,选用两台泵并联使用,初步计算已知回路总阻力降300kPa,方案1中回液压力P10.2Mpa(G),回液总管管口距离罐内静液面距离2m,将已知参数代入式(3)、(4),两种方案计算对比结果见表2。

在以上计算过程中,视两种流程中管路总阻力大致相同进行计算,实际上优化前流程中存在中间储槽出入口的阻力损失,优化后流程中由于增设高位槽接入口同时也存在部分阻力,但其影响小于前者,粗略计算时不考虑该阻力降不同的影响,效益计算时更加保守。

表2 循环回路工艺流程改进前后对比

注:*电费按照0.3元/kWh计。

由表2结果可见,优化前后的方案均能满足工艺供液需求且工程建设投资基本相当,流程优化后年节约运行费用约50%(仅用电),达到了一定的节能降耗效果。此外,优化后流程具备自动补液、消除管路中流体膨胀等功能,可根据工艺需要将其设置为加压或者常压,可灵活控制系统压力体系,具有明显优势。实际改造后,基本符合计算结果。

2高位槽接入点位置

2.1接入点位置对系统的影响

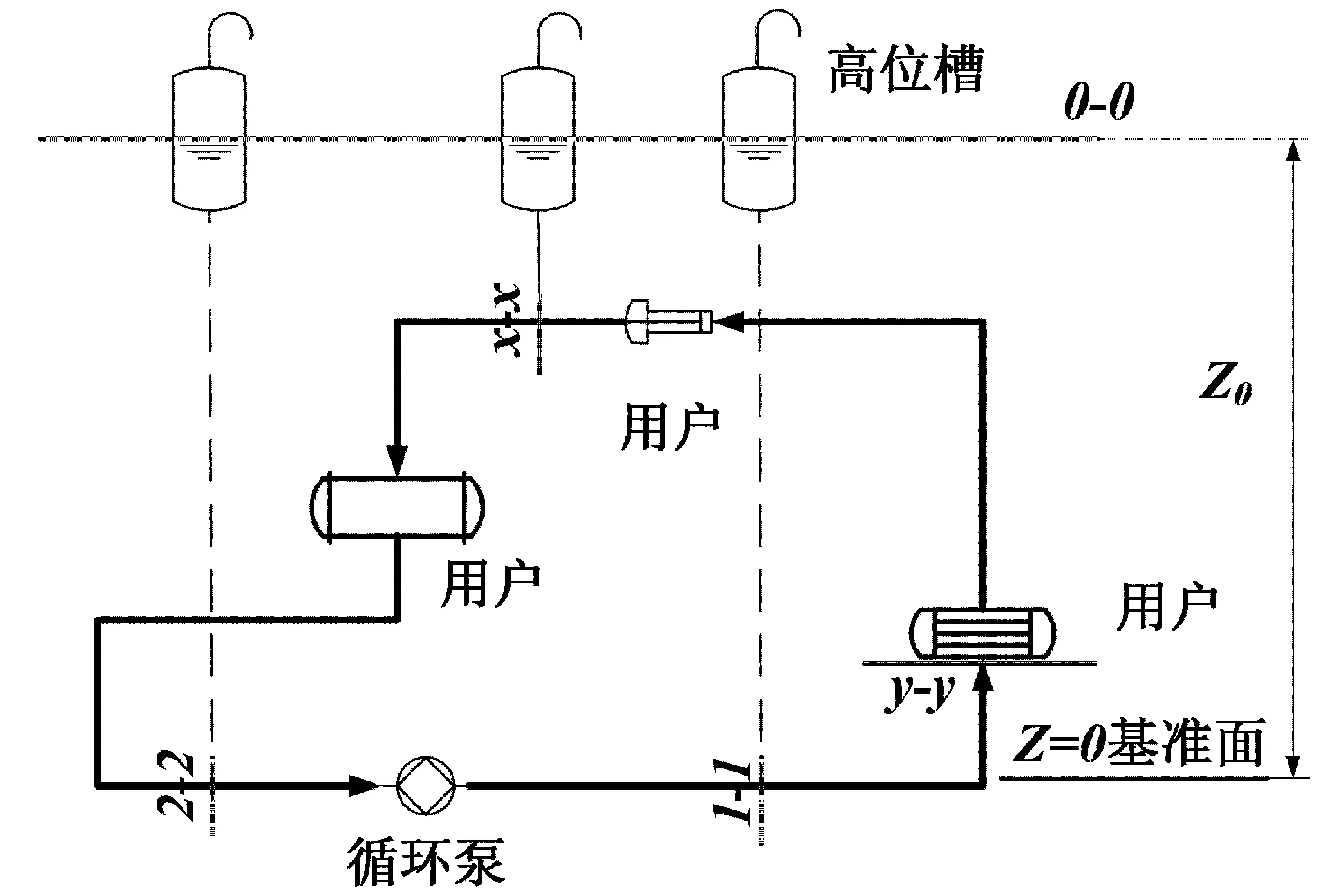

通常为了保证循环体系满液,将高位槽设置在最高用户之上,见图3。

图3 膨胀槽不同接入位置

取截面1-1和2-2(尽量靠近泵,两截面间高差不计),以1-1和2-2为基准平面。0-0截面为高位槽液面,高位槽接入点所在截面为x-x。

在1-1与x-x之间建立伯努利方程:

(5)

其中,

Px=P0+ρg(Z0-Zx)

P0=0Pa(G)

u1=ux(按接入点为总管计),z1=0

则:

(6)

同理,式(6)与x-x之间

(7)

泵扬程He:

(8)

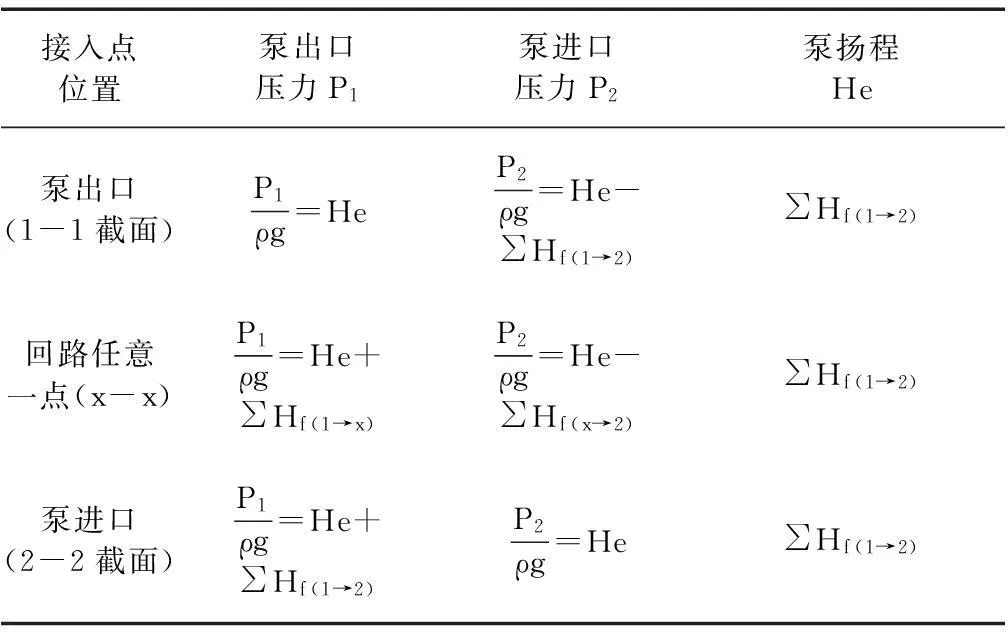

取接入点为1-1、2-2及任一中间截面x-x时列伯努利方程,汇总结果见表3。

表3 高位槽不同接入点位置对泵进出口压力影响

由表3对比可见,当高位槽标高一定,泵扬程一定(或管路阻力一定)时,其接入点位置越靠近泵入口,则泵出口压力越大,则循环体系压力越大。那么,接入点位置是否越靠近泵入口侧越有利,其影响因素具体分析如下。

2.2膨胀槽接入点位置影响因素

2.2.1用户压力需求波动

取回路任意用户所在截面y-y(见图3),与1-1截面间建立伯努利方程:

(9)

已知:u1=uy(按接入点为总管路计),

z1=0

则:

(10)

已知对于任一高位槽接入点x-x,式(5)成立,式(6)等于式(7),即:

(11)

对于正常运行回路中的任一用户而言,其标高Zy一定、循环介质流量一定、管道参数一定,高位槽液位Z0一定,从泵出口至设备入口侧阻力降∑Hf(1→y)一定,令

C=Zy+∑Hf(1→y)-Z0

(12)

则,回路任一位置对应唯一C值,C为一仅随位置而改变的常量。

因此:

(13)

用户压力供应要求通常:

Py-≤Py≤Py+

则:

(14)

因此,对于回路中的所有用户需满足:

(15)

由于

(16)

结合式(15)、(16)即可计算出l的取值范围,l为从泵出口1-1至高位槽接入点x-x间的直管段长度,即可求得满足用户压力需求的高位槽接入点范围。

2.2.2泵气蚀余量限制

泵有效气蚀余量:

(17)

式中,Pv为泵入口侧饱和蒸汽压,Pa(G)。

由式(17)可见:当流体温度不变时,Pv/ρg视为一定值,膨胀槽液面相对泵基准面的距离Z0为一定值,则NPSH=f(∑Hf(x→2)),∑Hf(x→2)越小对泵越有利,即高位槽位置接入点越靠近泵入口侧对泵气蚀性能要求越低[3],反之对泵越不利。

3结语

对循环回路系统优化前后工艺流程的对比分析可知,优化后流程在节能降耗方面效果明显,本文所举工程实例仅两台泵节约用电就达50%,但建设投资略高。对于改造项目,可在原流程中直接增设高位槽及开车泵,自动化程度高,运行成本下降,产生较好的经济效益,优化后流程也更符合安全环保要求。

优化后工艺流程中高位槽接入点位置对循环系统的压力具有重要影响,配管上应根据下游用户压力波动范围需求(尤其是对于改造项目)及泵的必需汽蚀余量要求确定具体接入点范围。在合理范围内,尽可能靠近泵入口侧,有利于降低循环体系压力且泵有效气蚀余量相对较小。

参考文献

1焦玉杰. 闭路循环冷却水系统的应用[J]. 燃料与化工, 2014, 45(6): 62-65.

2苏建梅.TDI装置冷冻站的制冷机选型和流程设计[J]. 石油化工设计, 2008, 25(3):5-7.

3申金涛. 浅谈敞开式循环冷却水系统的设计[J]. 工业技术, 2009,(4):37.

4李阳初, 刘雪暖. 石油化学工程原理[M]. 北京: 中国石化出版社,2008.

(收稿日期2015-12 -17 )