从典型失效案例探讨单晶叶片的工程失效问题

2016-02-17刘丽玉杨宪锋陶春虎

刘丽玉,杨宪锋,张 兵,陶春虎,陈 星

(1.北京航空材料研究院 中航工业失效分析中心,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.材料检测与评价航空科技重点实验室,北京 100095)

从典型失效案例探讨单晶叶片的工程失效问题

刘丽玉1,2,3,杨宪锋1,2,3,张 兵1,2,3,陶春虎1,2,3,陈 星1,2,3

(1.北京航空材料研究院 中航工业失效分析中心,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.材料检测与评价航空科技重点实验室,北京 100095)

通过对目前单晶叶片工程应用中出现的由应力集中以及缺陷引起的两类典型失效问题进行讨论,提出了目前单晶叶片工程应用研究上解决这两类失效问题的途径。分析认为:单晶叶片室温振动疲劳失效对应力集中敏感,因此在结构设计要充分考虑应力集中对振动疲劳失效的影响,优化单晶叶片室温振动疲劳方法,或建立合理可靠的高温振动疲劳试验方法;再结晶和小角度晶界缺陷对单晶叶片的失效有着重要的影响,同时又制约着叶片的合格率,要从工程应用的角度,通过优化工艺和制定合理的缺陷检测或控制标准,使得单晶叶片得到最优的工程应用。

单晶叶片;工程失效;应力集中;冶金缺陷;振动疲劳

0 引言

现代航空发动机发展的主要特点是提高涡轮前温度,以有效地提高发动机性能,而涡轮前温度的提高,其先决条件是必须提高涡轮叶片的承温能力[1]。镍基单晶高温合金凭借着优异的高温性能广泛应用于先进航空燃气涡轮叶片[2]。单晶高温合金是目前高推重比、高功重比航空发动机涡轮工作叶片优先考虑选用的材料[3],甚至可以说单晶叶片是发动机先进程度的重要标志,也是一个国家航空工业水平的显著标志[4-5]。单晶叶片工作条件极其恶劣,承受着复杂的气动、热和机械载荷等,很容易出现失效,且失效原因也往往很复杂。此外,为进一步提高叶片的承温能力,往往采用复杂型腔空心的高效冷却结构,单晶高温合金作为一种新型应用的叶片材料,复杂结构也将给工程应用上带来材料与工艺、结构等匹配性问题。现阶段对于单晶高温合金的研究多限于制造工艺以及材料性能方面[6],而对于工程失效问题的研究则很少。发动机的使用过程是综合考核发动机叶片实际质量的过程,只有通过长时间的反复使用,叶片设计水平、材料选择、制造工艺、维护修理等方面的质量问题才能得以充分暴露。

本研究通过对目前单晶叶片工程应用过程中出现与结构应力集中相关的叶片振动疲劳问题以及由冶金缺陷导致的叶片失效两类典型失效问题,探讨了目前单晶叶片工程应用普遍存在的一些问题及解决途径。

1 单晶叶片工程应用过程中典型失效

1.1 应力集中引起的叶片振动疲劳

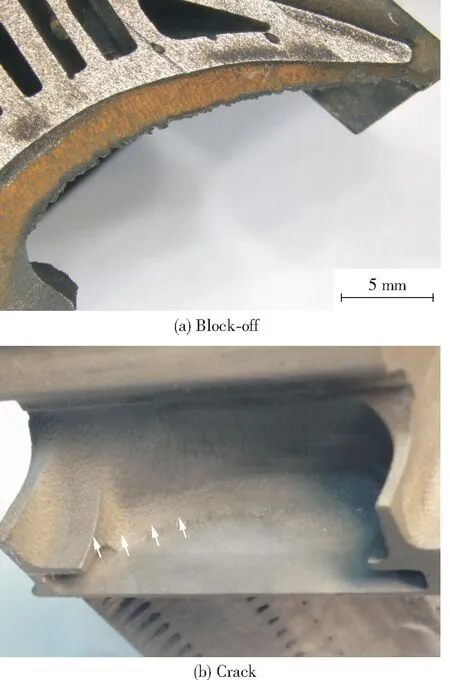

叶片振动疲劳破坏是叶片工程应用中最常见的一类失效。叶片振动疲劳试验模拟叶片的工作状态,可以将叶片的设计因素、材料因素以及工艺因素结合起来,综合考核叶片的使用性能,无论是叶片新结构设计、新材料选用还是新工艺应用,都要考虑叶片的振动疲劳问题,且叶片振动疲劳试验往往能暴露叶片最薄弱的方面。目前在很多型号单晶叶片的振动疲劳考核试验中频繁暴露出由应力集中引起的疲劳破坏问题。如空腔结构的DZ125叶片室温振动疲劳试验裂纹位置在叶身进气边位置(正常一弯振动节线位置),而相同叶片结构的DD6单晶叶片室温振动疲劳试验裂纹位于榫头伸根段(图1)。

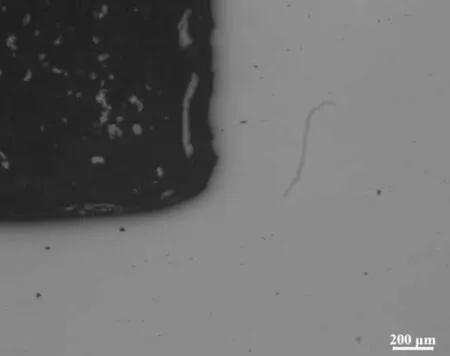

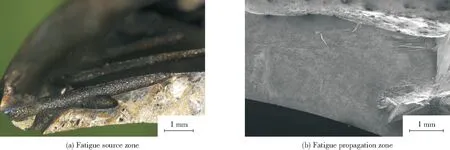

事实上,叶片振动疲劳开裂的起源位置反映了叶片振动应力最大或者构件疲劳抗力最薄弱的地方。图1、图2(榫头内腔结构)所示结构下的叶片振动疲劳试验时应变片标定的最大位置在叶根靠进气边叶盆处的外表面,但DD6叶片实际裂纹起源位置不符合标定最大应力位置(相同结构下的DZ125叶片符合叶片振动疲劳典型破坏位置)。通过对DD6叶片振动疲劳裂纹进行分析,发现DD6叶片榫齿裂纹起源的两个位置分别位于叶片叶盆侧伸根段内腔转角处和内腔的焊接锥堵位置(图3、图4),内腔转角处为直角结构,锥堵为脱芯工艺残留的焊接瘤,均为叶片内腔结构的应力集中的位置,成为叶片振动疲劳试验下的薄弱位置,导致了疲劳裂纹的萌生,并在振动应力作用下扩展。

图1 叶片裂纹位置及形貌

类似的单晶振动疲劳问题另一型结构的涡轮叶片也出现过。叶片室温振动疲劳试验未达预定的循环周次便在叶片叶身位置出现裂纹。对于此型叶片,振动疲劳裂纹虽出现在一弯振动截面上(距叶根约1/3叶身高度范围内,见图5),但源区却也是位于叶片叶身内腔,与DZ125叶片振动疲劳萌生位置或理论计算位置(外表面)不同(图6)。失效分析结果表明,疲劳源区可见多个气膜孔交错,分析认为叶片打孔工艺控制不当造成打伤叶片内腔内壁导致源区出现多个气膜孔槽交错,造成此处应力集中和壁厚偏薄等问题导致了裂纹从此处萌生,在振动应力下扩展。

图2 内腔结构及源区对应位置

图3 转接处的直角轮廓

图4 源区焊接锥堵

1.2 冶金缺陷引起的单晶叶片失效

单晶叶片由于采用顺序凝固工艺,相比于其他铸造高温合金,其显微疏松出现的概率相对较少,且从目前的失效案例看,由于疏松、夹杂等冶金缺陷方面导致的故障案例还是比较少的。单晶高温合金作为一种消除了晶界的特殊材料,相比于等轴晶材料,制造过程中产生的再结晶和小角度晶界成为了影响叶片失效的两类重要的冶金缺陷。

图5 裂纹位置及走向

1)再结晶引起的叶片失效。

在单晶应用初期曾出现过AM3单晶叶片再结晶引起的叶片疲劳断裂[7]。引起AM3单晶叶片疲劳断裂的主要原因是叶片上存在大面积的再结晶缺陷(图7)。DD6单晶近两年也出现了再结晶引起的叶片疲劳断裂问题,如某型发动机累计试车24 h 23 min时出现的低压涡轮工作叶片裂纹(图8)。裂纹断口呈现大的类解理刻面,微观为河流或羽毛状特征,属于典型的疲劳失效[8]。疲劳裂纹萌生于叶片排气窗间隔墙处,可见发亮的沿晶轮廓(图9)。此外,在其他排气窗间隔墙处微裂纹的金相试样上也可看到微裂纹沿异常晶粒(再结晶)边界产生的特征,异常晶粒之后还可见疲劳裂纹(图10)。失效分析结果表明,叶片内腔排气窗间隔墙转角处存在不允许出现的再结晶沿晶开裂,诱发叶片在振动应力作用下发生疲劳扩展。

图6 裂纹打开断口形貌

图7 AM3单晶叶片断裂失效

自定向高温合金由于再结晶问题导致的多起事故后[3],定向与单晶合金的再结晶引起了广泛的重视。不同类型高温合金对再结晶影响的敏感程度为:单晶高温合金>定向高温合金>等轴高温合金。单晶高温合金不含或少含晶界强化元素,再结晶层形成的横向晶界成为性能薄弱的区域[9],因此相比于等轴晶和定向高温合金,单晶高温合金对再结晶敏感,一旦单晶在某区域发生再结晶,裂纹易在再结晶与基体之间的界面上萌生,并沿着晶界扩展,并导致断裂,造成重大的经济损失。许多研究表明,再结晶的存在严重影响单晶叶片的服役性能[10-12],尤其是对高温疲劳和持久性能影响大[13]。再结晶区几乎无持久承载能力,某型定向凝固合金叶片裂纹从叶片排气边再结晶边缘扩展到裂纹长度时的扩展寿命占总循环数的69%~93%,即0.8~1.2 mm结晶区完全成为裂纹仅占寿命的7%~31%[14],可知再结晶的存在显著影响了材料的高温持久和疲劳性能。叶片工作温度越高,再结晶对其影响也越大,因此,目前在一些设计工作温度很高的先进发动机上,单晶涡轮叶片的关键部位要求十分苛刻,几乎是不允许再结晶的存在。

图8 裂纹位置及扩展走向

2)小角晶界引起的叶片失效。

小角度晶界指晶界取向差小于10°的晶界,是单晶叶片中另一类典型的缺陷。小角度晶界会导致晶体变形不均匀,加速变形速率及蠕变裂纹的形成而成为孔洞和裂纹源,对单晶合金的高温性能有一定的影响[15-16],造成叶片提前失效。

图9 裂纹断口形貌

图10 裂纹处金相

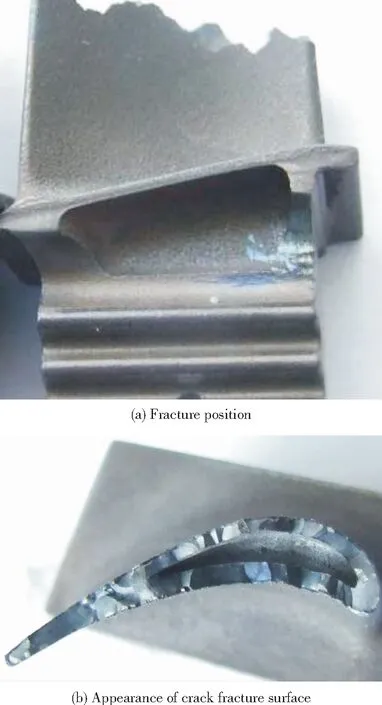

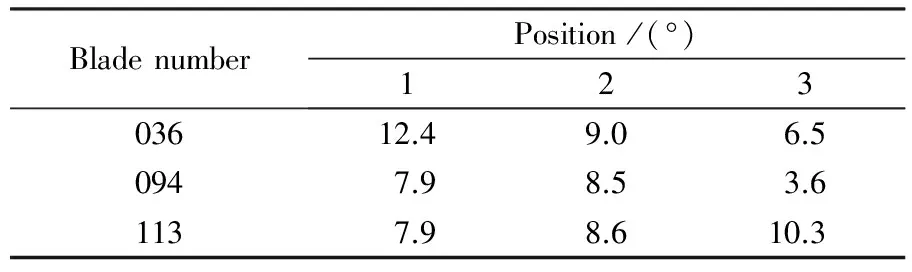

发动机在场内进行300 h长试试车考核,当长试试验进行到186 h时,DD6高压涡轮叶片缘板处出现掉块及裂纹(图11)。叶片缘板掉块及裂纹均位于叶盆侧缘板位置,锯齿状扩展,大致呈月牙形貌(图12);断口呈现沿厚度方向的径向“条纹”形貌(枝晶断裂特征),是一种典型的以持久断裂为主的断裂特征(图13)。通过对叶片缘板裂纹处的小角晶界角度进行测量发现裂纹处的小角度晶界均超出技术条件要求(缘板位置小角晶界要求不大于8°),结果见表1。由于此型叶片安装在涡轮盘榫槽中是靠两叶片伸根段间的阻尼块进行摩擦阻尼,工作过程中在离心作用下必将导致缘板受到阻尼块由下往上挤压应力,而叶盆侧缘板小角晶界超出技术条件要求造成的材料持久性能显著下降,在阻尼块的挤压应力作用下发生提前失效。

图11 叶片缘板掉块及裂纹形貌

表1 3个裂纹叶片小角晶界角度测量

不同于再结晶,在实际应用中,单晶叶片是允许存在小于一定角度的小角度晶界[17]。因为小角度晶界对合金不同性能的影响也不一样。有研究表明,即便带有9°小角度晶界对[001]取向的DD6合金的高周疲劳性能影响不大[18],但带有7.8°小角度晶界的DD6合金却显著降低了760 ℃/758 MPa和850 ℃/550 MPa下的高温持久寿命,小角度晶界小于6°则对高温持久寿命影响不大[19],说明小角度晶界的主要影响着叶片的持久性能,且随着晶界角度的增大而增大,案例中超标的小角度晶界造成了叶片持久寿命显著下降,叶片提前出现持久失效。

图12 掉块及裂纹断口形貌

图13 小角晶界角度测量位置

2 分析与讨论

通过上述单晶叶片的失效案例的分析,对单晶叶片的几个工程应用问题及解决方向进行初步探讨。

2.1 单晶叶片振动疲劳问题及解决方向

叶片的振动疲劳试验用于确定叶片在不同交变载荷下的疲劳寿命,或者确定叶片在规定寿命下的疲劳极限,目前广泛用于一些发动机的叶片质量考核、故障分析及改进设计试验。不仅可以将叶片设计因素、材料因素、工艺因素综合起来一起考核叶片的使用性能,也可以将叶片最薄弱的地方充分暴露出来,这是保障发动机叶片可靠性的一项重要工作。从目前发动机应用研究时出现的单晶叶片室温振动疲劳问题,尤其是与同型结构不同材料下的性能和失效情况对比结果看,单晶叶片室温振动疲劳存在2个问题:1)裂纹起始位置与实际计算或贴片位置有很大的差异;2)室温振动疲劳极限不能代表服役温度下的实际性能。解决单晶叶片的室温振动疲劳的这两个问题可以从以下2个方面进行考虑:

1)叶片结构设计。

案例中两起单晶叶片的室温振动疲劳试验故障有几个共性:1)叶片结构均为空腔结构;2)源区位置均在内腔表面而非外表面,与其他材质叶片典型的一弯振动疲劳失效位置不同;3)源区存在应力集中因素。叶片在一弯振动应力下的失效位置一般在叶片振动应力最大的截面,即叶片叶根,且往往在叶片外表面,但由于受叶片结构(内腔复杂结构)以及制造因素(内腔表面完整性、冶金缺陷)的影响,往往会导致裂纹起源的位置出现改变,尤其是一些对缺口比较敏感的材料。目前鲜有对单晶高温合金材料缺口振动疲劳性能的研究,但通过对单晶高温合金材料的性能数据可以看出,单晶高温合金材料室温屈服比高,屈强比较高意味着形变强化幅度相对较小,应变硬化能力较低,一般来说不利于这种反映材料综合性能好坏的疲劳抗力的提高,对结构的安全性是有影响的[20-21]。因此对于这样的材料,在叶片设计上尤其是空腔结构的叶片设计上要充分考虑应力集中对叶片疲劳性能的影响,避免尖角、避免加工缺陷、表面完整性差等方面,从而减少应力集中。

2)建立单晶高温合金实际服役条件下的振动疲劳方法。

目前单晶叶片振动疲劳考核都是在常温下进行,即考核的是叶片的室温振动疲劳极限,而航空发动机单晶涡轮叶片工作在高温环境下,利用的是其优良的高温性能,与室温性能存在较大的差异。一些诸如应力集中等因素影响可能也因温度不同而存在差异。叶片的设计寿命取决于实际服役条件下叶片损伤大的部位(即考核部位)的寿命,因此以上两个方面可能导致目前的单晶叶片振动疲劳考核试验可能不能完全代表实际服役条件下的性能水平。目前在加温状态下对涡轮叶片进行振动试验,是有很大难度的。因此在单晶叶片振动疲劳试验的研究上,要考虑试验和服役环境下的温度差异,以保证室温试验能可靠考核高温服役条件下的设计要求;也可以突破现有高温振动疲劳试验技术瓶颈建立合理可靠的高温振动疲劳试验方法。这将对单晶涡轮叶片的定寿研究、排故分析有重要指导意义。

2.2 冶金缺陷问题及解决方向

由再结晶和小角度晶界冶金缺陷诱发叶片提前失效的案例表明,超标的再结晶和小角度晶界对叶片的服役安全性有着重要的影响;另一方面,冶金缺陷也制约着单晶叶片的合格率,是单晶叶片高额成本的主要原因[22-23]。单晶叶片成分设计和工艺控制复杂,且目前大都采用空心叶片,形状极其复杂,存在壁厚突变及较大的横向缘板等结构特点,在这种结构特点下要完全消除缺陷几乎是不可能的[24]。小角度晶界相对于再结晶其有害程度较低,一般允许错配度<6°[25],但对于许多单晶合金大叶片,错向控制在<6°也不是一件容易的事情。因此在解决冶金缺陷对单晶叶片失效问题上可以从以下两个方面入手:

1)从工艺角度上减少和避免缺陷。

叶片在研制和生产过程中由于凝固收缩应力以及后期的一些表面铸造定向凝固成形处理工序,会在叶片表面产生一定的塑性变形层,在高温热处理过程中发生再结晶。小角度晶界则是由于在单晶叶片定向凝固过程中,温度场、溶质场以及温度梯度场不稳定,凝固过程中产生。这两类冶金缺陷都与合金成分和叶片生产工艺相关,因此从这两类缺陷的产生机理看,对于单晶叶片缺陷的控制,需要从工艺和合金成分的角度入手。如通过优化现有的铸造工艺,包括在生产中用液体金属冷却的高温度梯度定向炉、高性能的壳模和型芯,采用特殊的表面处理工艺等来控制再结晶,通过改变抽拉速率和Re的含量等控制小角度晶界的产生[26],尽可能将缺陷控制在可接受的水平。

2)制定经济可行的缺陷标准。

叶片产品技术条件是发动机研制应用中过程、产品检验的依据,没有完善的技术标准支撑就无法有效合理地对叶片产品质量进行评价。在型号标准上,缺陷要求过松则会给叶片的服役安全带来隐患;而缺陷过严要求不仅给工艺带来困难,而且降低了叶片的合格率,从而造成不必要的浪费。再结晶、小角度晶界是对单晶高温合金失效影响大,因此在标准制定上不能等同普通铸造高温合金缺陷。目前,在国内发动机上对于这类缺陷的标准要求往往是参考国外发动机或国内其他成熟发动机,但不同发动机叶片服役条件以及叶片结构不一样,对缺陷的控制要求也不一样,而另一方面由于叶片工作过程中不同部位所承受的工作应力和温度均有差异,对缺陷的包容性也不一样,因此可能会带来标准制定过严或过宽的问题。如案例中的对于靠缘板阻尼块阻尼这类叶片结构,本身缘板位置就承受了比普通结构更大的挤压应力,参考其他发动机小角度晶界不大于8°的要求可能存在一定的安全隐患(小角度晶界6~8°的叶片也出现裂纹)。单晶高温合金在研制阶段有学者开展了诸如再结晶、小角度晶界等缺陷对性能影响的一些研究,但目前却仅限于科学研究,很少应用到工程设计上根据具体发动机服役要求去探明这些缺陷对服役安全的影响程度,因而使得一些叶片的缺陷标准缺少依据或有待进一步完善。因此解决单晶叶片再工程应用上的冶金缺陷问题还应该从探明缺陷对力学性能的影响程度上入手,结合叶片在具体发动机上的实际服役条件以及叶片各部位应力和温度大小差异,制定经济可行的技术条件和标准,这样不仅使得叶片使用性能最大限度的发挥,又可保证服役的安全。

3 结束语

通过对目前单晶叶片工程应用中出现的由于应力集中以及冶金缺陷引起的两类典型失效案例,探讨了目前有关单晶叶片工程应用中常见的振动疲劳和冶金缺陷问题及解决方向。分析认为,单晶叶片振动疲劳失效对应力集中较为敏感,对于单晶叶片结构设计,尤其是复杂空心单晶叶片设计,要充分考虑应力集中对叶片室温振动疲劳失效的影响,优化单晶叶片室温振动疲劳方法,或建立合理可靠的高温振动疲劳试验方法对叶片进行高温振动疲劳试验考核;单晶叶片中的再结晶和小角度晶界缺陷不仅对叶片的失效有着重要的影响,而且制约着单晶叶片的成本控制,因此,要从工程应用的角度,一方面通过优化成分和工艺,另一方面制定合理的验收标准,从而保证了叶片的安全使用,同时又使得单晶叶片得到最大的优化应用。

[1] 陈荣章. 航空铸造涡轮叶片合金和工艺发展的回顾与展望[J]. 航空制造技术,2002(2):19-23.

[2] 邹敏明,张军,刘林,等. 熔体过热时间对DD3单晶高温合金凝固组织的影响[J]. 金属学报,2008,44(2):150-154.

[3] 何爱杰,李世峰,罗秋生,等. 高温下DD6 单晶气冷叶片模拟试样拉伸性能试验[J]. 航空动力学报,2012,27(2):255 -259.

[4] 张卫方,高威,赵爱国,等. 定向凝固合金叶片的再结晶与疲劳失效[J]. 航空学报,2003,24(4):377-381.

[5] Gell M, Duhl D N, Giamei A F. The development of singlecrystal super alloy turbine blade[C]//Tien J K, et al. Superalloys,1980:205-214.

[6] 岳珠峰,吕震宙,杨治国,等. 镍基单晶结构的蠕变损伤寿命研究[J]. 推进技术,2003,24(3):285-288.

[7] He Y H, Hou X Q, Tao C H, et al. Recrystallization and fatigue fracture of single turbine blades[J]. Engineering Failure Analysis,2011,18(3):944-949.

[8] 张丽辉,唐定忠,曹雪刚. 单晶高温合金损伤与断裂特征研究[J]. 失效分析与预防,2012,7(3):148-152.

[9] 陈荣章. 铸造涡轮叶片制造和使用中的一个问题——表面再结晶[J]. 航空制造工程,1990(4):22-23.

[10] 卫平,李嘉荣,钟振纲. 一种镍基单晶高温合金的表面再结晶研究[J]. 材料工程,2001(10):5-8.

[11] 熊继春,李嘉荣,孙凤礼,等. 单晶高温合金DD6再结晶组织及其对持久性能的影响[J]. 金属学报,2014,50(6):737-743.

[12] 张兵,姜涛,陶春虎. 定向凝固和单晶高温合金的再结晶研究[J]. 失效分析与预防,2011,6(1):56-64.

[13] 陶春虎,张兵,张卫方,等. 定向凝固高温合金的再结晶:第二版[M]. 北京:国防工业出版社,2014:62-89.

[14] 陶春虎,颜鸣皋,张卫方,等. 定向凝固和单晶叶片的损伤与预防[J]. 材料工程,2003(Z1):15-20.

[15] Dilip M S, Alan C. Evaluation of PWA1483 for large single crystal IGT blade applications[C]//Pollock T M, et al. Superallys,2000:295-304.

[16] 赵金乾,李嘉荣,刘世忠,等. 小角度晶界对DD6单晶高温合金980 ℃拉伸性能的影响[J]. 稀有金属材料与工程,2007,36(12):2232-2235.

[17] Konter M, Kats E, Hofmann N. A novel casting process for single crystal gas turbine components[C]// Pollock T M, et al. Superalloys,2000:189-200.

[18] 史振学,刘世忠,赵金乾,等. 小角度晶界对单晶高温合金高周疲劳性能的影响[J]. 材料热处理学报,2015,36(Z1):52-56.

[19] Shi Z X, Li J R, Liu S Z, et al. Effect Of LAB On the Stress Rupture Properties and Fracture Characteristic of DD6 Single Crystal Superalloy[J]. Rare Metal Materials and Engineering,2012,41(6): 962-966.

[20] 于庆波,孙莹. 钢中的碳含量和显微组织对屈强比的影响[J]. 塑性工程学报,2009,16(6):119-126.

[21] 杨建勋. 800 MPa级低合金高强钢板屈强比影响因素[J]. 金属热处理,2013,38(3):52-55.

[22] Goulette M J. The future costes less-high temperature materials from an aeroengine perspective[C]//Kissinger R. D, et al. Superalloys,1996:3-6.

[23] 郑运荣,韩雅芳. 燃气涡轮用单晶高温合金的成本因素[J]. 金属学报,2002,38(1l):1203-1209.

[24] Pollock T M, Murphy W H, Goldman E H, et al. Grain defect formation during directional solidification of nickel base single crystals[C]//Antolovich S D, et al. Superalloys, 1992:125-134.

[25] Ross E W, O′Hara K S. A first generation single crystal turbine airfoil alloy whit improved oxidation resistance, Low angle boundary strength and superior long time rupture strength[C]//In: Kissinger R D, et al. Superalloys,1996:19-20.

[26] 陈先州,张军,赵新宝,等. 凝固速率及铼对镍基单晶叶片小角度晶界的影响[J]. 热加工工艺,2014,43(11):1-5.

Engineering Failure of Single Crystal Blades Based on Failure Cases

LIU Li-yu1,2,3,YANG Xian-feng1,2,3,ZHANG Bing1,2,3,TAO Chun-hu1,2,3,CHEN Xing1,2,3

(1.AVICFailureAnalysisCenter,BeijingInstituteofAeronauticalMaterials,Beijing100095,China; 2.BeijingKeyLaboratoryofAeronauticalMaterialsTestingandEvaluation,Beijing100095,China; 3.AviationKeyLaboratoryofScienceandTechnologyonMaterialsTestingandEvaluation,Beijing100095,China)

Two main failure modes of single crystal blades caused by stress concentration and metallurgical defects were discussed, and then the solution to these failures were put forward. It is assumed that the room-temperature fatigue failure of single crystal blades is sensitive to stress concentration, so the effect of stress concentration on vibration fatigue failure of single crystal blades should be emphasized in design; room-temperature vibration fatigue testing methods should be optimized and proper high-temperature vibration testing methods should be established for single crystal blades. Recrystallization and small angle grain boundaries have a significant influence on the failure and pass percentage of single crystal blades. Optimal process and reasonable acceptance standards should be applied in engineering application.

single crystal blade; engineering failure; stress concentration; metallurgical defects; vibration fatigue

2016年7月15日

2016年9月15日

航空科学基金(2014ZF21014)

刘丽玉(1983年-),女,硕士,高级工程师,主要从事微观物理和金属损伤评价等方面的研究。

V232.4

A

10.3969/j.issn.1673-6214.2016.05.012

1673-6214(2016)05-0327-08