风电齿轮箱小齿轮断齿原因分析

2016-02-17姜荣国李若辉张国辉张海超

姜荣国,李若辉,张国辉,张海超,王 强

(1.辽宁大唐国际新能源有限公司,沈阳 110001;2.中国科学院金属研究所 沈阳材料科学国家(联合)实验室,沈阳 110016)

风电齿轮箱小齿轮断齿原因分析

姜荣国1,李若辉1,张国辉1,张海超1,王 强2

(1.辽宁大唐国际新能源有限公司,沈阳 110001;2.中国科学院金属研究所 沈阳材料科学国家(联合)实验室,沈阳 110016)

风电场1.5 MW风电机组齿轮箱在运行中出现故障,经检查发现中速轴小齿轮出现断齿现象。采用宏观观察、微观观察、并结合相关理化性能测试,综合分析得出齿轮的失效原因。结果表明,风电齿轮箱中速轴小齿轮断裂性质为疲劳断裂,在断口上观察到清晰的疲劳弧线,裂纹源萌生于齿面接触疲劳产生的蚀坑中,而导致齿面严重接触疲劳的原因是偏载。

风电;齿轮箱;断齿;偏载

0 引言

近年来,随着经济的快速发展,化石能源被大量开采和使用,导致环境严重污染。每到秋冬季节,北方雾霾频发,给人们的生产和生活带来了诸多不便。解决环境污染问题,新能源首当其冲。风能是一种新型清洁可再生能源,合理利用风能部分取代传统化石能源越来越受到社会的关注和重视[1-3]。随着风力发电技术的日趋成熟以及风电成本的日益下降,风电能源比例在逐年增长,风电产业的发展前景非常广阔[4-6]。据报道,2007年底,我国累计装机容量已达5 906 MW,位居全球第五[7]。风电机组齿轮箱工作环境恶劣,载荷也非常复杂。因此,风电机组中的齿轮、轴承等核心部件失效问题较多[8]。

风力发电机组中的齿轮箱是一个重要的机械部件,齿轮箱的主要功能是将风轮在风力作用下所产生的动力传递给发电机并使其得到相应的转速。在风电齿轮箱中,齿轮是关键传动部件,容易发生失效。据报道,引起齿轮失效的原因很多,包括设计不当、制造和热处理方法不当、安装和操作不当、维护不当等。较为常见的齿轮破坏形式有齿面磨损、胶合、接触疲劳、塑性变形以及轮齿折断等[9-12]。其中,疲劳断裂最为常见,如点蚀、剥落等导致的弯曲疲劳,严重时轮齿会发生折断[13]。齿轮传动是一种重要的传动方式,通过轮齿接触传递能动能。在齿面啮合过程中,发生相对滚动接触。齿面比较容易产生接触疲劳,如形成麻点或微点蚀坑,随后在这些蚀点位置会萌生疲劳裂纹,随着裂纹的扩展,会产生齿面剥落,甚至发生轮齿折断。接触疲劳是齿轮失效最早期的表现形式。

齿轮发生接触疲劳时,容易在齿轮上3个位置出现:齿顶、节线附近和齿根处[14]。发生接触疲劳以后,齿面上会出现点蚀,在点蚀坑中会产生应力集中,这些点蚀坑中可能萌生疲劳裂纹并最终导致轮齿断裂。

本研究主要研究风电齿轮箱中速轴小齿轮的失效机理。该齿轮设计寿命20年,实际使用了5年就发生失效。本研究工作能够加深人们对风电机组齿轮箱失效机制的认识,改进产品质量,避免同类事故的发生,提高齿轮箱的服役寿命,为风电生产企业减少损失。

1 试验材料与方法

研究对象是风电齿轮箱中的中速轴小齿轮,该齿轮为斜齿轮圆柱齿轮,齿轮材质为20CrNiMo。

失效齿轮的宏观形貌采用高级数码相机记录。同时,断口形貌还采用了超景深体视显微镜进行观察和记录。局部微观特征采用FEI Quanta 600扫描电镜进行表征。金相组织表征采用OLYMPUS GX71金相显微镜,在轮齿上垂直于齿面切割金相样品,观察截面金相组织。首先将样品在400#~2000#砂纸上依次打磨,并用金刚石抛光膏抛光后,采用无水乙醇清洗后冷风吹干。采用4%(质量分数)硝酸酒精溶液腐蚀金相组织。金相观察结束后,采用热镶制作样品进行硬化层显微硬度梯度测试,采用的仪器是AH43全自动显微硬度仪。齿轮表面粗糙度采用A-Step IQ表面轮廓仪进行分析。失效小齿轮现场宏观像如图1所示。从图1a中可以看到,一些轮齿损伤严重,轮齿折断。

表1 被检小齿轮材质化学成分 (质量分数 /%)

图1 失效小齿轮现场宏观形貌

2 结果与讨论

2.1 齿轮断口观察

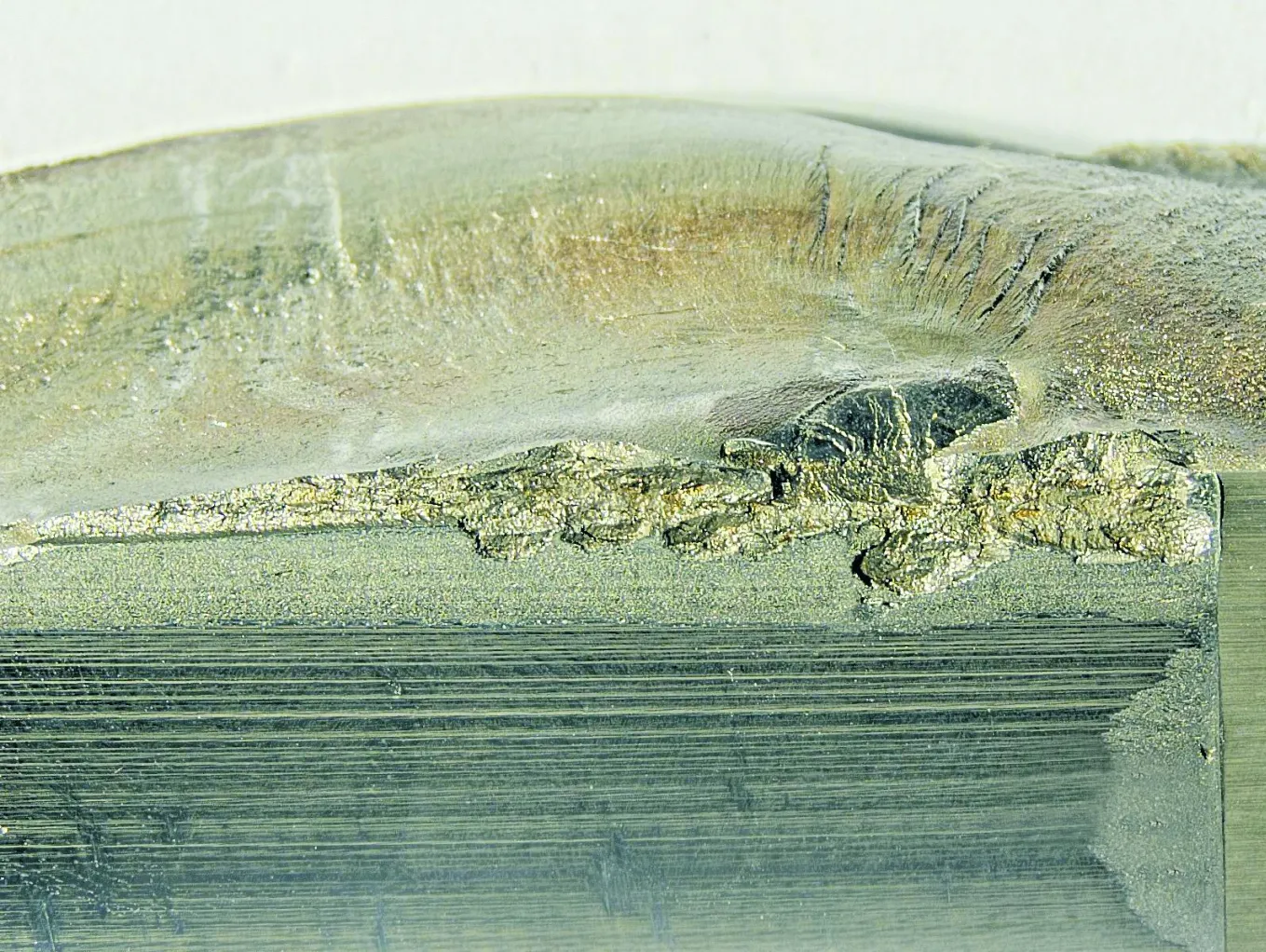

图2分别为从不同方向观察的其中1支轮齿掉块的宏观像。在轮齿掉块断口上可见到明显的疲劳特征,即疲劳弧线(图2a中黑色箭头所指)。根据疲劳弧线的形状判断,疲劳源位于图2a中白色箭头所指的位置。样品倾转一个较小的角度后,在疲劳源处观察到齿面上出现了麻点区,从颜色上看,麻点区为发“白”的条带状(图2b中黑色箭头所指)。在麻点区靠近断口一侧,还可见明显的剥落区(图2b中白色箭头所指)。

2.2 轮齿疲劳源区形貌观察

通过轮齿断口和掉块断口宏观观察与对比,找出了掉块的对偶断口。图3为轮齿对偶断口的体视显微镜图像。图3a给出了疲劳源在掉块上的位置,很显然,疲劳源位于齿面剥落坑的底部。图3b给出了在对偶断口上疲劳源的位置。此外在对偶断口上还发现许多次疲劳源,这说明导致掉块的载荷相对较大。从断口上瞬断区和疲劳断口面积的对比看,瞬断区面积远小于疲劳断口面积,这说明轮齿疲劳倾向于高周疲劳。

图2 轮齿掉块宏观像

图3 掉块断口与轮齿上对偶断口体视显微镜照片

2.3 齿面微观观察

宏观观察发现,一些轮齿齿面发生了严重的剥落。为了分析剥落坑产生的原因,采用扫描电子显微镜对轮齿工作齿面B端剥落位置进一步放大观察,结果如图4所示。在齿面上可以见到明显的麻点,一些裂纹分布在麻点区中,部分裂纹扩展产生了蚀坑,局部还形成了较大剥落坑。对图4a黑框中所指区域进一步放大观察,发现在蚀坑底部存在明显的疲劳弧线,其裂纹源位于图4b黑框标示位置。据此分析,齿面先发生了接触疲劳产生了麻点,随后麻点扩展形成了微裂纹,微裂纹在齿面工作应力的反复作用下萌生疲劳裂纹,疲劳裂纹扩展后,导致齿面硬化层剥落形成点蚀坑。

2.4 齿面压痕形貌观察

从宏观上看,失效的轮齿端部有明显的压痕,在压痕处已经发生了明显的塑性变形。图5为部分编号轮齿所示A、B两端端部的体视显微镜图像,可见,轮齿端部有明显的压痕,在压痕处,齿面上发生接触疲劳,产生了麻点区。通过多支轮齿的对比观察发现,轮齿B端压痕较A端显著,说明在工况条件下B端承受的载荷高于A端,所以B端塑性变形更严重。同时因接触疲劳产生的麻点,B端麻点区面积明显较A端大,A端麻点区破坏较轻,几乎看不到显著塑性变形。

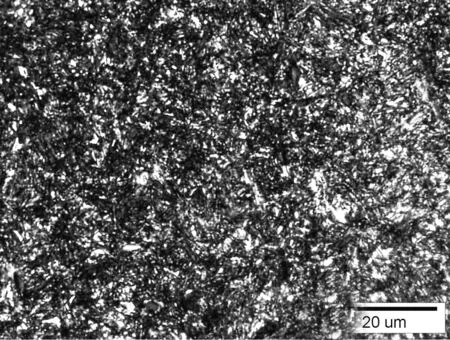

2.5 金相检验

金相组织检验包括硬化层金相组织检验、心部材质金相组织检验和疲劳源区夹杂物检验。图6为齿轮表面和齿轮心部的微观组织,可见,接近齿面处齿轮的组织为马氏体和粒状的渗碳体,而齿轮的心部组织为贝氏体。在疲劳源区未见明显的夹杂或缺陷(图7),由此推断并非材料缺陷引起的疲劳开裂,而是应力集中促进了疲劳裂纹的萌生。

图4 轮齿齿面扫描电镜二次电子像

图5 多支轮齿两端体视显微镜对比观察

图6 轮齿截面金相组织照片

2.6 硬度测试

齿轮硬度测试分为两部分:齿面硬度和心部硬度。风电齿轮箱中速轴小齿轮对齿面的硬度要求是洛氏硬度HRC 58~62,齿面硬度略低于标准要求。风电齿轮箱中速轴小齿轮对心部的硬度要求是HRC 33~45,心部硬度测试结果为洛氏硬度均值HRC为35,基本满足要求。

图7 疲劳源区金相观察

根据金相组织分析结果,齿轮表面采用了渗碳淬火,有硬化层,因而采用全自动显微硬度仪对齿面节圆附近A端、中间和B端分别进行硬度梯度测试,测试结果未发现差异(图8a)。根据ISO 2639和ISO 6336标准中关于渗碳层深度的定义和要求:渗碳层深度是以表面到显微硬度HV 550处的距离,根据测试结果,对失效齿轮渗碳层深度进行分析和计算,渗碳层深度约为2.0 mm,参考图8b中ISO 6336关于硬化层深度的数值要求[15],这一数值落在硬度的最优值区间中,满足标准要求。

图8 硬度梯度测试

3 失效原因分析

疲劳是金属构件最主要的失效形式,《美国金属手册》对构件疲劳破坏给出了明确的定义:“疲劳断裂是由周期性载荷引起的,表现出宏观脆性。

根据轮齿断口上的疲劳弧线判断,在性质上轮齿失效是疲劳断裂。据文献介绍,轮齿在实际受力时相当于悬臂梁,相互啮合的齿轮在啮合的部位既存在滚动同时又存在滑动,所以齿轮在服役过程中会受压应力和弯曲应力作用。在齿轮箱工作过程中,相互啮合的齿轮每啮合一次,轮齿受一次弯曲应力的作用,所以轮齿在这种循环载荷作用和下萌生了疲劳裂纹,疲劳裂纹扩展导致轮齿折断。根据齿轮断口上瞬断区和疲劳断口的面积对比,可以推断出齿轮的疲劳属于高周疲劳。

根据断口微观观察结果,疲劳裂纹并未直接在齿面萌生,而是萌生于剥落坑的底部。这说明齿面上先产生了剥落坑,剥落坑的产生导致齿面几何形状发生显著变化导致在剥落坑底部产生应力集中,在疲劳源区的并未发现夹杂等缺陷,这说明应力集中是疲劳裂纹萌生的主要原因。同时也说明剥落坑在时间序列上早于疲劳裂纹萌生。

根据齿面微观观察结果,剥落坑主要集中在麻点区中,这也说明剥落坑是麻点扩大的结果。对失效轮齿的整体分析发现,麻点并不出现在整个齿面上,在轮齿折断的一侧麻点最为严重。麻点产生的原因是接触疲劳。据《美国金属手册》,接触疲劳是指:“在高的接触压力作用下,彼此相对滚动、或滚动与滑动的零件,在多次重复加载后发生表面点蚀或剥落。点蚀现象是循环接触应力造成金属疲劳的见证”。在轮齿工作面上观察到的麻点以及点蚀坑是齿面发生接触疲劳的关键证据。引起齿面接触疲劳的原因主要由于相啮合齿面贴合不良,造成局部过载,使齿面局部接触应力过高。扩展性点蚀形成的原因主要齿面接触应力过高,随着应力循环次数的增多,点蚀坑不断扩展。对载荷估计不足使设计齿面接触强度不够、硬度不够、偏载、动载严重、安装精度低、轴系及箱体的误差和变形过大[16]。

硬度测试结果表明,齿轮的表面硬度虽然略低于标准要求,心部硬度合格,淬硬层硬度变化也非常均匀,组织观察也未见异常,齿面的粗糙度合格。轮齿表面硬度低于标准值是一个促进接触疲劳产生的因素,但不是主要因素,原因是并不是整个齿面都产生了接触疲劳,在齿面上只在轮齿折断一侧接触疲劳最为严重,这种局部接触疲劳的发生应主要归因于受力因素。同时也说明轮齿发生断齿的原因并非主要来自于材料问题,而应是受到了异常载荷的作用。

轮齿相互啮合的端部在中速轴小齿轮上有明显的压痕,压痕是发生塑性变形的结果。这说明端部受到了较大的应力作用,该应力超过了齿轮正常啮合时的应力,才导致齿面局部发生塑性变形。在压痕底部接触疲劳较为严重,表现为麻点区面积较大。然而,这种压痕在失效轮齿两端并不对称,在轮齿折断一侧相比更严重。这说明轮齿折断一侧齿轮所受载荷是较另一侧明显更大,也正是因为这种非正常的载荷导致齿面过早发生严重接触疲劳,甚至产生了剥落坑,萌生了疲劳裂纹,疲劳裂纹扩展导致轮齿折断。根据这一结果判断,齿轮出现了偏载。因此,偏载是导致风电齿轮箱中速轴小齿轮早期失效的主要原因。据吕天河等人的研究发现,偏载通常是由各种误差引起的,主要包括:加工误差、安装误差和使用误差[17]。

4 结论

1)风电机组齿轮箱中速轴小齿轮的疲劳裂纹萌生于齿面剥落坑的底部,断口上瞬断区面积远小于疲劳断口面积,轮齿断裂性质为高周疲劳断裂。

2)齿面在相互啮合的过程中既相互滚动又发生微小的相对滑动,齿面上的麻点和蚀坑应归因于接触疲劳。齿轮一侧齿面上接触疲劳较另一侧更为严重。除了齿面硬度略低于标准值以外,其它指标均合格,说明材质并不是导致接触疲劳的主要原因。齿面接触疲劳的主要原因应归于过高的载荷。

3)在工作齿面上,对比轮齿A、B两端的破坏情况发现,齿面B端破坏较A端严重,推断齿轮B端承受的载荷应明显高于A端,这说明断齿的主要原因是偏载。

[1] 贺德馨. 中国风能发展战略研究[J]. 中国工程科学, 2011,13(6):95-100.

[2] 张国伟,龚光彩,吴治. 风能利用的现状及展望[J]. 节能技术, 2007,25(1):71-76.

[3] 薛桁,朱瑞兆,杨振斌,等. 中国风能资源贮量估算[J]. 太阳能学报,2001,22(2):167-170.

[4] 费智,符平. 我国风电发展的态势分析与对策建议[J]. 科技进步与对策,2011,28(10):65-68.

[5] 刘林,葛旭波,张义斌,等. 我国海上风电发展现状及分析[J]. 能源技术经济,2012,24(3):66-72.

[6] 阿瑟劳斯·泽尔沃斯. 全球风电发展现状及展望[J]. 中国能源,2008,30(4):23-30.

[7] 谭忠富,鞠立伟. 中国风电发展综述:历史、现状、趋势及政策[J]. 华北电力大学学报:社会科学版,2013(2):1-7.

[8] 张立勇,王长路,刘法根. 风力发电及风电齿轮箱概述[J]. 机械传动,2008,32(6):1-4.

[9] 聂勇军,罗敬东. 齿轮失效模式形成分析[J]. 琼州学院学报,2011,18(2):51-53.

[10] 王占彬,赵文侠,李莹. 输入齿轮断裂原因分析[J]. 失效分析与预防,2013,8(6):366-369.

[11] 王小宝. 齿轮失效的原因和对策[J]. 矿冶,1998,7(2):63-67.

[12] Netpu S, Srichandr P. Failure of a helical gear in a power plant[J]. Engineering Failure Analysis,2013,32:81-90.

[13] Sekercioglu T. Fracture analysis of gear pump used for polymer production[J]. Engineering Failure Analysis,2006,13(5):835-842.

[14] Li L, Wang R. Failure analysis on fracture of worm gear connecting bolts[J]. Engineering Failure Analysis,2014,36:439-446.

[15] ISO 6336-5—2003 Calculation of load capacity of spur and helical gears-Part 5: Strength and quality of materials[S]. Switzerland,2003.

[16] 齿轮手册编委会. 齿轮手册:第2版[M]. 北京:机械工业出版社,2011:10.

[17] 吕天河,李华玲,盛世峰,等. 斜齿圆柱齿轮传动中的偏载分析与纠正方法[J]. 河南冶金,2005,13(5):46-48.

Failure Analysis of Cracked Gear in Wind Power Gearbox

JIANG Rong-guo1,LI Ruo-hui1,ZHANG Guo-hui1,ZHANG Hai-chao1,WANG Qiang2

(1.LiaoningDatangInternationalRenewablePowerCo.,Ltd.,Shenyang110001,China; 2.InstituteofMetalResearch,ChineseAcademyofSciences,ShenyangNationalLaboratoryforMaterialsScience,Shenyang110016,China)

A gearbox in the 1.5MW wind turbine failed in the service, and the tooth of the small gear on the medium-speed shaft cracked seriously. Macro-observation, micro-observation, fracture observation and some other physical and chemical tests were adopted to analyze the reason for the failure of the cracked gear. Finally, the cause for the failure of the gear was analyzed systematically. The results show that the failure mode of the small gear is fatigue fracture, according to the beach marks observed on the fracture surface. The fatigue crack started at the bottom of the pits caused by the contact fatigue, which should be attributed to the unbalanced load.

wind power; gearbox; cracked gear; unbalanced load

2016年7月3日

2016年9月21日

姜荣国(1966年-),男,硕士,高级工程师,主要从事风电开发与管理等方面的研究。

TG115

A

10.3969/j.issn.1673-6214.2016.05.010

1673-6214(2016)05-0315-07