TP304不锈钢三通失效分析

2016-02-17宁玉恒

孙 旭,宁玉恒,刘 群

(大唐东北电力试验研究所 金属室,长春 130012)

TP304不锈钢三通失效分析

孙 旭,宁玉恒,刘 群

(大唐东北电力试验研究所 金属室,长春 130012)

电厂脱硝设施中所使用的TP304不锈钢三通出现裂纹缺陷,通过成分分析、断口宏观和微观分析、微观组织观察、硬度检测,并结合生产工艺对三通裂纹的产生原因进行分析。研究结果表明:材料中Ni含量偏低使材料的奥氏体稳定化程度降低;基体内含有的2.5~3.0级球状非金属夹杂物对基体造成撕裂作用,促进疲劳裂纹的萌生;同时,三通在加工完成后也缺少固溶处理步骤,使得材料内应力过大。这些原因综合导致材料奥氏体含量降低,硬度过高,同时造成材料塑性变形部位内应力过高,在支管颈部产生较大的应力集中现象。三通内表面同时存在大量加工损伤,强化了应力集中现象,在疲劳载荷的作用下,促进了三通裂纹的萌生。

三通;裂纹;失效分析;疲劳;固溶处理

0 引言

不锈钢被广泛应用在食品、石化产品和电力等行业。特别是奥氏体不锈钢更是拥有出色的综合力学性能和耐腐蚀性。奥氏体不锈钢中Cr含量通常为18%~20%、Ni含量为8%~10.5%,C含量低于0.08%(均为质量分数),并含有微量的Si、N、Mn。高铬含量会促进钢铁表面形成致密的钝化层,提高材料的室温和高温耐腐蚀性。Ni和Mn的添加会稳定奥氏体组织。低碳含量能够有效避免晶界位置铬碳化物的形成,避免脆化和敏化现象[1-6]。

不锈钢三通是在不锈钢管的基础上下料,通过冷拔(挤压)的方式加工而成,但是奥氏体有非常显著的加工硬化现象,因此ASME I 锅炉和压力容器规范(第1卷)动力锅炉建造规范要求不锈钢在冷加工后要进行固溶热处理,如果固溶处理不当或未进行固溶处理,对不锈钢的使用性能会造成很大的影响。

电厂脱硝设施中所使用的TP304不锈钢三通自2015年以来相继出现失效现象。该厂采用选择性催化脱硝法(SCR)工艺,以液氨为脱硝剂,氨区自2014-11-30开始投运。自2015-04-24,氮气转换三通、调节门后三通、调节旁路三通相继出现开裂情况。泄漏时,氨泄漏报警仪数值自15.18 mg/m3至75.9 mg/m3。裂纹较大时肉眼可见裂纹处有白雾状气体,裂纹较小时需采用肥皂水检测。泄漏时,裂纹较大次数占大多数。

本研究针对三通失效现象,通过对三通材质、热加工工艺及力学性能等方面的研究,对三通裂纹的萌生及扩展原因进行综合分析,对相似失效问题具有重要指导和借鉴意义。

1 试验过程与结果

试验样品为乙缓冲槽入口调节门后三通,材质为TP304不锈钢,三通规格为DN80×15 mm,PN2.5。蒸发槽水浴温度为50~60 ℃,气氨温度为50 ℃。蒸发槽出口振动为0.02~0.035 mm。

1.1 化学成分分析

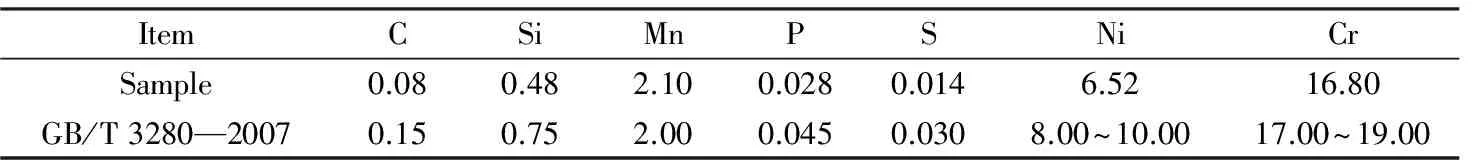

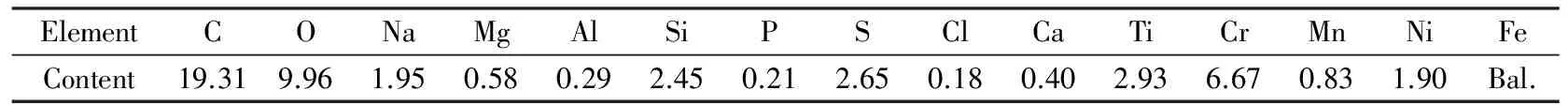

对开裂三通进行化学成分分析(采用的分析设备为电火花直读光谱),分析结果见表1。结果表明:开裂三通成分中的主要合金元素Cr和Ni含量低于三通生产厂家执行的GB/T 12459—2005中引用GB/T 3280的要求。

1.2 宏观分析

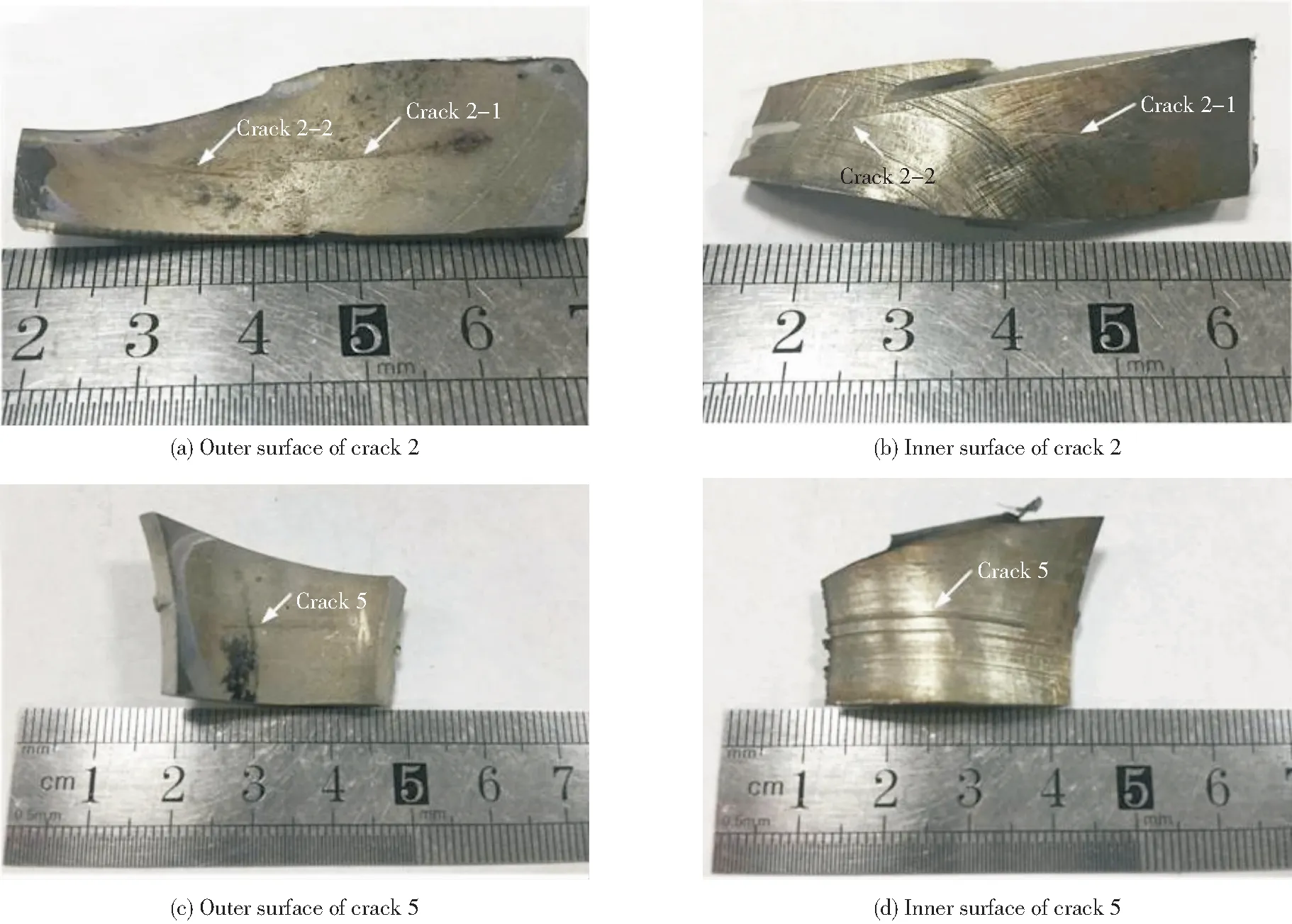

解剖后的开裂三通宏观照片如图1所示。在三通的支管颈部位置可见6条明显裂纹,分别用1~6进行标注。从图中可见,裂纹1位置有补焊痕迹,材料组织会受影响产生变化。裂纹2和裂纹5、6位置完好,因此对该处位置取样进行断口分析。取样后的裂纹2、5的宏观形貌如图2所示。从裂纹试样内表面可以观察到明显的冷加工变性损伤痕迹,裂纹5位置恰与变形损伤位置重叠(图2d)。

1.3 断口分析

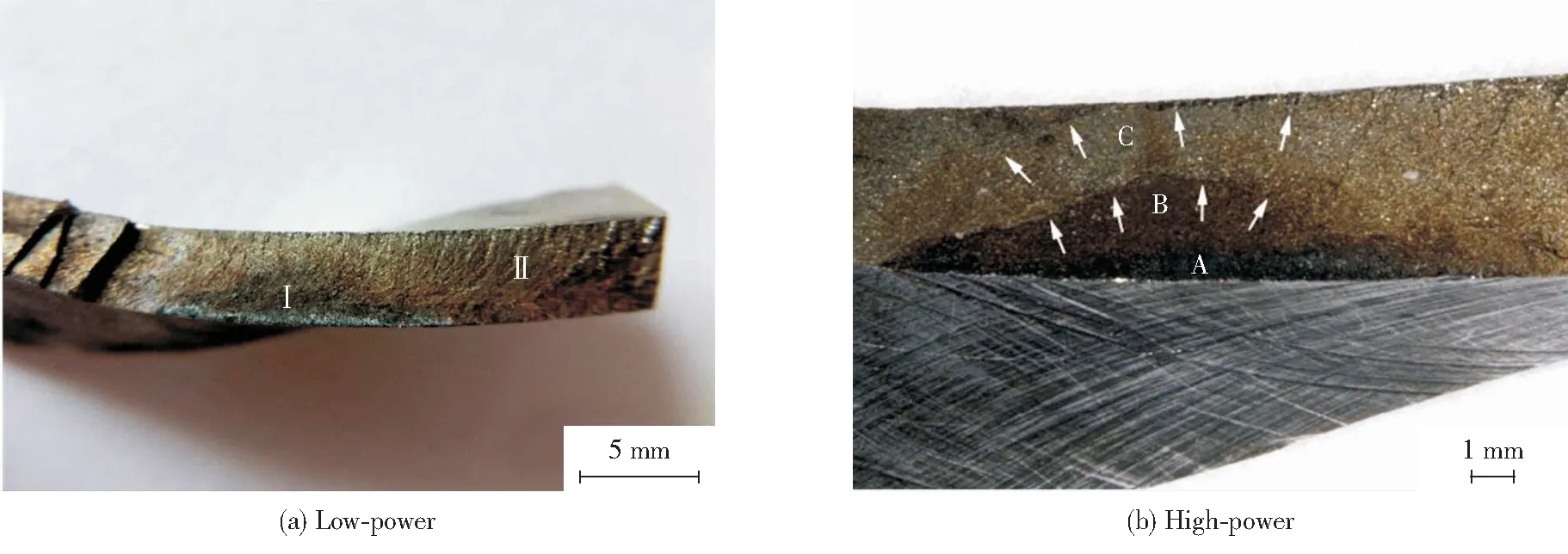

对裂纹2进行断口分析。裂纹断口表面可分为两个典型区域,分别标记为Ⅰ区和Ⅱ区(图3a),Ⅰ区颜色略深,Ⅱ区颜色较浅。根据“断面氧化颜色法”可以确定[7],颜色较深的区域一般为开裂时间较早的区域。将断口进一步细分为A、B、C三区,A、B为缓慢扩展区,C区为快速断裂区,呈明显脆性断裂形貌(图3b)。综合放射棱线的走向判断可以确定[7],裂纹始于A区,向B区扩展,A区靠近三通内表面,即裂纹萌生于三通内壁,由内向外不断扩展,最终形成外表面的开裂。

1.4 微观组织分析

取另批质量合格的同规格三通作为对比三通与开裂三通进行对比,取样位置均为垂直主管轴向靠近支管根部的位置。图4a、图4b为对比三通和开裂三通的抛光态金相组织图。对比两图可以看出,开裂三通基体内的夹杂物尺寸明显比对比三通大,且数量多。根据GB/T 10561—2009对开裂三通内的夹杂物进行评级:其为D类球状氧化物,级别2.5级,即100倍光学显微镜,单个视场内夹杂物个数为25~36个,大多数单个夹杂物直径尺寸约为3~8 μm,部分较大夹杂物尺寸可近似达到10 μm。

表1 开裂三通材质TP304不锈钢化学成分检测结果 (质量分数 /%)

图2 裂纹2和裂纹5宏观形貌

图3 裂纹2的宏观断口形貌

图4c、图4d为对比三通和开裂三通的浸蚀态金相组织图。对比两图可以看出,金相组织均为奥氏体,开裂三通的晶粒尺寸要比对比三通晶粒尺寸小,且晶界不平直。图4e、图4f为对比三通和开裂三通的SEM观察图,从图中可以发现开裂三通组织中除了大块奥氏体组织外,部分组织发生相变。在被王水浸蚀后残留下针条状马氏体组织,证明开裂三通组织出现部分不稳定奥氏体变形后向马氏体转变的现象[8]。

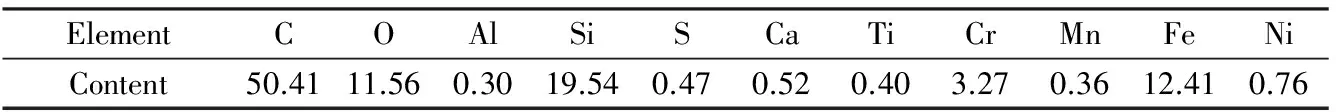

图5为开裂三通中夹杂物的SEM图及1#位置夹杂物的EDS能谱分析曲线,具体元素组成见表2。据文献[9-11]介绍,通常Si脱氧304不锈钢主要形成硅酸盐复合夹杂物,夹杂物的主要成分为CaO-SiO2-Al2O3以及少量的MnS、Cr2O3、MnS、TiO2,表2中测得的开裂三通夹杂物成分与这些夹杂物化合物的成分基本一致。

图4 对比三通和开裂三通微观组织图

表2 夹杂物化学成分EDS能谱分析结果 (质量分数 /%)

1.5 断口分析

采用扫描电子显微镜对断口进行观察和分析,见图6、图7。图6a为裂纹起始位置(Ⅰ区),图6b为裂纹起源—扩展交界区。从裂纹源区断口形貌上看,断口较平坦,裂纹源区断口表现为穿晶开裂特征,裂纹起始位置表面氧化较严重(图6c),EDS成分分析为含Si、S、Ca等元素的氧化物,腐蚀产物EDS能谱分析结果见表3。在裂纹扩展区可见明显晶界,为穿晶/沿晶混合开裂(图6d)。图7a为裂纹扩展区穿晶/沿晶混合开裂扫描电镜图像,图7b为裂纹扩展区疲劳开裂的微观特征疲劳条带。

图5 夹杂物的SEM图及EDS能谱分析

图6 断口扫描电镜形貌

ElementCONaMgAlSiPSClCaTiCrMnNiFeContent19.319.961.950.580.292.450.212.650.180.402.936.670.831.90Bal.

1.6 硬度检测

根据GB 13296—2013规定,锅炉用304奥氏体不锈钢管的硬度不允许超过HV 220,而开裂三通的显微硬度值为HV 452。硬度测试结果表明开裂三通材质硬度过高。

2 分析与讨论

通过对裂纹断口的宏观和微观特征观察,可以得出开裂三通的失效方式属于疲劳失效。由使用环境可知,三通工作温度和压力都较低,但是在工作过程中受振动作用,所以可以推断三通开裂的疲劳载荷来源为振动载荷。

通过对材料进行成分分析和金相组织观察可以发现,Ni是奥氏体稳定化元素,其含量低于标准值会影响奥氏体的稳定性,会促进变形后不稳定化奥氏体向马氏体的转变,造成材料硬度、强度变高,塑性变低。同时该批三通内部也存在较多的非金属夹杂物。夹杂物的存在对基体存在割裂作用,并造成应力集中现象。这些微观组织的变化使得材料内部产生较大的内应力作用,促进了疲劳裂纹的萌生[4]。

图7 断口裂纹扩展区扫描电镜形貌

三通执行标准中规定三通需要进行固溶处理,固溶处理的目的是降低材料的硬度,提高其韧性,消除材料内应力,防止材料产生应力腐蚀或应力开裂的现象。失效三通的显微硬度为HV 452,其远高于标准规定的HV 220上限值,说明三通未进行固溶处理导致材料硬度升高,增加了材料的内部残余应力。因此,未进行变形后固溶处理的三通,在内表面存在大量冷加工变形损伤痕迹的条件下,更加大了损伤位置的应力集中程度,加速了疲劳裂纹的产生。

3 结论

1)三通材质中主要合金元素Cr和Ni不达标。Ni含量低于标准要求,这会降低奥氏体稳定化程度,促进变形后不稳定化奥氏体向马氏体的转变,造成材料硬度、强度变高,塑性变低。

2)开裂三通基体中夹杂物数量较多,球状夹杂物的存在会加大交变载荷下的应力集中现象,促进疲劳裂纹的萌生。

3)三通未进行固溶处理导致材料硬度升高,增加了材料的内部残余应力。

4)开裂三通的失效形式为疲劳失效。同时材料内表面存在的大量加工变形损伤加大了材料的应力集中程度,在振动载荷作用下,裂纹从三通内壁开始萌生,以疲劳方式逐渐扩展,最终形成疲劳裂纹。

[1] 冷启霜. 某热电厂TP304不锈钢管泄漏分析[J]. 机械工程师,2010(3):49-50.

[2] Luder D, Hundhausen T, Kaminsky E, et al. Failure analysis and metallurgical transitions in SS 304L air pipe caused by local overheating[J]. Engineering Failure Analysis,2016,59:292-303.

[3] 张振宇,燕翔,徐晓东,等. 不锈钢导管泄漏原因分析[J]. 失效分析与预防,2011,6(2):119-123.

[4] 罗宏,龚敏. 奥氏体不锈钢的晶间腐蚀[J]. 腐蚀科学与防护技术,2006,18(5):357-360.

[5] Moura V, Kina Y A, Tavares S S M, et al. Investigation of cracks and sensitization in an AISI 304L stainless steel exposed to 500~600 ℃[J]. Engineering Failure Analysis,2009,16(1): 545-551.

[6] Singh P J, Guha B, Achar D R G. Fatigue life improvement of AISI 304L cruciform welded joints by cryogenic treatment[J]. Engineering Failure Analysis,2003,10(1): 1-12.

[7] 刘新灵,张卫方,陶春虎. 疲劳损伤定量分析与失效评估研究进展[J]. 失效分析与预防,2006,1(1):35-39.

[8] 徐建林,居春艳,季根顺. 不锈钢相变的研究进展[J]. 热加工工艺,2008,37(14):104-107.

[9] 张爱梅. 非金属夹杂物对钢性能的影响[J]. 物理测试,2006,24(4):42-44.

[10] 李双江,李阳,姜周华,等. 304 奥氏体不锈钢夹杂物的冶金行为[J]. 东北大学学报:自然科学版,2010,31(3):402-405.

[11] 贾波,李春光. 夹杂物对粉末高温合金损伤行为的影响[J]. 失效分析与预防,2006,1(2):29-32.

Failure Analysis of TP304 Stainless Steel Tee

SUN Xu,NING Yu-heng,LIU Qun

(DatangNortheastElectricPowerTestandResearchInstitute,Changchun130012,China)

Cracks formed in a TP304 stainless steel tee in the denitration facilities of a power plant. The failure cause of the tee was studied by means of composition analysis, macroscopic and microscopic analysis, microstructure observation and hardness measurement, as well as production process analysis. The results show that the Ni content of material is lower than the standard requirement, which reduced the stabilization degree of austenite. Spherical non-metallic inclusions with the scale of 2.5~3.0 in the substrate had tearing effect on matrix and promoted the initiation of fatigue crack. There is also no solid solution treatment in the production, resulting in excessive internal stress. The factors above led to the lower content of austenite, higher hardness, and higher local stress concentration. In addition, there are lots of processing damages on the inner surface of tee, aggravating the stress concentration phenomenon. Ultimately, under the action of fatigue load, the crack initiated.

tee; crack; failure analysis; fatigue; solution treatment

2016年7月18日

2016年9月23日

孙旭(1988年-),男,博士,工程师,主要从事金属材料等方面的研究。

TG115

A

10.3969/j.issn.1673-6214.2016.05.009

1673-6214(2016)05-0309-06