碳纤维增强树脂基复合材料层压板冲击损伤模式的试验研究

2016-02-17汤智慧孙志华

刘 明,潘 峤,高 蒙,骆 晨,汤智慧,孙志华

(北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

碳纤维增强树脂基复合材料层压板冲击损伤模式的试验研究

刘 明,潘 峤,高 蒙,骆 晨,汤智慧,孙志华

(北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

针对两种典型的碳纤维增强树脂基复合材料(T300/5405和T700/5428)层压板进行不同能量水平的落锤冲击试验,通过对冲击后试样的外部损伤形态、内部损伤情况等的检测以及纤维/树脂微观界面剪切强度的检测,讨论了两种碳纤维复合材料层压板的冲击损伤模式。试验结果表明,当冲击载荷达到一定程度时:在T300/5405体系中,由于T300纤维拉伸强度相对较低,纤维所受作用率先达到破坏载荷,因而冲击损伤表现出以穿透性为主的破坏特征;在T700/5428体系中,由于T700纤维拉伸强度较高,尽管其微观界面剪切强度略高,但是由于冲击载荷未使纤维达到破坏载荷时已使T700/5428界面率先遭到破坏,因此表现出以分层为主的破坏特征。

复合材料;冲击;损伤模式

0 引言

碳纤维增强树脂基复合材料具有比强度高、比模量高、抗疲劳性能好、力学性能可设计性强等优点,是理想的轻质高效结构材料,已在航空、航天等领域获得大规模应用[1-2]。其中,层压复合材料具有非均质性、各向异性特点,层内强度和综合强度很高,而层间和垂直铺层方向的强度却较低,有时可相差1~2数量级[3],因此,服役环境中工具、跑道碎石、冰雹等物体的低速冲击往往就可造成复合材料层压板的损伤,并使得其压缩强度和设计许用应变值下降,这引起了研究者们的高度重视[4-5]。

目前,国内外针对复合材料层压板低速冲击损伤的研究主要集中在冲击损伤的破坏准则、冲击损伤阻抗和冲击损伤容限的试验与表征、冲击损伤的过程模拟与预测等方面[6-9],而对于损伤产生和扩展的机理还缺乏足够的关注[10-11],因此本研究采用相同铺层形式的两种碳纤维增强树脂基复合材料,对其进行低速冲击损伤的破坏模式和机理研究,旨在分析探讨低速冲击损伤破坏模式与增强纤维、树脂基体以及它们的界面之间的关联性,为碳纤维增强树脂基复合材料层压板的抗冲击设计提供基础依据。

1 试验材料与方法

1.1 材料与试样

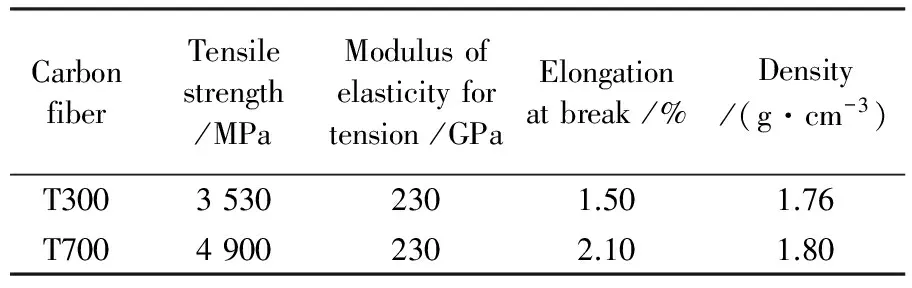

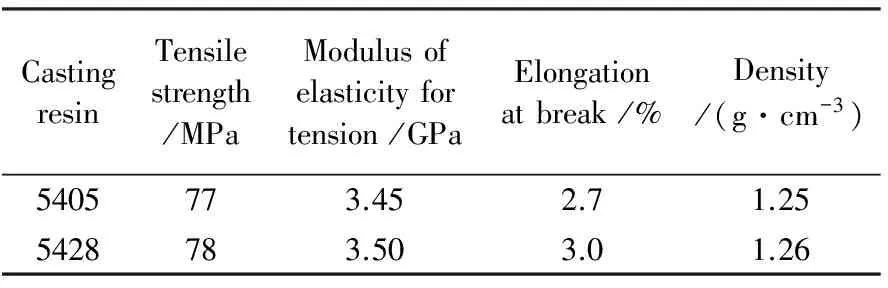

试验选用双马来酰亚胺(BMI)树脂基的复合材料体系T300/5405和T700/5428,增强纤维T300、T700主要力学性能如表1所示, BMI树脂5405和5428,力学性能如表2所示。

表1 T300和T700碳纤维的主要力学性能[12-13]

表2 5405和5428双马来酰亚胺树脂浇注体的主要力学性能[13]

T300/5405和T700/5428两种复合材料层压板铺层均为[45/0/-45/90]4S,采用热压罐标准工艺成型,单层厚度为0.13 mm,纤维体积分数为(65±2)%。冲击试验所需试样的尺寸为150 mm×100 mm×4.16 mm。

1.2 落锤冲击试验

按照ASTM D7136—2007[14]进行落锤冲击试验。试验装置采用CLC-A型落锤冲击试验系统,所用冲头直径为16 mm,冲头质量为5.5 kg。冲击试验时,将试样通过夹钳固定在刚性的支持底座上,支持底座上开有一个125 mm×75 mm的矩形开口,并以此作为落锤冲击的边界条件,然后通过调整落锤的提升高度以对复合材料层压板的中心进行1.5、4.5、6.7、9.0、17.0等5种能量水平的冲击,冲击结束的瞬间通过自动触发的气缸机构以防止对试样的二次冲击。冲击试验之后,测量冲击损伤的凹坑深度、损伤区域长度和宽度等尺寸数据,并对试样进行水浸法脉冲反射式超声C扫描检测,以获得复合材料层压板内部的损伤投影图像,同时为了进一步确定试样内部损伤的具体模式,将两种层压板试样沿冲击点处剖开,以观察其凹坑区域的断面形貌。

1.3 微脱粘测试

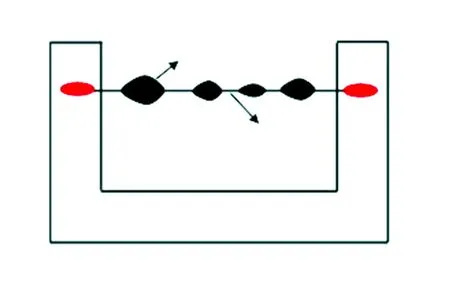

为了获得T300/5405和T700/5428两种体系的微观界面性能,制备如图1所示的C型片试样,采用微脱粘测试仪(图2)进行单丝界面剪切强度的测试。

图1 微脱粘试样示意

图2 微脱粘测试仪

2 试验结果与分析

2.1 冲击损伤的外部形态

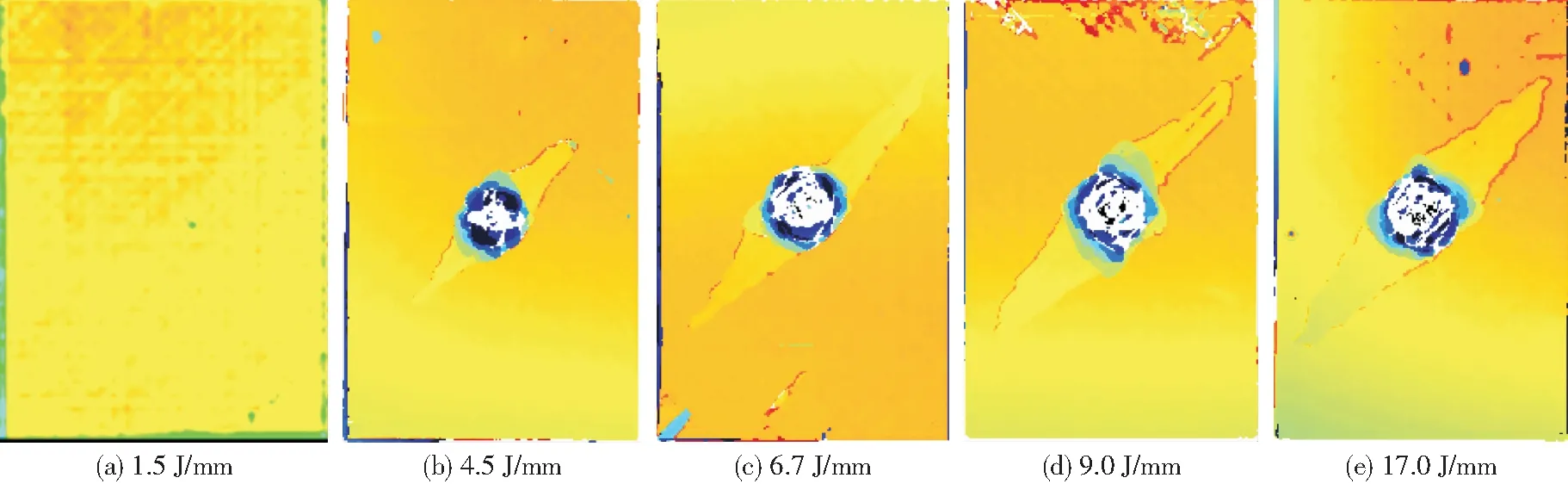

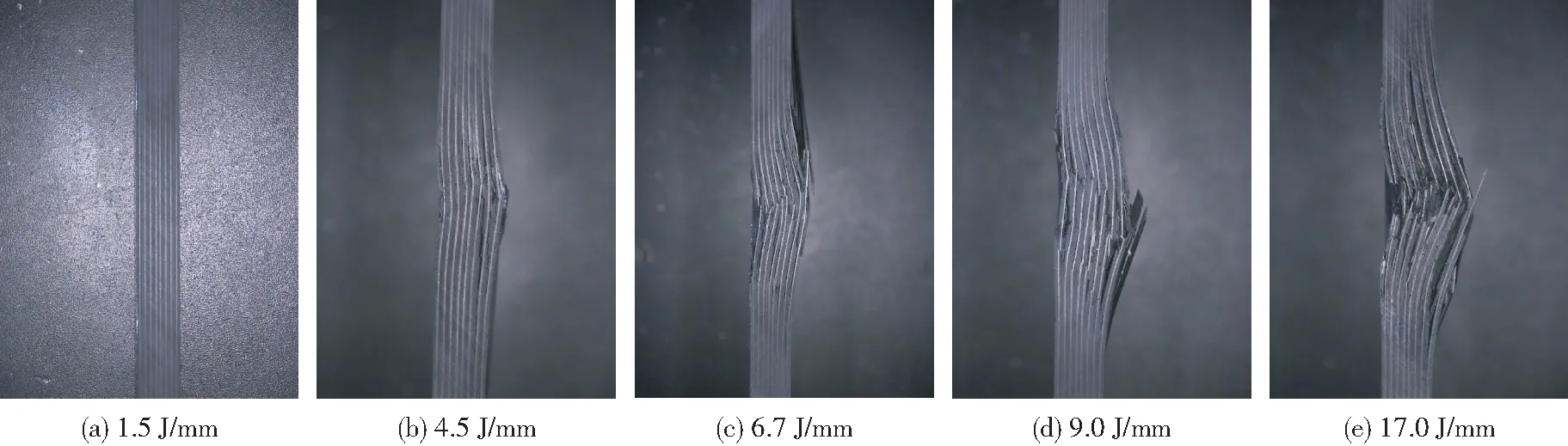

T300/5405层压板在不同能量水平冲击之后的外部形态如图3所示。经1.5 J/mm能量水平冲击后的试样正、反面均无可见变化,其他试样则在正面出现了较明显的凹坑,且随着冲击能量水平增大,凹坑深度明显增大,而经6.7 J/mm以上能量水平冲击的试样凹坑区域附近有明显的纤维断裂,其相应的背面则出现了较明显的树脂开裂和部分纤维断裂,这反映出在本研究的落锤冲击试验条件下,T300/5405层压板经6.7 J/mm以上能量水平冲击后均出现一定程度的穿透性损伤。

图3 T300/5405层压板在不同能量水平冲击之后的外部形态

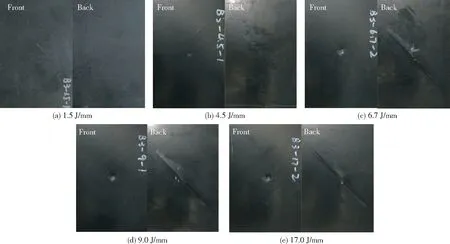

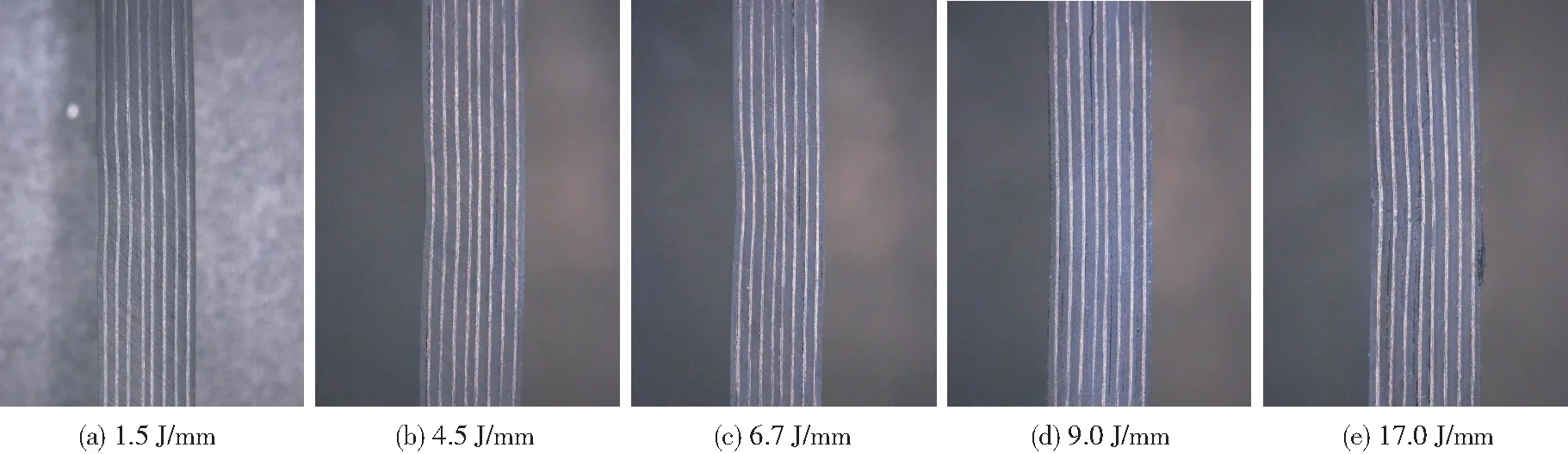

T700/5428层压板在不同能量水平冲击之后的外部形态如图4所示。经1.5 J/mm能量水平冲击后的试样正面无可见变化,其他试样的正面则出现了较明显的凹坑,但是凹坑区域附近并没有纤维断裂的迹象,除了经17.0 J/mm能量水平冲击的试样背面出现轻微的树脂开裂以外,其他试样背面均无明显变化,这反映出本研究的落锤冲击试验条件下,T700/5428层压板经17.0 J/mm以下能量水平冲击后出现穿透性损伤的可能性并不大。

图4 T700/5428层压板在不同能量水平冲击之后的外部形态

2.2 冲击损伤的内部破坏

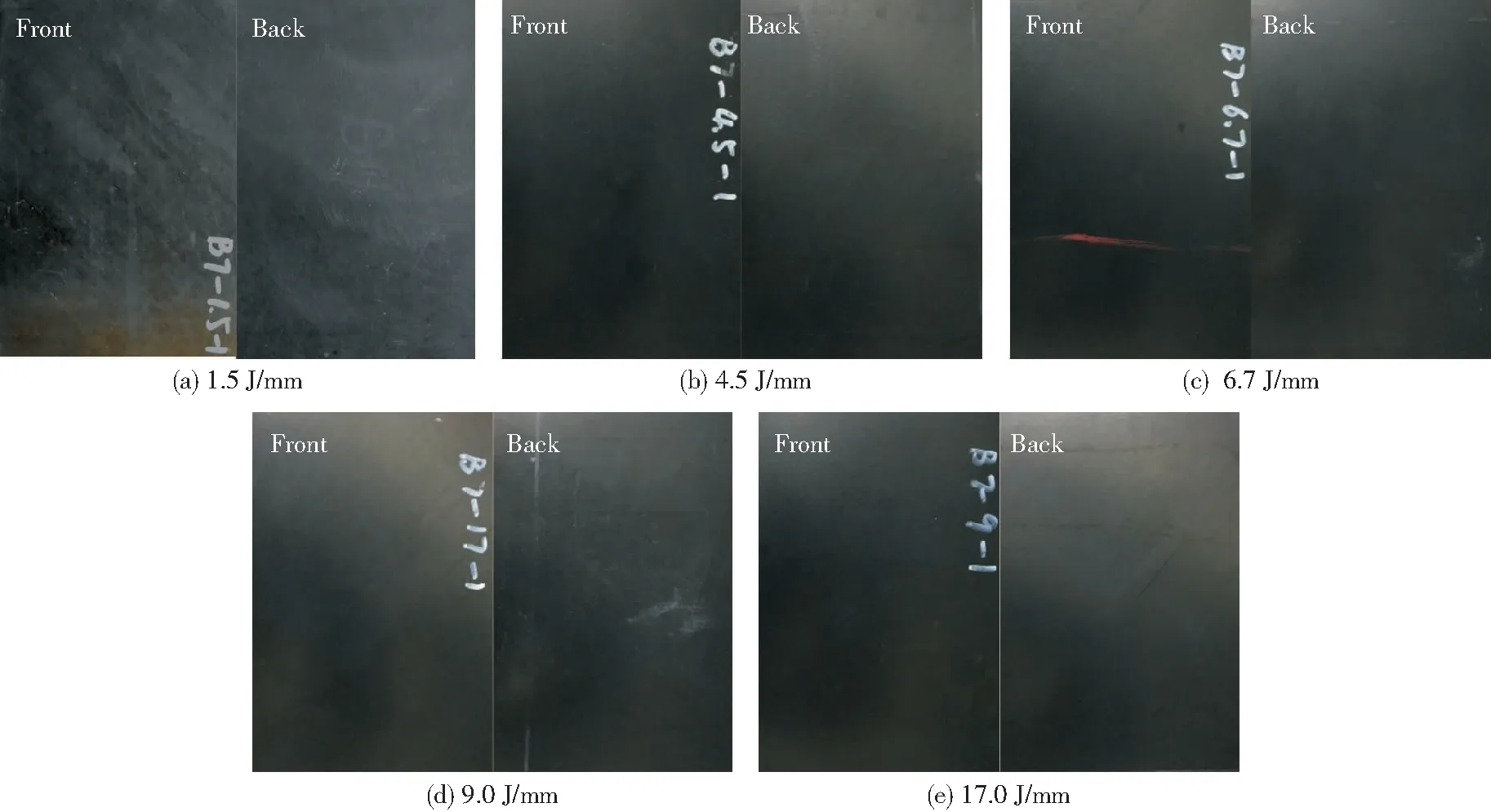

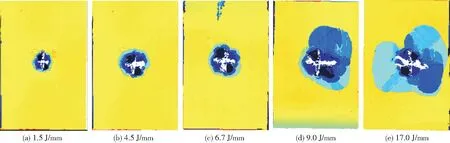

两种体系的层压板在不同能量水平冲击之后的超声波扫描图像、断面图像如图5~图8所示。

对于T300/5405层压板,经1.5 J/mm能量水平冲击后,层压板内部并无损伤迹象(图5a、图6a),其他试样的损伤面积随着冲击能量的增加并无显著增加(图5b~图5e),而由冲击引起的穿透型损伤和纤维断裂的情况则随着冲击能量的增加而愈加严重(图6b~图6e),冲击能量主要以层压板背面纤维树脂沿45°的破坏来消耗。

图5 T300/5405层压板在不同能量水平冲击之后的超声波扫描图像

图6 T300/5405层压板在不同能量水平冲击之后的凹坑区域断面形貌

对于T700/5428层压板,经9.0 J/mm以上能量水平的冲击之后,层压板的内部损伤面积出现显著的扩大(图7d~图7e),结合冲击点处断面图像中出现的层间开裂情况(图8c~图8e),可以推测,在本研究所述的落锤冲击试验条件下,经9.0 J/mm以上能量水平冲击之后,层压板破坏主要以分层形式出现,冲击能量主要以层压板内部的分层而耗散;而经9.0 J/mm以下能量水平的冲击之后,层压板破坏的模式并不明显。

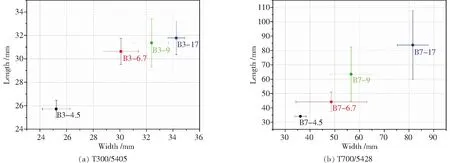

记录各试样冲击试验后破坏的损伤区域尺寸,将其以图9的形式表述。对比T300/5405和T700/5428两种纤维树脂体系,在相同冲击能量下,虽然T300/5405层压板表面上出现较大破坏(图3),而T700/5428层压板表面未有明显破坏(图4),但是T300/5405层压板的内部分层面积明显要小于T700/5428体系。

2.3 冲击损伤模式与纤维/树脂界面的关联性分析

利用微脱粘测试仪器测试T300/5405和T700/5428两种体系的微观界面性能如表3所示。

根据文献[15]对碳纤维的SEM观察,T300碳纤维表面呈现出“沟槽”沿纤维轴向分布,而T700碳纤维表面则比较光滑,因此从纤维树脂间的物理作用角度分析T300碳纤维的物理作用更强;而对不同碳纤维的XPS测试表征[16]也表明:对于T300碳纤维,其表面活性官能团总体含量较少,而T700碳纤维,其表面活性官能团种类较多且含量高,从化学作用上来看T700碳纤维的化学作用更强。在这两种作用的共同影响下,T700/5428体系在微脱粘试验中表现出更大的微观界面剪切强度,达到88.93 MPa,见表3。

图7 T700/5428层压板在不同能量水平冲击之后的超声波扫描图像

图8 T700/5428层压板在不同能量水平冲击之后的凹坑区域断面形貌

图9 不同冲击条件下T300/5405和T700/5428层压板的损伤区域尺寸

微观界面强度较弱的T300/5405体系受到冲击后的损伤模式却以穿透性损伤为主,微观界面强度较高的T700/5428体系受到冲击后的损伤模式却以分层损伤为主,这主要是因为对于某一纤维树脂体系,纤维/树脂的匹配性,即纤维树脂的界面结合强度和碳纤维自身性能的匹配性,极大影响该体系复合材料在受冲击时的损伤模式。从表1可见,T300碳纤维的拉伸强度为3 530 MPa,而T700碳纤维的拉伸强度为4 900 MPa,因此,当冲击载荷达到一定程度时,在T300/5405体系中,由于纤维拉伸强度相对较低,纤维所受作用率先达到破坏载荷,却未能使T300/5405界面发生剪切破坏, T300/5405体系的冲击损伤主要表现出穿透性破坏的特征,而在T700/5428体系中,由于纤维拉伸强度较高,尽管其在微脱粘试验中表现出较高的微观界面剪切强度,但是当冲击载荷未使纤维达到破坏载荷时,随着冲击能量的增大,已使T700/5428界面率先遭到破坏,T700/5428体系的冲击损伤主要表现出分层破坏的特征。

3 结论

1) 在一定的落锤冲击试验条件下,T300/5405层压板经6.7 J/mm以上能量水平冲击后均出现一定程度的穿透性损伤,T700/5428层压板经17.0 J/mm以下能量水平冲击后出现穿透性损伤的可能性并不大。

2) 在一定的落锤冲击试验条件下,T300/5405层压板经4.5 J/mm以上能量水平冲击所引起的穿透型损伤和纤维断裂的情况随着冲击能量的增加而愈加严重,冲击能量主要以层压板背面纤维树脂沿45°的破坏来消耗;T700/5428层压板经9.0 J/mm以上能量水平冲击之后,破坏主要以分层形式出现,冲击能量主要以层压板内部的分层而耗散。

3) 对比T300/5405和T700/5428两种体系的冲击损伤模式发现:当冲击载荷达到一定程度时,在T300/5405体系中,由于T300纤维拉伸强度相对较低,纤维所受作用率先达到破坏载荷,因而冲击损伤表现出以穿透性为主的破坏特征,在T700/5428体系中,由于T700纤维拉伸强度较高,尽管其微观界面剪切强度略高,但是由于冲击载荷未使纤维达到破坏载荷时已使T700/5428界面率先遭到破坏,因此表现出以分层为主的破坏特征。

[1] 关志东. 现代大型客机复合材料应用及技术发展[C]. 哈尔滨:第十五届复合材料学术会议论文集,2008:8-12.

[2] 过梅丽,肇研,许凤和,等. 先进聚合物基复合材料的老化研究——Ι.热氧老化[J]. 航空学报,2000,21(S1):62-65.

[3] 李耀华,张宁. 飞机结构设计中对复合材料的环境考虑[J]. 航空标准化与质量,2004(5):32-34.

[4] 范金娟,郑林斌,赵旭,等. 含低速冲击损伤复合材料层合板的压缩失效[J]. 失效分析与预防,2009,4(1):19-23.

[5] 张颖. 层合板静压痕及压缩强度试验与其数据统计分析[J]. 失效分析与预防,2014,9(1):15-19.

[6] 范金娟,程小全,陶春虎. 聚合物基复合材料构件失效分析基础[M]. 北京:国防工业出版社,2011:84-102.

[7] 沈真,杨胜春,陈普会.复合材料层压板抗冲击行为及表征方法的实验研究[J]. 复合材料学报,2008,25(5):125-133.

[8] 谭建设,张晓晶,张俊琪,等. 复合材料层合板低速冲击的接触力和能量响应仿真[J]. 复合材料学报,2014,31(4):118-128.

[9] Jih C J, Sun C T. Prediction of delamination in composite laminates subjected to low velocity impact[J]. Journal of Composite Materials,1993,27(7):684-701.

[10] 徐颖,温卫东,霍雨. 纤维增强层合板低能冲击损伤机理分析[J]. 材料科学与工程学报,2013,31(2):169-174.

[11] 童明波,陈普会,曾建江. 低能量冲击损伤复合材料飞机结构的强度性能研究[J]. 航空学报,1998,19(2):232-235.

[12] 李东风,王浩静,贺福,等. T300和T700炭纤维的结构与性能[J]. 新型炭材料,2007,22(1):59-64.

[13] 陈祥宝. 聚合物基复合材料手册[M]. 北京:化学工业出版社,2004:89-113.

[14] ASTM D7136—2007 Standard test method for measuring the damage resistance of a fiber-reinforced polymer matrix composite to a drop-weight impact event[S].2007:3-18.

[15] 李烨,肇研,孙沛,等. 碳纤维表面状态对其复合材料纤维界面性能的影响[J]. 材料科学与工艺,2014,22(2):86-91.

[16] 肇研,段跃新,肖何. 上浆剂对碳纤维表面性能的影响[J]. 材料工程,2007(S1):121-126.

Experimental Study on Impact Damage Modes of Carbon Fiber Reinforced Resin Matrix Composite Laminates

LIU Ming,PAN Qiao,GAO Meng,LUO Chen,TANG Zhi-hui,SUN Zhi-hua

(BeijingInstituteofAeronauticalMaterials,AviationKeyLaboratoryofScienceandTechnologyonAdvancedCorrosionandProtectionforAviationMaterial,Beijing100095,China)

Drop-weight impact tests were conducted on two kinds of carbon fiber reinforced composite laminates(T300/5405 and T700/5428) under different impact energy conditions. External damage form, internal damage form and fiber/resin micro-interface shear strength were detected, and the impact damage modes of two kinds of carbon fiber reinforced composite laminates were analyzed. The test results indicate that, when impact load reaches some degree, for T300/5405, the fiber will be broken because of the lower tensile strength of T300, so the damage mode is mainly penetrating; for T700/5428, even though the fiber/resin micro-interface shear strength is higher than that of T300/5405, the interface of T700/5428 is broken in advance of fiber because of the higher tensile strength of T700, so the damage mode is mainly laminating.

composites; impact; damage mode

2016年8月2日

2016年9月30日

国防科技工业技术基础科研项目(H052013A004)

刘明(1977年-),男,硕士,高级工程师,主要从事环境适应性评价与表面防护等方面的研究。

TQ317

A

10.3969/j.issn.1673-6214.2016.05.004

1673-6214(2016)05-0283-06