定径套对PPR管材挤出过程中口模膨胀的影响

2016-02-15冉崇文莫明冯凯席军朱军

冉崇文 莫明 冯凯 席军 朱军

(1.中国石油天然气股份有限公司独山子石化分公司研究院,新疆 克拉玛依,833699;2.新疆维吾尔自治区橡塑重点实验室,新疆 克拉玛依,833699)

定径套对PPR管材挤出过程中口模膨胀的影响

冉崇文1,2莫明1,2冯凯1,2席军1,2朱军1,2

(1.中国石油天然气股份有限公司独山子石化分公司研究院,新疆 克拉玛依,833699;2.新疆维吾尔自治区橡塑重点实验室,新疆 克拉玛依,833699)

对5种无规共聚聚丙烯(PPR)管材专用料进行管材挤出试验,确定了影响PPR管材制样成功率的因素。分析了定径套对PPR管材制样过程中口模膨胀的影响,并对定径套的内径及挡水环水路进行改造。改进后,口模膨胀现象明显降低。

无规共聚聚丙烯 管材 定径套 口模膨胀 挤出工艺

无规共聚聚丙烯(PPR)管材因具有保温节能、绿色环保和优异的耐热、氧稳定性与卫生性而被广泛应用于冷、热水给水管及高、低温暖气连接管等领域。

PPR管材加工工艺对其性能至关重要。目前,PPR管材的加工工艺还不完美,主要表现在管材加工过程中,影响管材质量的因素较多。口模膨胀是影响管材质量的主要原因之一。所谓口模膨胀是指塑料管材在挤出过程中,挤出口模的型坯在完全处于熔融状态时直接由牵引进入真空定径套,由于真空负压的作用处于软化态而被紧紧吸附在真空定径套内壁上,并经真空定径槽内循环冷却水冷却为固体,冷却不及时将阻碍型坯进入真空定径套,从而产生口模膨胀[1-2]。口模膨胀现象与管材挤出机的生产工艺、定型、定径配件的结构有直接的关系。其中,定径套对PPR管材挤出过程中口模膨胀的影响较大,因此对管材挤出机的定径套进行改进或优化,可以一定程度上减少或降低口模膨胀的发生。

1 试验部分

1.1 主要原料

PPR,T4401,中国石油独山子石化公司;PA14D,大庆炼化公司;4220,中国石化燕山石化公司;R200P,韩国晓星公司;RA130E,北欧化工公司。

1.2 主要仪器与设备

德科摩公司DKM PE(PP)63管材挤出机,主机最大转速为167 r/min,牵引最大速度为15 m/min,最大产量315 kg/h,螺杆长径比(L/D)为33∶1。

2 结果与讨论

2.1 PPR管材加工数据

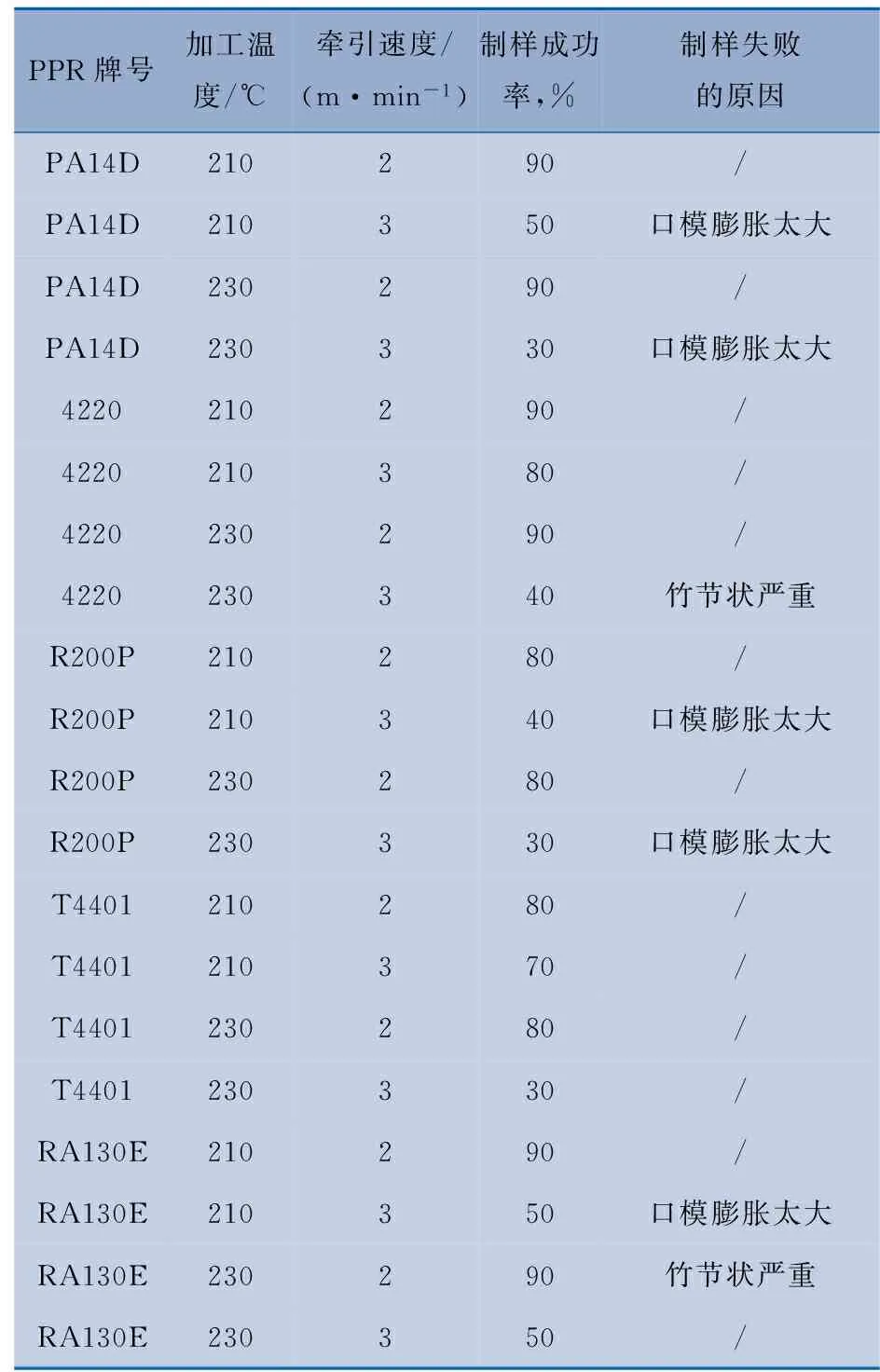

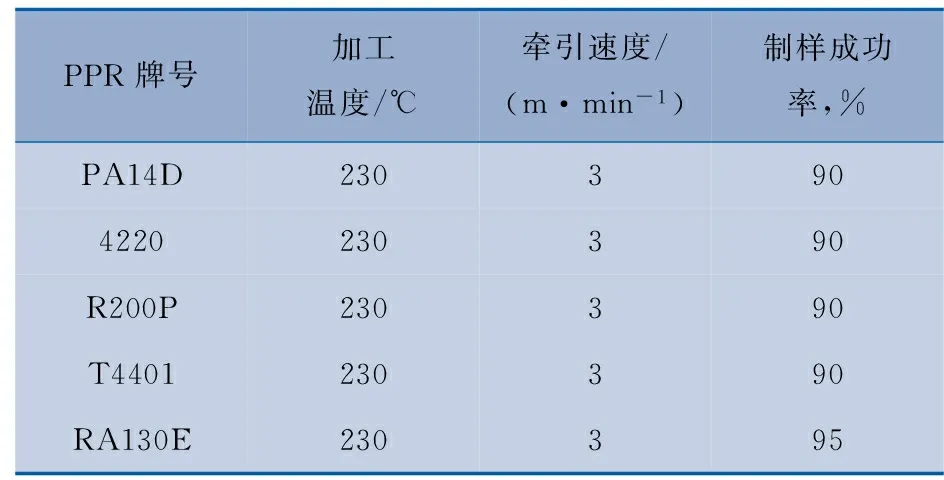

表1为常用管材加工工艺条件下5种PPR管材专用料的制样结果。

表1 不同工艺条件下PPR管材专用料制样结果统计

由表1可知,在牵引速度为3 m/min的条件下,PPR管材的制样成功率普遍较低,基本在50%以下,其中口模膨胀是引起管样不合格的主要原因。在高牵引速度下,冷却水量不易控制,水温的高低、水量的大小均会对PPR管材的外观产生影响,定径套前段挡水板的结构和冷却水入口的设计与口模膨胀有直接的关系。

2.2 定径套水路及内径的改进

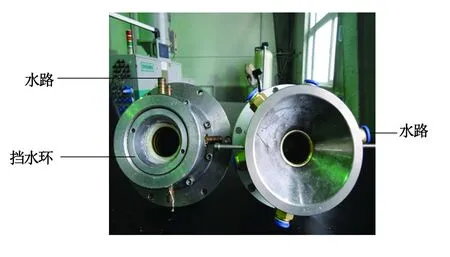

图1为两套定径套挡水环改进前后的对比。管材挤出机自带的PPR φ32定径套挡水环前端的内径为5.42 cm,定径套挡水环冷却水路分为两路,水路间距为180°(图1左侧,改进前)。在PPR管材挤出过程中,塑料管坯进入定径套前,冷却水对管坯进行水膜润滑,一方面可减少定径套内的摩擦,另一方面可以防止熔体对定径套的黏附。水膜必须在环向上完全包覆管材,并与管材一起被拉入定径套内,这样可以避免水流动引起的水斑。如果定径套挡水板处水的流量或流出来水的分散度不够,则会对管坯进入定径套产生阻碍,造成口模膨胀,导致熔体粘附在定径套入口处。将定径套挡水环冷却水路改为三路,水路间距为120°,定径套挡水环前端内径改为12 cm(图1右侧),两种定径套挡水环前端内径相差为6.58 cm。改进后的定径套可解决挡水环冷却水分散的问题,同时增大熔融的管坯与挡水环壁之间的间距、缩小熔融管坯离模后的口模膨胀。

图1 定径套挡水环对比

2.3 定径套改进前后制样对比

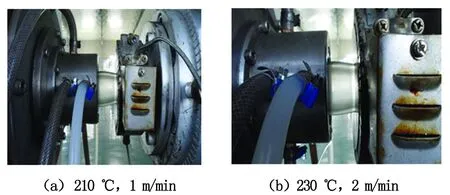

图2为采用旧定径套进行管材挤出试验的过程。

图2 旧定径套试验情况

由图2可知,由于定径套前段挡水板的结构和

冷却水路的不合理,造成冷却水的分散度不够,故而对管坯进入定径套产生阻碍,造成口模膨胀。即使在低牵引速度下,仍然较容易发生口模膨胀现象。

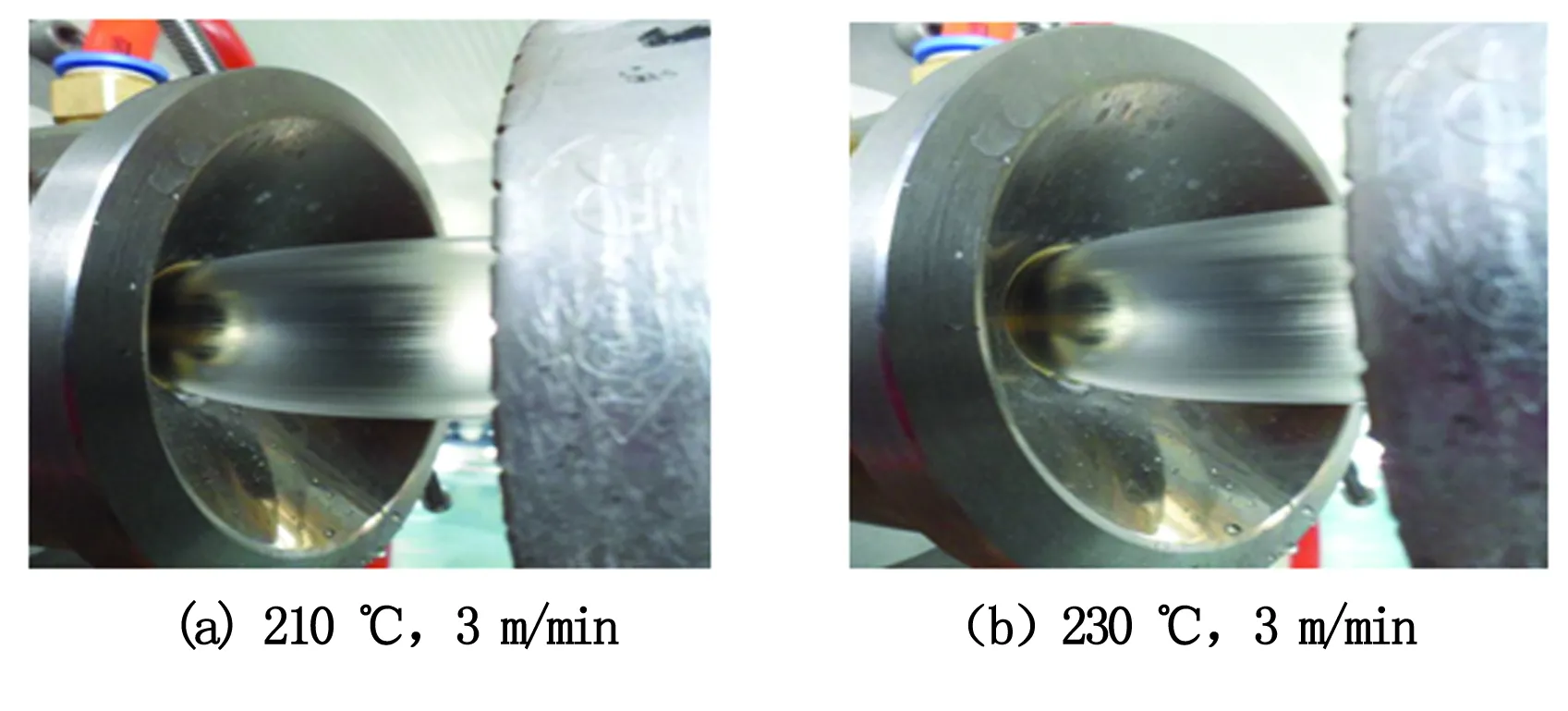

图3为采用新定径套进行管材挤出试验的过程。将定径套挡水环冷却水路间距由180°改为120°后,口模膨胀得到明显改善,这是由于冷却水对管材的润滑及冷却更均匀,减小了熔融的管坯与定径套内的摩擦。减少了熔体对定径套的黏附。在牵引速度为3 m/min时,口模膨胀得到明显改善。

图3 新定径套试验情况

2.4 改进后的PPR管材加工数据

表2为定径套改进后的5种PPR管材专用料在230 ℃牵引速度3 m/min下的制样结果。 由表2可知, 5种PPR管材专用料的制样成功率均较高, 都达到了 90%。 定径套改进后, PPR管材的制样成功率大幅提高。

表2 PPR管材专用料制样统计结果

3 结论

a) 口模膨胀是影响PPR管材加工的主要因素,定径套前段挡水板的结构和冷却水入口的设计与口模膨胀有直接的关系。

b) 定径套挡水环冷却水路由两路改为三路,水路间距由180°改为120°,同时增大定径套内径可明显降低口模膨胀。降低口模膨胀可以大大提高产品的制样成功率。

[1] 孙逊.聚烯烃管道[M].北京:化学工业出版社,2002:182.

[2] 王伟明,徐绍宏,吴大鸣.无规共聚聚丙烯(PP-R)管材加工技术及应用[J].塑料,2000,29(4):8.

Effect of Sizing Set on Die Swell During Extrusion Process of PPR Pipe

Ran Chongwen1,2Mo Ming1,2Feng Kai1,2Xi Jun1,2Zhu Jun1,2

(1.Research Institute of petrochina Dushanzi Company Petrochemical,Kelamayi,Xinjiang,833699; 2.Xinjiang Uygur Autonomous Region Key laboratory of Rubber-plastic Materials,Kelamayi,Xinjiang,833699)

The main factors influencing the success rate of PPR tube sample were determined by the tube extrusion experiment of five kinds of PPR pipes. The effect of the sizing set on die swell during the extrusion of PPR pipes was analyzed. The inner diameter of the sizing set and the water retaining ring were modified, and the influence of the sizing set on the extrusion of PPR pipe was discussed. After the improvement,die swell phenomenon was obviously decreased.

polypropylene random copolymer; pipe; sizing set; die swell; extrusion process

2016-09-04;修改稿收到日期:2016-10-20。

冉崇文,硕士研究生,工程师,主要从事合成树脂产品开发工作。E-mail:yjy_rcw@petrochina.com.cn。

10.3969/j.issn.1004-3055.2016.06.014