微注射成型与常规注射成型LLDPE的对比研究

2016-02-15石素宇王利娜燕世林王怡丰郑国强

石素宇 王利娜 燕世林 王怡丰 郑国强

(1.河南工程学院材料与化学工程学院,河南 郑州,450007) (2.郑州大学材料科学与工程学院,河南 郑州,450001)

试验研究

微注射成型与常规注射成型LLDPE的对比研究

石素宇1王利娜1燕世林1王怡丰1郑国强2

(1.河南工程学院材料与化学工程学院,河南 郑州,450007) (2.郑州大学材料科学与工程学院,河南 郑州,450001)

分别采用微注射成型和常规注射成型技术,制备了厚度为0.2 mm和1.5 mm的线性低密度聚乙烯(LLDPE)制品。通过拉伸性能测试、差示扫描量热法(DSC)和小角X射线散射(SAXS)试验对比,研究了制品的力学性能和微结构。拉伸测试结果表明:微注射成型LLDPE制品相对于传统注射成型LLDPE制品具有较低的拉伸强度和屈服强度,这与文献中报道的结果不一致。通过分析微结构的表征结果发现,微注射成型LLDPE制品具有较低强度的主要原因是LLDPE微制品形成了较多不完善的、片晶厚度较薄的晶体结构,且结晶度较低。

微注射成型 微结构 线性低密度聚乙烯 力学性能 晶体结构

微注射成型(micro-injection molding,MIM)技术是在传统注射成型的基础上发展起来的专门用于制备微制件的新型加工技术[1]。近几十年来,有关聚合物微注射成型的研究主要集中在先进成型设备的研发、对成型过程的数值模拟分析[2]以及成型工艺的优化[3],而有关微注射成型制品形态结构以及宏观性能的研究很少。微注射成型过程特定的温度场和剪切场必然会影响聚合物熔体的充填和冷却行为,最终导致微注射成型制品形态结构和宏观性能的不同。

线性低密度聚乙烯(LLDPE)由于具有较低的加工成本和较好的综合性能,已经发展成为应用最为广泛的聚烯烃之一。课题组前期报道的有关退火对微注射成型LLDPE制品结构及性能影响的研究[4],到目前为止,尚未见有关微注射成型LLDPE的相关报道。通过微注射成型和常规注射成型分别制备LLDPE制品,对比研究了常规注射成型制品和微注射成型制品的内部结构和性能,并进一步探讨了微注射成型条件下LLDPE制品结构-性能之间的关系。

1 试验

1.1 试验原料

LLDPE,7042,粒料,中国石化茂名石油化工有限公司生产。

1.2 样品的制备

利用HTF80B-W2型注塑机(浙江宁波海天注塑机有限公司)在相同的工艺条件下注射成型厚度分别为1.5 mm和0.2 mm的LLDPE制品。注射成型工艺参数:熔体温度为200 ℃,注射压力为100 MPa,保压压力为90 MPa,保压时间为30 s。模具温度精确控制在115 ℃。微注射成型试样标记为micropart,常规注射成型试样标记为macropart。

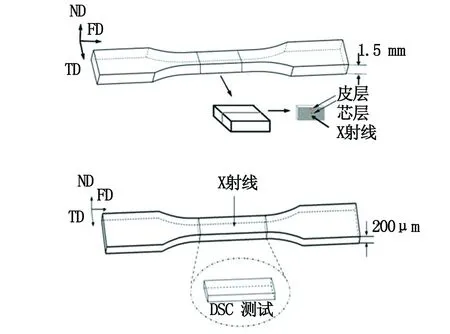

两种制品的形状、大小均相同,macropart和micropart制品的厚度分别为1.5 mm和0.2 mm。在表征微结构时,由于micropart制品非常薄,将它看做是二维制品。而对于macropart,在进行表征时分别切取皮层和芯层位置进行测试,如图1所示。

1.3 性能测试

按照ASTM D638-03测试标准,采用UTM2203型(深圳新三思计量技术有限公司)万能材料试验机在室温下(约25 ℃)测试试样的拉伸性能,拉伸速率为25 mm/min。对每一组数据,都至少取5根样条进行测试,并对其求平均值。

图1 常规注射成型和微注射成型LLDPE制品结构表征示意

差示扫描量热(DSC)测试:采用美国TA公司的MDSC-2920型热分析仪测试LLDPE制品的熔融行为。将3 mg左右的样品(取样如图1所示)置于热坩埚中,在N2气氛中,以10 ℃/min的升温速率从60 ℃升温至160 ℃。按照公式(1)计算制品的结晶度(Xc)。

(1)

其中:ΔH为试样的熔融焓;ΔH0是完全结晶时LLDPE的熔融热焓,其值为290 J/g。

二维小角X射线散射(2D-SAXS)测试:采用BRUKER AXS公司生产的Nano STAR-U CuKα靶的小角X射线散射仪,X射线入射方向如图1所示,X射线波长为0.154 nm。接收器和样品之间的距离为2 215 mm。

2 结果及讨论

2.1 制品的力学性能

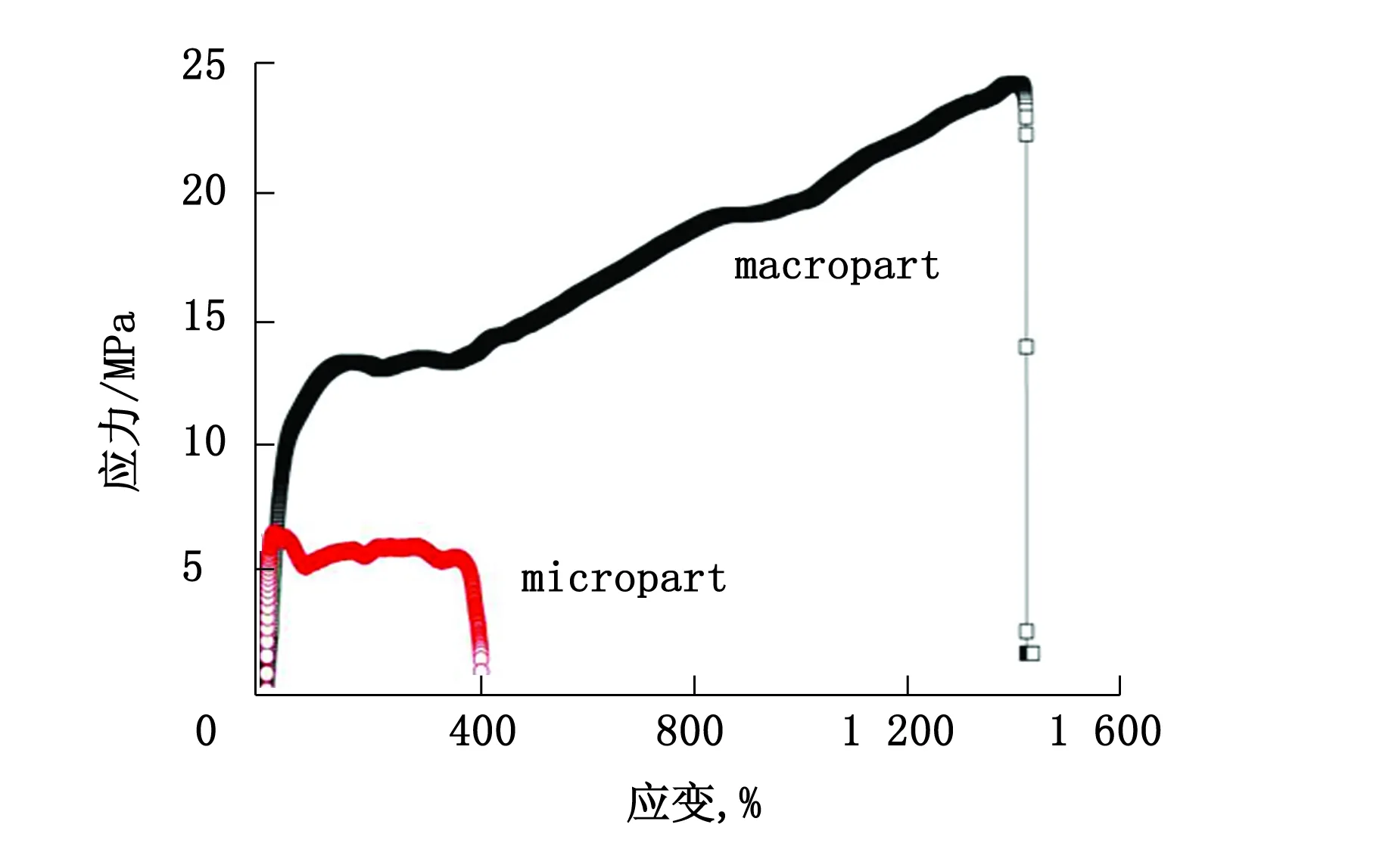

图2是微注射成型与常规注射成型LLDPE制品的拉伸应力-应变曲线。

图2 LLDPE微制品和常规制品的应力-应变曲线

由图2可以清楚地观察到,微注射成型LLDPE制品的拉伸强度、屈服强度、断裂韧性和断裂伸长率明显地低于常规注射成型的制品。另外,macropart制品的应力-应变曲线呈现明显的应变硬化现象,而micropart则没有。这与macropart制品内部分子链移动能力较低有关:常规注射成型过程中,冷却速率较慢,macropart制品的结晶度较高、形成相对较完善的晶体结构,从而导致联结晶区非晶区之间的物理交联点增多,分子链的移动能力降低。

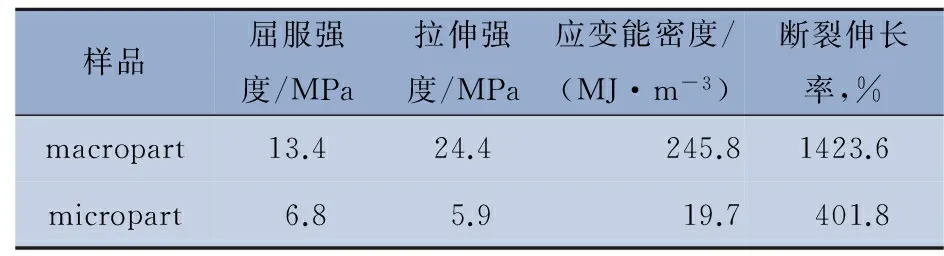

表1列出了制品相关的拉伸性能参数。由表1可知,LLDPE micropart的拉伸强度(5.9 MPa)和屈服强度(6.8 MPa)较常规注塑成型制品的拉伸强度(24.4 MPa)和屈服强度(13.4 MPa)分别降低了75.8%和49.2%。同时,micropart的应变能密度和断裂伸长率也显著降低,与macropart相比分别下降了92.0%和71.8%。

表1 LLDPE微制品和常规注射成型制品的拉伸性能

一般来说,在微注射成型过程中,聚合物熔体受到较强的剪切,聚合物分子链沿着剪切流动方向排列,易于形成取向的分子结构;另一方面,剪切诱导结晶,结晶性聚合物的结晶能力增强,结晶度提高;此外,剪切作用下,制品内主要形成取向的shish-kebab串晶结构[5]。因此,微注射成型制品往往具有较高的拉伸强度和屈服强度。而本试验微注射成型制品强度较低,这与制品形成的取向结构和晶体形态有关。为了考察制品的微结构,进行了DSC和2D-SAXS测试。

2.2 制品熔融行为的比较

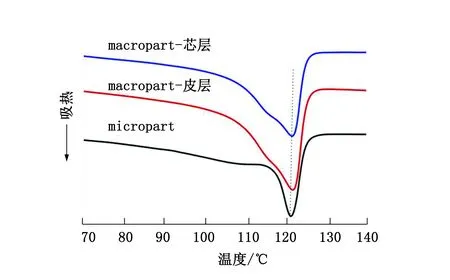

图3为macropart制品皮层、芯层和micropart制品的DSC升温曲线。由图3可以看出,微注射成型LLDPE制品的曲线在120 ℃左右出现了一个较尖的熔融峰,主要归因于制品内较完善的、片晶较厚晶体的熔融。在80~115 ℃较宽的熔融峰则对应于制品内形成的片晶较薄、不完善晶体的熔融。

而对于常规注射成型LLDPE制品,无论皮层还是芯层,80~115 ℃的宽峰减弱,并且,熔融峰相对于micropart向高温方向移动。这表明macropart制品内部形成相对完善、厚度分布较窄的晶体。常规制品的皮层(37.3%)和芯层(38.7%)的结晶度都高于微制品(32.0%)。这是由于微注射成型过程中熔体的冷却速率较高,LLDPE分子本身又具有较多的短支链,导致结晶速率较慢,聚合物熔体未来得及充分结晶就发生冷却。

图3 微注射成型和常规注射成型制品的DSC升温曲线

利用式(2)对聚合物熔体冷却过程中的平均温度(T)随时间(t)的变化进行模拟[6]。

(2)

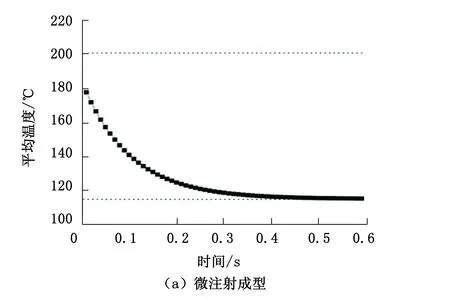

其中:α为聚合物材料的热导率(0.06 mm2/s),Tmold是注射成型过程模具的温度(200 ℃),Tmelt为成型时熔体的温度(115 ℃),H是型腔的厚度。微注射成型和常规注射成型中聚合物熔体的冷却过程如图4所示。

图4 注射成型过程的温度-时间变化曲线

由图4可以看出,在聚合物平均温度T到达模具温度(Tmold)之前,micropart的冷却速率高达170 ℃/s,远远高于macropart的冷却速率(5 ℃/s)。

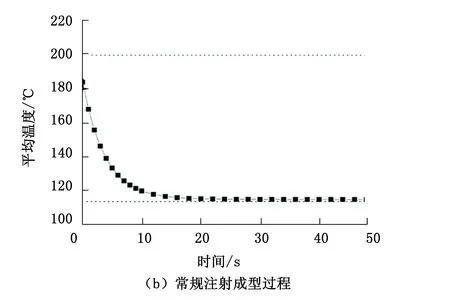

2.3 制品的取向结构

图5是macropart的皮、芯层和micropart的2D-SAXS图像。由图5可知,micropart和macropart的2D-SAXS图均在赤道方向上清晰地出现两点散射斑,说明制品中垂直于流动方向形成了kebab结构。而图5中在子午线方向均未观察到散射条纹,说明制品中沿流动方向形成shish结构的量较少,不足以被仪器检测出来。

图5 LLDPE制品的2D-SAXS图像

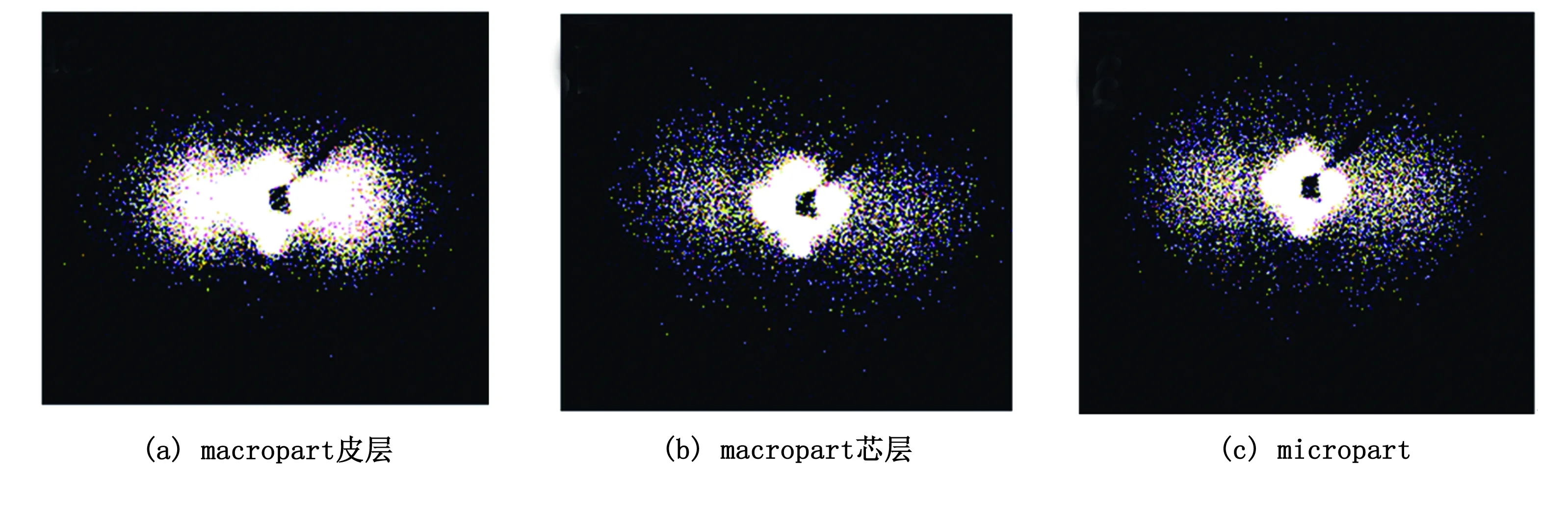

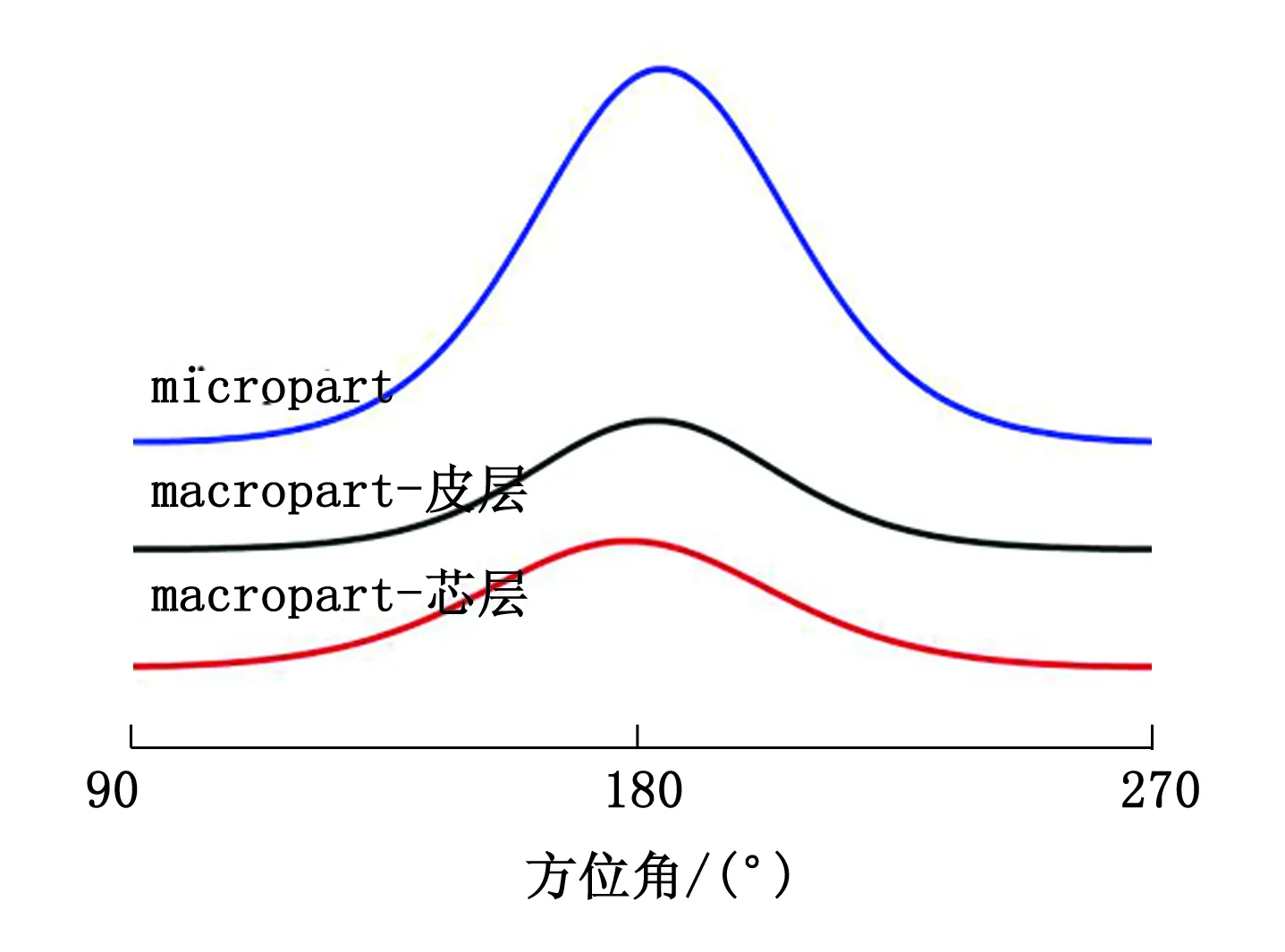

样品的方位角扫描曲线如图6所示。并根据方位角计算片晶的取向度。

图6 LLDPE微制件和常规制件的方位角曲线

取向度越高,片晶排列越规整;取向度接近于0,片晶无规排列。macropart的皮层取向度较高(0.52),片晶排列更加规整,芯层取向度较低(0.40);micropart片晶的取向度(0.48)高于macropart的芯层,低于其皮层片晶的取向度。总的来说,micropart和macropart制件片晶取向度相差不大。微结构的表征结果显示LLDPE micropart与macropart相比,取向度差别不大,但是结晶度显著降低,并且制品内更易于形成较多不完善、片晶厚度较薄的晶体结构,这是导致微注射成型LLDPE制品拉伸强度和屈服强度较低的原因。

3 结论

微注射成型过程的冷却速率(170 ℃/s)远远高于常规注射成型过程(5 ℃/s)。LLDPE分子具有较多的短支链,结晶速率比较慢,易于形成不完善的晶体结构。在微注射成型过程中,较高的冷却速率导致LLDPE内部形成不完善的、片晶厚度分布较宽的晶体结构。微注射成型LLDPE制品的结晶度低于常规注射成型制品的。二者片晶取向度相差不大。

微注射成型LLDPE制品相对于传统注射成型LLDPE 制品具有较低的拉伸强度和屈服强度。这主要是由于微注射成型LLDPE过程中,制品内形成了较多不完善的、较薄的片晶晶体结构,结晶度较低。

[1] 崔志香,刘春太,司军辉,等. 带有微结构特征的微注塑过程填充分析[J].郑州大学学报(工学版),2009,30(1):65-69.

[2] GRIFFITHS C A, TOSELLO G, DIMOV S S,et al. Characterisation of demoulding parameters in micro-injection moulding[J]. Microsystem Technologies,2015,21(8):1677-1690.

[3] LANTADA A D, PIOTTER V,PLEWA K, et al. Toward mass production of microtextured microdevices: linking rapid prototyping with microinjection molding [J].The International Journal of Advanced Manufacturing Technology,2015,76(5-8): 1011-1020.

[4] 石素宇, 许江伟, 潘亚敏,等.退火对微注射成型超薄LLDPE制品的增强作用[J]. 现代塑料加工应用,2015,27(1):1-4.

[5] FRICK A, STERN C, MICHLER G, et al. Study on flow induced nano structures in ipp with different molecular weight and resulting strength behavior [J]. Macromol Symp,2010,294(1):91-101.

[6] KNIGHTS M. Micromolding: Sizing up the challenges [J]. Plast Technol, 2001,47(4):54-62.

Comparison Study of LLDPE Parts Molded by Microinjection Molding and Conventional Injection Molding

Shi Suyu1Wang Lina1Yan Shilin1Wang Yifeng1Zheng Guoqiang2

(1. College of Material and Chemical Engineering, Henan Institute of Engineering,Zhengzhou, Henan, 450007; 2. School of Material Science and Engineering,Zhengzhou University, Zhengzhou, Henan, 450001)

LLDPE microparts with 0.2 mm thickness and macroparts with 1.5 mm thickness were prepared by using microinjection molding and conventional injection molding, respectively. Tensile test, differential scanning calorimetry (DSC) and small-angle X-ray scattering (SAXS) were performed to provide a comparison study of mechanical properties and microstructure. The tensile test indicates that LLDPE micropart exhibits lower tensile strength and yield strength compared to LLDPE macropart, which is contrary to the reported results in literatures. Based on thorough analysis of the microstructure results, the reason for unexpected lower tensile strength and yield strength of LLDPE microparts is explored. It is suggested that lower crystallinity, formation of imperfect crystals with thin lamellae and a wide distribution of lamellae thickness lead to the poor mechanical properties in LLDPE microparts.

micro-injection molding; microstructure; linear low density polyethylene; mechanical property; crystalline structure

2015-11-18;修改稿收到日期:2016-07-07。

石素宇(1982—),女,博士,主要从事微注射成型聚烯烃研究。E-mail:ssymail@126.com。

国家自然科学基金(51173171)资助。

10.3969/j.issn.1004-3055.2016.06.001