导向管喷动床内单相流场及声波对流场影响的数值模拟

2016-02-10杨雪峰

张 青,杨雪峰,周 勇

四川大学化学工程学院,四川 成都 610065

导向管喷动床内单相流场及声波对流场影响的数值模拟

张 青,杨雪峰,周 勇

四川大学化学工程学院,四川 成都 610065

为阐明超细粉在声场导向管喷动流化床内的流化机理,并为进一步优化和完善床层结构及操作条件提供基础,采用标准k-ε湍流模型计算了导向管喷动流化床内的单相气体流场,考察了进口流化气速和射流气速对气体流动规律的影响,以及声场对导向管喷动流化床内气体轴向速度分布及其脉动均方根的影响。结果表明:在高速射流条件下,导向管喷动流化床内气体呈内循环流动,气体循环流量随流化气速度的增加而减小,但随射流气速度的增加而增加;外加声场使环隙区和喷泉区的气体流动更加均匀,显著增加环隙区和喷泉区气流的湍动程度,且湍动程度随声压级的增大而显著增大,随声波频率的升高而小幅度降低。

导向管 喷动流化床 流场 声场 数值模拟

喷动床是20世纪50年代中期发展起来的一种处理小麦等粗大窄筛分颗粒(粒径dp大于1 mm)的流态化技术[1],随着喷动床技术应用范围的不断拓展及研究的不断深入,出现了各种各样的改进床型。导向管喷动床是由传统喷动床的喷动区插入一根引导管构成[2],导向管的引入,使喷射区和环隙区之间的交互流动大大减少甚至消失,喷动床层高度增加,并可使较小颗粒实现喷动,拓宽了其颗粒适应范围[3,4]。在喷动床环隙底部引入流化气,则构成喷动流化床,流化气的引入不仅可以促进流体和颗粒之间的传热传质,还可以有效地防止环隙区底部出现死区和黏附性颗粒在环隙区团聚[5-7]。周勇等[7-9]基于导向管喷动床和喷动流化床的优点,提出利用高速射流作为喷动气,同时在环隙引入流化气和声场,构成所谓的声场导向管喷动流化床,用以流化黏附性很强的超细粉,研究结果表明:高速射流能有效破碎聚团,显著减小聚团尺寸;声波可以抑制小聚团在环隙中再次团聚,消除沟流,提高环隙流化质量;流化气则能防止环隙区底部粉体堆积,促进粉体稳定循环,从而使黏附性较强的CaCO3和TiO2超细粉稳定流化,为超细粉的加工和应用提供了一种新的方法。

目前,大多数文献集中在对流化床多相流进行研究,很少有学者对流化床内单相流场进行探究。Chao等[11]通过可视化和图像处理技术研究了声激射流中大尺度涡结构的发展,研究发现声激励下流动的一系列详细特征,例如大涡的合并、涡的交替、涡的自转和射流边界的膨胀。Iio等[11]基于涡结构的空间发展,研究了声激励对射流振动的影响,发现随着激励频率的升高,涡结构出现的位置提前,涡结构之间的距离变短,涡的尺寸变小;随着激励频率的减小,射流的振动能更清晰地观察,射流结构发展得更快;当激励频率为次谐波时,振动的幅度最大。上述文献的工作都是研究声激射流的局部结构特征,没有对流化床内整体的流型进行分析。本工作采用数值模拟方法研究导向管喷动流化床内单相流场以及声波对流场的影响,为阐明超细粉在声场导向管喷动流化床的流化机理、进一步优化和完善床层结构及操作条件提供基础。

1 数值方法

导向管喷动流化床的结构如图1所示。由于该物理模型为轴对称结构,因此采用柱坐标,可简化为二维问题;使用ICEM CFD软件构造网格,并对局部进行加密,网格数量为686 412。

图1 导向管喷动流化床的物理模型Fig.1 Physical model of spouted-fluidized bed with draft tube

采用ANSYS Fluent商业软件对高速射流导向管喷动流化床进行模拟。黏度模型为标准k-ε湍流模型,壁面采用标准壁面函数法,入口设为速度入口,出口设为压力出口,对称轴设为axis。速度与压力的耦合采用SIMPLE算法,压力采用标准离散方案。流体的控制方程为:

连续性方程:

动量守恒方程:

式中:ρ为流体的密度,kg/m3;ui为i方向的速度,m/s;uj为射流气速度,m/s;p是静压,Pa;是应力张量,N/m2;gi是i方向上重力的分量,m/s2,Fi是外部体积力在i方向上的分量,N/m3。

在声场流化床中,进口气体的速度(u)为流化气速(uf)或射流气速与声波产生的振动速度(Usinωt)之和[12],即

式中:u0为流化气速或射流气速,m/s;U为声波产生的速度峰位,m/s;SPL为声压级,dB;Uref为参照速度(Uref为4.83×10-8m/s)。

2 数值模拟结果与分析

2.1 高速射流导向管喷动流化床内流场分布

图2是射流气速为50 m/s,流化气速为0.1 m/s时,导向管喷动流化床内流体的流线图。由图可知,射流自喷嘴喷出后由于较强的卷吸作用而卷吸周围气体一同进入导向管内;流出导向管后,一部分气体在负压差作用下,沿环隙回流至床层底部,然后又被射流卷吸进入导向管,形成气体的内循环,有利于促进颗粒在导向管和环隙之间循环;另一部分则进入流化床上部,沿出口排出。流化气进入床层后因射流卷吸作用而沿径向流向中心,然后被射流卷吸进入导向管,这对防止颗粒在环隙底部堆积、消除死区非常有利。

图2 气体在导向管喷动流化床中的流线图谱Fig.2 The streamline of gas in spouted -fluidized bed with draft tube

图3是射流气速为50 m/s,流化气速为0.1 m/s时,流化床内不同高度处气体的轴向速度(ua)沿径向分布。从图3(a)可以看出,射流离开喷嘴后由于与周围气流速度差大,动量交换剧烈,速度衰减很快;进入导向管后,由于管壁隔离了喷射区与环隙区之间的交互流动,在150 mm高度处轴向速度分布即趋于稳定。从图3(b)可以看出,由于射流气速高,卷吸作用强,环隙区内流体的轴向速度是向下的;在导向管进口附近(z为80 mm),受到射流强烈卷吸作用的影响,靠近导向管壁的流体回流速度明显比近外筒壁处回流速度大;在环隙区中部(z为250 mm)则由于湍动扩散的影响,轴向速度分布趋于均匀;但在导向管出口附近(z为300 mm),由于离开导向管的射流因流通面积突然扩大而在出口附近形成压力较低的区域,促使回流气体靠向导向管,因此使得靠近导向管壁的回流速度又增大,外筒壁处回流速度减小。从图3(c)可知,在导向管上部的喷泉区,由于流通面积的突然扩大,离开导向管后射流的速度衰减很快,在450和550 mm高度处仍有回流,但由于湍动扩散的影响,回流区向外壁面压缩;在650 mm处不再出现回流,轴向速度分布趋于稳定。

图4是射流气速为50 m/s,流化气速为0.1 m/s时,导向管上部喷泉区的流体径向速度(ur)分布。从图4可以看出,在550 mm高度处流体的径向速度达到最大值;随着流动的发展,由于湍流扩散的影响,回流区向外壁面压缩,径向速度的峰值也向外壁面方向转移,且径向速度的峰值经历一个先增大后减小的过程。

2.2 流化气速对导向管喷动流化床流场的影响

图4 喷泉区流体径向速度分布Fig.4 Distribution of radial gas velocity in fountain area

图5为在射流气速为100 m/s时,不同流化气速条件下,200和650 mm高度处气体的轴向速度分布。由图5(a)可以看出,流化气速对导向管内的轴向速度分布几乎没有影响。由图5(b)可看出,随着流化气速的增大,环隙区的回流速度呈减小的趋势,说明流化气速的增大阻碍了环隙区气体的回流。由图5(c)可以看出,由于流化气速的增大,流化床上部的轴向气速有一个上升的趋势,这将增加颗粒的夹带。

图5 不同高度处流化气速对气体轴向速度的影响Fig.5 Effect of fluidizing gas velocity on axial gas velocity at different height

图6为循环气体积流率和卷吸气体积流率随流化气速的变化情况。由图可知,射流气速一定时,随着流化气速的增加,循环气体积流率呈下降的趋势,而卷吸气体积流率有一个小幅度的增长。所以,为了增加导向管喷动流化床内流体的循环,可以适当减小流化气速。

2.3 射流气速对导向管喷动流化床流场的影响

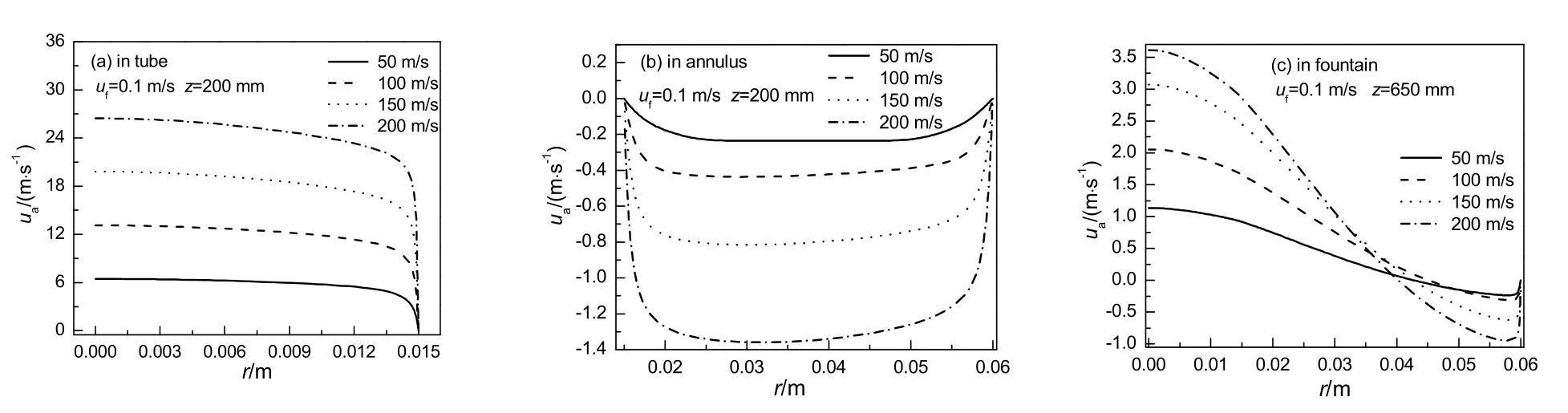

图7为在流化气速为0.1 m/s时,不同射流气速下,在200和650 mm高度处气体轴向速度的分布。从图7(a)和(b)可以看出,随着射流气速的增加,气流的卷吸能力增强,导向管内气体的轴向速度增大,环隙区回流气速也增大。从图7(c)可以看出,在650 mm高度处,靠近中心线处的轴向速度随着射流气速的增大而增大,靠近外壁面的气体轴向速度随着射流气速的增大而反向增大,这表明随着射流气速的增大,流场的卷吸作用增强,回流区向上扩展。

图6 流化气对循环气和卷吸气体积流率的影响Fig.6 Effect of fluidizing gas velocity on circulating and entertaining volume flow rate

图7不同高度处射流气速对气体轴向速度的影响Fig.7 Effect of jetting gas velocity on axial gas velocity at different height

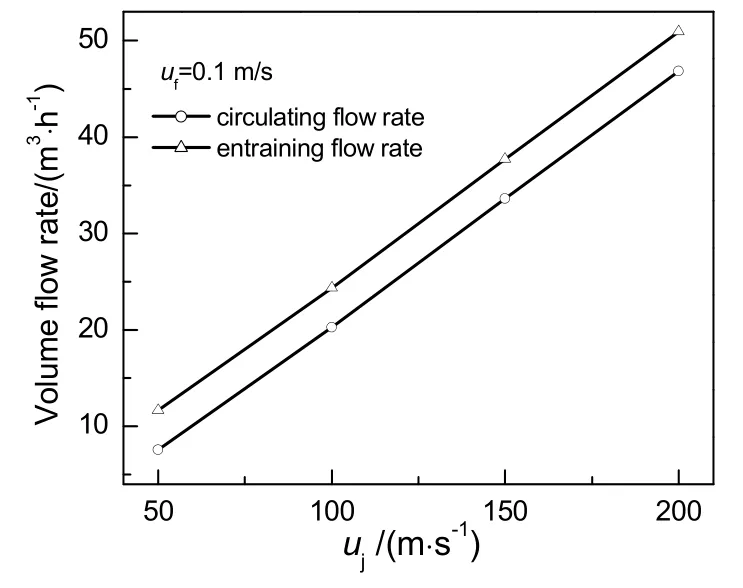

图8为循环气体积流率和卷吸气体积流率随射流气速的变化情况。由图可知,流化气速一定时,循环气体积流率和卷吸气体积流率均随着射流气速的增加呈线性增长,这与其他导向管喷动流化床的实验研究结果一致[13,14]。这是因为随着射流气速的增大,射流边界层的湍动加剧,导致卷吸作用增强。比较图6和8可以发现,流化床内卷吸气体积流率主要受射流气速的影响,而循环气体积流率则受流化气速和射流气速的共同影响。

2.4 声场对导向管喷动流化床内流场的影响

由于射流出口和导向管内气速较高,而声波振幅相对较小,所以声波对其速度分布几乎没有影响,因此,重点考察了声波对气速较低的环隙区和喷泉区的影响。射流气速为50 m/s,流化气速为0.1 m/s时,声波对环隙区200和650 mm高度处气体轴向速度的影响见图9。从图9(a)中可以看出,声波能够降低环隙区中心处气体轴向速度,增大靠近外筒壁面处的气体轴向速度,使环隙区的气体轴向速度分布更加均匀,有利于环隙颗粒的均匀流态化。从图9(b)中可以看出,声波使650 mm高处的气体轴向速度更加趋于均匀,有利于减小流化床内颗粒的夹带。

图8 射流气速对循环气和卷吸气体积流率的影响Fig.8 Effect of jetting gas velocity on circulating and entrtaining flow rate

图9 声场对环隙区和650 mm高度气体轴向速度的影响Fig.9 Effect of acoustic field on axial gas velocity in annulus and at the height of 650 mm

在射流气速为50 m/s,流化气速为0.1 m/s时,声波对环隙区200和650 mm高度处气体轴向速度脉动均方根值(RMS)的影响见图10。由图可知,环隙区200和650 mm高处的脉动均方根值随声压级的升高而增大,这与实验研究结果一致[15],并随声波频率的升高小幅度减小。

图10 声场对环隙区和650 mm高度处气体轴向速度脉动均方根的影响Fig.10 Effect of acoustic field onRMSin annulus and at the height of 650 mm

湍流强度的增加,可以增强气流对粉体的分散作用,使颗粒在气流中分散更均匀,流化更均匀,从而有利于抑制流化床内粉体偏析,防止被射流破碎后的小聚团在环隙区发生再团聚,减少喷泉区粉体夹带,提高超细粉的流化质量。

3 结 论

采用数值模拟方法对声场导向管流化床内单相气体流场和声波对流场的影响进行了研究,高速射流由于卷吸作用强,进入床层后会将大量周围气体卷入导向管,离开导向管后一部分气体在负压差的作用下会沿环隙返回床底,然后再次被射流卷吸,形成气体的循环;流化气进入床层后则因强烈的卷吸作用而沿径向向中心运动。随着流化气速的增大,循环气体积流率显著减小;随着射流气速的增大,循环气体积流率和卷吸气体积流率都增大。声场的引入,使环隙区和喷泉区的轴向速度分布更加均匀,湍动程度增大,且湍动程度随声压级的增大而显著增大,随声波频率的增大而小幅度地减小。

[1] Mathur K B, Gishler P E. A technique for contacting gases with coarse solid particles[J]. AIChE Journal, 1955, 1(2): 157-164.

[2] Freitas L A P, Freire J T. Gas-to-particle heat transfer in the draft tube of a spouted bed[J]. Drying Technology, 2001, 19(6): 1065-1082.

[3] Yang Wenching, Dale L K. Studies on solid circulation rate and gas bypassing in spouted fluid-bed with a draft tube[J]. Can J Chem Eng, 1983, 61(6): 349-355.

[4] Hattori H, Takeda K. Side-outlet spouted bed with inner draft-tube for small-sized solid particles[J]. Journal of Chemical Engineering of Japan, 1978, 11(2): 125-129.

[5] Chatterjee A. Spout-fluid bed technique[J]. Industrial & Engineering Chemistry Process Design and Development, 1970, 9(2): 340-341.

[6] Sutanto W, Epstein N, Grace J R. Hydrodynamics of spout-fluid beds[J]. Powder Technology, 1985, 44(3): 205-212.

[7] 马 兰, 周 勇, 朱家骅. 超细粉在导向管喷动床中的流化行为[J]. 化工设计, 2002, 12(1): 15-17. Ma Lan, Zhou Yong, Zhu Jiahua. Fluidization behavior of ultrafine powders in spouted-fluidized bed with draft tube[J]. Chemical Design, 2002, 12(1): 15-17.

[8] 周 勇, 马 兰, 石炎福. 超细粉在导向管喷动床中的固体循环速率[J]. 化工学报, 2004, 55(9): 1532-1536. Zhou Yong, Ma Lan, Shi Yanfu Solid circulating rate of ultrafine powders in spouted-fluidized bed with draft tube[J]. Journal of Chemical Industry and Engineering, 2004, 55(9): 1532-1536.

[9] 张国杰, 皮立强, 杨兴灿, 等. 超细粉在内循环流化床中的流态化特性[J]. 化学反应工程与工艺, 2015, 31(3): 262-265. Zhang Guojie, Pi Liqiang, Yang Xingcan, et al. Fluidization behavior of ultrafine powders in an internal circulating fluidized bed[J]. Chemical Reaction Engineering and Technology, 2015, 31(3): 262-265.

[10] Chao Y C, Jeng M S, Han J M. Visualization and image processing of an acoustically excited jet flow[J]. Experiments in Fluids, 1991, 12(1/2): 29-40.

[11] Iio S, Hirashita K, Katayama Y, et al. Jet flapping control with acoustic excitation[J]. Journal of Flow Control, Measurement & Visualization, 2013, 1, 49-56.

[12] Shuai W, Xiang L, Huilin L, et al. Simulation of cohesive particle motion in a sound-assisted fluidized bed[J]. Powder Technology, 2011, 207(1): 65-77.

[13] 余常昭, 李春华. 圆形断面自由湍动射流卷吸的实验研究[J]. 气动实验与测量控制, 1996, 10(1): 31-38. Yu Changshao, Li Chunhua. Experimental study on the entrainment for turbulent round jets[J]. Aerodynamic Experiment and Measurement & Control, 1996, 10(1): 31-38.

[14] Berruti F, Muir J R, Behie L A. Solids circulation in a spout-fluid bed with draft tube[J]. The Canadian Journal of Chemical Engineering, 1988, 66(6): 919-923.

[15] 陈厚涛, 曹金祥, 章汝心, 等. 强驻波声场中脉动速度特性[J]. 东南大学学报(自然科学版), 2008, 38(1): 75-80. Chen Houtao, Cao Jinxiang, Zhang Ruxin, et al. Study on vibrating velocity in high-intensity standing wave field[J]. Journal of Southeast University, 2008, 38(1): 75-80.

Numerical Simulation of Single-Phase Flow and Influence of Acoustic Field in a Spouted-Fluidized Bed with a Draft Tube

Zhang Qing, Yang Xuefeng, Zhou Yong

Chemical Engineering Institute, Sichuan University, Chengdu 610065, ChinaAbstract: In order to elucidate the fluidization mechanism of ultrafine powder in the spouted-fluidized bed with a draft tube and establish the foundation for further optimization and improvement of the fluidized bed structure and operating conditions, the numerical simulation of the flow field in the spouted-fluidized bed with draft tube was carried out using the standardk-εturbulence model. The effects of inlet fluidizing gas velocity and ejecting gas velocity on the flow field and velocity distribution were investigated. Meanwhile the effects of sound pressure level and sound frequency on distribution of axial gas velocity and root mean square (RMS) in annulus and fountain areas were investigated, respectively. The results showed that the gas flow in the spouted-fluidized bed with draft tube was characterized by the internal circulation at high velocity jet flow. The gas flow rate decreased with the increase of the fluidizing gas velocity and increased with the ejecting gas velocity. The introduction of sound field made the distribution of the gas flow in annulus area and fountain area more uniform, which significantly increased the intensity of turbulence in annulus and fountain area. The intensity of turbulence increased with the increase of sound pressure level and decreased slightly with the increase of sound frequency.

draft tube; spouted-fluidized bed; flow field; acoustic field; numerical simulation

TQ021.1

:A

1001—7631 ( 2016 ) 06—0498—06

2016-12-06;

:2016-12-23。

张 青(1992—),男,硕士研究生;周 勇(1962—),男,教授,通讯联系人。E-mail: zhouyong@scu.edu.cn。

国家自然科学基金(21376151)。