基于NI-cRIO的网络化发动机测控系统开发*

2016-02-07艾真伟黄筱调陈科安

艾真伟,黄筱调,陈 捷,陈科安

(南京工业大学 机械与动力工程学院,南京 210009)

基于NI-cRIO的网络化发动机测控系统开发*

艾真伟,黄筱调,陈 捷,陈科安

(南京工业大学 机械与动力工程学院,南京 210009)

针对目前发动机试验台存在软硬件不兼容、测控分离且功能单一难以拓展的问题,介绍了一种基于NI-cRIO实现测控一体化及网络化的测控系统设计方案,详细给出了系统的总体架构和硬件选型,基于LabVIEW开发了一套具备数据采集、数据处理、数据保存、数据查询、报表生成、手/自动控制和状态报警等功能的模块化测控系统软件,并对测控系统软件功能界面及程序架构进行了详细介绍,经应用验证符合系统测控一体化及网络化的设计目标。

NI-cRIO;测控一体化;网络化;发动机;LabVIEW

0 引言

发动机技术的发展在很大程度上依赖于发动机试验台架的水平。通过可靠的发动机试验不仅可以科学准确地对发动机的动力性、经济性和排放性进行评价,而且能用来验证发动机产品的结构、负荷和转速等参数的合理性,从而为发动机的结构设计和质量评价提供科学的依据,并且有利于缩短产品的研发周期及提高产品质量[1-2]。发动机试验台架测控的动静态参数种类繁多,系统需挂接多种智能二次仪表且需具备能量回馈的功能。此前,祝敏[3]基于NI-cRIO开发的发动机测控系统具备分布式的特点,不足之处在于系统采集的参数种类较少、功能单一和扩展性差;任友存[4]开发的测控系统以LabVIEW为开发环境,以研华的PCI数采卡为下位机,油门执行器的控制由MotoHawk平台实现,系统不足之处在于软硬件不兼容导致数据通信复杂、测控分离且未实现高频信号的测量;廘麟[5]基于VB上位机开发软件,以PLC为下位机开发的发动机测控系统,利用OPC接口技术实现上下位机数据通信,由于软硬件不兼容导致通信复杂且PLC无法实现高频动态信号的测量及处理;刘金雷[6]以C语言为开发平台,以C8051F单片机为下位机开发的测控系统,采取嵌入注册代码的形式调用LabVIEW虚拟仪器,由于软件不兼容导致系统编程复杂且功能单一。杨鲁峰[7]以PLC和PXI总线开发的测控系统,通过TCP/IP协议实现了PLC、串口设备和IPC之间的通信,但是系统软硬件不兼容导致通信复杂且未实现高频信号的测量。

针对上述问题,设计了以NI-LabVIEW为开发环境,以NI-cRIO可重配置的嵌入式测控系统为载体的具备软硬件兼容性强的测控系统;提出了一种网络化测试系统设计方案,能同时实现对试验系统的多对象控制和多种参数测量,实现测控一体化。

1 发动机测控系统原理

1.1 发动机试验标准及要求

发动机试验的项目繁多且相应的标准亦很成熟,依据标准[8]所需完成的试验项目包括磨合试验、调速性能试验、外特性试验、负荷特性试验、振动噪声测量试验、烟度测定、漏气量测定和燃油消耗率试验等,部分试验要求如下:

(1)调速性能试验:发动机在标定工况下稳定运转后,保持其转速不变,逐步卸去全部负荷,然后逐步增加负荷至标定功率,由式(1)可计算稳态调速率:

(1)

式中:δ为标定工况的稳定调速率;nmax为实测最高空载稳定转速,r/min;n0为标定转速,r/min。

(2)外特性试验:油门开度为100%时,发动机稳定运转5min后,选取额定点和最大扭矩点在内的不少于8个稳定工况,记录每个工况的常规参数及烟度等指标。

(3)负荷特性试验:发动机在标定工况下,保持转速不变,分别按10%、25%、40%、50%、60%、75%、90%和100%负荷率依次增加负荷,测量并记录各工况下的烟度、漏气量以及常规参数等性能指标。

(4)振动测量试验:依据GB10397-89[9]、GB7184-87[10]对发动机振动测量方法及振动评级的要求,采用五点法进行振动测量,测点布置示意图见图1。将测量值代入当量振动烈度公式(2):

(2)

式中:Vs为当量振动烈度,mm/s;Vx、Vy、Vz为X、Y、Z三个方向上各振动测点的振动速度均方根值,mm/s;Nx、Ny、Nz为X、Y、Z三个方向的测点数。

1.发动机后端支撑 2.发动机前端支撑(左) 3.发动机前端支撑(右) 4.发动机前端上沿 5.发动机后端上沿

图1 发动机振动测试测点布置图

(5)耐久试验:耐久试验耗时较长(最高长达1000h),试验在标定转速、全负荷最低转速、低怠速、最大扭矩转速和最高空车转速时对设定点的特定循环并测量记录各工况参数,实验结束需对发动机拆机检查关键零部件的磨损情况。

1.2 发动机试验台架测控功能分析

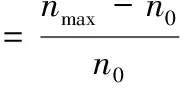

如前所述,发动机试验内容广泛,需实现多种动静态参数的测量及多对象的控制,辅以多种智能二次仪表实现上述的各种实验内容中各工况的测试,依据国标[8-10]要求,本系统实现测量和控制的参数如表1所示。

表1 测控参数

1.3 发动机试验台架测控系统总体架构

发动机实验台架由测控一体化系统、智能仪表测控系统、机械传动系统、能量回馈系统、油/水液压系统和辅助系统组成。总体架构如图2所示。

图2 发动机试验台架系统组成

系统以LabVIEW为上位机开发平台,核心是NI-cRIO及多种C系列工业级I/O数采卡为下位机,辅以多种智能仪表、传感器及调理电路,上位机通过以太网通讯方式经网络交换机实现与下位机的实时数据通信。系统设计选用工业级网络交换机及串口服务器,实现了网络化的设计目标及突破了每台工控机提供的RS232接口数量的限制,串口服务器作为中间桥梁,实现了将RS232/485通信的智能仪表转换为TCP/IP通信与上位机进行实时数据传输。

2 系统实现

鉴于上述的软硬件不兼容、通讯困难的问题,为了实现测控一体化及网络化的设计目标,经选型设计选用美国NI公司的能够以25ns时间分辨率执行定时、触发和自定义的复杂高速并行处理要求的cRIO-9068,实物见图3。为了测控系统的网络化目标实现及后续功能扩展及维护的可行性,系统对串口服务器及网络交换机设计选用研华公司的16通道工业级设备。

图3 NI-cRIO9068及C系列数据采集卡

根据国标对发动机振动信号测量方法的要求,将振动信号的测量单独分配给以NI-CDAQ9188为核心数采设备的可移动数采箱,数采箱将采集到的数据通过以太网通讯经网络交换机,由上位机实现数据的实时读写及后续处理。

选用6种C系列可热插拔的数字I/O、模拟I/O 模块,实物如图3。通过VI直接访问每个工业数字I/O、模拟I/O的输入输出电路,从而实现了系统的测控一体化的需求,系统单台试验台架总体硬件架构如图4所示。

图4 系统总体硬件架构

3 界面实现及应用

3.1 软件功能要求

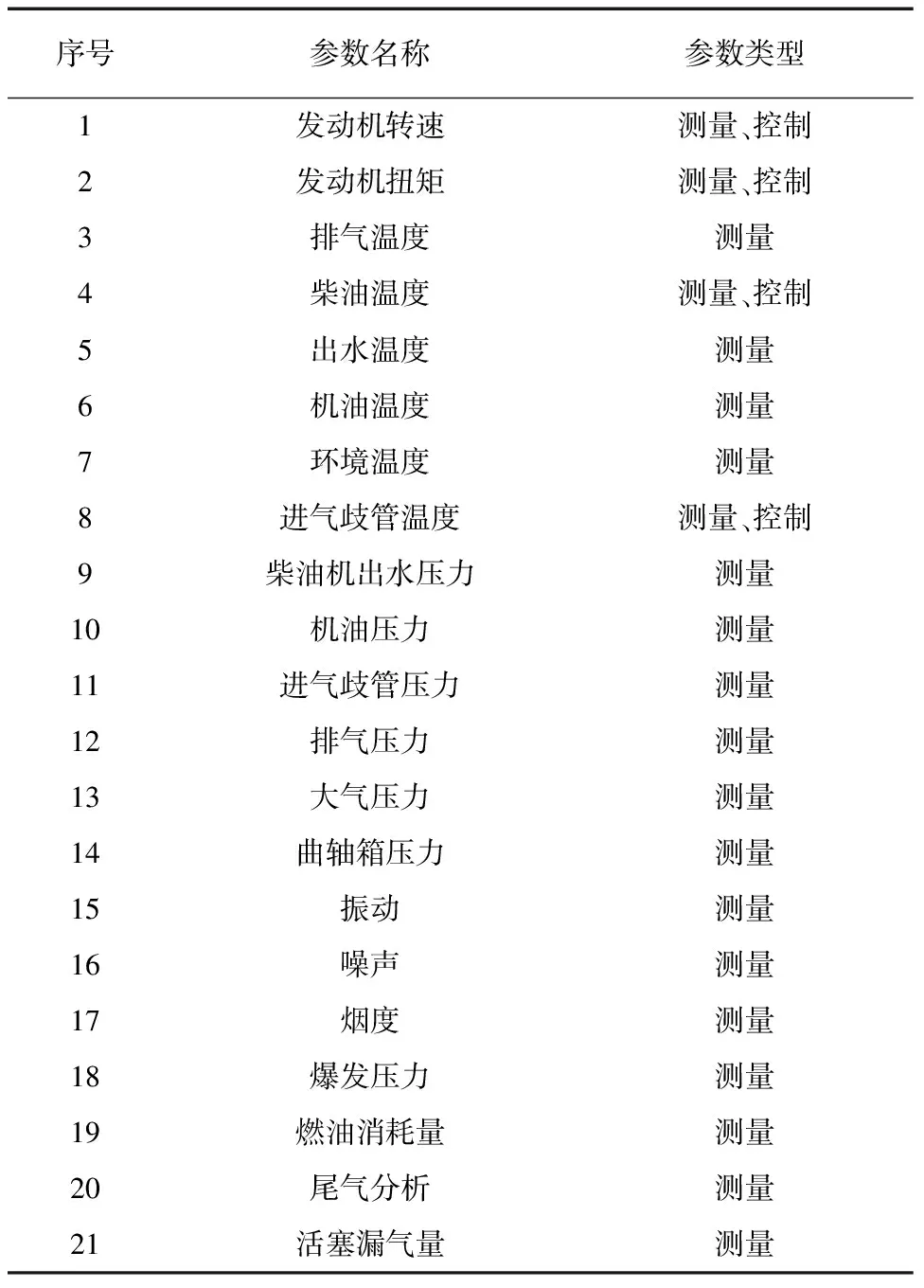

为了便于系统后期功能拓展及维护,采用模块化设计的思想。图5为系统软件平台的功能分解图。测控系统软件主要分为测试、控制、智能仪表读写、报表及退出五大功能模块。其中测试程序基本功能包括数据采集、数据分析、实时数据显示、数据保存及数据查询等模块。控制程序包含手动/自动控制、状态报警模块。智能仪表读写包含通信参数设置和数据通信模块。

图5 软件模块化功能分解

测控系统软件基于LabVIEW开发环境开发,包含HOST.vi、RT.vi和FPGA.vi三层程序。FPGA.vi运行在底层可重入逻辑控制器上,能同步完成多通道自定义I/O的同步采集及高速并行处理,采集到的数据写入内部数据传输机制FIFO后,由运行在实时控制器上的RT.vi取出进行后续的信号分析,再通过TCP通信实时发送到HOST.vi进行数据显示、存储和报表生成。三层程序功能见图6。

图6 软件的程序架构

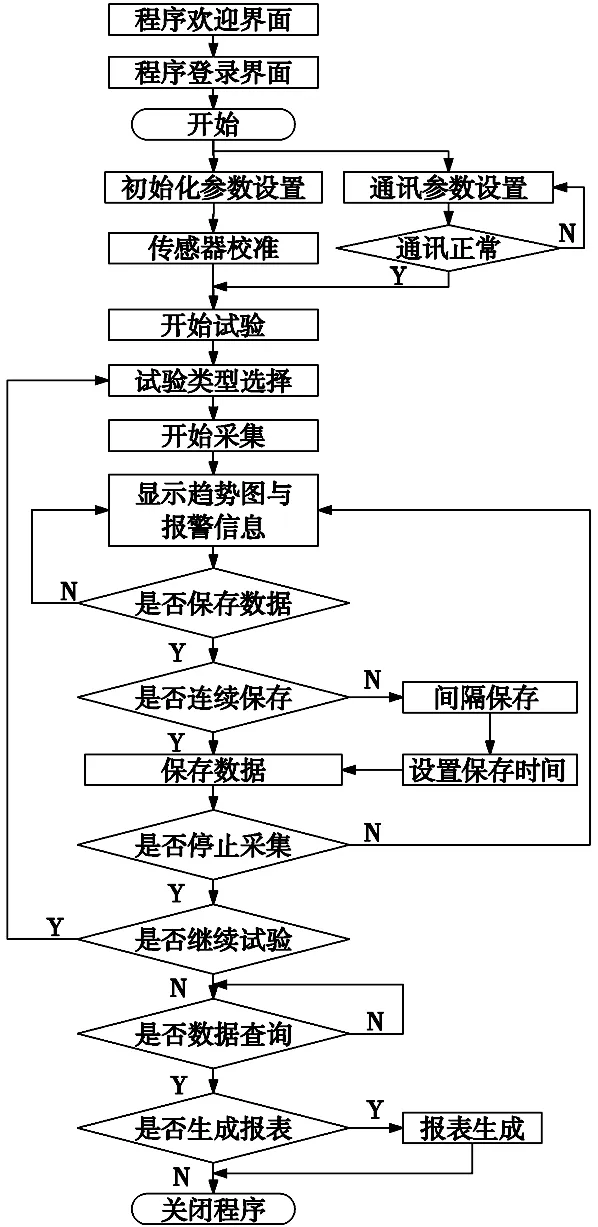

系统测控的动静态参数种类繁多且挂接了上述的多种智能仪表,程序开始运行后,需对传感器进行线性化及校准,对智能仪表通信参数进行设置。设置完成,选择手动或自动控制试验类型。试验开始,多通道数据同步采集,采集到的数据经上述功能由IPC进行实时曲线显示并对异常数据进行报警。系统对采集的数据具有连续保存的功能,为防止高频信号因数据量大而产生溢出,系统实现了间隔保存。为了提高系统的自动化程度,可自动将试验结果生成图文并茂的报表。功能实现的流程如图7。

图7 测控系统软件流程

3.2 界面设计

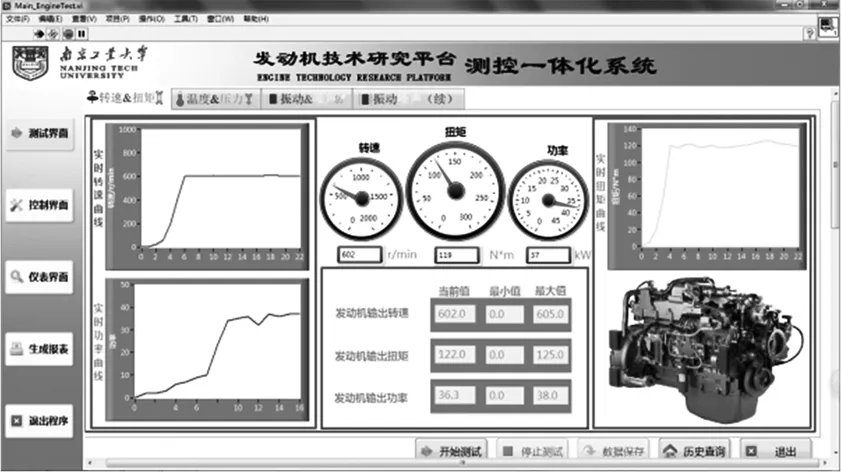

软件的整体架构采用LabVIEW状态机与生产者/消费者相结合的功能架构。主程序中采用While循环加事件结构的编程架构,由按钮值的改变触发调用不同子VI的事件。图8所示为软件的测试功能模块,采集到的数据按性质用选项卡控件的不同页进行分类显示,使程序界面直观易用。系统实现了程序对多对象的控制和参数的测量,实现了测控一体化的设计目标。

图8 软件测试模块界面

3.3 软件功能实现难点

(1)同步采集、处理及显示功能

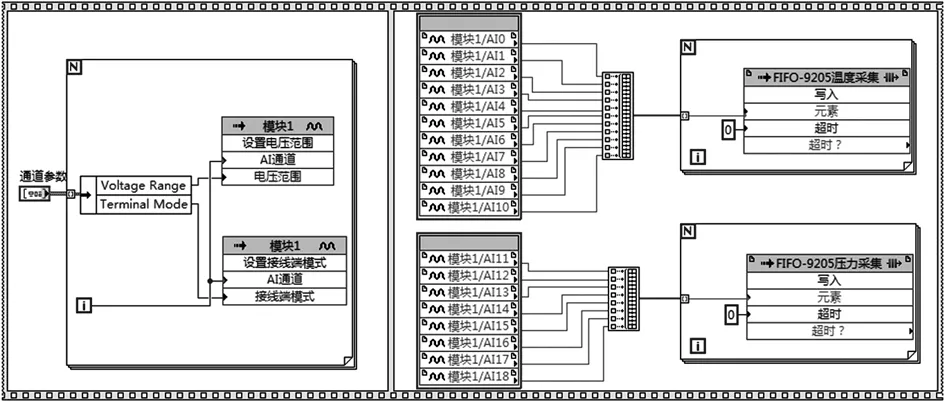

通过NI-cRIO对I/O通道可以直接访问的编程方式, 实现了FPGA.vi实时同步采集。采集到的数据写入FIFO,RT.vi从FIFO中取出数据经线性化处理之后,实时同步显示在同一个波形控件中并可通过TCP协议发送给IPC。通过曲线显示方式选择,可以根据需要对所有或某条曲线进行实时观测。对于异常数据会以文本的形式实时显示在报警文本控件中,具体功能界面如图9,同步采集部分程序框图如图10。

图9 多通道数据显示界面

图10 同步采集部分程序代码

(2)手/自动控制功能

依据国标[8]要求,手动实验包括N/N、M/N、N/M和M/M四种实验类型对应所需测量的发动机工况。手动控制界面可以对被测对象的转速、加载电机的扭矩进行实时的设置,使发动机运转在所测的不同工况。自动控制通过可以实时读写的载荷谱完成参数的设置。依据数据流读写的逻辑顺序完成发动机控制时序的设定。状态报警界面可以对各参数及设备的状态进行实时显示。控制功能界面如图11。

图11 控制模块功能界面

(3)智能二次仪表的通信

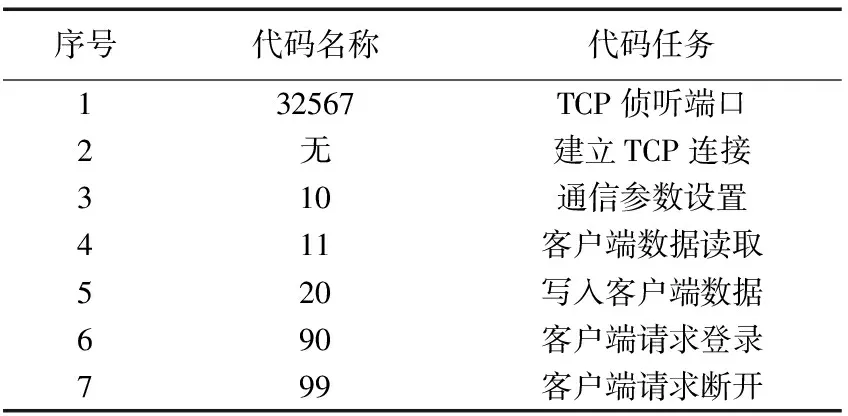

系统的特色亦是难点,就是通过TCP/IP通信实现与挂接的多种智能二次仪表进行数据通信。采用状态机的编程架构,主要利用TCP侦听和创建TCP连接功能VI,通过设置不同智能仪表的端口号及IP地址,实现与上位机的通信。通信代码见表2,TCP通讯部分程序框图见图12。

表2 通信代码意义

图12 TCP/IP通讯的部分程序框图

3.4 振动测量及评级中的应用

传统发动机试验台中,如上述利用PLC[5]和NI-CDAQ9174[11]开发的系统,对高频信号的测量及后处理要么无法实现要么受数据采集通道和传输距离的限制。依据国标要求,系统采用以NI-CDAQ9188为核心的移动数采箱不仅同步实现了5个三轴加速度,共计15个通道的高频振动数据的同步采集,而且数采箱可在不同试验台间移动,提高了资源利用率。采集的数据通过以太网通信总线与上位机进行远距离的实时数据通信。

经多次调试,设置采样频率为5kHz/s时,系统能实时有效的显示出时域波形谱且计算机不会因数据量过大而出现明显的断点。应用结果显示界面如图13。

图13 高频信号处理、显示界面

图14 转速为800r/min时NO.5测点ax时域谱

图15 转速为800r/min时NO.5测点ax频谱图

4 结论

经应用验证,通过以LabVIEW为开发环境和以NI-cRIO9068为下位机开发的具备测控一体化及网络化特点的测控系统,解决了传统试验台软硬件不兼容、测控分离和功能单一的问题。NI-cRIO9068无需编写通信协议,即可完成测控一体化的目标,使测控数据具有统一性。通过以NI-CDAQ9188为核心的数采箱完成了对发动机15个通道的振动测量及评级,达到了国标的相应要求。利用网络交换机实现了测控系统的网络化数据交互。基于LabVIEW开发的人机交互性上位机软件,完成了多通道数据的同步采集及手/自动控制,具备数据保存、查询及报表生成等功能,减轻了测试人员的劳动量。

[1] 廖明明,林伟健.发动机台架试验台浅析[J].装备制造技术,2010(4):167-169.

[2] 朱世一.小型发动机台架试验测控系统的研制[D].南京:南京理工大学,2013.

[3] 祝敏,张辉,雷震.分布式测控系统在发动机试验中的应用[J].火箭推进,2013,39(5):98-102.

[4] 任友存.新能源汽车试验台测控系统研究与开发[D].哈尔滨:哈尔滨工业大学,2012.

[5] 廘麟,王少峰.小型航空发动机测控系统设计[J].自动化与应用,2013,32(1):114-118.

[6] 刘金雷.汽车发动机测试数据采集系统的研究与设计[D].无锡:江南大学,2012.

[7] Yang Lufeng,Zeng Rong,Wang Minhua,et al. Measurement and Control System for an Aero-Engine Test Rig Running[J]. Measurement & Control Technology,2012,32(8):137-139.

[8] JBT9773.1-1999 柴油机台架试验考核方法[S].

[9] GB7184-87-1987.中小功率柴油机振动测量方法[S].

[10] GB10397-89-1989.中小功率柴油机振动评级[S].

[11] 刘自然,朱亚娜,颜丙生,等.基于实时高频分辨率的附件机匣振动测试系统[J].组合机床与自动化加工技术,2015(8):86-89.

[12] 刘祯,王茂松.基于CRIO的汽车发动机实时测控系统设计[J].汽车实用技术,2011(3):1-3.

[13] Li Hongdong,Wang Leitao,Yang Quanting. Design of measurement and control system for EEC of a type of aero-engine[J]. Transducer and Microsystem Technology,2012,31(1):114-116.

[14] Su Sanmai,Yang Henghui,Tu Quanye,et al. Design of microturbo engine integrated measurement and control system [J].Journal of Aerospace power,2009,24(9):2139-2144.

(编辑 李秀敏)

Research on Network Engine Measurement and Control System Based on NI-cRIO

AI Zhen-wei, HUANG Xiao-diao, CHEN Jie, CHEN Ke-an

(School of Mechanical and Power Engineering, Nanjing Tech University, Nanjing 210009, China)

Focusing on the problem of measurement and control separation and the function difficult to expand, The design plan of the network measurement and control system based on NI-cRIO to realize the integration of measurement and control is proposed in this paper, the architecture of the system and the configuration of the hardware are described in detail, a software system of engine test is developed by LabVIEW, which has data acquisition, data processing, data storage, data query, reporting, manual and automatic control and status alarm capabilities.The function and interface of software and the structure of program are introduced in detail, Verified by debugging the network system meet the design objectives of the integration of measurement and control.

NI-cRIO; integration of measurement and control; network; engine; LabVIEW

1001-2265(2016)12-0080-05

10.13462/j.cnki.mmtamt.2016.12.022

2016-04-06 ;返回日期:2016-04-20

国家自然科学基金(51375222);2014高校“青蓝工程”中青年学术带头人培养对象

艾真伟(1989—),男,江苏徐州人,南京工业大学硕士研究生,研究方向为动态测试、机电液控制与控制技术,(E-mail)aizhenwei521719@163.com。

TH166;TG659

A