光纤端面透镜微磨削加工角度试验研究*

2016-02-07舒启林刘新伟

陈 兵,舒启林,刘新伟

(沈阳理工大学 机械工程学院,沈阳 110159)

光纤端面透镜微磨削加工角度试验研究*

陈 兵,舒启林,刘新伟

(沈阳理工大学 机械工程学院,沈阳 110159)

光纤端面透镜是重要的耦合器件之一,而光纤端面透镜的形状是影响光纤耦合的主要原因。文章在分析传统光纤透镜传统加工技术的基础上,提出了用微磨削加工光纤透镜的方法。并着重对光纤在磨削过程中角度的变形进行研究。该试验利用125μm的单模光纤进行磨削实验,通过力学分析光纤在加工过程中进给速度、主轴转数、悬伸长度等因素对光纤加工角度的影响。试验结果表明使用微磨削加工光纤端面透镜,在一定范围内光纤的悬伸长度、进给速度与角度成正相关关系,主轴速度与光纤角度成负相关关系。

光纤耦合;光纤透镜;单模光纤;加工角度

0 引言

随着计算机技术的快速发展,人们对信息量的需求不断增加,光纤加工技术也得到了飞速发展,从而使的光纤端面加工技术也得到了飞速的发展[1]。为了提高光纤的耦合效率,人们需要制造出优质的光纤端面,目前常用的方法是传统光纤透镜加工方法。主要包括:光纤研磨抛光、光纤熔融拉锥、光纤化学腐蚀技术[2]。光纤研磨抛光因在研磨制备的过程比较复杂,同时成本也比较高,成品率很低等主要问题,使其应用受到了限制[3]。光纤熔融拉锥是把光纤按照一定的方法排布在火焰二氧化碳激光器或者加热电弧等高温作用下拉伸光纤。由于拉锥过程中必须保证光纤的拉伸速度以及湿度场的稳定才能确保光纤器件性能的一致性[4]。光纤化学腐蚀主要是通过调节光纤和腐蚀性溶液的作用时间、加热溶液的温度、腐蚀液的流速以及将光纤浸入溶液的深度等制作不同形状、尺寸的光纤端面[5],这种方法生产效率高、适合大批量的生产。然而光纤的化学腐蚀与腐蚀剂的浓度、温度、以及腐蚀剂的流速等参数有关,化学腐蚀工艺控制不好,会致使光纤腐蚀的损耗大大的增加,严重影响光纤器件的应用[6]。针对目前人们对光纤的需求不断增加,质量要求不断提高,本文提出了光纤微磨削加工,通过采用0.9mm的微磨棒加工不同角度的光纤。通过对进给速度、主轴转数以及悬伸长度等因素的探讨研究这些因素与加工角度之间的关系,从而利用这些规律,以提高光纤的表面形状质量[7]。

1 实验装置与条件

本试验采用自行研制的桌面化微磨床对光纤端面进行加工,如图1所示。该机床为四轴联动机床,主要实现微进给台的左右、上下、前后运动,以及光纤夹具的旋转运动。裸光纤是通过光纤陶瓷插芯夹持在光纤夹具上,如图2所示。此外,为了提高光纤加工表面质量,本机床采用超高速气浮主轴,其最高转速可以达到160000r/min。与此同时机床还配备了两个CCD显微检测系统方便在线观察与监控。本试验磨削刀具采用的是0.9mm的微磨棒,如图3所示,该刀具可以实现对光纤端面不同形状、不同角度光纤透镜的加工。微磨床的其控制系统为采用PMAC控制的自主研发的控制系统,通过利用VB6.0进行人机界面的设计从而实现上下位之间的通信,最终实现光纤零编程加工。

图1 桌面化微磨削设备

图2 光纤端面微磨削加工示意图

图3 磨粒粒度为1.5μm的金刚石微磨棒

2 试验流程与实验结果及分析

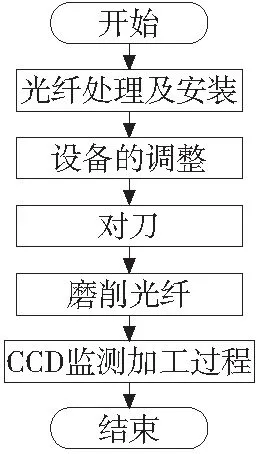

本试验流程:首先、将待磨光纤去除包层变成裸光纤,装于光纤夹具上,保持一定悬伸长度。其次、启动机床,调整轴承气压使其保持在0.5MPa,以免损坏主轴。再者、调整两个CCD摄像仪,进行试切,直到CCD可以清楚的看到微磨棒上出现一圈白色的条纹,对刀成功。最后、运行程序开始磨削加工。用流程图可以表示为如图4所示。

图4 光纤磨削流程图

为了检测加工后工件的角度与主轴转速、进给速度、悬伸长度的关系,本试验采用三因素三水平正交试验,做九组微磨削试验来研究机床主轴转速、悬伸长度以及工作台进给速度对微磨削光纤角度的影响,从而确定光纤端面微磨削的最佳加工工艺参数,其试验方案如表1所示。

表1 45°斜面光纤透镜

图5 主轴转速对角度的影响

当主轴转速为0.5时其对应的转速为160000转,以此类推。我们只需调节微磨床上的气阀旋钮即可调节主轴转速。由实验结果可知,当主轴转速由0.2变化到0.4时,其角度变形慢慢减少,且大致呈反比关系变化如图5所示。因此,在光纤微磨削的过程中,应当尽量采用较高的主轴转速,以减少光纤角度的变形,提高光纤的的加工精度。

图6 悬伸长度对角度的影响

根据实验结果可以看出,在一定长度范围内,随着光纤的悬伸长度的增加,其角度变形也慢慢增加,大致呈正相关关系。但是,当悬伸长度超过一度长度范围时,悬伸长度稍微增加,其角度发生很大的偏差。因为光纤直径太小,当悬伸长度太长时,甚至出现无法加工的情况。其大致变化情况如图6所示。所以在光纤加工过程中,应当尽量控制光纤的悬深长度在1.5mm左右,来减少角度变形。

图7 进给速度对角度的影响

另外,有试验结果还可以看出,进给速度对角度的影响如图7所示:角度误差大致随着进给速度的增加而增加,当速度过大时,角度误差迅速增加。由于光纤属于脆性材料,且直径非常小,在加工过程中,随着进给速度的增加,光纤内部会发生脆性断裂,导致切削力发生变化,从而增加了角度变形和表面粗糙度值。因此,在光纤磨削过程中应当谨慎控制进给速度最好小于20μm/s。

图8 45°光纤

综上所知:要想减少角度变形,获得较高的表面形状,应当减少悬伸长度,和进给速度,增加主轴转速。在本次试验中第5组试验结果最好,即当悬伸长度为1.5mm,主轴转速为0.3,进给速度为20μm/s时获得的角度变形最少如图8所示。并利用检测设备德国布鲁克公司生产的Contour-GTKO型号白光干涉仪,可以检测微磨削加工对工件表面产生的影响、加工后工件表面的粗糙度值以及三维表面形貌。经过检测其表面粗糙度为374nm,对应的光纤表面粗糙度形貌如图9所示,由图可以看出粗糙度纹理方向与砂轮线速度方向一致。

3 结论

图9 光纤表面粗糙度形貌

由试验可知利用微磨削加工光纤时,其角度误差在0~1范围内,其光纤透镜端面形状质量较好,满足加工精度要求。且随着悬伸长度、进给速度的增加,光纤角度误差也增加,当其值超过一定范围内,悬伸长度与进给速度稍微增加,光纤角度发生骤变。试验发现光纤角度的变形,却随着主轴转速不断增加时,其角度变形慢慢减少。因此,在加工光纤时,应当使其悬深长度和进给速度保持在一定的范围之内,并且适当的提高主轴转速,以提高光纤端面透镜质量。

[1]ZinanLu,TakeshiYoneyama.Microcuttinginthemicrolatheturningsystem[J].InternationalJournalofMachineToolsandManufacture,1999,39:1171-1183.

[2] 沈连婠.超精密微细铣削加工技术[J].制造技术与机床, 1996(10):10-12.

[3]KaiEgashir,KatsumiMizutani.Micro-drillingofMonocrystallinesiliconusingacuttingtool[J].PressionEngineering,2002,26:263-268.

[4]MorganCJ.Micro-machiningandmicro-grindingwithtoolsfabricatedbymicroelectro-dischargemachining[J].Nano-manufacturing,2004(2):242-258.

[5] 郑小娇,杨敏,吕玉山,等.球面光纤透镜研磨中检测的CCD图像处理[J].组合机床与自动化加工技术,2008(12):49-51,54.

[6] 卢泽生,王明海.硬脆光学晶体材料超精密切削理论研究综述[J].机械工程学报, 2003,39(8):15-21.

[7] 吴晓芳,吕玉山,舒启林.光纤端面透镜微磨削加工实验研究[J].组合机床与自动化加工技术, 2015(2):144-147.

(编辑 李秀敏)

Experimental Study on the Micro Optical Fiber End Face Lens Grinding Angle

CHENBing,SHUQi-lin,LIUXin-wei

(SchoolofMechanicalEngineering,ShenyangLigongUniversity,Shenyang110159,China)

Opticalfiberendfacelensisoneoftheimportantcoupling,andtheopticalfiberendfaceoftheshapeofthelensisthemainfactoraffectingtheopticalfibercoupling.Sobasedontheanalysisofthetraditionalopticalfiberlens,onthebasisoftraditionalprocessingtechnology,itpresentsthemethodofmicrogrindingfiberlens.AndofopticalfiberintheprocessofgrindingAngledeformationwerestudied.Thisexperimentusing125μmofsingle-modefibergrindingexperiment,throughthemechanicalanalysisofopticalfiberinthemachiningprocess,relatedtothosefactors,andmainlyfor:feedspeedandspindlerevolutions,overhanginglengthandotherfactorsonthefiberprocessingpointofview.Experimentalresultsshowthatthismethodisusedtomeetthemachiningrequirements,andwithinacertainrangetheoverhangingofthefiberlength,Angleandfeedspeedintoanegativerelationship,feedratearepositivelycorrelatedwithfiberopticAngle.

opticalfibercoupling;opticallens;single-modefiber;machiningangle

1001-2265(2016)12-0039-03DOI:10.13462/j.cnki.mmtamt.2016.12.011

2016-07-19;

2016-08-10

辽宁省工业攻关计划资助项目(2011220009)

陈兵(1991—),男,湖南衡阳人,沈阳理工大学硕士研究生,研究方向为先进数控技术,(E-mail)632595178@qq.com。

TH162;TG

A