基于CFD仿真和正交试验的喷油嘴针阀公差分析*

2016-01-22孙永厚张宇轩黄美发肖振泉

孙永厚,张宇轩,黄美发,肖振泉

(1.桂林电子科技大学 机电工程学院,广西 桂林 541004;2.广西制造系统与先进制造技术重点实验室,广西 桂林 541004)

基于CFD仿真和正交试验的喷油嘴针阀公差分析*

孙永厚1,2,张宇轩1,黄美发1,2,肖振泉1

(1.桂林电子科技大学 机电工程学院,广西 桂林541004;2.广西制造系统与先进制造技术重点实验室,广西 桂林541004)

摘要:为了降低柴油机喷油嘴的流量分散度,找出影响喷油嘴出口流量的主要形位公差。首先利用计算流体力学软件FLUENT,建立了喷油嘴三维流场模型,得到了公称模型下喷油嘴出口流量值;然后选取针阀外圆柱工作面的圆度、轴线的直线度和密封圆锥的圆锥度为主要因素,采用正交设计的方法,通过极差分析,得到了各形位公差影响喷油嘴出口流量的规律,并得到了优化后的公差组合;最后根据其优化方案进行了CFD仿真,通过和实验结果对比表明,该形位公差方案降低了喷油嘴流量分散度,证明了正交试验的可行性,对喷油嘴针阀的形位公差设计提供了一种参考。

关键词:喷油嘴针阀;流量分散度;CFD仿真;正交试验

0引言

喷油嘴针阀偶件是柴油机燃油系统的三大精密偶件之一。在一定压力作用下,燃油经过针阀偶件的配合间隙喷射进入燃烧室,其主要特点是体积小、几何形状位置误差精度高,而且配合精度及表面质量要求严格,特别是针阀偶件的圆度、直线度等形位公差直接决定喷油嘴的出口流量以及喷射流量的均匀性(即流量分散度),对柴油机的功率、扭矩、油耗、排放等性能指标产生重要影响。在实际加工中,由于刀具、设备等因素,使得喷油嘴针阀偶件存在误差,当喷油嘴的实际流量偏差超过一定值时,就会降低柴油机的性能。因此,在喷油嘴针阀的公差设计中,保证喷油嘴针阀偶件具有较小的流量分散度具有重要意义[1]。

国内外研究人员对喷油嘴精密偶件进行了大量研究,目前对喷油嘴针阀的研究主要集中在分析针阀运动对喷油嘴流动特性的影响[2-3];以及喷油嘴针阀形位误差与产品功能之间的关系[4],并没有考虑到针阀主要形位公差对喷油嘴的综合影响。本文采用正交试验设计,通过计算流体力学软件FLUENT对某喷油嘴出口流量进行了CFD(Computational Fluid Dynamics,既计算流体力学)仿真,探讨了几种主要形位公差对于喷油嘴出口流量的影响规律。

1CFD仿真

1.1数学模型

由于柴油机喷油嘴喷孔截面尺寸很小,燃油的流速又非常高,当高速流动的燃油经过喷孔时,燃油的局部静压有可能低于燃油的饱和蒸汽压,引起燃油气化,产生空穴现象,形成气液两相流。由量级分析法得,气液两相可被看做是均匀混合体,不考虑之间的相对运动,可以简化为均匀两相流。离散方程采用有限容积法,此时主要控制方程为[5]:

质量守恒方程:

(1)

动量守恒方程:

(2)

式中,ρ表示混合密度,p表示压强,F表示体积力,μ表示混合粘性,v表示质点平均速度。

在FLUENT中,由于标准k-ε模型精度高,稳定性好。根据喷油嘴的实际情况,本文研究选取标准k-ε湍流模型。标准k-ε模型的湍动能k及湍动能耗散率ε的输运方程如下[5]:

(3)

(4)

(5)

上述方程中,Gk表示平均速度梯度引起的湍动能,Gb表明浮力引起的湍动能,YM表示可压缩湍流脉动膨胀对总的耗散率的影响。μt为湍流粘性系数。在FLUENT中,通常取Cμ=0.09,C1ε=1.44,C2ε=1.92,C3ε=0.09,σk=1.0,σε=1.3。

喷油嘴在稳定流动状态下,出口流量L0的方程为:

(6)

式中,A为喷孔有效流通面积,v表示质点平均速度。

1.2网格模型与边界条件设定

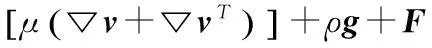

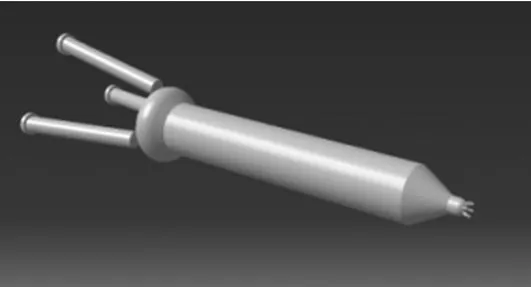

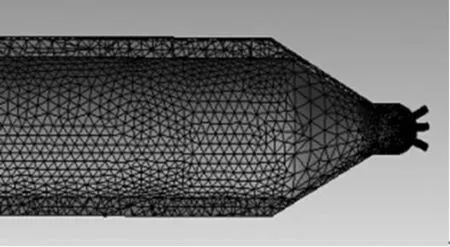

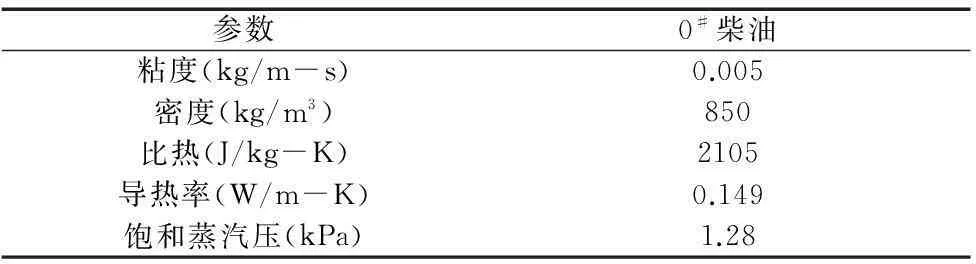

本文以德尔福CRSN011-F喷油嘴为例,喷油嘴偶件由针阀与针阀体组成如图1所示,左侧为3个进油口,右侧为6个均布喷油孔。针阀在全升程时的喷油嘴内部三维流场模型,如图2所示。网格采用六面体结构化网格,并对壁面和喷孔入口处的网格进行加密,如图3所示。模型边界条件采用压力边界,进口压力通过实验测定(具体实验见第3节),测得进口压力为170MPa,出口压力为标准大气压,其余为避免边界。工作介质选用0号柴油,各物理参数如表1所示:

1.针阀 2.进油口3.针阀腔 4.针阀体 5.喷孔

图2 喷油嘴内部流场图

图3 喷油嘴前端网格模型

参数0#柴油粘度(kg/m-s)0.005密度(kg/m3)850比热(J/kg-K)2105导热率(W/m-K)0.149饱和蒸汽压(kPa)1.28

1.3仿真计算

根据数学模型及边界条件的设定,通过FLUENT迭代计算出针阀在公称模型下喷油嘴流量为:L0=0.053836kg/s,流量分散度R由以下公式求得[4]:

(6)

式中,L0为公称模型下的喷油嘴流量;L为包含形位公差模型下的喷油嘴流量。

2正交试验

2.1试验因素和试验方案的确定

正交试验是一种科学安排多因素试验的方法,由于其快速高效的特点得到了广泛应用。柴油机喷油嘴针阀偶件的形位公差类型较多,彼此相互作用较大,利用正交试验法来分析针阀各个形位公差对喷油量的影响是一种科学高效的方法。

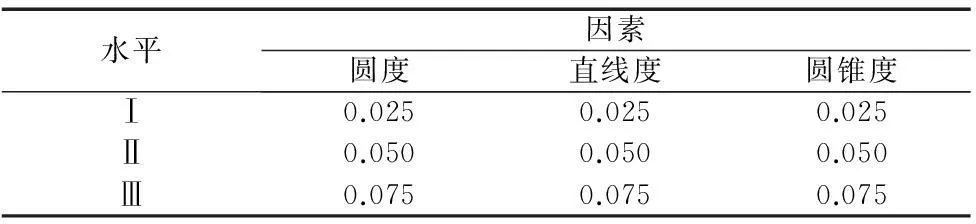

喷油嘴针阀偶件的功能要求主要有针阀外圆柱面与阀体内圆柱面之间的滑动以及圆锥面对喷孔的密封作用,根据喷油嘴针阀的功能要求及其失效形式可以确定其主要形位公差类型有:针阀外圆柱工作表面的圆度、针阀轴线的直线度、密封圆锥的圆锥度。采用海克斯康global 07·10·07三坐标测量机对喷油嘴针阀进行测量,如图4所示。得到该型号针阀的各形位误差范围为:圆度误差0.014~0.046mm;直线度误差0.020~0.050mm;圆锥度误差0.032~0.064mm,选择的因素水平如表2所示。

图4 三坐标测量机

单位:mm

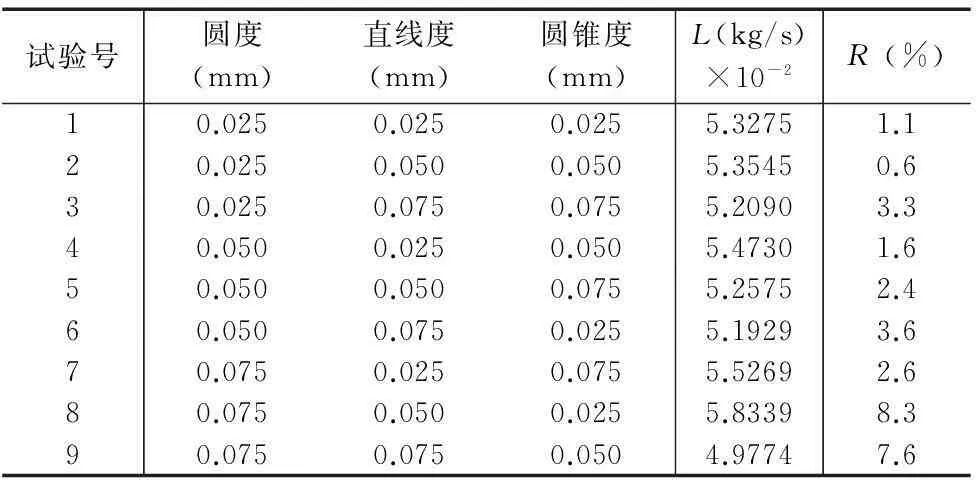

根据因素水平表及标准正交表本次试验采用L9(33)正交表。针阀取各个公差值下的最大变动尺寸,阀体取公称尺寸,建立相应的流场模型。通过FLUENT按照第1节所述方法对出口流量进行模拟,得到了各个因素对喷油嘴流量L、流量分散度R的最终结果。试验安排与结果如表3所示。

表3 试验安排与结果

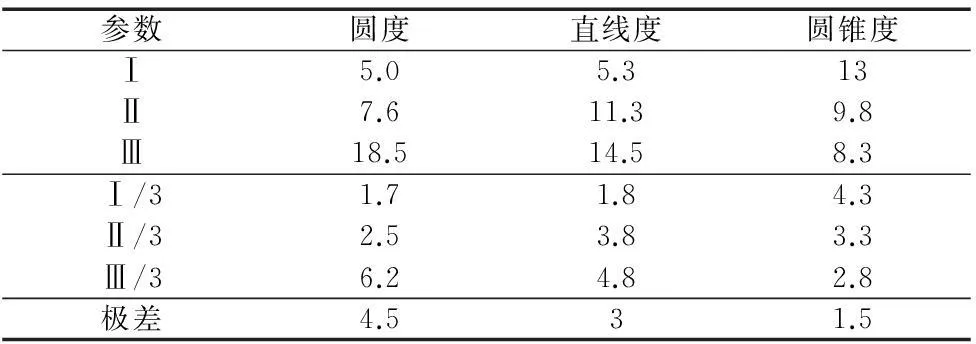

2.2试验极差分析

极差反映各个因素水平变化对最终结果的影响大小,极差越大,该因素下的水平变化对结果的影响越大。表4为极差分析表,从极差可以看出喷油嘴针阀外圆柱工作表面的圆度对喷油量结果的影响最大,其次是轴线直线度,影响最小的因素是密封圆锥的圆锥度。本次正交试验的目的是使喷油嘴流量分散度尽量降低。从平均值看,外圆柱工作表面的圆度是一水平最好,应选用0.025mm;轴线直线度是一水平最好,应选用0.025mm;密封圆锥是三水平最好,应选用0.075mm。综合考虑,得到优化后的公差组合为圆度0.025mm,直线度0.025mm,圆锥度0.075mm。

表4 极差分析表 单位:%

3喷油嘴流量分散度仿真与实验对比

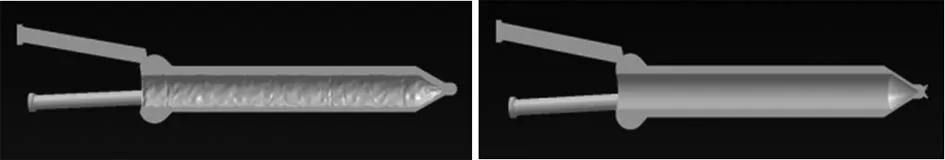

根据以上确定的优化公差方案,利用正态分布随机生成一组针阀各公差的数学变动模型,根据随机生成的公差数学模型,保持针阀基本尺寸不变,生成包含相应公差的零件规范模型[8],如图5所示。通过FLUENT利用第1节方法模拟得到针阀在优化公差下,喷油嘴流量值L与流量分散度R。

图5 误差放大200倍流场剖面图与正常误差流场剖面图

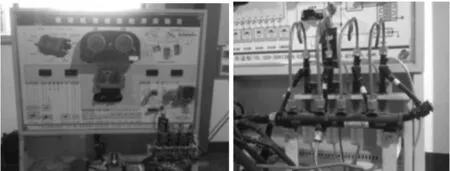

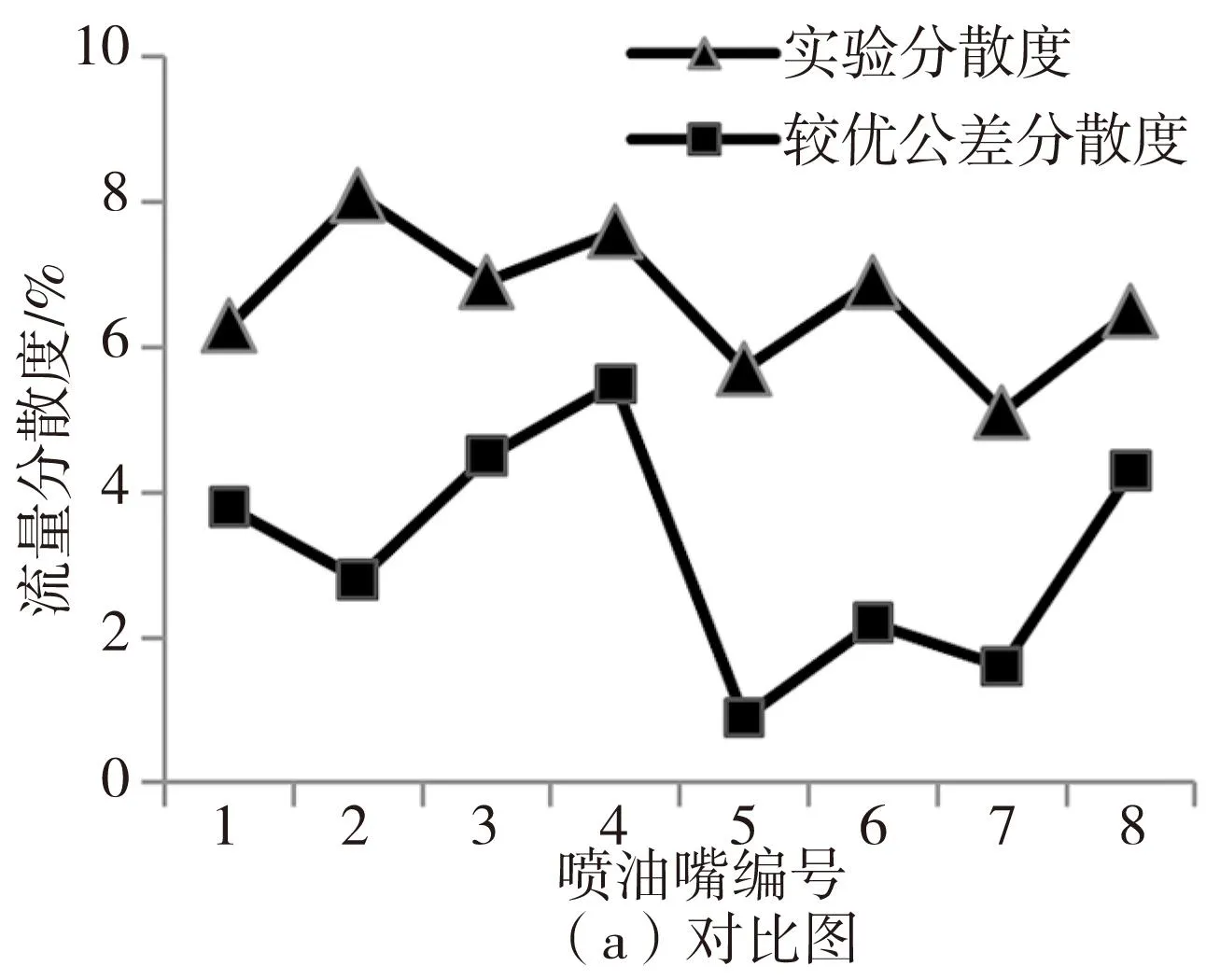

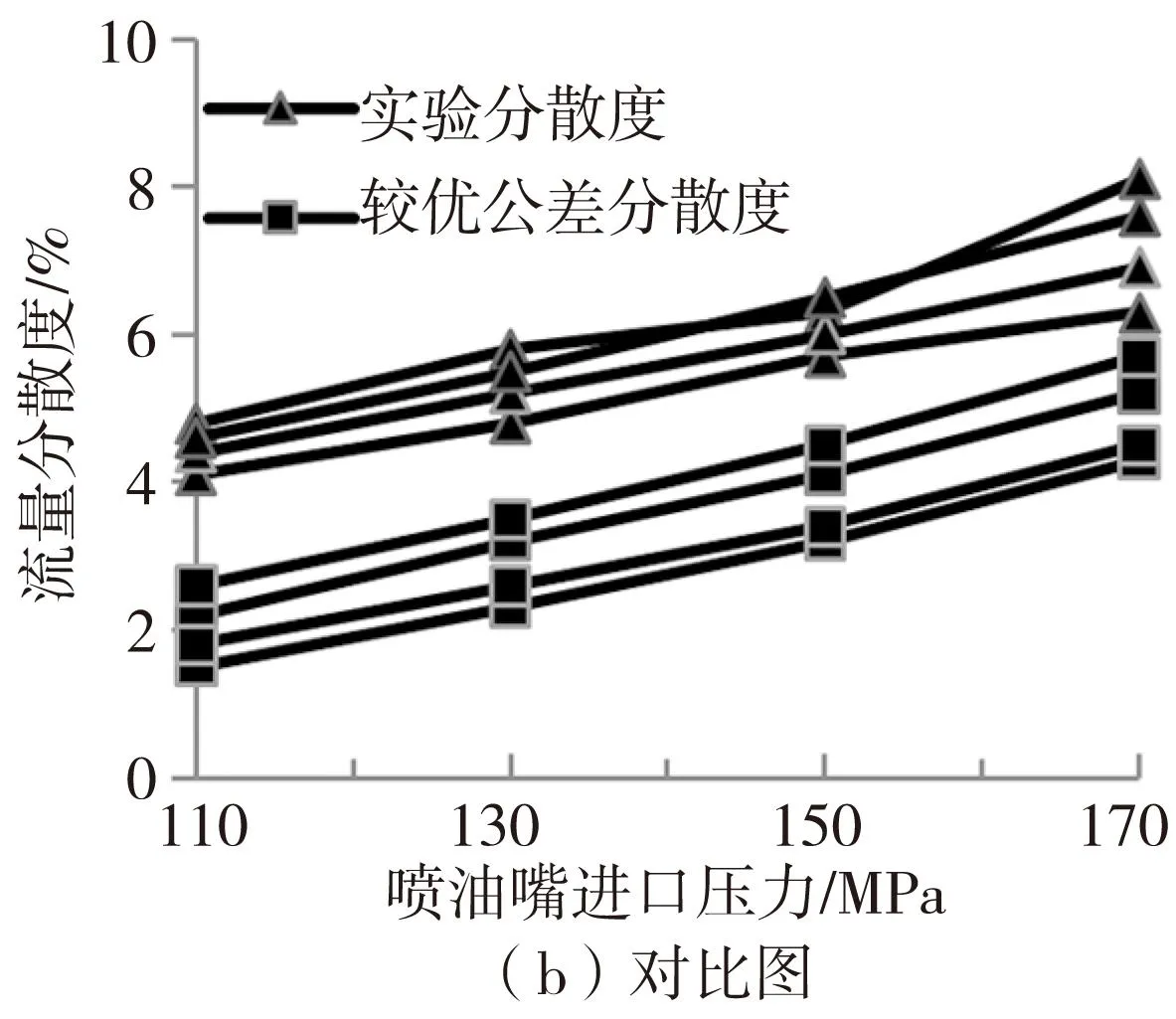

利用如图6所示的发动机检测实验台进行喷油嘴出口流量实验,将得到的原公差下喷油嘴实际流量分散度与上述规范模型下的模拟值进行对比分析[12]。首先测得在固定进口压力170MPa下的喷油嘴流量实际值,将喷油嘴流量的实验分散度与模拟结果进行对比得到图7a所示的对比图。然后将4个规范模型和4个实际模型在不同进口压力下的流量分散度进行对比,得到图7b所示的对比图。从两图中可以看出在优化公差方案下喷油嘴流量分散度的平均值得到了一定的降低。

图6 发动机传感器检测实验台与高压共轨喷油器局部图

图7 较优公差模拟与实验的对比

4结论

本文利用正交试验的方法,通过FLUENT得到了喷油嘴针阀主要形位公差对喷油嘴流量的影响规律,并从中选取了优化的公差尺寸,对优化公差方案的模拟结果与实验结果对比表明,该方法降低了喷油嘴流量分散度,为针阀公差优化提供了理论依据,证明了公差优化方案的可行性。

[参考文献]

[1] 喻鸣显, 唐维平, 胡汉成. 国内喷油嘴偶件液体流量现状以及与国外喷油嘴比较分析[J]. 内燃机燃油喷射和控制, 1999(4):9-16.

[2] 何志霞, 钟汶君, 黄云龙, 等. 针阀运动对柴油机喷嘴瞬态流动特性的影响[J]. 内燃机学报, 2012, 30(4):336-342.

[3] 李德镇, 韩镇南. 基于正交试验的喷嘴喷射特性模拟分析[J]. 车用发机,2013(2):55-60.

[4] X D Zhang, et al. Unified functional tolerancing approach for precision cylindrical components [J]. International Journal of Production Research,2005, 43(1): 25-47.

[5] 江帆, 黄鹏. Fluent高级应用与实例分析[M]. 1版.北京: 清华大学出版社, 2008.

[6] 马志炎, 谢阳, 许沧粟. 生物柴油对喷油嘴喷孔内部流动影响的仿真研究[J]. 内燃机工程, 2014, 35(1):81-86.

[7] 蔡敏, 杨将新,吴昭同. 基于数学定义的圆柱要素形状公差数学模型的研究[J]. 机械工程学报, 2003, 39(12):86-90.

[8] 周鑫, 张琳娜, 赵凤霞, 等. 基于GPS的圆柱度公差建模及其规范设计研究[J]. 机械设计与制造, 2012(4):29-31.

[9] 何志霞, 李德桃, 胡林峰, 等. 喷油嘴喷孔内部空穴两相流动数值模拟分析[J]. 内燃机学报, 2004, 22(5):433-438.

[10] 北京大学数学力学系数学专业概率统计组. 正交设计[M]. 北京:人民教育出版社,1976.

[11] Sigmund KyrreÅs, BjørnSkallerud, BårdWathne -Tveiten. Surface roughness characterization for fatigue life predictions using finiteele -ment analysis [J].International Journal of Fatigue, 2008 (30): 2200-2209.

[12] 高雄发, 施卫东, 张德胜, 等. 基于CFD正交试验的旋流泵优化设计与试验[J]. 农业机械学报, 2014, 45(5):101-106.

(编辑赵蓉)

Design of Form Tolerance For the Nozzle Needle Valve Based on CFD Orthogonal Test

SUN Yong-hou1,2,ZHANG Yu-xuan1,HUANG Mei-fa1,2,XIAO Zhen-quan1

(1.Electromechanical Engineering College,Guilin University of Electronic Technology, Guilin Guangxi 541004,China;2.GuangXi Key Laboratory of Manufacturing System & Advanced Manufacturing Technology,Guilin Guangxi 541004,China)

Abstract:In order to reduce diesel engine nozzle flow dispersity, find out the main form tolerances which influences nozzle outlet flow. Firstly,establishingthe three-dimensional flow field model of nozzle by using computational fluid dynamics software FLUENT, getting the nozzle outlet flowunder nominal model; And then select the needle valve outer cylinder roundness,axis straightness and taper error as the main factors, through the analysis of rangeby using the orthogonal test, got the influence lawsofform tolerance on nozzle outlet flow, and get the optimized combination of tolerance; Comparing the optimizationis carried out by the CFD simulation and experiment,results show that the form tolerance scheme reduces the nozzle flow dispersity, prove the feasibility of the orthogonal test, provides a referenceof the nozzle needle valve form tolerance design.

Key words:nozzle needle valve; flow dispersity; CFD simulation; the orthogonal test

中图分类号:TH16;TG506

文献标识码:A

作者简介:孙永厚(1967—),男,山东沂水人,桂林电子科技大学教授,工学硕士,研究方向为现代设计与制造技术、新一代GPS标准体系理论以及故障诊断专家系统,(E-mail)zyx881123@163.com。

*基金项目:国家自然科学基金(51365009);广西制造系统与先进制造技术重点实验室主任课题(13-051-09-009Z)资助项目;桂林电子科技大学研究生教育创新计划资助项目(GDYCSZ201445)

收稿日期:2015-01-18;修回日期:2015-02-25

文章编号:1001-2265(2015)12-0053-03

DOI:10.13462/j.cnki.mmtamt.2015.12.015