基于ABAQUS的两种环模制粒有限元分析

2016-01-10宁廷州俞国胜杨惠娇

■宁廷州 俞国胜 杨惠娇 金 实

(北京林业大学工学院,北京100083)

环模制粒,即松散物料经过旋转挤压而制备成颗粒,是国际上制粒成型的主流技术,被广泛应用于饲料加工、生物质固化成型、制药等领域。在生物质固化成型方面,该技术可以将农作物秸秆、木屑等废弃物经过压缩而制备成生物质燃料,生物质燃料燃烧能够有效避免由于秸秆焚烧而造成的环境污染问题,是当前发展洁净能源的重要手段。

目前,环模制粒装备普遍存在关键部件磨损严重、能耗高以及产量低等问题,阻碍了相关产业的发展。因此,如何降低环模制粒的能耗,对提高我国环模制粒装备的国际竞争力,促进饲料产业、生物质能源产业和其他相关绿色装备产业的发展,以降低环境污染和推动三农建设均具有重要的现实意义。

本研究基于非线性有限元分析软件ABAQUS,对传统环模制粒和柱塞式压辊环模制粒分别进行了数值模拟,通过对结果进行比较分析,找出传统环模制粒能耗高的原因,为制粒技术的开发提供理论依据。

1 环模制粒过程

传统环模制粒的工作原理如图1所示。电动机带动环模以一定的转速顺时针旋转,物料在自身重力和旋转离心力的作用下进入制粒室,随之物料被攫入工作区,压辊在工作区摩擦力的作用下与环模同方向旋转。随着模辊的不断旋转,攫入的物料也不断向前推进,挤压力和物料密度随之增加。当环模挤压力大于物料与环模孔内壁摩擦力时,具有一定黏结力和密度的物料就被挤进环模孔内。随着挤压力的不断增加,温度也越来越高,物料中的木质素在相当温度下被分解,充当着黏结剂的作用,将物料黏结在一起。由于模辊的不断旋转,物料也不断地被挤进环模孔内,环模孔内已经成型的物料被连续挤出环模孔,在外部切刀的作用下,物料被剪断,折成具有一定密度和长度的颗粒。

图1 传统环模制粒工作原理

柱塞式压辊环模制粒的工作原理如图2所示。动力直接传递到压辊轴上,通过压辊齿轮、惰齿轮和环模齿轮的啮合,实现环模和压辊的同方向转动。生物质松散物料经进料口进入环模后,在其自身重力和旋转离心力的共同作用下进入环模孔,压辊上的柱塞依次压入对应的环模孔,之后又逐渐分离,每转一圈,模孔中的物料都要经过填充、柱塞挤压和保型3个过程,经过不断循环,松散的生物质物料最终在环模孔中一层一层致密成型。当成型状燃料挤出环模孔达到一定长度时,外部切刀将其剪断。固定在环模上的刮刀可以有效去除粘结在环模上的物料。

图2 柱塞式压辊环模制粒工作原理

2 模型建立

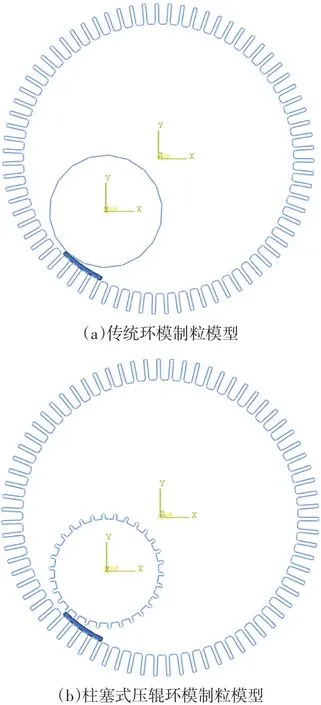

为使数值模拟结果具有可比性,将传统环模制粒按柱塞式压辊环模制粒的位置关系和结构参数进行建模(见图3),且二者使用相同的物料、网格技术、接触条件和边界条件。

图3 二维数值模拟模型

ABAQUS/Explicit应用显式求解技术,计算功能强大,广泛应用于求解塑性成型、材料退化、高速动力和复杂接触等高度非线性问题。本研究基于ABAQUS/Explicit求解,使用Cunningham试验中的微晶纤维素作为模拟对象,其DPC模型参数及其帽盖硬化特性曲线分别如表1和图4所示。

表1 DPC模型参数

图4 帽盖硬化特性曲线

3 结果与分析

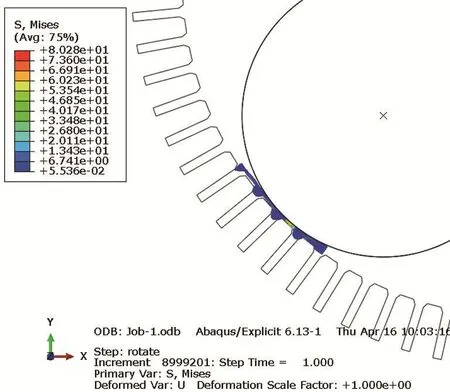

图5显示,传统环模制粒最大应力值为80.28 MPa,发生在压辊与环模未开孔的位置,表明该位置处产生了较大的能耗;而柱塞式压辊环模制粒最大应力值仅为4.32 MPa,且发生在靠紧压辊柱塞的底部以及环模孔的周围,这对进入环模孔的物料参与压缩成型极为有利,因此减少了制粒过程中压辊与环模未开孔处的能耗损失。

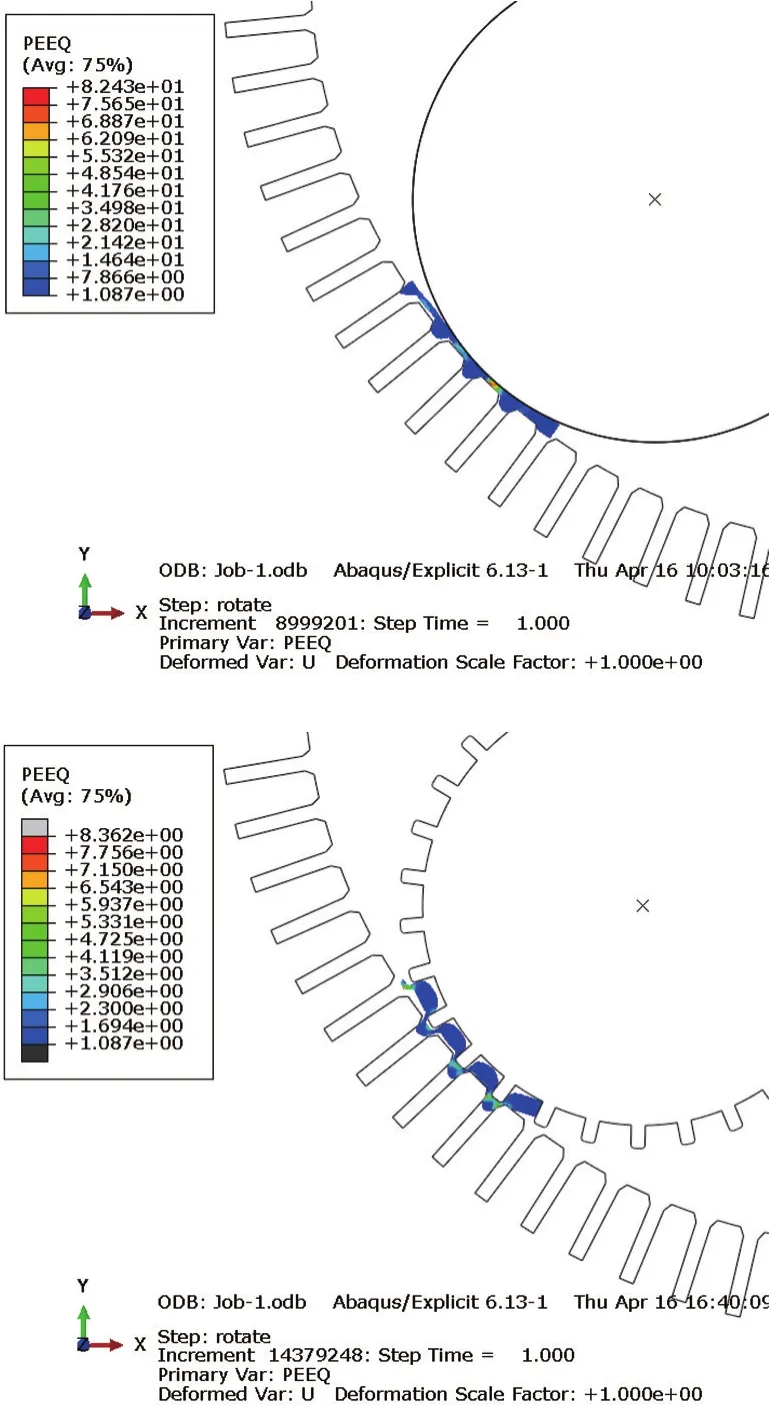

图6显示,两种环模制粒的等效塑性应变PEEQ均大于0,表明物料在压缩过程中发生了塑性变形,不同的是,传统环模制粒物料的最大等效塑性应变发生在压辊与环模未开孔的位置,而柱塞式压辊环模制粒的最大等效塑性应变发生在压辊柱塞的底部以及环模孔的周围。

图5 两种环模制粒Mises应力云图

图6 两种环模制粒技术等效塑性应变云图

4 结论

相比传统环模制粒技术,由于柱塞式压辊环模制粒技术综合了活塞冲压式成型技术和传统环模制粒技术,使得进入环模孔的物料更容易发生塑性变形,从而有效避免了压辊与环模未开孔接触处的能耗损失问题。

(参考文献12篇,刊略,需者可函索)