有序介孔氧化铝负载钴基催化剂的费-托合成催化性能

2015-12-31李金林,李利华

有序介孔氧化铝负载钴基催化剂的费-托合成催化性能

李金林,李利华

(中南民族大学 催化材料科学湖北省暨国家民委-教育部共建重点实验室,武汉 430074)

摘要以P123为模板剂,采用挥发诱导自组装法(EISA)合成了有序介孔氧化铝(OMA),并以其为载体,制备了钴基费-托合成催化剂.分别采用XRD、TEM、氮气物理吸附-脱附、氧滴定等方法对载体和催化剂进行了表征,考察了不同焙烧温度对OMA的孔结构和晶型的影响,以及所合成的OMA的孔结构和晶型对其负载钴基催化剂的费-托合成催化性能的影响.结果表明:OMA的比表面积随着焙烧温度的提高先增大后减小而孔径则先减小后不变,当焙烧温度升高至700℃后,OMA逐渐由无定形的氧化铝转化为γ-氧化铝.载体焙烧温度为800℃的催化剂具有最高的还原度和分散度而表现最佳的费-托合成催化性能.

关键词费-托合成;钴基催化剂;有序介孔氧化铝;焙烧温度

收稿日期2014-10-17

作者简介李金林(1963-),男,教授,博士生导师,研究方向:多相催化,E-mail: jinlinli@hotmail.com

基金项目国家自然科学基金资助项目(21073238)

中图分类号O643.36+1文献标识码A

Catalytic Performance of Ordered Mesoporous Alumina

Supported Cobalt Catalysts for Fischer-Tropsch Synthesis

LiJinlin,LiLihua

(Key Laboratory of Catalysis and Materials Sience of the State Ethnic Affairs Commission & Ministry of Education,

Hubei Province, South-Central University for Nationalities, Wuhan 430074, China)

AbstractOrdered mesoporous alumina (OMA) was successfully synthesized with evaporation-induced self-assembly (EISA) method by using P123 as template agent. The OMA was then used as a support to prepare cobalt (Co) based Fischer-Tropsch synthesis catalyst. The support and the catalysts were characterized by XRD, TEM, N2 adsorption-desorption and O2Titration.The effect of calcination temperature on the pore structure and crystal form of OMA, and in turn the effect of pore structure and the crystal form on the catalytic performance were investigated. The results indicated that the surface area of OMA first increased then decreased, but the pore size first decreased then kept constant with the increase of calcination temperature. When the calcination temperature increased to 700℃, the structure of OMA gradually transformed from amorphous alumina to γ-alumina. The catalyst calcined at 800℃ showed the best catalytic performance, which may be attributed to its high reduction degree and high degree of dispersion.

KeywordsFischer-Tropsch synthesis; cobalt-based catalysts; ordered mesoporous alumina; calcination temperature

费-托合成是指在一定的反应条件下通过催化剂的作用将合成气(CO+H2)转化为烃类产物的过程[1],合成气可由煤、天然气或生物质等转化而来[2,3].费-托合成催化剂主要由活性金属、载体和助剂组成,目前钴基催化剂和铁基催化剂已实现工业化应用,钴基催化剂因具有重质烃选择性高,抗失活能力强[4]等优点而被广泛研究.为提高钴的利用率,钴基催化剂一般为负载型催化剂.费-托合成催化剂常用载体常有氧化物以及介孔材料等,其中Al2O3由于其良好的机械性能、较好的抗腐蚀性和较高的热稳定性成为常用催化剂载体[5],而有序介孔材料由于比表面积较大、孔道结构高度规整、孔径分布较窄以及在较大范围内孔径可调等优点而应用于费-托合成,结合两者的优点,采用有序介孔氧化铝为载体来提高催化剂的费-托合成催化性能.

本文以P123作为软模板,采用挥发诱导自组装法(EISA)合成了有较高的比表面积和较高的热稳定性的有序介孔氧化铝,同时将合成的有序介孔氧化铝作为载体,制备了钴基催化剂,测试了其费-托合成催化性能.

1实验部分

1.1试剂和仪器

P123(Aldrich),浓盐酸、柠檬酸、水杨酸、无水乙醇、六水合硝酸钴、异丙醇铝(国药集团化学试剂有限公司),所有试剂均为分析纯.

透射电子显微镜(TEM, Tecnai G220型, 美国FEI公司),物理吸附-脱附仪(Quantachrome Autosorb-1-C-TCD-MS, 美国康塔公司),X-射线粉末衍射仪(XRD, Bruker advance D8型, Brucker公司),催化剂多功能表征仪(AMI-200型, 美国Zeton Altamira公司),气相色谱仪(Agilent 6890N型,Agilent 7890A型,Agilent MicroGC 3000A型, Agilent公司).

1.2催化剂的制备

1.2.1OMA的合成

OMA的合成步骤[6]如下:称取2.0 g P123溶入40 mL无水乙醇中,添加3.2 mL浓度为37%(质量比)的浓盐酸,搅拌30 min使P123完全溶解,再加入0.286 g水杨酸搅拌15 min后继续加入0.2 g柠檬酸,再搅拌15 min,最后加入4.08 g异丙醇铝,搅拌5 h后至完全溶解,得透明溶液,将溶液倒入培养皿中,放入60 ℃真空干燥箱中,使溶剂缓慢挥发,48 h后即得一层白色固体,将其转移至马弗炉中分别在600 ℃、700 ℃、800 ℃下焙烧6 h,即得不同焙烧温度的有序介孔氧化铝,分别命名为OMA-600,OMA-700,OMA-800.

1.2.2催化剂的制备

采用满孔浸渍法制备钴基催化剂,钴的负载量为15%(质量比). 配置一定浓度的硝酸钴溶液浸渍到合成的有序介孔氧化铝上,在烘箱中100 ℃干燥12 h,置于马弗炉中350 ℃焙烧5 h. 所得催化剂分别标记为15Co/OMA-600,15Co/OMA-700,15Co/OMA-800,其中15表示钴的质量分数为15%,600、700、800分别表示制备载体时的焙烧温度.

1.3催化剂性能测试

催化剂的费-托合成反应性能评价在固定床反应器上进行,反应条件为230 ℃,1.0 MPa, H2/CO=2︰1, 反应空速为4 SL/g·h.反应前,催化剂在450 ℃,H2流速为3 L/h下还原10 h, 再在N2气氛下冷却至100 ℃.反应过程中的尾气由在线气相色谱GC3000A检测,其他产物分别由热阱和冷阱收集,分别由气相色谱Agilent 6890N和Agilent 7890A进行分析.

2结果与讨论

2.1透射电子显微镜(TEM)结果

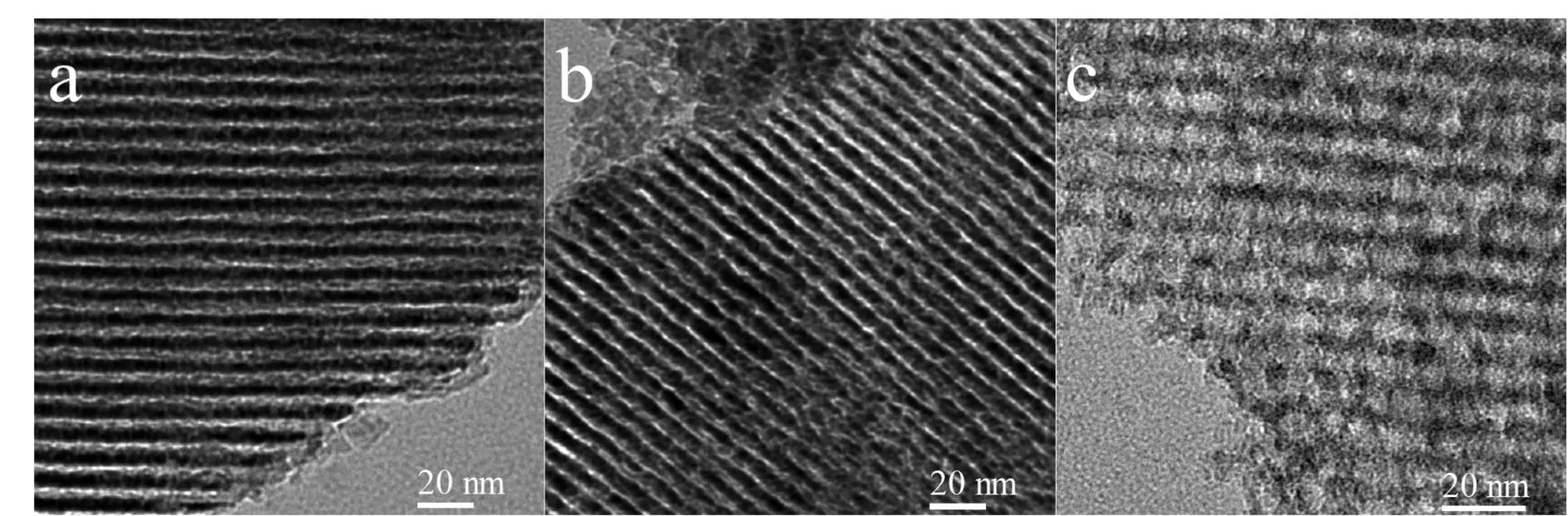

载体有序介孔氧化铝的TEM结果见图1.由图1可见,所合成的介孔氧化铝均具有二维有序孔道;随着焙烧温度的增加,有序介孔氧化铝的有序性有所降低,当焙烧温度升高至800 ℃时,依然保持了一定的有序性,说明本法合成的有序介孔氧化铝具有较好的热稳定性.

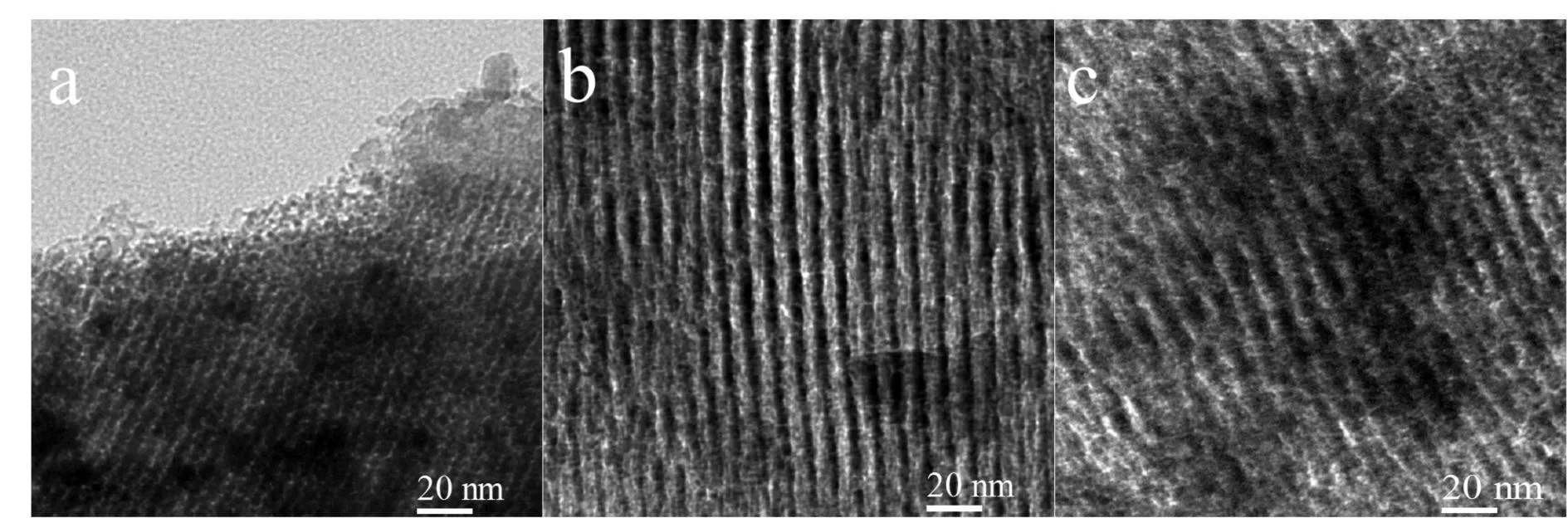

有序介孔氧化铝负载钴基催化剂的TEM结果见图2.由图2可见,载体负载钴后,其孔结构依然保持了一定的有序性;载体焙烧温度为600 ℃的催化剂的钴簇直径明显大于载体焙烧温度为700 ℃、800 ℃的,但这并不表明600 ℃时催化剂的钴晶粒直径也大于700 ℃和800 ℃的,其晶粒直径和分散性有待更深入的表征.

a) OMA-600; b) OMA-700; c) OMA-800 图1 不同焙烧温度的有序介孔氧化铝的透射电镜图 Fig.1 TEM images of ordered mesoporous alumina with different calcination temperatures

a) 15Co/OMA-600; b) 15Co/OMA-700; c) 15Co/OMA-800 图2 不同焙烧温度的有序介孔氧化铝负载钴基催化剂的透射电镜图 Fig.2 TEM images of Cobalt Catalysts supported on ordered mesoporous alumina with different calcination temperatures

2.2X-射线粉末衍射(XRD)

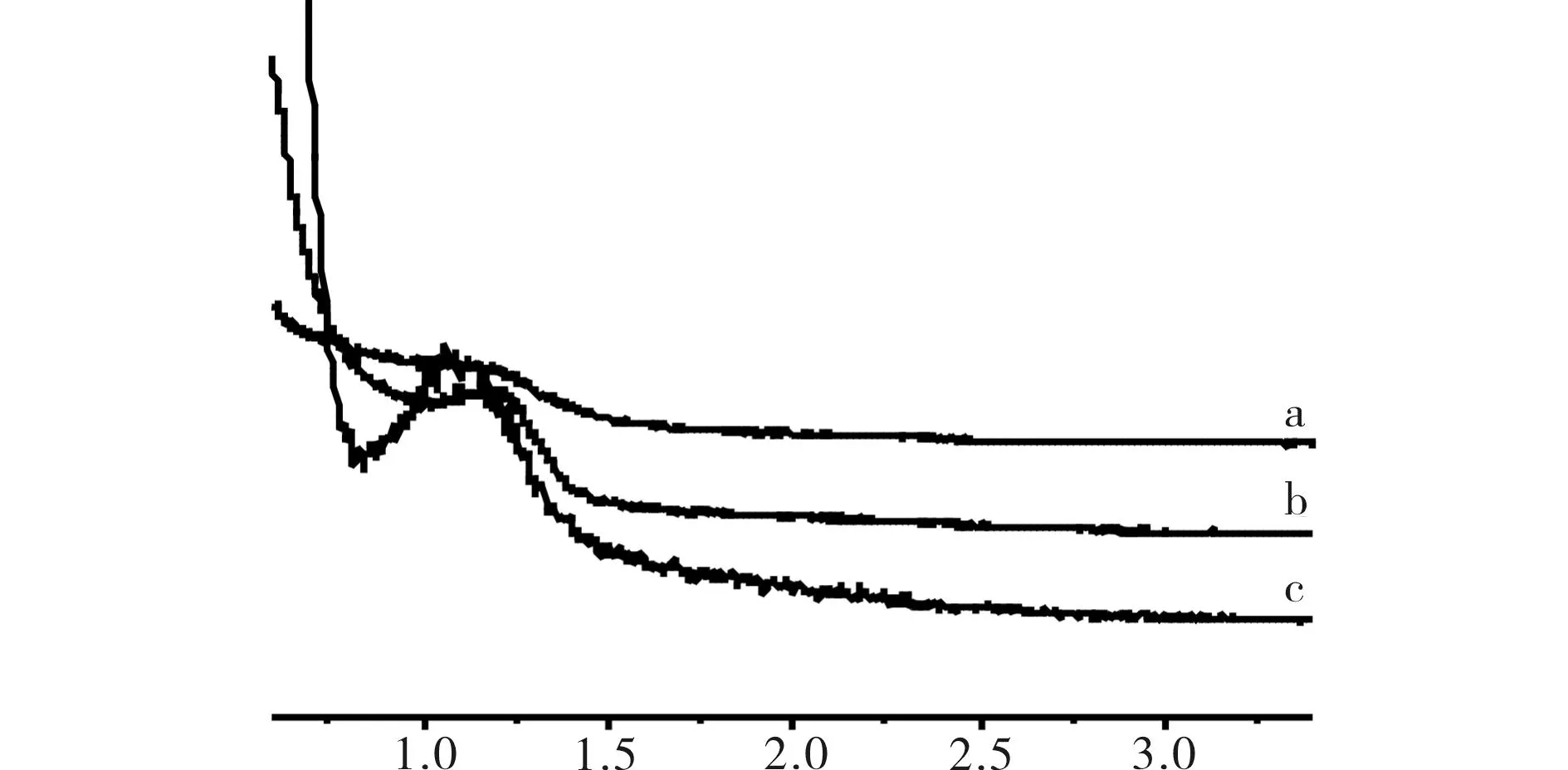

不同焙烧温度下有序介孔氧化铝小角XRD图谱如图3所示.由图3可见,所有样品在0.7~1.4 °均有一个明显的衍射峰,说明所制备的有序介孔氧化铝具有一定的有序性[7].随着焙烧温度升高,XRD衍射峰减弱,说明有序介孔氧化铝的有序性降低,但有序介孔氧化铝在800 ℃下仍有明显的衍射峰,证明有序介孔氧化铝此温度下表现出了较好的有序性和热稳定性,与电镜结果一致.

2θ/(°) a) OMA-600; b) OMA-700; c) OMA-800 图3 有序介孔氧化铝的小角XRD图谱 Fig.3 Small-angle XRD patterns of ordered mesoporous alumina

载体和催化剂的大角XRD图谱分别如图4和图5所示.由图4可见,载体在600 ℃时未见明显的衍射峰,700 ℃和800 ℃开始出现γ-Al2O3的特征衍射峰,载体焙烧温度为800 ℃时的衍射峰强度明显高于700 ℃时的衍射峰,表明Al2O3在600 ℃是以无定形状态存在,而在700 ℃和800 ℃时有晶型的转化.焙烧温度为700 ℃和800 ℃的有序介孔氧化铝在2θ= 32.7°, 37.6°, 39.6°, 45.7°和67.0°处的衍射峰为γ-Al2O3的特征衍射峰[8],表明随着焙烧温度的提高,介孔氧化铝逐渐由无定形的氧化铝转化为γ-氧化铝.

图5为催化剂在350 ℃焙烧5 h后的XRD图,图中2θ为31.3°, 36.9°, 45.1°, 59.4°, 65.4°处出现了Co3O4的特征衍射峰,表明在催化剂中钴物种是以Co3O4的形式存在[9].

2θ/(°) 1) γ-Al 2O 3; a) OMA-600; b) OMA-700; c) OMA-800 图4 有序介孔氧化铝的大角XRD图谱 Fig.4 Wide-angle XRD patterns of ordered mesoporous alumina

2θ/(°) 1) γ-Al 2O 3; 2) Co 3O 4 a) 15Co/OMA-600; b) 15Co/OMA-700; c) 15Co/OMA-800 图5 有序介孔氧化铝负载钴基催化剂的大角XRD图谱 Fig.5 Wide-angle XRD patterns of cobalt-based catalysts support on ordered mesoporous alumina

2.3氮气物理吸附-脱附

通过氮气物理吸附-脱附测试得出载体和催化剂的孔结构数据,结果见表1.由表1可见,有序介孔氧化铝的比表面积随焙烧温度的增加先增大后减小,孔径则先减小后不变,当焙烧温度为700 ℃时,有序介孔氧化铝具有最高的比表面积,由于随着焙烧温度的增加,氧化铝骨架收缩生成了部分小孔,导致有序介孔氧化铝平均孔径减小,比表面积增大;随着焙烧温度的继续增加,载体的比表面积开始降低,孔径变化不大,因为当焙烧温度增加至700 ℃时,氧化铝逐渐转化为γ-氧化铝,结构逐渐稳定,焙烧温度继续增加导致晶格间距的变化使部分孔道坍塌,故有序介孔氧化铝的比表面积和孔容降低而孔径不变.将有序介孔氧化铝作为载体制备成催化剂后依然保持了较高的比表面积和孔容,催化剂的孔结构数据的变化规律与载体相似;催化剂的孔容和比表面积与载体相比均有所减小,表明有钴物种进入到孔道内[10].

表1 有序介孔氧化铝及其负载钴基催化剂的孔结构数据

2.4氧滴定

表2列出了催化剂的钴晶粒粒径、钴分散度和钴还原度的数据.由表2可见,随焙烧温度的增加,催化剂的钴分散度先增大后不变而钴粒径则先减小后不变,这与载体的孔径大小有关,大的孔径具有大的晶粒粒径,孔径越大,分散度越低. 此外,催化剂的钴还原度随焙烧温度的升高而逐渐增大,由于随着焙烧温度的增加,有序介孔氧化铝的晶型变化导致钴与铝之间的相互作用减弱所致.

表2 有序介孔氧化铝负载钴基催化剂结构参数

注:a) 由XRD计算得到; b) 根据公式d(Co0)=0.75·d(Co3O4)计算得出; c) 根据公式D=96/d(Co0)计算得出

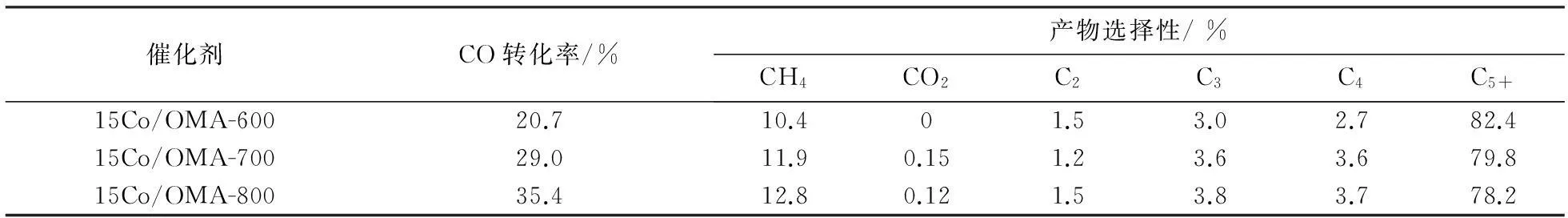

2.5费-托合成反应活性评价

催化剂费-托合成反应活性与产物选择性数据见表3,由表3可见,催化剂的活性随焙烧温度的增加而逐渐增加的,其CO平均转化率分别为20.7%,29.0%,35.4%. 催化剂的反应活性通常由催化剂的分散度和还原度决定[11],催化剂15Co/OMA-700与催化剂15Co/OMA-600相比分散度和还原度更高,反应活性更大,而催化剂15Co/OMA-800与15Co/OMA-700相比,虽然分散度相似,但前者还原度更大,故催化剂15Co /OMA-800具有最高的费-托合成反应活性.

从表3中还可见,催化剂15Co/OMA-800与15Co/OMA-700具有相似的产物选择性,而催化剂15Co/OMA-600则具有更高的重质烃选择性和更低的甲烷选择性.一般而言,钴的粒径较大时有更高的重质烃选择性和更低的甲烷选择性[12],而钴的粒径较小时有更高的甲烷选择性和更低的重质烃选择性.钴粒径较小时更易被氧化成氧化亚钴,导致水煤气变换反应发生,而水煤气变换反应的发生会增加反应体系的H2/CO的比例,导致产物中CO2和CH4的选择性升高[13-15].由实验结果分析,催化剂的产物选择性主要受催化剂的钴粒径大小影响,催化剂15Co/OMA-800与15Co/OMA-700具有相似的钴粒径大小,故其产物选择性也较相似,且催化剂15Co/OMA-800和15Co/OMA-700的钴粒径要小于催化剂15Co/OMA-600的钴晶粒粒径,故后者具有更高的重质烃选择性和更低的甲烷选择性.

表3 催化剂的费-托合成反应性能 a

注:a还原条件:450℃、H2还原10 h, 6 SL/h·g; 反应条件:1.0 MPa, 230℃, H2/CO=2, 4SL/h·g

3结语

本文以P123为结构导向剂、异丙醇铝为铝源,并采用EISA法合成了有序介孔氧化铝,采用满孔浸渍法制备了负载量为15%的钴催化剂,催化剂在固定床反应器上进行了费-托合成活性测试,考察了焙烧温度对合成有序介孔氧化铝的孔结构和晶型的影响,以及有序介孔氧化铝的孔结构和晶型对其负载钴基催化剂费-托合成催化性能的影响.结果表明:随着焙烧温度升高,有序介孔氧化铝的比表面积先增大后减小,而孔径则先减小后基本不变;同时有序介孔氧化铝在700 ℃焙烧温度时成功的转化为γ-氧化铝;催化剂的钴晶粒粒径先减小后不变,钴分散度先增大后不变;催化剂的钴还原度逐渐增加. 焙烧温度为800 ℃时有序介孔氧化铝负载的钴基催化剂因有最高的钴分散度和还原度,也具有最高的反应活性.

参考文献

[1]Anderson R B.The Fischer-Tropsch Synthesis[M]. Orlando:Academic Press,1984.

[2]Sie S,Senden M,Van Wechem H. Conversion of nature gas to transportation fuels via the Shell Middle Distillate Synthesis Process (SMDS) [J]. Catal Today,1991,8(3): 371-394.

[3]Jager B,Espinoza R.Advances in low temperature FischerTropsch Synthesis [J].Catal Today,1995,23(1): 17-28.

[4]Khodakov A Y,Chu W,Fongarland P. Advances in the development of novel cobalt Fischer-Tropsch catalysts for synthesis of long-chain hydrocarbons and clean fuels[J]. Chem Rev,2007,107(5): 1692-1744.

[5]Wei D,Goodwin Jr J G,Oukaci R,et al. Attrition resistance of cobalt F-T catalysts for slurry bubble column reactor use[J]. Appl Catal A Gen,2001,210(1): 137-150.

[6]Huang F,Zheng Y,Cai G,et al. A new synthetic procedure for ordered mesoporousγ-alumina with a large surface area[J]. Scripta Mater,2010,63(3): 339-342.

[7]Yuan Q,Yin A X,Luo C,et al. Facile synthesis for ordered mesoporousγ-aluminas with high thermal stability[J]. J Am Chemical Soc,2008,130(11): 3465-3472.

[8]Liu Q,Wang A,Wang X,et al. Morphologically controlled synthesis of mesoporous alumina[J]. Micropor Mesopor Mat,2007,100(1): 35-44.

[9]Khodakov A Y,Bechara R,Griboval-Constant A. FischerTropsch synthesis over silica supported cobalt catalysts: mesoporous structure versus cobalt surface density[J]. Appl Catal A Gen,2003,254(2): 273-288.

[10]Ohtsuka Y,Takahashi Y,Noguchi M,et al. Novel utilization of mesoporous molecular sieves as supports of cobalt catalysts in Fischer-Tropsch synthesis[J]. Catal Today,2004,89(4): 419-429.

[11]Iglesia E,Soled S L,Fiato R A. Fischer-Tropsch synthesis on cobalt and ruthenium: Metal dispersion and support effects on reaction rate and selectivity[J]. J Catal,1992,137(1): 212-224.

[12]Trépanier M,Dalai A K,Abatzoglou N. Synthesis of

CNT-supported cobalt nanoparticle catalysts using a microemulsion technique: Role of nanoparticle size on reducibility,activity and selectivity in Fischer-Tropsch reactions[J]. Appl Catal A Gen,2010,374(1): 79-86.

[13]Martinez A,Lopez C,Marquez F,et al. Fischer-Tropsch synthesis of hydrocarbons over mesoporous Co/SBA-15 catalysts: The influence of metal loading,cobalt precursor,and promoters[J]. J Catal,2003,220: 486-499.

[14]Reuel R C,Bartholomew C H. Effects of support and dispersion on the CO hydrogenation activity/selectivity properties of cobalt[J]. J Catal,1984,85(1): 78-88.

[15]Li H L,Wang S G,Ling F X,et al. Studies on MCM-48 supported cobalt catalyst for Fischer-Tropsch synthesis[J]. J MolCatal A Chem,2006,244(1/2): 33-40.