nc-Si:H/c-Si硅异质结太阳电池中本征硅薄膜钝化层的优化

2015-12-29解新建薛俊明梁李敏郝秋艳刘彩池

乔 治 解新建 薛俊明 刘 辉 梁李敏 郝秋艳 刘彩池

(1河北工业大学光电功能晶体材料河北省工程实验室,天津300130;2石家庄铁道大学数理系应用物理研究所,石家庄050043;3河北汉盛光电科技有限公司,河北衡水053000)

nc-Si:H/c-Si硅异质结太阳电池中本征硅薄膜钝化层的优化

乔 治1,2解新建1薛俊明3刘 辉1梁李敏1郝秋艳1刘彩池1,*

(1河北工业大学光电功能晶体材料河北省工程实验室,天津300130;2石家庄铁道大学数理系应用物理研究所,石家庄050043;3河北汉盛光电科技有限公司,河北衡水053000)

采用射频等离子体增强化学气相沉积(RF-PECVD)法在低温、低功率的条件下制备了一系列本征硅薄膜,研究了硅烷浓度(CS)对薄膜微结构、光电特性及表面钝化性能的影响.将本征硅薄膜作为钝化层应用到氢化纳米晶硅/晶硅(nc-Si:H/c-Si)硅异质结(SHJ)太阳电池中,研究了硅烷浓度和薄膜厚度对电池性能的影响.实验发现:随着硅烷浓度的降低,本征硅薄膜的晶化率、氢含量、结构因子、光学带隙和光敏性等都在过渡区急剧变化;本征硅薄膜的钝化性能由薄膜的氢含量及氢的成键方式决定.靠近过渡区的薄膜具有较好的致密性和光敏性,氢含量最高,带隙态密度低,且主要以SiH形式成键,对硅片表现出优异的钝化性能,使电池的开路电压大幅提高.但是,当薄膜的厚度过小时,会严重影响其钝化质量.本实验中,沉积本征硅薄膜的最优硅烷浓度为6%(摩尔分数),且当薄膜厚度为~8 nm时,所制备电池的性能最好.实验最终获得了开路电压为672m V,短路电流密度为35.1m A·cm-2,填充因子为0.73,效率为17.3%的nc-Si:H/c-SiSHJ太阳电池.

本征硅薄膜;射频等离子体增强化学气相沉积;界面钝化;少子寿命;硅异质结太阳电池

1 引言

硅异质结(SHJ)太阳电池因具有工艺温度低、转换效率高、电池稳定性好及温度系数低等特点而备受国内外研究人员关注.2014年,日本松下公司在n 型Cz-Si单晶衬底上成功制备出转换效率为25.6%的高效背接触SHJ太阳电池,刷新了澳大利亚新南威尔士大学1999年创下的晶硅电池25.0%的纪录.1,2松下高效SHJ电池的关键技术之一是在晶硅衬底和掺杂非晶硅薄膜之间插入一层极薄的高质量本征氢化非晶硅(a-Si:H(i))薄膜.一般情况下,硅片表面存在有大量的界面态缺陷,主要由硅片表面的大量悬挂键缺陷引入,是有效的光生载流子复合中心.实验和理论结果都表明,3-7当界面态缺陷密度Dit>1011cm-2·eV-1时,电池的开路电压、填充因子和转换效率就会急剧下降.借助a-Si:H(i)薄膜优异的钝化能力,对硅片表面的悬挂键缺陷进行有效钝化,大大降低少数载流子在异质结界面的复合速率,可使SHJ电池的开路电压达到700mV以上,电池效率得到大幅提升.

然而,由于SHJ电池中a-Si:H(i)钝化层的厚度很薄,一般要求控制在5-15 nm,因此要得到薄而均匀且结构特性和光电特性优良的高质量a-Si:H(i)钝化层,需要严格控制薄膜沉积的工艺参数.同时,在采用RF-PECVD法制备a-Si:H(i)薄膜时,为避免离子轰击对界面造成损伤要求沉积功率尽可能低,为避免外延硅生长而使薄膜的钝化质量降低则要求沉积温度及氢稀释不宜过高,8-10因此沉积高质量a-Si:H(i)钝化层的工艺窗口很窄.由于松下公司在技术和工艺参数上对外都严格保密,至今尚无一家研究机构能够达到或重复其SHJ电池的高效率.因此,优化a-Si:H(i)薄膜的钝化性能,提高异质结的界面质量,一直是各国研究机构亟待攻关的技术难题.

本课题组前期以掺硼纳米晶硅(nc-Si:H(p))为窗口层,初步研发了nc-Si:H(p)/c-Si(n)(p型纳米晶硅/n型晶硅)SHJ太阳电池.11为进一步提高电池性能,本文用RF-PECVD在低温、低功率的条件下制备了一系列不同硅烷浓度的本征硅薄膜,研究了硅烷浓度对薄膜的微结构、光电性能及表面钝化性能的影响.将本征硅薄膜作为钝化层应用到nc-Si:H(p)/c-Si (n)SHJ太阳电池中,研究了硅烷浓度和薄膜厚度对电池性能的影响.通过优化,制备出了效率为17.3% 的nc-Si:H(p)/c-Si(n)异质结太阳电池.

2 实验部分

2.1 本征硅薄膜的制备与表征

实验采用电容耦合式Cluster型RF-PECVD (13.56MHz)制备本征硅薄膜,系统的本底真空为8× 10-6Pa,电极间距2 cm.以纯度为99.9999%的高纯SiH4和H2为反应源气体,气体总流量为100 cm3· m in-1,沉积压强为106 Pa,功率密度为30mW·cm-2,衬底温度为150°C,硅烷浓度(CS=SiH4:(SiH4+H2))的变化范围为1%-10%.将本征硅薄膜同时沉积在Corning7095玻璃和抛光硅片衬底上(8-13Ω·cm,p 型)以研究其光电特性和结构特性,Corning7095玻璃衬底用于样品的透过、电导率和Raman测试,抛光硅片衬底用于样品的傅里叶变换红外(FTIR)光谱测试,所有样品的厚度均为300 nm左右.样品的厚度由Ångstrom SR300反射式膜厚仪(美国Ångstrom Sun Technologies公司)测定,透过率通过7-SCSpecIII太阳能电池光谱测试系统(北京赛凡光电仪器有限公司)获得,并通过Tauc作图法12确定薄膜的光学带隙.本征硅薄膜的电导率采用共面铝电极法通过Keithley6517B型静电计(美国Keithley公司)测量电流.采用EQUINOX55-FRA160/s型傅里叶变换拉曼光谱仪(FT-Raman,德国Bruker公司,激光波长514.5 nm,测量功率20mW)和SPECTRUM-GX傅里叶变换红外光谱仪(美国Perkin Elmer公司)表征样品的结构特性.在制绒硅片的前后表面沉积上等厚的本征硅薄膜,运用2013WJ-100A型微波光电导寿命测试仪(广州市昆德科技有限公司)测试硅片的少子寿命.

2.2 SHJ电池的制备与测试

实验以本征硅薄膜为钝化层制备了一系列nc-Si:H(p)/c-Si(n)SHJ太阳电池,电池结构为Al/ITO/nc-Si:H(p)/a-Si:H(i)/c-Si(n)/c-Si(n+)/A l.电池衬底采用太阳能级n型制绒Cz-Si(100)硅片,电阻率为1-3 Ω·cm,厚度约为200µm,背面扩磷作为电池背场(BSF).实验首先用RCA I号液(NH4OH:H2O2:H2O=1: 1:5)和II号液(HCl:H2O2:H2O=1:1:6)清洗硅片,去除硅片表面的有机物及金属杂质沾污.之后,将硅片放入5%的HF溶液中浸泡60 s,去除表面上的氧化层.随后在氮气保护下将硅片快速装入RF-PECVD系统中,防止在硅片表面生成有害的自然氧化层.为防止交叉污染,分别在独立腔室相继沉积本征硅薄膜钝化层a-Si:H(i)和窗口层nc-Si:H(p),沉积参数如表1所示.最后采用JGP232型磁控溅射镀膜设备(沈阳新蓝天真空技术有限公司)在窗口层nc-Si:H (p)和背场c-Si(n+)上分别溅射80 nm厚的氧化铟锡(ITO)薄膜,并用DM-300B真空镀膜机(北京北仪创新真空技术有限责任公司)制备前后A l电极.实验通过7-SCSpecIII太阳能电池光谱测试系统,在室温下采用AM 1.5,100mW·cm-2的光照条件测试电池的电流密度-电压(J-V)特性曲线.

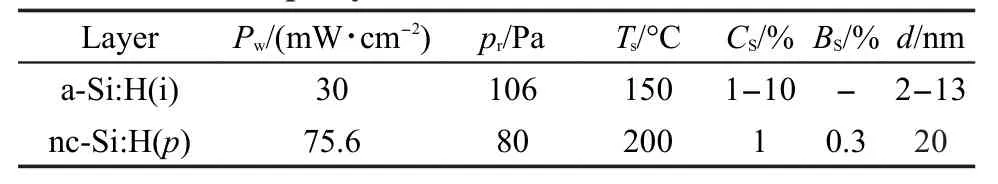

表1 SHJ电池中i层和p层的沉积参数Table1 Deposition conditions for i-and p-layers in SHJsolar cells

图1 不同硅烷浓度(CS)下薄膜的拉曼图谱Fig.1 Raman spectra of filmsw ith differentsilane concentrations(CS)

图2 不同硅烷浓度下薄膜的高斯拟合曲线Fig.2 Gaussian fitting curvesof film sw ith different silane concentrations

3 结果与讨论

3.1 硅烷浓度对本征硅薄膜微结构的影响

图1为不同硅烷浓度下所制得的本征硅薄膜的Raman散射图谱,自下而上硅烷浓度依次降低.从图中可以看出,对于硅烷浓度为10%和8%的样品,其类横光学模(类TO模)仅在480.0 cm-1位置附近出现了一个馒头峰(非晶相峰),表现为典型的非晶硅薄膜特征.而当硅烷浓度减小为6%时,可以注意到,在非晶相峰的右端514.0 cm-1附近出现了一个小的“肩膀”,表明此时的材料仍基本呈非晶态,但是结构中开始有晶相成分出现.随着硅烷浓度的进一步降低,480.0 cm-1附近的非晶峰逐渐减弱,而晶相峰的强度不断增强,半高宽不断减小,峰位从513.9 cm-1蓝移至518.1 cm-1,表明薄膜的晶化程度逐渐增强.图2给出了硅烷浓度分别为6%、5%和 3%样品的高斯拟合曲线,可以看到拟合曲线与实验数据点符合得非常好.对于5%和3%的样品,其类TO模采用三峰高斯拟合可分解为:位于480.0 cm-1附近的非晶峰、500.0 cm-1附近的中间峰和510.0-518.0 cm-1附近的纳米晶相峰.从图2中可以很清楚的看到,薄膜各相结构随硅烷浓度的变化情况.薄膜的晶化率可由公式XC=(Ic+Igb)/(Ic+Igb+ηIa)×100%计算得到,13式中Ia、Ic、Igb分别表示非晶峰、晶相峰和中间峰的散射强度,η为散射因子,约为1.0.薄膜晶化率随硅烷浓度的变化曲线见图3.由图可见,当CS= 6%时,薄膜的晶化率XC仅为4.5%,之后随着硅烷浓度的降低,XC快速增加,而当CS<3%时,薄膜的晶化率趋于饱和.薄膜中纳米晶粒的尺寸可由公式d=2π (β/∆ω)1/2估算得到,14式中∆ω为拉曼散射谱中晶态峰位与单晶硅峰位(521.5 cm-1)之差,β为常数,取值为2.0 nm2·cm-1.经计算,硅烷浓度分别为5%、3%和1%薄膜中的平均晶粒尺寸分别为3.2、4.3和4.8 nm.根据本征硅薄膜的晶化度随硅烷浓度的变化情况,可以将其分为三个区:CS>6%的非晶区,6%-4%的过渡区及CS<3%的纳晶区.根据薄膜生长的“刻蚀模型”15和“表面扩散模型”16可知,等离子体中的活性氢原子H对薄膜的晶化发挥着非常重要的作用.随着硅烷浓度降低,也即氢稀释的增加,等离子体中尤其是薄膜生长表面附近的的活性氢原子浓度增加,从而能够有效刻蚀掉薄膜中的Si―H,Si―Si弱键(非晶相模式),利于晶格弛豫,使新到达生长表面的含硅粒子和离子在生长表面形成Si―Si强键(晶相模式)形成稳定的晶相结构,促进薄膜晶化;此外,在高氢稀释条件下,薄膜的生长表面可被原子氢充分地覆盖,氢原子会饱和硅薄膜表面的硅悬挂键,同时释放一定的能量,这两个作用都会增加反应前驱物尤其是SiH3在薄膜生长表面的扩散长度,使其容易在薄膜表面找到能量较低的位置,进而成核生长.

图3 薄膜的结构因子(RI),氢含量(CH)及晶化率(XC)随硅烷浓度的变化Fig.3 Structure factor(RI),hydrogen content(CH),and crystalline volume fraction(XC)of film sw ith different silane concentrations

图4 不同硅烷浓度下薄膜的傅里叶变换红外(FTIR)光谱Fig.4 Fourier transform infrared(FTIR)spectra of filmsw ith different silane concentrations

图4为不同硅烷浓度下薄膜的FTIR图谱,图中位于630-640 cm-1、880-890 cm-1和2000-2100 cm-1附近的吸收峰分别对应于硅-氢键合模式的摇摆模、弯曲模和伸缩模.17从图中可以看出,当硅烷浓度由10%减小到6%时,位于630-640 cm-1和2000-2100 cm-1附近的吸收峰有所增强,峰位基本保持不变;之后随着硅烷浓度的降低(氢稀释的增加),峰强逐渐降低,摇摆模的峰位基本不变,伸缩模的峰位则逐渐由2000向2100 cm-1移动.对伸缩模的吸收峰进行高斯拟合,可将谱线分解为峰位分别位于2000和2100 cm-1附近的两个高斯峰,分别对应于非晶硅薄膜内的SiH和SiH2键,SiH2一般存在于非晶硅薄膜内微空洞的内表面,SiH2越多表明薄膜内微空洞越多,薄膜越疏松.2100 cm-1附近高斯峰的相对强度, RI=I2100/(I2000+I2100),即为薄膜的结构因子.薄膜的氢含量可利用630-640 cm-1处摇摆模吸收峰的积分强度通过下式计算得到:18

式中,A640=1.6×1019cm-2,N为薄膜中硅原子与氢原子的密度之和,取N=5.0×1022cm-3.薄膜的结构因子及氢含量随硅烷浓度的变化曲线如图3所示.从图中可以看到,在CS<6%的非晶硅区,随着硅烷浓度的降低,RI缓慢减小,CH逐渐增大,且在CS=6%附近, RI和CH分别达到最小值和最大值.RI在非晶硅区随硅烷浓度降低而逐渐减小,说明薄膜逐渐由疏松变得致密.此外,还可以看到,在6%-4%的过渡区,RI和CH都发生了急剧变化,RI急剧增大,CH急剧减小,这是薄膜处于过渡区的典型特征.19-21

3.2 硅烷浓度对本征硅薄膜光电性能的影响

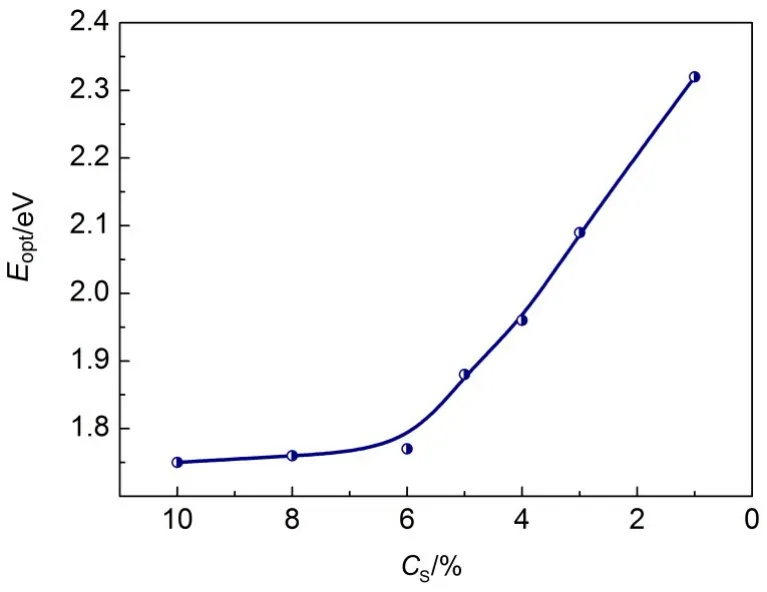

图5为薄膜的光学带隙随硅烷浓度变化的曲线.可以看到,当硅烷浓度由10%降低到6%时,其光学带隙由1.74 eV缓慢增加至1.77 eV.由前面的Raman和FTIR分析可知,在这个范围内,硅薄膜处于非晶态且薄膜中的氢含量增加,氢的键入使得薄膜材料的有序度提高,带隙态密度降低,价带顶下降,从而使薄膜的光学带隙提高.当继续降低硅烷浓度,即CS<6%时,薄膜开始由非晶硅向纳米晶硅过渡,薄膜的晶化率随硅烷浓度的降低急剧增加,由于薄膜带尾展宽变小及量子限制效应,薄膜的带隙迅速增大.可见,薄膜的光学带隙与薄膜的晶化程度密切相关,该结果与文献22-24报道的结果一致.

图5 不同硅烷浓度下薄膜的光学带隙(Eopt)Fig.5 Opticalband gap(Eopt)of film sw ith different silane concentrations

图7 少子寿命(τ)随本征硅薄膜硅烷浓度和沉积时间(厚度)的变化Fig.7 M inority carrier lifetime(τ)asa function of the silane concentration and deposition time(thickness)of intrinsic silicon film s

图6所示为薄膜的电导率及光敏性随硅烷浓度的变化.从图中可以看到,随着硅烷浓度的降低,薄膜的光电导呈略微增大的趋势,而暗电导和光敏性的变化趋势相反,但在三个区域:CS>6%(非晶区), 6%-4%(过渡区),CS<3%(纳晶区)都呈现慢速-快速-慢速的变化.与纳米晶硅材料相比,非晶硅材料具有暗电导小、光敏性大的特点.在CS=6%时,薄膜的光敏性为1.5×104,暗电导为1.8×10-11S·cm-1.

3.3 本征硅薄膜对硅片的钝化

图6 不同硅烷浓度下薄膜的电导率及光敏性Fig.6 Conductivity and photosensitivity of filmsw ith different silane concentrations

硅片的少子寿命(τ)是表征界面态最直接有效的参数,为了研究硅烷浓度对本征硅薄膜钝化性能的影响,实验在硅片的正、反表面沉积了一系列厚约10 nm不同硅烷浓度的本征硅薄膜,并测试了不同样品的少子寿命.硅片的少子寿命随本征硅薄膜硅烷浓度变化的曲线如图7所示.由图可见,当CS>6%时,随着硅烷浓度的降低,硅片的少子寿命逐渐增高,且在CS=6%时达到最大值,τ=966µs;继续降低硅烷浓度,硅片的少子寿命出现急剧下滑,当CS= 3%时,硅片的少子寿命仅为51µs,之后硅片少子寿命的变化逐渐趋于稳定.以上结果表明,当本征硅薄膜处于非晶态时,薄膜对硅片表面具有相对较好的钝化效果,而且靠近过渡区的薄膜(CS=6%附近)钝化性能最好,而薄膜一旦开始晶化,随着晶化度的逐渐加强,薄膜的钝化性能就会急剧下降,即本征纳米晶硅薄膜对硅片表面具有较差的钝化能力.为解释以上实验结果,需要考虑本征硅薄膜的微结构、氢含量及其成键方式.由前面FTIR分析结果可知,本征非晶硅薄膜中的氢含量明显高于纳米晶硅薄膜,且成键方式以SiH键为主.比较图7与图4还可以发现,硅片的少子寿命与本征硅薄膜中氢含量随硅烷浓度变化的趋势基本一致.这表明,非晶硅薄膜中由于含有大量以SiH形式成键的氢原子,可以有效钝化硅片表面的悬挂键缺陷,因此具有较好的钝化效果.文献25指出,处于致密非晶硅薄膜内的SiH键更有利于钝化晶硅表面,与本文的实验结果一致.由于CS=6%附近靠近过渡区的薄膜不仅氢含量最高,结构因子也最低,薄膜具有较好的致密性,带隙态密度低,因此表面钝化能力最好.另外,在CS<6%的条件下,纳米晶硅薄膜生成,而当硅烷浓度很低(氢稀释很高)时,尤其对c-Si(100)衬底而言,很容易在硅片表面生长硅外延层,使硅片的少子寿命大大降低,这可能也是纳米晶硅薄膜钝化性能急剧下降的重要原因之一.

本征硅薄膜的厚度对硅片表面的钝化也有很重要的影响.实验在CS=6%的条件下,在硅片上沉积了一系列不同厚度的本征硅薄膜,以对本征硅钝化层做进一步优化.薄膜厚度以沉积时间表征,不同样品的少子寿命如图7所示.从图中可以看到,随着本征硅薄膜厚度的增加,硅片的少子寿命先单调增加,之后又趋于饱和.这可能是由于当薄膜厚度过小时,薄膜的均匀性和质量都较差,使具有绒面结构的硅片表面不能得到很好的覆盖及钝化,因而硅片少子寿命较低.随着厚度的增加,薄膜的均匀性和质量明显改善,钝化质量明显提高,当薄膜达到一定厚度(~8nm),也即沉积时间达到125s后,薄膜的质量趋于稳定,从而使硅片的少子寿命趋于饱和.

3.4 本征硅薄膜钝化层对SHJ电池性能的影响

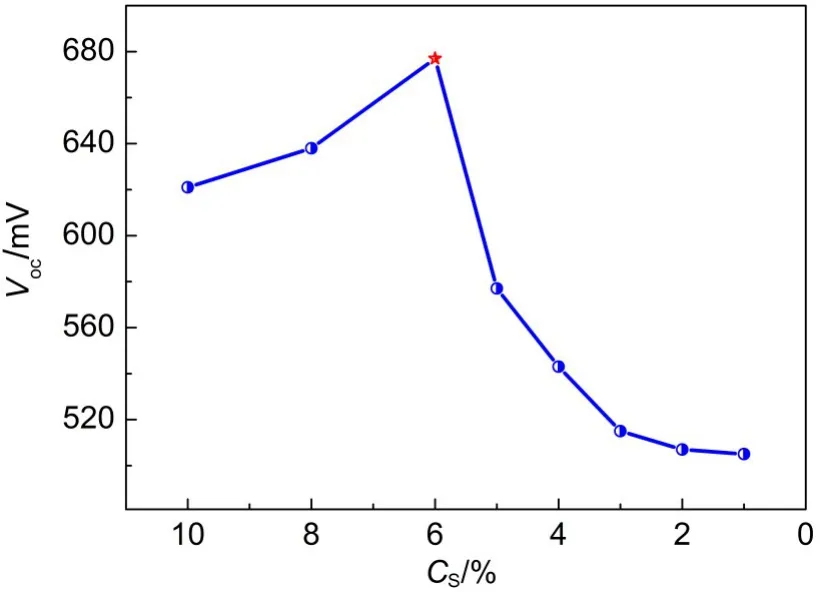

实验以不同硅烷浓度的本征硅薄膜作为钝化层,制备了一系列nc-Si:H(p)/c-Si(n)SHJ太阳电池,电池结构为Al/ITO/nc-Si:H(p)/a-Si:H(i)/c-Si(n)/c-Si (n+)/Al,本征硅薄膜钝化层的厚度均为10nm左右.本征钝化层硅烷浓度对电池开路电压的影响如图8所示.可以看到,图中电池开压随钝化层硅烷浓度的变化与图7中硅片少子寿命的变化趋势一致.当钝化层的硅烷浓度为6%时,硅片的少子寿命最高,电池的开路电压也最高,Voc=677mV.对于SHJ太阳电池,开路电压与载流子在硅表面载流子的复合速率的关系为:26

式中,Фc为异质结界面的势垒高度,Nc为硅片衬底导带的有效态密度,Jsc为短路电流密度,A为二极管理想因子,Sit为载流子在异质结界面的复合速率,与少子寿命成反比.由上式可知,硅片的少子寿命越高,复合速率越低,电池的开路电压就越高,可以很好地解释本实验结果.

图8 开路电压(Voc)随本征钝化层硅烷浓度的变化Fig.8 Opencircuitvoltage(Voc)asafunctionofthesilane concentrationofintrinsicpassivationlayers

图9 本征层厚度不同的nc-Si:H(p)/c-Si(n)SHJ太阳电池电流密度-电压(J-V)曲线Fig.9 Currentdensity-voltage(J-V)curvesofnc-Si:H(p)/ c-Si(n)SHJsolarcellswithdifferenti-layerthicknesses

表2 本征层厚度不同的nc-Si:H/c-SiSHJ太阳电池性能参数Table2 Parametersofnc-Si:H/c-SiSHJsolar cellswithdifferenti-layerthicknesses

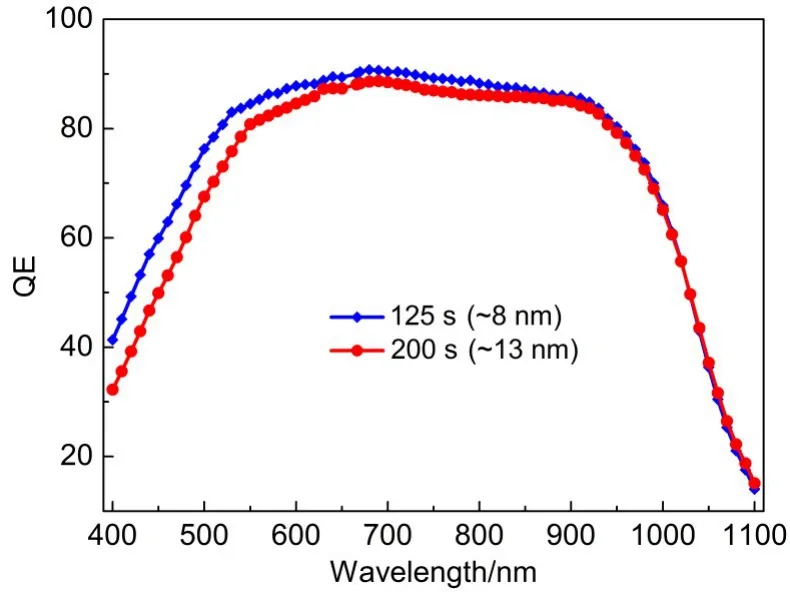

图9为以CS=6%的非晶硅薄膜为钝化层,沉积时间分别为50、125、200s的nc-Si:H(p)/c-Si(n)SHJ电池的电流密度-电压(J-V)特性曲线,电池的各项输出参数见表2.可以看到,对于沉积时间为50s的钝化层(<2nm),电池的填充因子和开路电压很低,这主要是由于薄膜的厚度过小,薄膜不均匀而且质量非常差,不能有效钝化硅片的绒面表面,从而使电池中的漏电流增大,并联电阻减小,导致电池的填充因子和开路电压降低;而对于沉积时间为200s的本征硅钝化层(~13nm),因其使硅片的少子寿命大大提高,电池的开路电压也因此得到大幅提升(Voc=681mV),但另一方面,由于薄膜厚度增加,电池的串联电阻增加,同时还增加了钝化层对可见光范围的光吸收,使进入硅衬底的光子流减少,从而导致电池的短路电流减小.图10为钝化层的沉积时间分别为125s(~8nm)和200s(~13nm)时,nc-Si:H (p)/c-Si(n)SHJ电池的QE响应曲线.从图中可以看出,随着本征钝化层厚度的增加,薄膜在400-600 nm范围的光吸收增加,从而导致电池在该波段的光谱响应明显降低,短路电流减小.当本征层的沉积时间为125 s时,此时薄膜的厚度适中,同时也能很好的钝化硅片表面,因而该条件下制备的电池效率最高,η=17.3%(Voc=672mV,Jsc=35.1mA·cm-2,FF= 0.73).

图10 本征层厚度不同的nc-Si:H(p)/c-Si(n)SHJ太阳电池量子效率(QE)曲线Fig.10 Quantum efficiency(QE)curvesof nc-Si:H(p)/ c-Si(n)SHJsolar cellsw ith different i-layer thicknesses

4 结论

本文用RF-PECVD在低温、低功率的条件下制备了一系列不同硅烷浓度的本征硅薄膜,研究了硅烷浓度对薄膜的微结构、光电性能及表面钝化性能的影响,并将本征硅薄膜作为钝化层应用到nc-Si:H(p)/c-Si(n)SHJ电池中,研究了硅烷浓度和薄膜厚度其对电池性能的影响.结果表明,随着硅烷浓度的降低(氢稀释的增加),本征硅薄膜逐渐由非晶相过渡到纳米晶相,硅烷浓度CS>6%时为非晶硅薄膜, CS=6%-4%为过渡区薄膜,CS<3%为纳米晶硅薄膜.薄膜的晶化率、氢含量和光敏性在三个相区都呈慢-快-慢的变化趋势,薄膜的结构因子和光学带隙在硅烷浓度降低到6%以后迅速增大;本征硅薄膜的钝化性能由薄膜的氢含量及氢的成键方式决定.在CS=6%附近靠近过渡区的本征非晶硅薄膜氢含量最高,结构因子最低,光电性能良好,且主要以SiH形式成键,对硅片表现出优异的钝化性能,使电池的开路电压大幅提高.但是,当薄膜的厚度过小时,会严重影响其钝化质量.本实验中,以CS=6%的本征硅薄膜为钝化层,在薄膜厚度为~8 nm时所制备SHJ电池的性能最好.实验最终制得了Voc=672mV, Jsc=35.1mA·cm-2,FF=0.73,η=17.3%的nc-Si:H(p)/c-Si(n)SHJ太阳电池.

(1)Wang,L.G.;Zhang,X.D.;Wang,F.Y.;Wang,N.;Jiang,Y.J.; Hao,Q.Y.;Xu,S.Z.;Wei,C.C.;Zhao,Y.Acta Phys.-Chim. Sin.2014,30(9),1758.[王利果,张晓丹,王奉友,王 宁,姜元建,郝秋艳,许盛之,魏长春,赵 颖.物理化学学报,2014, 30(9),1758.]doi:10.3866/PKU.WHXB201406301

(2)Zeman,M.;Zhang,D.Heterojunction Silicon Based Solar Cells.In Physicsand Technology ofAmorphous-Crystalline Heterostructure Silicon Solar Cells;Springer:Verlag,Berlin, Heidelberg,2012;pp 13-43.

(3)DeWolf,S.;Demaurex,B.;Descoeudres,A.;Ballif,C.Phys. Rev.B 2011,83(23),233301.doi:10.1103/ PhysRevB.83.233301

(4)Zhao,L.;Zhou,C.;Li,H.;Diao,H.;Wang,W.Sol.Energy Mater.Sol.Cells2008,92(6),673.doi:10.1016/j. solmat.2008.01.018

(5)Dao,V.A.;Heo,J.;Choi,H.;Kim,Y.;Park,S.;Jung,S.; Lakshminarayan,N.;Yi,J.Sol.Energy 2010,84(5),777.doi: 10.1016/j.solener.2010.01.029

(6)Kim,S.;Dao,V.A.;Lee,Y.;Shin,C.;Park,J.;Cho,J.;Yi,J. Sol.EnergyMater.Sol.Cells2013,117,174.doi:10.1016/j. solmat.2013.05.042

(7)Gogolin,R.;Ferré,R.;Turcu,M.;Harder,N.P.Sol.Energy Mater.Sol.Cells2012,106,47.doi:10.1016/j. solmat.2012.06.001

(8)Gielis,J.;Van Den Oever,P.;Hoex,B.;Van De Sanden,M.; Kessels,W.Phys.Rev.B 2008,77(20),205329.doi:10.1103/ PhysRevB.77.205329

(9)Descoeudres,A.;Barraud,L.;DeWolf,S.;Strahm,B.; Lachenal,D.;Guérin,C.;Holman,Z.;Zicarelli,F.;Demaurex, B.;Seif,J.Appl.Phys.Lett.2011,99(12),123506.doi:10.1063/ 1.3641899

(10)Mews,M.;Schulze,T.F.;M ingirulli,N.;Korte,L.Appl.Phys. Lett.2013,102(12),122106.doi:10.1063/1.4798292

(11)Qiao,Z.;Xie,X.;Hao,Q.;Wen,D.;Xue,J.;Liu,C.Appl.Surf. Sci.2015,324,152.doi:10.1016/j.apsusc.2014.10.091

(12)Dong,L.L.;Wang,Y.Y.;Tong,X.L.;Jin,G.Q.;Guo,X.Y. Acta Phys.-Chim.Sin.2014,30(1),135.[董莉莉,王英勇,童希立,靳国强,郭向云.物理化学学报,2014,30(1),135.]doi: 10.3866/PKU.WHXB201311052

(13)Kaneko,T.;Wakagi,M.;Onisawa,K.I.;M inemura,T.Appl. Phys.Lett.1994,64(14),1865.doi:10.1063/1.111781

(14)He,Y.;Yin,C.;Cheng,G.;Wang,L.;Liu,X.;Hu,G.J.Appl. Phys.1994,75(2),797.doi:10.1063/1.356432

(15)Matsuda,A.Thin Solid Films1999,337(1),1.

(16)Tsai,C.;Anderson,G.;Thompson,R.;Wacker,B.J.Non-Cryst. Solids1989,114,151.doi:10.1016/0022-3093(89)90096-3

(17)Gope,J.;Kumar,S.;Sudhakar,S.;Lodhi,K.;Rauthan,C.; Srivastava,P.JournalofAlloysand Compounds2013,577,710.doi:10.1016/j.jallcom.2013.05.142

(18)Kroll,U.;Meier,J.;Shah,A.;M ikhailov,S.;Weber,J.J.Appl. Phys.1996,80(9),4971.doi:10.1063/1.363541

(19)Zhang,S.;Liao,X.;Raniero,L.;Fortunato,E.;Xu,Y.;Kong, G.;Aguas,H.;Ferreira,I.;Martins,R.Sol.EnergyMater.Sol. Cells2006,90(18),3001.

(20)Ray,S.;Mukhopadhyay,S.;Jana,T.;Carius,R.J.Non-Cryst. Solids2002,299,761.

(21)Chang,T.H.;Chang,J.Y.;Chu,Y.H.;Lee,C.C.;Chen,I.C.; Li,T.Surf.Coat.Technol.2013,231,604.doi:10.1016/j. surfcoat.2012.10.008

(22)Bakr,N.;Funde,A.;Waman,V.;Kamble,M.;Hawaldar,R.; Amalnerkar,D.;Sathe,V.;Gosavi,S.;Jadkar,S.J.Phys.Chem. Solids2011,72(6),685.doi:10.1016/j.jpcs.2011.02.019

(23)Waman,V.;Kamble,M.;Pramod,M.;Funde,A.;Sathe,V.; Gosavi,S.;Jadkar,S.In Structuraland Optical Investigations of nc-Si:H Thin Films Prepared by Hot-WireMethod;American Instituteof Physics Conference Series,2011;pp 155-157.

(24)Vavruňková,V.;Müllerová,J.;Srnánek,R.;Šutta,P.Vacuum 2009,84(1),123.doi:10.1016/j.vacuum.2009.05.022

(25)Zhao,L.;Diao,H.W.;Zeng,X.B.;Zhou,C.L.;Li,H.L.; Wang,W.J.Study on the Passivation Effectof the Crystalline Silicon Thin Film Surface.In Proceeding of10th Solar Photovoltaic Conference-Welcome to Solar PVNew Era; Zhejiang University Press:Hangzhou,2008;pp 64-67.[赵雷,刁宏伟,曾湘波,周春兰,李海玲,王文静.晶硅表面薄膜硅钝化效果研究.In第十届中国太阳能光伏会议论文集:迎接光伏发电新时代,杭州:浙江大学出版社,2008:64-67.]

(26)Jensen,N.;Hausner,R.;Bergmann,R.;Werner,J.;Rau,U. Prog.Photovoltaics Res.Appl.2002,10(1),1.

Op tim ization o f In trinsic Silicon Passivation Layers in nc-Si:H/c-SiSilicon Hetero junc tion So lar Cells

QIAO Zhi1,2XIE Xin-Jian1XUE Jun-Ming3LIU Hui1LIANG Li-Min1HAO Qiu-Yan1LIU Cai-Chi1,*

(1Engineering Laboratory ofPhotoelectric FunctionalCrystals in HebeiProvince,HebeiUniversity ofTechnology,Tianjin 300130, P.R.China;2Institue ofApplied Physics,DepartmentofMathematicsand Physics,Shijiazhuang Tiedao University,Shijiazhuang

050043,P.R.China;3China Hisun PVTechnology Co.,Ltd.,Hengshui053000,HebeiProvince,P.R.China)

A series of intrinsic silicon thin film s were prepared using radio-frequency p lasma-enhanced chem icalvapordeposition(RF-PECVD)at low temperature and low power density.We investigated the influence ofsilane concentration(CS)on the structural,optical,and electronic properties,and passivation quality of the intrinsic silicon films,and the performances ofhydrogenated nanocrystalline silicon/crystalline silicon(nc-Si:H/ c-Si)silicon hetero junction(SHJ)solar ce lls.The results show thatw ith decreasing silane concentration, substantialchanges in the crystalline volume fraction,hydrogen concentration,structure factor,opticalbandgap, and photosensitivity of the film take p lace in the transition zone.The passivation quality of intrinsic silicon thin films is decided by the hydrogen contentand bonding structure of the film.Films close to the transition zone show good com pactness and photosensitivities,high hydrogen content,and low state densities,and contain abundant SiH bonds.The film s provide excellentpassivation for c-Sisurfaces and significantly enhance the open-circuitvoltages ofnc-Si:H/c-SiSHJ solar cells.However,the passivation quality deteriorates seriously when the film is too thin.In thiswork,the optimum silane concentration was found to be 6%(molar fraction).By optim izing the film thickness of the passivation layers w ith CS=6%,we obtained an nc-Si:H/c-SiSHJ solar cellw ith an open-circuitvoltage of672m V,short-circuitcurrentdensity of35.1m A·cm-2,fill factorof0.73,and efficiency of17.3%.

Intrinsic silicon thin film;Radio-frequency p lasma enhanced chem icalvapor deposition; Interface passivation;Minority carrier lifetime;Silicon heterojunction solar cell

O649

icle]

10.3866/PKU.WHXB201504142 www.whxb.pku.edu.cn

Received:January 5,2015;Revised:April9,2015;Published onWeb:April14,2015.

∗Corresponding author.Email:ccliu@hebut.edu.cn;Tel:+86-22-26526293.

The projectwassupported by the NationalHigh Technology Research and DevelopmentProgram of China(863)(2012AA050301)and Scientific Research Program of HebeiEducation Department,China(Z2010304).

国家高技术研究发展计划项目(863)(2012AA050301)和河北省教育厅科研计划项目(Z2010304)资助

©Editorialofficeof Acta Physico-Chim ica Sinica