晶硅光伏组件出口对中国碳排放的影响

2012-11-15李惠民董文娟

李惠民 董文娟 朱 岩 齐 晔

(1.清华大学公共管理学院,北京100084;2.清华大学气候政策研究中心,北京100084)

晶硅光伏组件出口对中国碳排放的影响

李惠民1,2董文娟2朱 岩2齐 晔1,2

(1.清华大学公共管理学院,北京100084;2.清华大学气候政策研究中心,北京100084)

基于文献资料,估算了2004-2009年中国晶硅光伏组件制造过程中的能源消耗和CO2排放强度。研究发现,2004-2009年,晶硅光伏组件制造过程中的能耗强度和CO2排放强度均逐年下降。2009年,单晶、多晶光伏组件制造过程中的能耗强度分别为2 629 kWh/kWp和2 242 kWh/kWp,碳排放强度分别为1 829 gCO2/Wp和1 559 gCO2/Wp。由于晶硅光伏组件的大量出口,中国不仅出口了大量的隐含碳,还损失了数量可观的、潜在的CO2减排能力。2004-2010年,中国的隐含碳净出口量由3万tCO2增加到852万tCO2;如果出口的晶硅电池全部用于国内,在其生命周期内累计可减排CO23.4亿t。除2004年和2010年外,国内安装的晶硅光伏组件在其生命周期内所能减少的CO2排放不足以抵消晶硅光伏行业的CO2排放,晶硅光伏行业对中国CO2减排的贡献为负。在多晶硅全部国产的情况下,中国若维持晶硅电池应用中的CO2减排量与全行业CO2排放量的平衡,至少应将晶硅组件制造的7.2%安装在国内使用。若多晶硅进口比例仍保持在50%左右,则至少应将晶硅组件制造的4.9%安装在国内使用。

晶硅光伏组件;隐含碳;二氧化碳排放;全生命周期

光伏产品在制造和应用过程中具有不同的能源属性。光伏产品的制造是一个能源消耗过程,应用则是一个能源生产过程。从全生命周期来看,光伏产品的能量回收期一般在1.5 -6.92 年[1-5],远小于其使用寿命。从碳排放的意义上,光伏发电是一种清洁的低碳能源[6]。2004年以来,中国的光伏产业得到了迅猛发展,太阳能电池产量由2004年的50 MWp增长到2010年的约9 000 MWp,年均增长率超过237%。与此同时,中国的光伏应用却相对偏低。2004-2010年,新增装机容量由10 MWp增长到530 MWp,年均增长率约193%,远低于光伏产量的增长速度。2004年,光伏产品出口量占当年太阳能电池产量的百分比为80%,之后一直保持在96%以上,2010年有所下降,但仍高达94%,光伏产品的制造和应用已经严重脱节。

光伏产品的制造和应用对中国的碳排放具有不同的影响。光伏产品的制造是一个能源消耗和碳排放过程;通过光伏产品的出口,中国出口了大量的隐含能、隐含碳,推动了国内能源消费和碳排放的增长。光伏产品的应用则是一个能源生产过程,通过光伏系统的应用,有效地减少了国内的CO2排放。尽管从全生命周期上看,光伏发电是一种清洁的低碳能源,但由于制造和应用的脱节,中国光伏产品应用过程中所减少的CO2排放,并不一定能抵消光伏制造过程中国内产生的CO2排放。本文用生命周期评价法,计算了光伏产品全生命周期内的能源消耗和CO2排放强度;分析了2004-2010年中国光伏组件制造过程中的CO2排放和应用过程中所形成的减排能力。在此基础上,研究了光伏组件出口对中国CO2排放的影响,回答了中国光伏产品应用所减少的CO2排放能否抵消光伏制造过程中国内产生的碳排放这一问题。

1 晶硅光伏组件生命周期内的能源消耗和CO2排放强度

1.1 光伏产品的全生命周期

根据制造材料及工艺的不同,光伏产品一般分为晶硅电池和薄膜电池2类。现阶段,批量化生产并进入民用领域的主要是晶硅电池,占全球产量的90%以上[7]。受资料所限,本文所研究的对象仅包括晶硅电池。

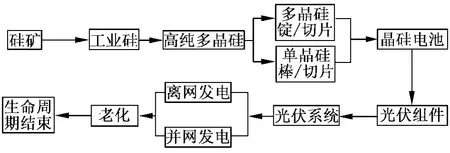

商业化晶硅电池的制备工艺大致相同,通过硅矿开采—工业硅制备—多晶硅提纯—多晶硅铸锭(单晶硅拉制)、切片—电池制备—光伏组件封装等环节,完成光伏组件的制造。光伏组件辅以控制器、逆变器、蓄电池等,进一步建设成光伏发电系统。安装后形成的光伏发电系统,通过离网或并网的形式,将电力供应给用户使用。随着设备的老化,光伏发电系统在25年左右的时间内完成它的生命周期(图1)。中国光伏产品的制造和出口以组件为主,而组件制造过程中的能源消耗占到整个光伏系统制造过程能源消耗的95%以上[3],为了分析光伏产品出口对中国能源消耗和碳排放的影响,本文的研究边界定义为光伏组件。

图1 晶硅光伏系统的生命周期Fig.1 Life cycle of crystalline silicon(C -Si)solar PV system

1.2 方法和数据

本文用生命周期评价法(Life cycle assessment,LCA)来估算光伏组件制造过程中的能源消耗和CO2排放强度。根据各制造环节的物质消耗和能源消耗,可计算出光伏组件生命周期内的能源消耗量。光伏组件生命周期内的能源消耗量可用下式表示:

E光伏组件=E电池封装+E晶硅电池+(E铸锭切片+α·E多晶硅提纯+α·b·E工业硅冶炼+a·b·c·E硅矿开采)·d/a

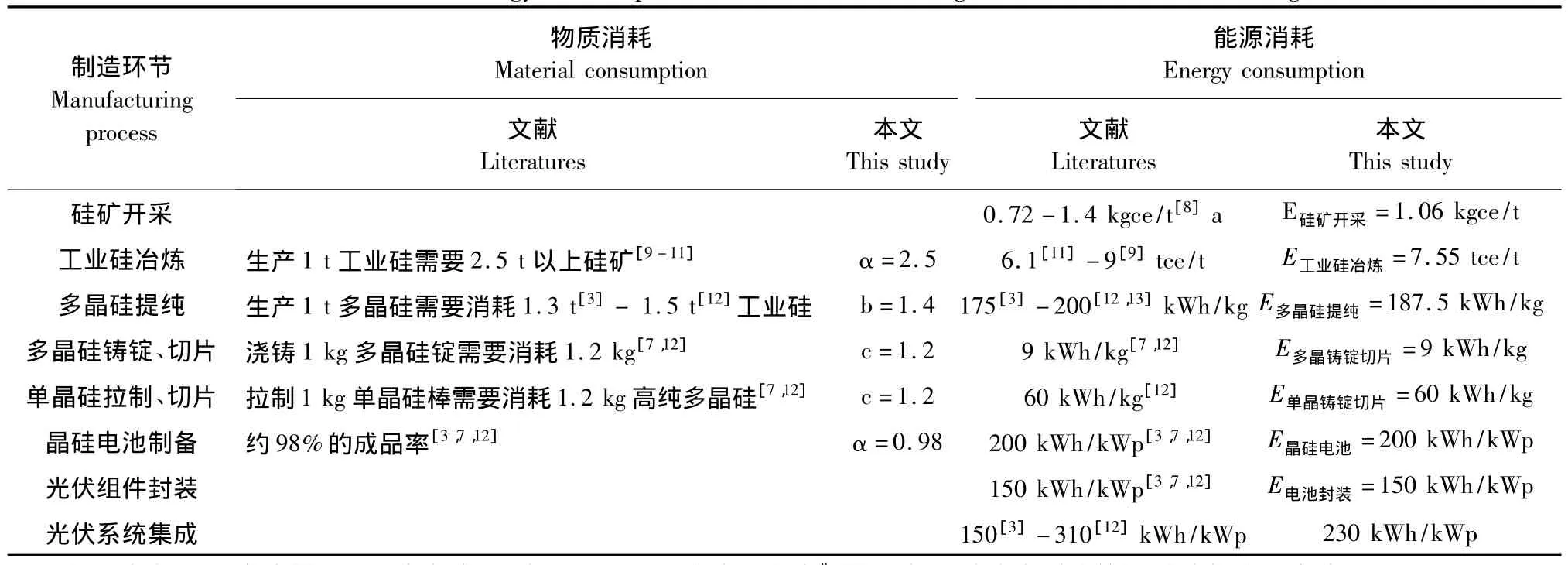

其中,E光伏组件表示光伏组件生命周期内的能源消耗量,单位为 kWh/kWp;E电池封装、E晶硅电池表示晶硅电池封装、晶硅电池制备环节的能源消耗量,单位为kWh/kWp;E铸锭切片、E多晶硅提纯、E工业硅冶炼、E硅矿开采分别表示铸锭切片、多晶硅提纯、工业硅冶炼、硅矿开采环节的能源消耗量,单位为kWh/kg;a表示铸锭切片-晶硅电池环节的成品率;a、b、c分别表示单位硅锭所需要的多晶硅量、单位多晶硅所需要的工业硅量、单位工业硅所需要的硅矿量;d指每kWp晶硅电池的用硅量,单位kg/kWp。结合参考文献,各参数的取值见表1。

每Wp晶硅电池的用硅量(参数:d)与硅片厚度密切相关,是影响晶硅电池生命周期内能源消耗量的关键因素。2004-2009年,硅片厚度明显下降,由250μm下降到180 μm,下降了28%;受此影响,每Wp晶硅电池的用硅量由12 g下降到6.9 g,下降了42%(见表2)。本文假设各制造环节的能耗强度不变,晶硅光伏组件生命周期内能耗强度的变化仅与硅片厚度相关,以此来估算2004-2009年晶硅光伏组件生命周期内的能源消耗。

表1 光伏组件各制造环节的物质消耗和能源消耗Tab.1 Material and energy consumption of each section through PV module manufacturing chain

用上述方法和数据计算得出的光伏组件生命周期内的能源消耗,其单位为kWh/kWp。为了计算光伏组件生命周期内的CO2排放,有必要计算出每kWh电力生产过程中的CO2排放。本文根据中国电力部门的CO2排放量及发电量,估算了2004-2009年中国每kWh电力的CO2排放,结果见表3。

表2 2004-2009年晶硅电池硅片厚度与每瓦用硅量Tab.2 Wafer thickness and silicon consumption per watt of C-Si cell(2004-2009)

表3 2004-2009年中国度电排放系数Tab.3 CO2emission per kWh electricity generated in China(2004-2009)

1.3 计算结果

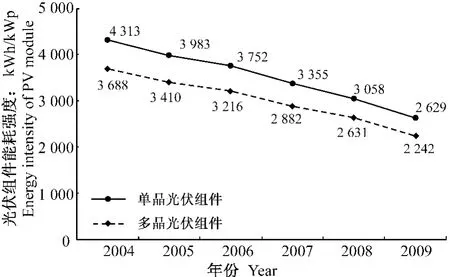

图2 2004-2009年晶硅光伏组件生命周期内的能耗强度Fig.2 Energy consumption intensity of C-Si cell module throughout the life cycle(2004-2009)

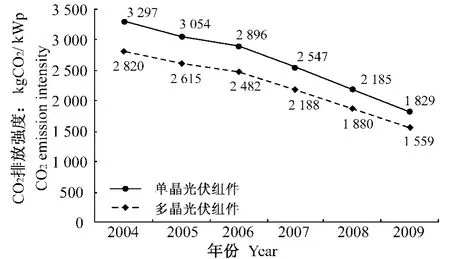

图3 2004-2009年晶硅光伏组件生命周期内的CO2排放强度Fig.3 CO2emission intensity of C-Si cell module throughout the life cycle(2004-2009)

2004-2009年晶硅光伏组件生命周期内的能源消耗强度见图2,CO2排放强度见图3。可以看出,单晶光伏组件生命周期内的能源消耗和CO2排放强度均高于多晶光伏组件。2004-2009年,单晶、多晶光伏组件生命周期内的能源消耗和CO2排放强度均逐年下降。其中,能耗强度下降了约39%;CO2排放强度下降了约45%。

为了与其它研究相比较,计算了光伏系统生命周期内的能源消耗,即在光伏组件的基础上,加上光伏系统集成过程的能源消耗。经计算,2009年,硅片厚度180 μm的情况下,单晶、多晶光伏系统生命周期内的能源消耗分别为2 858 kWh/kWp、2 471 kWh/kWp。这一结果低于胡润青[3]的研究,其计算的多晶光伏系统的能源消耗为3 573 kWh/kWp;与严大洲等[12]、中国可再生能源学会和中国科学院广州能源研究所[7]的研究结果接近,其计算的多晶光伏系统的能源消耗分别为2 597 kWh/kWp、2 415 kWh/kWp;高于中国能源中长期发展战略研究项目组[6]的研究,其估计的单晶电池、多晶电池全生命周期能耗分别是2 600 kWh/Wp和2 200 kWh/Wp。

为了衡量多晶硅进口中的隐含碳,用全生命周期法和表1提供的数据,计算了多晶硅生命周期内的能耗强度,约220kWh/kg。值得一提的是,该强度的测算基于中国的生产工艺和技术,由于国外的技术水平较高,进口多晶硅生命周期内的实际能耗强度要低于此值。

2 晶硅光伏组件制造中的CO2排放量与应用中的CO2减排量

2.1 中国的光伏产业发展状况

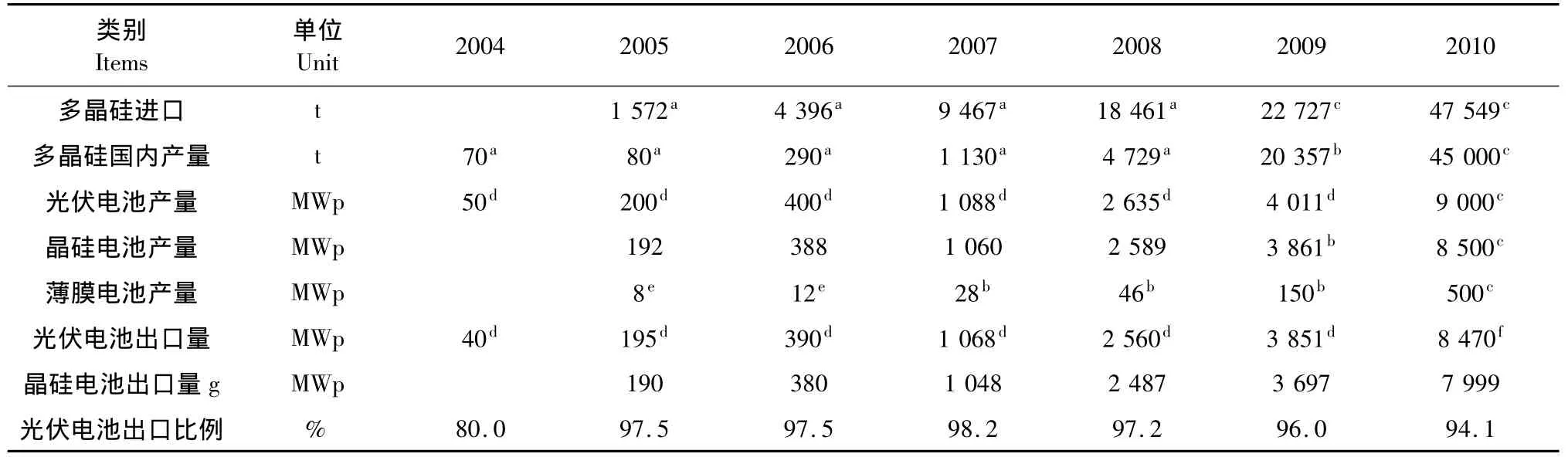

2004年以来,中国的光伏产业得到了迅猛发展。光伏电池产量由2004年的50 MWp增加到2010年的9 000 MWp,增长了179倍,年平均增速高达237%,远远超过工业的发展速度,是近年来增长最为迅速的新兴产业。表4列出了2004-2010年中国光伏产业的发展状况。可以发现,中国的光伏产业突出地表现出两个基本特征:

(1)光伏电池的制造与应用严重脱节。2004年,光伏电池出口量占当年产量的80%,2005-2009年出口比例则维持在96%以上,2010年出口比例有所下降,但仍高达94.1%。如此高的出口率在其它产业间并不多见。

(2)原材料的大量进口与成品的大量出口同时存在。在光伏电池大量出口的同时,作为基本原料的多晶硅却主要依赖于进口。2005-2010年,尽管多晶硅进口依存度由95%下降至51%,但中国多晶硅主要依靠进口的局面依然存在。

2.2 晶硅光伏组件制造过程中的CO2排放量

由于缺乏多晶硅组件与单晶硅组件产量的具体数据,本文假设晶硅光伏组件制造中,多晶硅组件与单晶硅组件比例相同,以此估算了2004-2010年中国晶硅光伏组件制造过程中的CO2排放量(见图4)。可以看出,2004-2010年,晶硅光伏组件制造产生的CO2排放量逐年上升,由2004年的14万tCO2上升到2010年的1 440万tCO2,增长了近102倍。

表4 2004-2010年中国光伏产业发展状况Tab.4 The status of China’s PV industry development(2004 -2010)

多晶硅制造是光伏组件制造的关键环节,也是产生CO2排放的主要环节。多晶硅制造过程中的CO2排放占到组件排放的70%左右。由于多晶硅的大量进口,中国生产的光伏组件中包含了大量的国外排放。扣除多晶硅进口中的CO2排放,中国晶硅光伏产业在国内排放的CO2也在逐年上升,由2004年的5.7万tCO2增加到2010年的936.8万tCO2,增长了164倍左右。

图4 2004-2010年中国晶硅光伏组件制造过程中的CO2排放量Fig.4 CO2emissions of C - Si PV module manufacturing process(2004-2010)

2.3 晶硅光伏产品应用过程中的CO2减排量

光伏系统建成后主要表现为能源生产过程,光伏发电系统运行中的自耗电不足千分之一,可以忽略不计[6]。光伏系统的发电量与太阳辐射、光伏组件的朝向、倾角、表面清洁度、环境温度等因素相关,估算光伏系统的发电量较为复杂,并具有很强的不确定性。本研究采用年有效利用小时数乘以装机容量来估算光伏系统的发电量。年有效利用小时数是光伏组件倾斜方阵面上总辐射与发电系统综合效率的乘积。李俊峰等[21]计算了不同发电方式下中国各省的年有效利用小时数,本文取并网系统的低值1 241小时作为中国光伏系统的年平均有效利用小时数。以此计算,中国每Wp光伏系统年发电量约1.241 kWh。

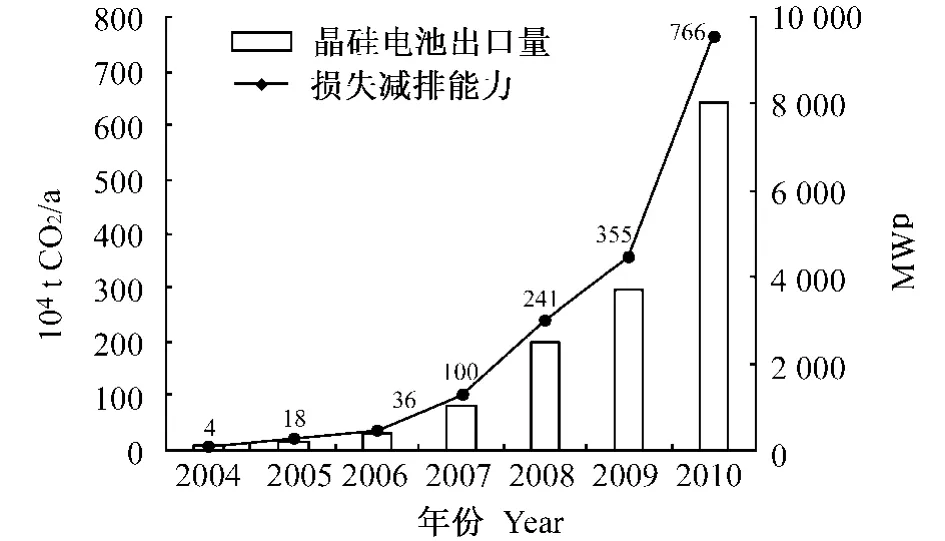

2004-2010年,中国光伏电池年新增装机容量逐年上升,由2004年的10 MWp上升到2010年的530 MWp,增长了52倍。光伏电池具有较大的减排潜力,光伏电池每生产1 kWh电力的减排量与所替代的电力密切相关。受电源结构的影响,2004-2009年中国度电排放变化较大(表3),这导致光伏电池的减排潜力也不断变化。为了便于分析,采用2004-2009年间的最大度电排放系数(2006年,772 gCO2/kWh)作为光伏电池的度电减排量,计算了2004-2010年晶硅电池新增装机每年的CO2减排能力(见图5)。可以看出,2004-2010年,年新增减排能力随晶硅电池装机量的上升而上升。平均而言,中国每Wp晶硅电池每年可减排CO2958 g。

图5 2004-2010年中国晶硅电池年新增装机量与年新增减排能力Fig.5 China’s annual new installed capacities and new emission reduction capacities of C-Si cell(2004-2010)

3 晶硅光伏组件出口对中国CO2排放的影响

3.1 晶硅光伏组件出口导致隐含碳出口

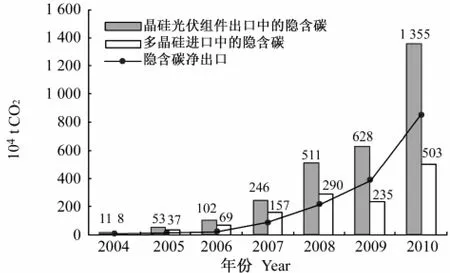

假设晶硅光伏组件出口中,多晶硅组件与单晶硅组件比例相同,估算了2004-2010年中国晶硅光伏组件出口中的隐含碳(见图6)。2004-2010年,中国晶硅组件出口中的隐含碳逐年增加,由11万tCO2增加到1 355万tCO2,增长了123倍左右。同期,由于多晶硅进口量的逐年增加,多晶硅进口中的隐含碳也逐年增加,由8万tCO2增加到503万tCO2,增长了近62倍。晶硅组件出口中的隐含碳与多晶硅进口中的隐含碳相减,中国表现为隐含碳净出口国,净出口量由2004年的3万tCO2增长到2010年的852万tCO2。随着多晶硅进口比例的减少及晶硅组件出口的快速增长,中国光伏产业中隐含碳净出口量有进一步增长的趋势。

图6 2004-2010年中国光伏贸易中的隐含碳Fig.6 Embodied CO2from foreign trade of China’s PV products(2004-2010)

3.2 晶硅光伏组件出口损失了潜在的CO2减排能力

光伏产业发展的最终目标在于提高可再生能源比例,减少CO2排放。由于光伏电池的大量出口,中国损失了数量可观的、潜在的CO2减排能力。2004-2010年,中国晶硅电池出口量由36.8 MWp增长到7 999 MWp,增长了216倍。如果出口的晶硅电池全部用于国内,每年可形成巨大的减排能力。2004-2010年,由于晶硅电池出口所损失的CO2减排能力逐年增加(见图7)。2004年,中国损失的CO2减排能力为4万tCO2/年,2010年达到了766万tCO2/年。按照发电效率每年0.8%的衰减率计算,2004-2010年出口的晶硅光伏组件25年生命周期内累计可减排 CO2约3.4亿 t,占 2005年全国 CO2排放量(52.7 亿 t[22])的 6.5%左右。

图7 2004-2010年中国晶硅光伏组件出口量与损失的CO2减排潜力Fig.7 Export of C - Si PV modules and loss of potential CO2emission reduction capability(2004-2010)

3.3 晶硅光伏行业对中国CO2减排的贡献为负

由于晶硅光伏组件出口比例过高,中国国内安装的晶硅电池在其生命周期内所能减少的CO2排放难以抵消晶硅光伏组件制造过程中国内产生的CO2排放。图8是2004-2010年晶硅光伏组件制造中的国内排放与国内装机形成的减排能力的对比。可以看出,除2004年和2010年减排能力略大于CO2排放外,其余年份的CO2减排能力均小于国内实际的CO2排放。这说明,2005-2009年,晶硅光伏行业对中国CO2减排的贡献为负。

图8 2004-2010年晶硅光伏组件制造中的国内排放与国内装机形成的减排能力的对比Fig.8 Comparison of domestic CO2emission of C - Si PV modules manufacturing and domestic CO2emission reduction capability of installation(2004-2010)

假设未来一段时间内,多晶硅供应全部实现国产,在现有技术水平下,中国每制造1 Wp晶硅光伏组件,需要在国内排放CO21 693 g。中国每安装1 Wp晶硅电池,每年可减排CO2958 g,按照发电效率每年0.8%的衰减率计算,25年寿命内可减排CO221.785 kg。以此计算,中国若维持晶硅电池使用中的CO2减排量与制造过程中的CO2排放量的平衡,至少应将晶硅组件制造的7.2%安装在国内使用。假设未来一段时间内,多晶硅进口比例仍保持在50%左右,现有技术水平下,中国每制造1 Wp晶硅光伏组件,则需要在国内排放CO21 117 g。这种情况下,中国若维持晶硅电池使用中的CO2减排量与制造过程中的CO2排放量的平衡,至少应将晶硅组件制造的4.9%安装在国内使用。

4 结论

基于文献资料,估算了2004-2009年中国晶硅光伏组件生命周期内的能源消耗和CO2排放强度。研究发现,2004-2009年,晶硅光伏组件制造过程中的能耗强度和CO2排放强度均逐年下降。2009年,单晶、多晶光伏组件制造过程中的能耗强度分别为2 629 kWh/kWp和2 242 kWh/kWp,碳排放强度分别为1 829 gCO2/Wp和1 559g CO2/Wp。

2004-2010年,由于晶硅光伏组件的大量出口,中国不仅出口了大量的隐含碳,还损失了数量可观的、潜在的CO2减排能力。光伏组件出口中的隐含碳与多晶硅进口中的隐含碳相减,中国表现为隐含碳净出口国,净出口量由2004年的3万tCO2增长到2010年的852万tCO2。如果出口的晶硅电池全部安装在国内使用,2004-2010年出口的晶硅光伏组件25年生命周期内累计可减排CO2约3.4 亿 t。

由于晶硅光伏组件出口比例过高,除2004年和2010年外,国内安装的晶硅光伏组件在其生命周期内减少的CO2排放不足以抵消晶硅光伏行业当年的CO2排放量,晶硅光伏行业对中国CO2减排的贡献为负。在多晶硅全部国产的情况下,中国若维持晶硅电池应用中的CO2减排量与制造过程中的CO2排放量的平衡,至少应将晶硅组件制造的7.2%安装在国内使用。若多晶硅进口比例仍保持在50%左右,则至少应将晶硅组件制造的4.9%安装在国内使用。

References)

[1]IEA.PVPS Annual Report 2008[R].Task 12 - PV Environmental Health & Safety Activities.2008.http://www.iea - pvps.org/index.php?id=6&eID=dam_frontend_push&docID=39.

[2]胡润青.太阳能光伏系统的能量回收期有多长[J].太阳能,2008,(3):6 -10.[Hu Runqing.How Long Is the Energy Payback Period of the Solar Photovoltaic System [J].Solar Energy,2008,(3):6 -10.]

[3]胡润青.我国多晶硅并网光伏系统能量回收期的研究[J].太阳能,2009,(1):9 -14.[Hu Runqing.Study on the Energy Payback Period of Multicrystalline Silicon Grid-connected PV System in China[J].Solar Energy,2009,(1):9 -14.]

[4]吴抒.我国光伏产业的能源、环境与经济效益评估[D].北京:清华大学硕士学位论文,2009.[Wu Shu.Assessment on Energy,Environmental and Economic Benefits of China’s PV Industry[D].Beijing:Master Thesis of Tsinghua University,2009.]

[5]杨金焕.光伏系统能量偿还时间的分析[J].上海节能,2010,(1):11 -14.[Yang Jinhuan.Analysis of Energy-Back Time of Photovoltaic System [J].Shanghai Energy Conservation,2010,(1):11 -14.]

[6]中国能源中长期发展战略研究项目组.中国能源中长期发展战略研究:可再生能源卷[M].北京:科学出版社,2011:175-189.[China’s Medium and Long-term Energy Development Strategy Research Project Group.China’s Medium and Long-term Energy Development Strategy Research:Dossier of Renewable Energy[M].Beijing:Science Press,2011:175 -189.]

[7]中国可再生能源学会,中国科学院广州能源研究所.中国新能源与可再生能源年鉴 2009[R].2009.[China Renewable Energy Society,Guangzhou Institute of Energy Conversion of Chinese Academy of Science.Yearbook of China’s new energy and renewable energy 2009[R].2009.]

[8]四川省广汉市经济和信息化局网.四川省主要工业产品能耗限额表[S/OL].[2008 - 3 - 12],http://www.ghgy.gov.cn/upfiles/2008-3/200831211322942064.doc.[Guanghan City of Sichuan Province Economic and Information Technology Bureau.Energy Consumption Limit Tables of Major Industrial Products of Sichuan[S/OL].[2008 - 3 - 12].http://www.ghgy.gov.cn/upfiles/2008 -3/200831211322942064.doc.]

[9]班辉,邹智勇,张万福.工业硅生产能耗及节能分析[J].轻金属,2005,(1):42 -43,48.[Banhui,Zou Zhiyong,Zhang Wanfu.Analysis of Power Consumption and Saving in Commercial Silicon Production[J].Light Metals,2005,(1):42 -43,48.]

[10]傅积赉.我国硅产业发展需审慎[J].精细与专用化学品,2010,18(3):1 -4.[Fu Jilai.Development of Silicon Lndustry in China to Be Taken Prudent[J].Fine and Specialty Chemicals,2010,18(3):1 -4.]

[11]吴复忠,金会心.工业硅生产能耗分析及节能方向与途径[J].工业炉,2010,32(6):27 - 30.[Wu Fuzhong,Jin Huixin.Analysis of Energy Consumption and Directions and Measures of Energy Conservation in Metallurgical Silicon Production[J].Industrial Furnace,2010,32(6):27 -30.]

[12]严大洲,宗绍兴,汤传斌,等.多晶硅生产不存在“高能耗、高排放”[J].有色冶金节能,2010,26(6):19 -22.[Yan Dazhou,Zong Shaoxin,Tang Chuanbin,et al.“High Energy Consumption,High Emissions”Does Not Exist in Polysilicon Production[J].Energy Saving of Non-ferrous Metallurgy,2010,26(6):19 -22.]

[13]中华人民共和国工业和信息化部公告.工联电子(2010)137号[EB/OL].[2010 -12 -31].http://www.gov.cn/zwgk/2011 -01/24/content_1791452.htm.[Announcement of MIIT of the People’s Republic of China.Electronics Industry Alliance(2010)No.137 [EB/OL].[2010 - 12 - 31].http://www.gov.cn/zwgk/2011 -01/24/content_1791452.htm.]

[14]PHOTON Consulting and Solarbuzz LLC.Solar Power Industry Overview[R/OL].2009.http://pg.jrj.com.cn/acc/HK_DISC/stock_NT/2009/10/19/00712_000879423_11.pdf

[15]国家统计局能源统计司.中国能源统计年鉴2009[M].北京:中国统计出版社.[Department of Energy Statistics of National Bureau of Statistics of China.China Energy Statistical Yearbook 2009[M].Beijing:China Statistics Press.]

[16]国家统计局能源统计司.中国能源统计年鉴2010[M].北京:中国统计出版社.[Department of Energy Statistics of National Bureau of Statistics of China.China Energy Statistical Yearbook 2010[M].Beijing:China Statistics Press.]

[17]中国可再生能源学会,中国科学院广州能源研究所.中国新能源与可再生能源年鉴2010[R].2010.[China Renewable Energy Society,Guangzhou Institute of Energy Conversion of Chinese Academy of Science.Yearbook of China’s New Energy and Renewable Energy 2010[R].2010.]

[18]SEMI,PVGroup,CPIA.2011中国光伏产业发展报告[R].2011.[SEMI,PVGroup,CPIA.China PV Industry Development Report 2011[R].2011.]

[19]赵玉文,王斯成,王文静,等.中国光伏产业发展研究报告(2006-2007)[R].2007.[Zhao Yuwen,Wang Sicheng,Wang Wenjing,et,al.China PV Industry Development Research Report 2006 -2007[R].2007.]

[20]赵勇强,时璟丽,高虎,中国可再生能源发展状况、展望及政策措施建议[J].中国能源,2011,33(4):5-8.[Zhao Yongqiang,Shi Jinli,Gao Hu.Renewable Energy Development in China -Overview in 2010 and Prospect in 2011[J].Energy of China,2011,33(4):5 -8.]

[21]李俊峰,刘颖,王斯成,等.中国两岸光伏产业发展报告[R],2010.[Li Junfeng,Liu Ying,Wang Sicheng,et al.Report on China’s PV Industry Development among Cross-strait Destinations[R],2010.]

[22]齐晔.2010中国低碳发展报告[M].北京:科学出版社,2011.[Qi Ye.Annual Review of Low-carbon Development in China:2010[M].Beijing:Science Press.2011.]

Impacts of Crystalline Silicon Solar PV Module Exports on China’s Carbon Emission

LI Hui-min1,2DONG Wen-juan2ZHU Yan2QI Ye1,2

(1.School of Public Policy and Management,Tsinghua University,Beijing 100084,China;2.Climate Policy Initiative,Tsinghua University,Beijing 100084,China)

This study examines the energy consumption and CO2emissions of China’s crystalline silicon solar photovoltaic(c-Si PV)module manufacturing process from 2004 to 2009.Analysis based on available literature shows that the intensities of both energy consumption and CO2emissions of module production gradually decreased year by year during this period.In 2009,energy consumptions of the manufacturing process of mono-crystalline and poly-crystalline silicon PV modules were2629 kWh/kWp and 2242 kWh/kWp,respectively;CO2emissions were 1829g/Wp and 1559 g/Wp,respectively.China’s large export volume of PV modules brought about substantial embodied carbon export as well as a huge loss of potential CO2emission reduction capability.China’s net export of embodied CO2increased from 30,000 tons in 2004 to 8,520,000 tons in 2010.If all the exported c-Si cells were installed domestically,China would reduce a total of 340 million tons of CO2emissions within the solar cells’service life.Since carbon emissions avoided from China’s domestic c-Si PV installations in their full-life cycle could not offset the total emissions from module manufacturing process,the development of c-Si PV industry has barely contributed to China’s CO2emissions reduction initiative.In order for avoid emissions through PV applications to balance CO2emissions in the manufacturing process of the PV modules,a minimum of 7.2%of China’s c-Si solar PV modules needs to be installed domestically if all poly-crystalline silicon feedstock was produced domestically.A minimum of 4.9%of China’s c-Si solar PV modules needs to be installed domestically if the import rate of poly-crystalline silicon feedstock remains at 50%.

crystalline silicon solar PV cell;embodied carbon;CO2emission;life cycle assessment

F203:X324

A

1002-2104(2012)03-0070-07

10.3969/j.issn.1002-2104.2012.03.012

2011-11-08

李惠民,博士后,主要研究方向为中国低碳发展政策。

齐晔,教授,主要研究方向为气候变化政策。

清华大学自主科研计划“低碳经济研究院特别项目”;科技部科技支撑计划“应对全球环境变化综合支撑技术研究”(编号:2007BAC03A12)。

(编辑:刘照胜)