非水解溶 胶-凝胶法低温制备硅酸锆薄膜

2015-12-29查剑锐江伟辉刘健敏

曹 昉,陈 婷,,查剑锐,江伟辉,,刘健敏,吴 倩

(1.景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403;2.国家日用及建筑陶瓷工程技术研究中心,江西 景德镇 333001)

非水解溶 胶-凝胶法低温制备硅酸锆薄膜

曹 昉1,陈 婷1,2,查剑锐1,江伟辉1,2,刘健敏1,吴 倩1

(1.景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403;2.国家日用及建筑陶瓷工程技术研究中心,江西 景德镇 333001)

采用非水解溶胶-凝胶法于n型单晶硅基片表面制备出硅酸锆薄膜,并对其相组成及表面形貌进行了研究。运用XRD和FE-SEM研究了热处理温度、前驱体浓度和镀膜次数对硅酸锆合成及薄膜形貌的影响。结果表明:在矿化剂LiF引入的条件下,750 ℃时可以合成硅酸锆粉体,850 ℃时可以制备出致密光滑的硅酸锆薄膜。与粉体的合成相比,薄膜生长属于二维传质,矿化剂作用于薄膜制备时,反应活性效果减弱。在该温度下,前驱体浓度为0.7 mol·L-1时,通过两次镀膜可以获得表面光滑,致密无开裂的硅酸锆薄膜,而继续升高热处理温度则会导致晶粒长大,加剧二次再结晶作用,薄膜的致密性下降。

硅酸锆;薄膜;非水解溶胶-凝胶法;致密

0 引 言

随着近几十年科学技术的发展,无机陶瓷膜材料逐渐在众多领域中引起了人们的关注[1,2]。硅酸锆薄膜属于无机陶瓷膜的一种,具有高介电常数[3,4]、良好的绝缘性、高熔点、良好的抗热震性、低热膨胀系数、低导热率,在高温及温度急剧变化的恶劣环境中具有稳定的抗腐蚀损伤性能[5],因而成为一种极有前途的界面保护层(EBC)候选材料[6]。在化工行业中,硅酸锆薄膜与SiC和Si3N4基体有很好的热膨胀匹配性与相容性,可用作碳化硅、氮化硅等高温结构材料的抗氧化和抗腐蚀的保护材料,还能作为密封层愈合SiC内涂层的裂纹和孔隙[7],这种隔离氧方法可以达到抗氧化的目的,从而实现了基体材料在高温氧化气氛下的应用[8,9]。

近二十年来,人们采用原子层沉积(ALD)法[3],

化学气相沉积(CVD)法[10],金属有机化学气相沉积(MOCVD)法[4,11]和溅射沉积法[12,13]等方法制备出了硅酸锆薄膜。采用ALD法,CVD法和MOCVD法制备出的硅酸锆薄膜厚度在10-40 nm,膜层致密,但其沉积速率较低,设备昂贵。刘佳[14]等人采用低温、低成本的水热电泳沉积技术,以微米级硅酸锆粉为原料于碳/碳复合材料的SiC内涂层外制备出硅酸锆外涂层,虽在100 ℃左右便可制备出较厚的硅酸锆涂层,但其致密性欠佳,涂层外表面和内部均出现裂纹,孔隙率较高。SUN C[15]等人采用超音速等离子喷涂法制备出了硅酸锆涂层,但等离子喷涂过程为热力学非平衡过程,超高温焰流短时间作用会导致硅酸锆分解m-ZrO2、t-ZrO2和无定型的SiO2。这一反应过程会伴随大量的体积收缩(约25%)和孔隙(体积的10%)的产生[16]。而采用水解溶胶-凝胶法制备硅酸锆薄膜的合成温度偏高,通常在1000 ℃以上[17,18],同时对水解速率难以控制。非水解溶胶-凝胶法是20世纪90年代发展出来的一种液相合成技术[19],反应物可以不经过水解过程而直接缩聚得到凝胶,实现了溶胶-凝胶过程中的原子级均匀混合,极大地简化了工艺过程,因此被应用于TiO[20],TeO[21]等单一氧化物薄膜以及AlTiO[22]2225复合氧化物薄膜的制备。本文以无水四氯化锆和正硅酸乙酯为前驱体,乙醇为溶剂,采用非水解溶胶-凝胶法制备硅酸锆薄膜,避免了Si4+和Zr4+水解速率不均一的问题,使得缩聚反应制备的凝胶中网络结构更均匀,同时通过矿化剂LiF的引入大大降低其合成温度。探索了热处理温度对硅酸锆粉体和薄膜组分合成的影响,同时还研究了前驱体浓度和镀膜次数对硅酸锆薄膜样品的显微结构的影响。

1 实 验

1.1 硅酸锆薄膜的制备

按照Si∶Zr=1.2∶1的摩尔比称取一定量的ZrCl4,将其溶于一定量乙醇中,再加入到Li/Si比为30%的LiF和TEOS的混合溶液中混合均匀(浓度分别为0.3 mol·L-1、0.5 mol·L-1、0.7 mol·L-1和0.9 mol·L-1)制备出前驱体溶液。前驱体溶液于110 ℃回流24 h进行非水解缩聚反应。回流后得到的硅酸锆溶胶置于室温自然陈化一段时间获得适于镀膜的硅酸锆溶胶。随后,在氮气气氛保护下,将洗净的基片浸入硅酸锆镀膜溶胶中,然后以一定的速度将基片平稳地从溶胶中提拉出来。置于50 ℃氮气气氛下干燥3 h后获得干凝胶膜。根据所需镀膜次数的要求,镀膜基片先低温预烧脱去一部分有机物后再多次镀膜,最后一次镀膜需通过高温热处理得到硅酸锆薄膜。高温热处理时,室温-500 ℃的升温速率为1.0 ℃·min-1,而500-850 ℃则按1.5 ℃·min-1的升温速率升温,并于750 ℃、800 ℃、850 ℃、900 ℃保温0.5 h,最后自然冷却至室温。

1.2 硅酸锆薄膜的表征与分析

采用德国产的D8Advance型X射线仪(Cu-Kα辐射,λ=0.154 nm,2θ=10-90 °,步长为0.02 °)来表征不同工艺条件下的ZrSiO4粉体及薄膜试样的物相,确定制备的样品中晶相的组成,扫描范围为10-70 °(2θ)。采用日本产的JEM - 6700F型场发射扫描电镜观察硅酸锆薄膜表面的微观形貌。采用NDJ-1型旋转粘度计测定溶胶的粘度,转速为60转/分,测试在氮气气氛下进行,测试温度为25 ℃。

2 结果与讨论

2.1 热处理温度对试样组成及显微结构的影响

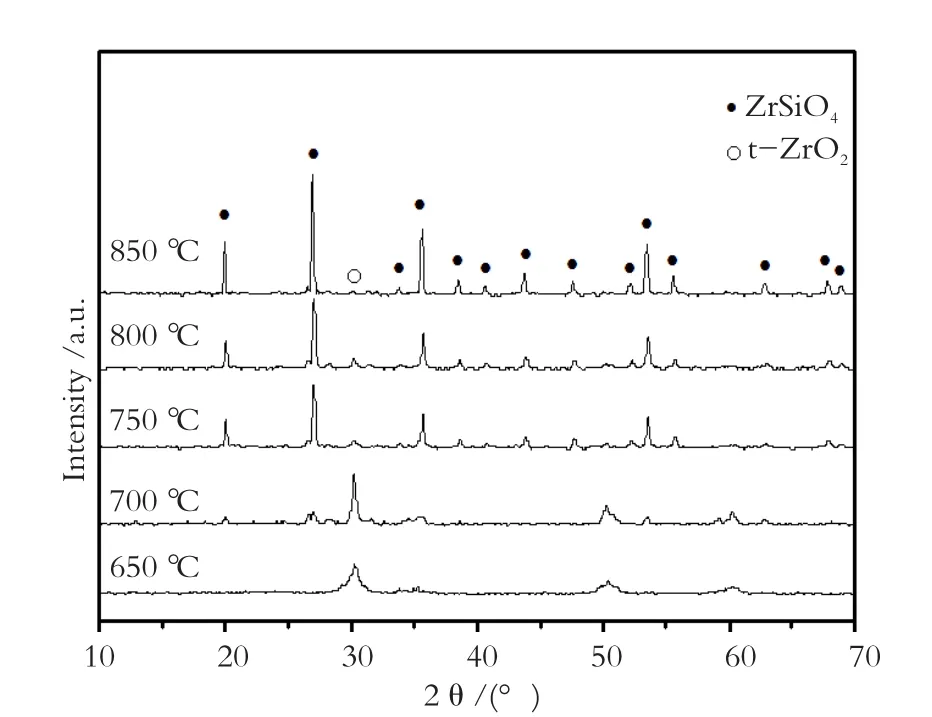

图1给出了不同温度下保温0.5 h所得硅酸锆粉体样品的XRD图谱。从图中可以看出650 ℃热处理得到的粉体试样主要成分为t-ZrO2,伴随着微弱的m-ZrO2衍射峰。700 ℃时t-ZrO2衍射峰宽化减弱,结晶效果增强,并伴随微弱的ZrSiO4衍射峰。热处理温度上升至750 ℃时,出现发育良好的ZrSiO4相,并随着热处理温度的升高,ZrSiO4结晶程度提高。

图1 不同热处理温度下样品的XRD图Fig.1 XRD patterns of samples calcined at different temperatures

图2 给出了不同温度下保温0.5 h所得硅酸锆薄膜样品的XRD图谱。由于n型单晶硅在69-70 °位置有极强衍射峰干扰硅酸锆薄膜XRD的分析,因此所取扫描范围为10-65 °[23]。从图中可知800 ℃制得的薄膜样品中主晶相为t-ZrO2,并伴随微弱的m-ZrO2衍射峰。温度达到850 ℃时开始出现ZrSiO4衍射峰,随着热处理温度的升高ZrSiO4衍射峰变强,结晶程度更好。相比硅酸锆粉体于700 ℃开始出现硅酸锆的衍射合成峰,硅酸锆薄膜合成温度较高,合成效果减弱。Eppler R A[24]在钒-硅酸锆颜料的制备中采用标志法研究了离子的扩散问题并借此解释了矿化剂对硅酸锆合成的影响机理。这是由于在粉体合成中矿化剂(LiF)的加入,硅离子可与矿化剂反应生成气相SiF4这种物质的出现,Si的转移依赖这种气相物质的存在,其反应过程如下:

接着SiF4扩散迁移,随后与ZrO2发生如下反应:

图2 不同热处理温度制备薄膜样品的XRD图Fig.2 XRD patterns of film samples calcined at different temperatures

随着SiF4气体的迁移,使得Si4+更容易穿过物质层向ZrO2的反应界面迁移。反应产生的SiF4气体增大了反应界面上Zr4+、Si4+的有效接触面积,反应物活性提高,使得反应物之间的碰撞频率增加,促进了反应的进行。而薄膜生长属于二维传质,SiF4气体容易挥发,作用于硅酸锆薄膜的制备时,其反应活性效果减弱,因此薄膜样品的合成效果略低于粉体合成效果。

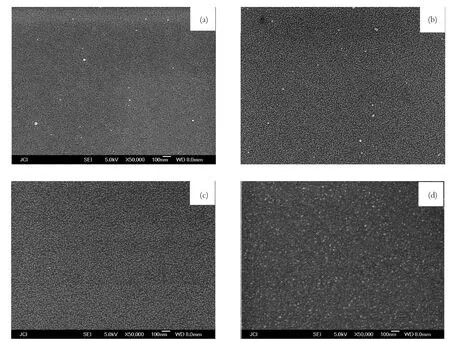

图3 不同热处理温度下制备的试样SEM图:(a) 750 ℃,(b) 800 ℃,(c) 850 ℃,(d) 900 ℃Fig.3 SEM images of samples calcined at different temperatures: (a) 750 ℃, (b) 800 ℃, (c) 850 ℃, (d) 900 ℃

图3 给出了不同热处理温度下保温0.5 h所得硅酸锆薄膜样品的SEM照片。由图可见,当热处理温度为750 ℃时薄膜表面晶粒细小,致密性较差。热处理温度达到850 ℃时,薄膜表面晶粒增大、致密度增加。这是由于热处理温度的适当升高,使得物料的扩散系数增大,液相粘度下降,有利于离子和空位的扩散,颗粒重排等物质传递过程,因此薄膜的致密度大大提高[25]。继续升高热处理温度薄膜表面的晶粒会逐渐长大,晶粒的过度生长反而导致薄膜的不充分致密化,甚至产生一定的微裂纹[26]。

2.2 镀膜参数对显微形貌的影响

图4给出了不同前驱体浓度下850 ℃保温0.5 h制得的薄膜样品表面形貌照片。当前驱体浓度为0.3 mol·L-1时,由于前驱体固含量较小,在热处理过程中随着有机物的脱出薄膜表面会出现凹陷;当前驱体浓度增大至0.5 mol·L-1和0.7 mol·L-1时,薄膜表面均匀,平滑,无开裂;而当前驱体浓度为0.9 mol·L-1时,表面粗糙并出现开裂。这是由于在较大固含量条件下,溶胶粒子易发生团聚,形成的颗粒大小不一,影响了薄膜的均匀性。结合表1的粘度分析可知,随着前驱体浓度的增大,溶胶粘度也随之增大,综合薄膜厚度h与溶胶粘度η关系[27]可知前驱体浓度越大,会因膜厚超过临界值引起薄膜的开裂。与0.5 mol·L-1的前驱体浓度相比,0.7 mol·L-1浓度的前驱体中有机物含量更低,单次镀膜膜厚更大,有利于多次镀膜制备具有一定厚度的致密薄膜。

图4 不同前驱体浓度制备出的试样SEM照片:(a) 0.3 mol·L-1,(b) 0.5 mol·L-1,(c) 0.7 mol·L-1,(d) 0.9 mol·L-1Fig.4 SEM images of samples prepared at different precursor concentrations: (a) 0.3 mol · L-1, (b) 0.5 mol · L-1, (c) 0.7 mol · L-1, (d) 0.9 mol · L-1

表1 前驱体浓度对成膜质量的影响Tab.1 Effect of precursor concentrations on the quality of the film

图5给出了镀膜次数分别为1-4次的薄膜试样的SEM照片,热处理温度为850 ℃保温0.5 h。由图可见,一次及二次镀膜制备的薄膜试样均匀、无开裂。但随着镀膜次数的增加,其表面开始出现裂纹,当镀到第四次时,膜层过厚,薄膜表面出现剥裂,可观察到底部出现明显的分层。THOULESS M D[28]研究表明薄膜应力KI与膜厚d之间存在如下关系:KI=d0.5。即薄膜厚度越大其内应力越大。薄膜内部有一定量的弹性应变能,可以对裂纹的扩展起到一定的抑制作用,当薄膜较薄时可以保持完整形态,当薄膜厚度过大,薄膜应力超过其应变能时,就会导致薄膜的开裂和剥落。除此之外,500 ℃后残留有机物和残余氯离子的脱除以及反应生成SiF4气体和F2气体的逸出也会影响多次镀膜的效果。

图5 不同镀膜次数条件下制备的试样SEM图:(a) 1次,(b) 2次,(c) 3次,(d) 4次Fig.5 SEM images of samples prepared after coating for different times: (a) once, (b) twice, (c) three times, (d) four times

3 结 论

采用非水解溶胶-凝胶法经750 ℃煅烧可获得ZrSiO4粉体,同时致密ZrSiO4薄膜的合成温度为850 ℃,这是由于薄膜生长属于二维传质,SiF4气体的迁移困难且容易挥发,作用于硅酸锆薄膜制备导致其反应活性减弱。同时,前驱体浓度过低会导致薄膜表面的凹陷,过高又会引起薄膜的开裂。因而选用0.7 mol·L-1的前驱体浓度,两次镀膜后经850 ℃热处理0.5 h可以制备出表面光滑,致密无开裂的ZrSiO4薄膜。

[1] 陈婷, 赵海雷, 谢志翔, 等. 包覆法制备Ce0.8Sm0.2O2-δ-PrBaCo2O5+δ双相膜及其氧渗透性能研究[J]. 陶瓷学报, 2014, 06: 581-587.CHEN Ting, et al. Journal of Ceramics, 2014, 06: 581-587.

[2] 汪永清, 钟林燕, 常启兵, 等. 纳米ZrO2修饰Al2O3微滤膜处理废冷却液的实验研究[J]. 陶瓷学报, 2012, 01: 69-74. WANG Yongqing, et al. Journal of Ceramics, 2012, 01: 69-74.

[3] KIM W K., KANG S W, RHEE S W, et al. Atomic layer deposition of zirconium silicate films using zirconium tetrachloride and tetra-n-butyl orthosilicate [J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2002, 20(6): 2096-2100.

[4] LEMBERGER M, PASKALEVA A, ZURCHER S, et al.Electrical characterization and reliability aspects of zirconium silicate films obtained from novel MOCVD precursors [J].Microelectronic Engineering, 2004, 72(1-4): 315-320.

[5] AKSEL C, AKSOY T. Microstructural Characterisation and investigation of the effects of ZrSiO4-Y2O3additions on corrosion behaviour of MgO-spinel composite refractories [J].Advanced Materials Research, 2012, 445: 536-541.

[6] SUZUKI M, SODEOKA S, INOUE T. Structure control of plasma sprayed zircon coating by substrate preheating and post heat treatment [J]. Materials Transactions, 2005, 46(3): 669-674.

[7] YAMAMOTO O, SASAMOTO T, INAGAKI M. Antioxidation of carbon-carbon composites by SiC concentration gradient and zircon overcoating [J]. Carbon, 1995, 33(4): 359-365.

[8] 黄剑锋, 张玉涛, 李贺军, 等. 国内碳/碳复合材料高温抗氧化涂层研究新进展[J]. 航空材料学报, 2007, 2: 74-8.HUANG Jianfeng, et al. Journal of Aeronautical Materials, 2007, 2: 74-8.

[9] 张伟儒, 孙峰, 田庭燕, 等. 碳化硅基材料抗氧化涂层的研究进展[J]. 硅酸盐通报, 2007, 163(04): 778-783.ZHANG Weilu, et al. Bulletin of the Chinese Ceramic Society, 2007, 163(04): 778-783.

[10] MORAIS J, DA ROSA E B O, MIOTTI L, et al. Stability of zirconium silicate films on Si under vacuum and O2annealing [J]. Applied Physics Letters, 2001, 78(17): 2446-2448.

[11] LEMBERGER M, PASKALEVA A, ZURCHER S, et al.Zirconium silicate films obtained from novel MOCVD precursors [J]. Journal of Non-Crystalline Solids, 2003, 322(1-3): 147-153.

[12] WILK G D, WALLACE R M. Stable zirconium silicate gate dielectrics deposited directly on silicon [J]. Applied Physics Letters, 2000. 76(1): 112-114.

[13] QI W J, NIEH R, DHARMARAJAN E, et al. Ultrathin zirconium silicate film with good thermal stability for alternative gate dielectric application [J]. Applied Physics Letters, 2000, 77(11): 1704-1706.

[14] 刘佳, 曹丽云, 黄剑锋, 等. 沉积温度对水热电泳沉积硅酸锆涂层显微结构和性能的影响[J]. 航空材料学报, 2011, 06: 30-35.LIU Jia, et al. Journal of Aviation Materials, 2011, 06: 30-35.

[15] SUN C, LI H, LUO H, et al. Effect of Y2O3on the oxidation resistant of ZrSiO4/SiC coating prepared by supersonic plasma spraying technique for carbon/carbon composites [J]. Surface and Coatings Technology, 2013, 235: 127-133.

[16] SODEOKA S, SUZUKI M, INOUE T, et al. Thermal barrier coatings with two ZrO2based ceramic layers [J]. Surface Engineering, 1998, 14(2): 152-154.

[17] YAMAMOTO O, SASAMOTO T, INAGAKI M. Antioxidation of carbon-carbon composites by SiC concentration gradient and zircon overcoating [J]. Carbon, 1995, 33(4): 359-365.

[18] YAMAMOTO O, INAGAKI M. Antioxidation coating of carbon materials coupled with SiC concentration gradient [J].New Carbon Materials, 1999, 14(1): 1-7.

[19] CORRIU R, LECLERCQ D, LEFEVRE P, et al. Preparation of monolithic binary oxide gels by a nonhydrolytic sol-gel process [J]. Chemistry of Materials, 1992, 4(5): 961-963.

[20] 包镇红, 江伟辉, 苗立锋, 等. 非水解和水解溶胶-凝胶法制备TiO2薄膜的对比研究[J]. 人工晶体学报, 2011, 04: 932-937.BAO Zhenhong, et al. Journal of Synthetic Crystals, 2011, 04: 932-937.

[21] 冯昭彬, 林健, 魏恒勇, 等. 利用TeCl4非水解溶胶-凝胶法制备TeO2薄膜[J]. 硅酸盐学报, 2009, 10: 1689-1693.FENG Zhaobin, et al. Journal of the Chinese Ceramic Society, 2009, 10: 1689-1693.

[22] 江伟辉, 冯果, 刘健敏, 等. 非水解溶胶-凝胶法制备钛酸铝薄膜及其抗熔盐腐蚀性能[J]. 硅酸盐学报, 2010, 05: 783-787.JIANG Weihui, et al. Journal of the Chinese Ceramic Society, 2010, 05: 783-787.

[23] 邹璐, 汪雷, 黄靖云, 等. 硅衬底上Zn1-xMgxO薄膜的结构与光学性质[J]. 物理学报, 2003, 52(4): 935-938.ZHOU Lu, et al. Acta Physica Sinica, 2003, 52(4): 935-938.

[24] Eppler R A. Zirconia-based colors for ceramic glazes [J].American Ceramic Society Bulletin, 1977.

[25] 廖桂华, 徐国辉, 李柳生, 等. 烧成温度和保温时间对红柱石基材料烧结性能的影响[J]. 耐火材料, 2005, 39(4): 255-258.LIAO Guihua, et al. Refractories, 2005, 39(4): 255-258.

[26] 黄剑锋. 溶胶-凝胶原理与技术[M]. 化学工业出版社, 2005: 113.

[27] ATKINSON C, SANSOM C L, ALMOND H J, et al. Coatings for concentrating solar systems-A review [J]. Renewable and Sustainable Energy Reviews, 2015, 45: 113-122.

[28] BEGLEY M R, ZOK F, VERMAAK N. Failure and debonding of thin circular and square tiles (islands) bonded with a compliant interlayer [J]. Thin Solid Films, 2013, 531: 332-339.

Preparation of ZrSiO4Film via Non-Hydrolytic Sol-Gel Method at Low Temperature

CAO Fang1, CHEN Ting1, ZHA Jianrui1, JIANG Weihui1,2, LIU Jianmin1, WU Qian1

(1. School of Material Science and Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China; 2. National Engineering Research Center for Domestic & Building Ceramics, Jingdezhen 333001, Jiangxi, China)

Zirconium silicate (ZrSiO4) film was prepared on n-type silicon substrate via nonhydrolytic sol-gel method. The phase composition and the microstructure of samples were studied. Meanwhile, the influences of heat treatment temperature, precursor concentration and coating times on the microstructure and the morphology of ZrSiO4film were investigated by means of XRD and FE-SEM. The results indicated that ZrSiO4powder was synthesized at 750 ℃ by introducing mineralizer LiF. However, the dense and smooth ZrSiO4film was fabricated at 850 ℃ because the ionic migration of the two-dimensional film was more difficult than that of powder, which weakened the synthesis effect of zirconium silicate films correspondingly. At this temperature, the dense and smooth ZrSiO4film was obtained with the precursor concentration of 0.7 mol · L-1after coating twice. Increasing the heat treatment temperature, the ZrSiO4grain grew and recrystallized, which caused the decrease of film density.

zirconium silicate; film; non-hydrolytic sol-gel process; density

TQ174.75

A

1000-2278(2015)05-0464-06

10.13957/j.cnki.tcxb.2015.05.004

2015-05-11。

2015-06-10。

国家自然科学基金(编号:51362014, 51402135);江西省科技厅青年科学基金(编号:20142BAB216006);江西省教育厅青年基金(编号:GJJ13621);景德镇市级科技局项目(编号:701301-323)。

江伟辉(1965-),男,博士,教授。

Received date: 2015-05-11. Revised date: 2015-06-10.

Correspondent author: JIANG Weihui(1965-), male, Doc., Professor..

E-mail:jiangweihui@jci.edu.cn