基于试验的试飞阶段检测率验证模型研究

2015-12-28冯康

冯 康

(中国飞行试验研究院 飞行部,陕西 西安710089)

0 引言

自20世纪70年代以来,国外机内测试技术已广泛用于武器系统的研制过程,国内新研制的重要系统或设备的技术指标中也都包括测试性的定性和定量要求。这就要求在产品整个设计研制过程中需进行一系列的测试性设计与验证工作。故障检测率作为测试性的一项重要指标,如何实现故障检测率的科学评估和客观验证将成为测试性的一个重要研究方向[1]。

故障检测率是指在规定的时间内和规定的条件下,用规定的方法正确检测到的故障数与被测单元发生的故障总数之比。故障检测的能力是指发现设备内一个或多个故障、采用规定的方法和步骤直接或间接地确定系统或单元故障、向操作人员指示故障的能力。

1 面临的问题

试飞阶段的测试性指标验证是产品定型或鉴定工作的重要组成部分。而在目前的实际工作中,故障检测率的评估主要存在以下几个方面的问题:

(1)试飞期间产品产生的自然样本量较少,一般不能满足GJB2072规定的30个样本的要求,现采用测试性模拟试验的方式进行补充样本。然而由于评估对象的不同,会出现两种情况:对于组成较为简单、故障模式较少的产品,选取所有的故障模式仍不能满足样本量的要求;对组成较为复杂、故障模式较多的产品,30个样本量无法覆盖所有的外场可更换单元(LRU);

(2)产品测试性试验样本的选取是根据产品的故障模式及影响分析(FMEA)报告中对应约定层次的故障模式,然而在试飞现场发生的自然样本中会存在无法与FMEA报告中的故障模式对应的情况,最后导致无法直接对模拟样本和自然样本进行融合;

(3)产品模拟注入故障或自然发生故障,使用规定的故障检测程序,其结果只有两种可能:检测或未检测,属成败型试验,每个样本只需模拟一次便可以反映产品的测试性水平。然而每个样本发生的概率不同,因此利用传统的计算模型无法考虑各产品、各组成部件故障率的影响。

针对以上问题,并结合试飞现场和产品设计的复杂程度等实际情况,本文通过建立测试性模拟试验样本选取及分配原则、自然样本和模拟样本融合方法,并在此基础上建立基于故障率的故障检测率评估模型,解决了传统测试性评估方法在实际应用中样本覆盖不全以及评估结果受限等技术问题。

2 解决方案

2.1 样本选取及分配原则

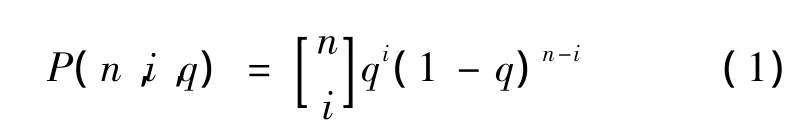

在所有试验条件具备后,试验中最重要的内容就是样本量的确认和样本的选取。对于测试性模拟试验来说,同一测试样本的样本量分配应均为1。目前对于样本量的确认主要采用二项分布法:采用定数截尾试验,从样本总体N中抽取n个试验样本,每次抽样为0-1分布,即不是成功(可检测)就是失败(不可检测),近似认为成功的频率等于成功的概率,记为q,那么失败的概率为1-q。在n次抽样中,成功i次的概率由二项分布来表达:

二项分布法的判别准则规定:n次抽样中允许失败不超过r次,如果试验中实际失败的次数r'≤r,则判为合格,否则判为不合格。试验方案中n和r的确定,采用如下的方程组确定:

式中:α为承制方风险;β为使用方风险;q0为检测率目标值;q1为检测率最低可接受值[2]。

依据实际验证总结,测试性模拟试验样本的选取应遵循以下原则:

(1)依据产品FMEA报告中相应约定层次的所有故障模式;

(2)剔除由于安全性等因素而不能进行注入的故障模式,筛选出试验能进行模拟的故障模式;

(3)选定作为测试性模拟试验样本的所有故障模式需覆盖所有需验证的约定层次;

(4)选定的测试性模拟试验样本应明确注入的方式,且每一个测试样本的样本量分配至少为1。

2.2 自然样本和模拟样本融合方法

测试性模拟试验样本选取及分配原则的建立解决了样本不足的问题。但由于产品测试性模拟试验样本的选取是根据产品的故障模式及FMEA报告中对应约定层次的故障模式,而在试飞现场发生的自然样本中会存在无法与FMEA报告中的故障模式对应的情况[3]。产生此类现象原因主要有以下两点:

(1)在测试性的设计阶段,设计单位对产品进行FMEA分析时,由于对产品工作环境等因素考虑不充分等原因,产品的故障模式无法罗列全面;

(2)由于军方对新型装备的迫切需求,导致产品的研制进度非常紧张。往往设计定型试飞会和环境鉴定试验等同步进行,这样会出现产品发生故障时的状态和最后定型的状态存在偏差。

对于外场出现的故障,需分析发生的原因,如果注入方式不具有破坏性且故障成因可复现,可将自然样本补充到测试性模拟试验中,既可以对模拟样本进行补充,也可以对FMEA报告进行完善。

2.3 基于故障率的故障检测率评估模型

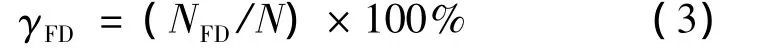

依据设计单位提供的FMEA报告和外场发生的自然样本,按上述原则和方法进行测试性模拟样本的选取。组织开展测试性模拟试验,采用规定的方法进行故障的注入,统计模拟样本的检测情况,产生测试性模拟试验数据。故障检测率(FDR)传统的评估模型如下:

式中:γFD为故障检测率;NFD为正确检测到的故障数;N为被测单元发生的故障总数。

由于测试性模拟试验样本不是按照各个产品的故障率进行分配,而是采用等比例分配的方法,因此在评估中需加权故障率。然而由于FMEA报告中对产品的故障模式分析不全面,会存在外场发生、而FMEA报告未涉及的情况。因此本文在故障检测率传统评估模型的基础上,结合外场故障和测试性模拟试验的特点,建立基于LRU级故障率的故障检测率评估模型。

首先计算第i个LRU的故障检测率:

式中:NZD为正确检测出的自然故障数;NMD为正确检测出的模拟故障数;NZ为自然故障(未列入模拟清单的样本)总数;NM为模拟故障总数。

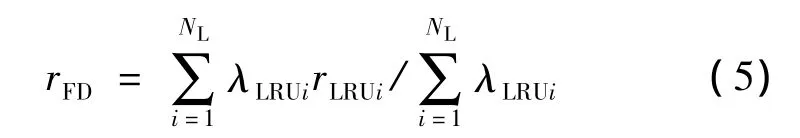

然后通过加权产品各个LRU故障率的方式,计算产品的故障检测率:

式中:rFD为系统的FDR评估值;NL为系统包含的LRU个数;λLRUi为第i个LRU故障率;rLRUi为第i个LRU的故障正确检出率。

3 应用分析

上述方法是在全面考虑测试性评估样本的基础上,结合外场试飞的特点,建立基于LRU故障率的故障检测率评估模型。目前,基于自然和内场试验样本的故障检测率评估方法已应用到某型飞机各分系统或设备的故障检测率评估工作中,并在后续型号的技术准备阶段得到了推广和应用。下面以某型号的集中告警系统(以下简称系统)检测率验证为例,对方法的可行性进行验证。

系统由6个LRU组成,分别为集中告警计算机、中央信号灯盒、左危险灯盒、右危险灯盒、机架、电源盒。在外场发生了3起故障,均为集中告警计算机问题,其中2条正确检测出,1条未检测出。由于样本量无法满足检测率的要求,因此需开展测试性模拟试验。具体步骤如下:

(1)分析系统的FEMA报告,并依据测试性样本的分配原则,确定了系统的测试性模拟试验样本库(共33个样本)。由于故障注入方式的限制,确定试验在设计单位进行;

(2)按照测试性试验环境选取与建立的方法完成了试验平台的搭建;

(3)根据测试性试验程序及一般要求,进行各测试性样本注入方式的确认,并依次对各个测试性用例进行一一验证。

观察测试结果(见表1)可以发现,结构类故障以及电源类故障是无法检测的,这与系统的测试性设计分析报告一致。

表1 系统测试性模拟试验分配样本及测试结果Table 1 Distribution samples and results of system test simulation

系统的测试性评估工作如下:(1)按照自然样本和模拟样本融合方法对外场的自然样本和试验中的模拟样本进行融合,结果为:自然样本和模拟样本没有相同的用例,因此需完善产品的FEMA报告;(2)根据基于故障率的故障检测率评估模型,首先综合试验和外场的样本,分别计算6个LRU的检测率,然后分别加权各自的故障率,最后可得系统的故障检测率为85.91%。

设计单位的测试性分析结果为86.926%,而如果根据传统的点估计方法计算结果为77.78%。传统的方法是简单地通过对各个样本的均值处理,无法考虑产品的故障产生的真实概率,通过评估结果的分析,基于故障率的故障件的评估模型计算出的结果更加接近产品的测试性水平。

4 结束语

通过系统检测率验证结果表明:本文方法有效地解决了测试性模拟试验样本选取和分配、自然样本和内场试验样本融合等技术问题,提高了故障检测率评估结果的准确度和可信度。通过对试飞阶段的测试性模拟试验和外场数据的分析,发现产品存在的测试性问题,为其测试性水平的提高提供数据支持和理论依据,具有工程应用价值。本文通过对故障检测率评估方法的研究,反映了“依据标准、充分考虑试飞和装备、在注重工程化应用的基础上进行理论方法的应用性创新”的思路。

[1] 康锐,石荣德,肖波平,等.型号可靠性维修性保障性技术规范[M].北京:国防工业出版社,2010.

[2] 康锐.测试性设计分析与验证[M].北京:国防工业出版社,2011.

[3] 中国国家标准化管理委员会.GJB/Z1391-2006 故障模式、影响及危害性分析指南[S].北京:中国国家标准化管理委员会,2006.