基底与微悬臂梁间接触-分离的动态分析

2015-12-28高会凯黄健萌

高会凯,黄健萌

(福州大学 机械工程及自动化学院,福建 福州 350108)

基底与微悬臂梁间接触-分离的动态分析

高会凯,黄健萌

(福州大学 机械工程及自动化学院,福建 福州 350108)

摘要:将基底与微悬臂梁间的接触简化为一理想平面基底与微悬臂梁粗糙面间的接触,在考虑微悬臂梁的弹性恢复、两接触体的弹塑性变形以及粗糙面微凸体间相互粘着作用的基础上,运用ABAQUS大型有限元软件实现了微悬臂梁与基底的接触-分离动态分析。结果表明,该撞击过程实际上是一个复杂的多次弹塑性撞击过程,一般存在2个以上的明显撞击区,每个撞击区包含了形式多样的复杂的次生撞击过程,并且每次撞击力较静态接触力大很多,因此造成的影响很大。其对今后的材料摩擦磨损具有一定的理论指导意义。

关键词:微悬臂梁;弹塑性变形;分形粗糙面;接触-分离

0引言

研究和实践证明,表面间的接触问题成了微机械系统(MEMS)最主要的运动障碍和失效方式[1]。在微悬臂梁在与基底表面间不断发生接触-分离的过程中,由实际不连续的微小接触点变形所构成的真实接触面积的大小和分布将发生变化,这很大程度上决定了微机械系统工作的可靠性[2]。因此,有必要对其基底与梁粗糙面间的接触-分离进行动态分析。

虽然MEMS器件本身价格便宜,但其失效造成的损失非常巨大,目前因微驱动器与微动作机构联结及其相关试验技术问题,尚无对微机械性能影响的全面定量分析方法,迄今为止,针对这种柔性结构多次弹塑性撞击问题的研究却不多见。对于多次弹塑性撞击的问题,撞击和分离过程交替出现,相邻撞击的时间间隔又很短。一系列的撞击加载和分离卸载依次激发的瞬态弹性波与瞬态塑性波,在柔性结构内传播、反射和相互干涉,产生了复杂的弹塑性变形响应,理论分析很困难,只能借助于数值手段进行分析。YANG等[3]应用ANSYS有限元软件对用于MEMS惯性开关的微弹簧进行实体建模和动力学模拟分析,得到其在动载荷下的应力分布情况和端部位移响应曲线,并比较静动载荷下结构参数对微弹簧水平和垂直方向上弹性常数的影响规律。朱斌等[4]也利用ANSYS有限元软件对器件进行模态和动力学碰撞仿真分析,并对该微机械惯性开关进行落锤冲击试验,从而得出冲击力和接触时间的有限值,将有利于其应用系统随后的信号处理。ZHAO等[5]建立了多力耦合作用下微机械惯性开关系统的动力学模型,并运用数值方法对含有椭圆积分的强非线性系统进行动态仿真分析,得出气膜阻尼力和触点接触力对系统性能的影响,充分证实了屈曲梁结构应用于惯性微感应器件设计的可行性。Benjamin等[6]对微机电开关进行了仿真模拟,在考虑金镍合金微凸体相互作用的基础上,建立了金镍合金的微凸体接触面与不同镍合金基底的接触分析模型,得出了合金中的镍含量对接触面积的影响较大,并且获得合理的合金含量,有利于微机电开关综合性能的发挥。刘媛等人[7]对纳米级动态粘着接触过程进行仿真,是为了研究微纳米尺度的机电系统(如MEMS)中所存在的纳米级表面接触和摩擦,从而对系统进行减粘附设计。文献[8]利用仿真软件对微加速度开关在不同加速度的情况下进行了动态特性分析,并且通过重锤实验测试,从而得出与仿真相一致的结论。Chen等[9-10]根据之前的研究还专门设计了一个基于原子力显微镜的接触测试平台,利用AFM的光学系统来测量悬臂梁末端的转角,经过校准以后,能够给出加载和卸载过程中的力,包括接触打开时的粘着力。这样的仿真设计在微机械系统应用方面能够迅速有效的模拟原型材料和微型结构,并对其进行实时的模拟仿真分析,研究结果对于进一步的实验研究具有一定的指导意义。

以上这些动态法向接触建立的模型大多忽略了微凸体相互作用以及实际构件结构的影响(如微悬臂梁反弹力对接触的影响),无法考虑多次接触和分离时实际接触表面变化的影响,其结果很难对实际接触面重复接触-分离的动态接触特性作出合理解释。文中利用ABAQUS有限元软件建立了微机械系统的悬臂梁与基底的接触-分离的模型,并充分考虑重复接触过程中由于材料变形和粘着分离后接触表面的变化,以及微悬臂梁反弹力影响等,是研究实际微悬臂梁与基底多次接触-分离的动态接触特性一个很好的方法。

1计算模型的建立

1.1粗糙表面及接触模型建立

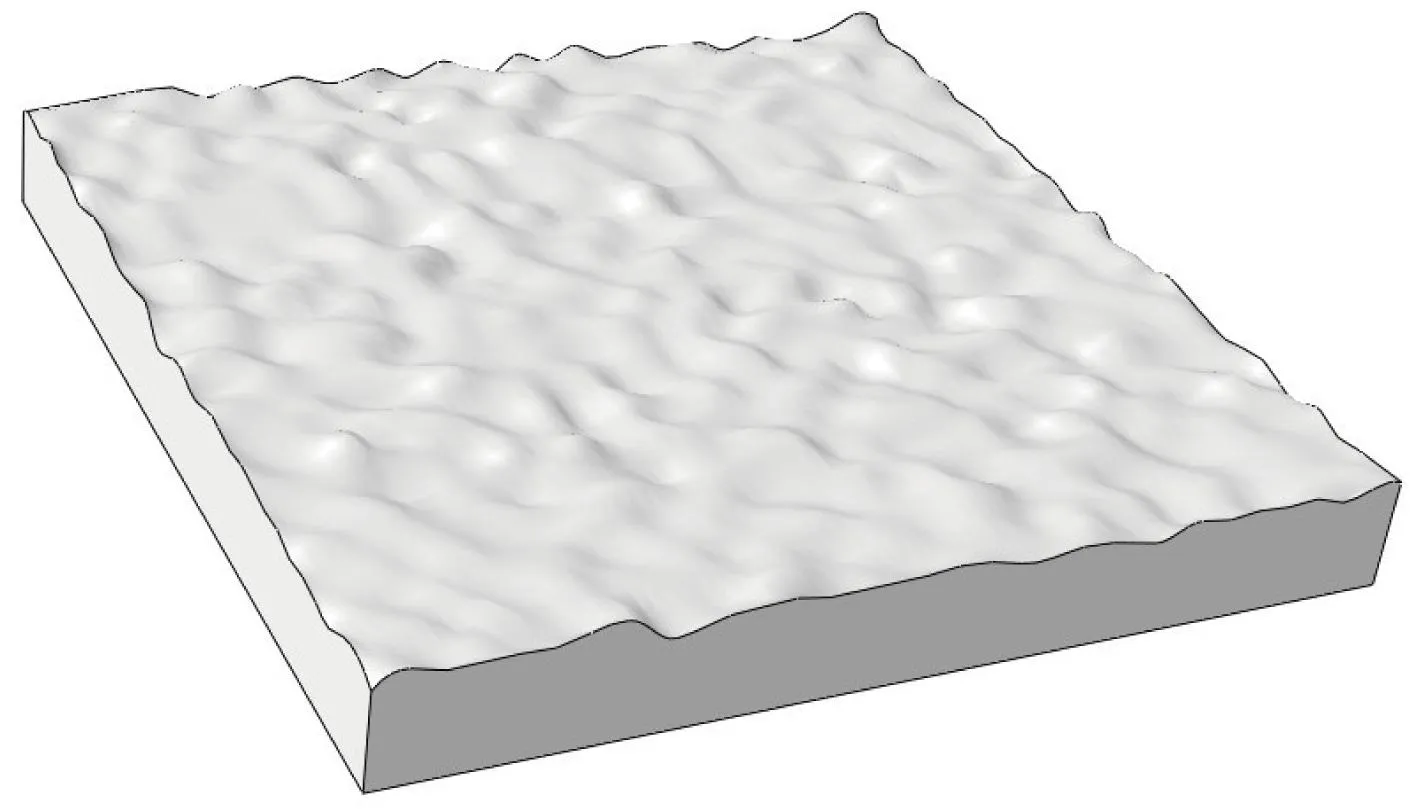

由试验测得摩擦副上试样表面轮廓,并通过功率谱变换,分析可确定试样粗糙表面对应的分形维数D=2.5,采用连续且具有自仿射分形特性的Weierstrass-Mandelbrot (简称W-M)分形函数[11]模拟粗糙表面,基于表面平整度和频率分布密度的考虑,确定分形函数中的相关参数:γ=1.5,G=3μm,取样长度L=Ls×(N-1)=1.5×(64-1)=94.5μm(其中N为脊线数量)。

通过编写程序并利用MATLAB软件对粗糙表面进行模拟,获得分形粗糙表面。计算得到该模拟粗糙表面的微观不平度十点平均高度Rz=4.0374μm,与试验测量的数值Rz=4.5032μm较为接近。将此分形粗糙表面导入Pro/e软件,建立具有分形特征的粗糙表面实体模型,如图1所示。

图1 粗糙表面实体模型

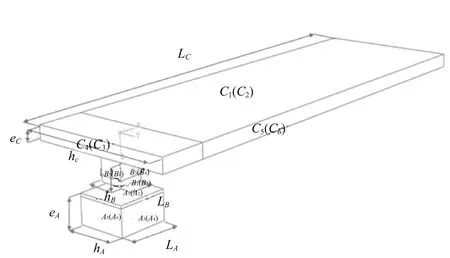

为简化计算,在考虑上下接触体的弹塑性变形、微悬臂梁的弹性恢复力以及粗糙面微凸体间相互粘着作用基础上,将基底与微悬臂梁间的接触简化为理想平面基底与微悬臂梁粗糙面间的接触,在ABAQUS中进行传统接触计算分析时,接触选项设置中并没有关于接触表面间吸引力作用的相关设置。通过ABAQUS二次开发功能,采用非线性弹簧连接两接触表面,实现了在有限元接触模型中计入接触面分离时表面间的相互吸引作用,如图2所示。

图2 接触几何模型的建立

其中:A1、B1分别表示接触副的工作表面,A1为下接触体(基底)的平整表面,B1为上接触体(微悬臂梁) 末端的分形粗糙表面,A2、B2、A3、B3、A4、B4、A5、B5、A6、B6分别表示摩擦副的非工作表面(图中括号里的面为可见面的正对面),C1、C2分别为悬臂梁的上下两个表面,C3、C4、C5、C6为侧面,其中C3为悬臂梁的固定端面。

1.2结构边界条件的确定

为了分析方便,将悬臂梁分成两段,其前端(自由端)部分包含与基底接触的粗糙面。悬臂梁C约束其固定端(C3面)的x、y、z三个方向位移,并在其前端施加一均布的线性变化的载荷P;而将基底(接触体A)固定不动,底面约束x、y、z方向位移。具体如下:

悬臂梁C:

(1)

下接触实体A:

(2)

2算例参数选择

2.1摩擦副材料属性

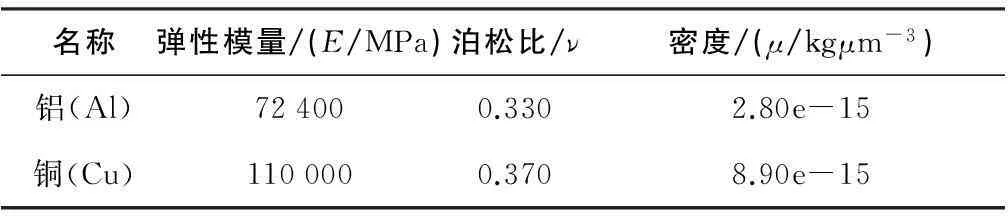

铜(Cu)具有耐蚀性、质量轻、易加工成形性、导电导热性能好等特点,它常用于军事上的MEMS器件,被列为重要的战略物资,对其摩擦磨损性能进行分析具有重要意义。因此接触体A、B的材料为铜,而铝(Al)也具有耐蚀性和质量轻等优点,通常应用于悬臂梁材料,根据文献[12]得知铜(Cu)的屈服强度为60 MPa,其具体性能参数见表1。

表1 接触材料的力学性能参数

2.2结构参数确定

根据分形粗糙表面微凸体的分布状况和边界条件的限制,通过分析比较得到微机械中的尺寸对接触的不同影响,其影响较大的有微悬臂梁的长度、厚度和微悬臂梁与基底之间的间隙, 而与微悬臂梁的宽度无关。根据文献[13]初步确定初始间隙为2.7 μm,截取的模型几何参数如表2所示。

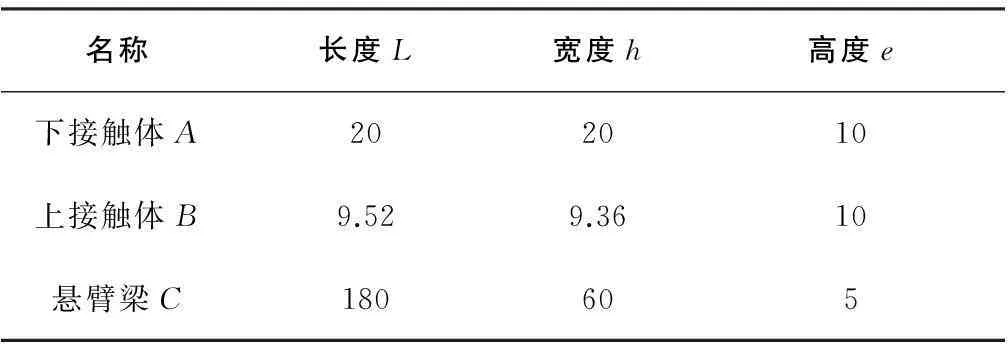

表2 模型部件的几何参数 μm

2.3工况条件

在悬臂梁前端施加载荷P=1/6MPa,载荷在加载阶段(1-10μs)线性增加,在卸载阶段(10-20μs)线性衰减,其他边界条件不改变,采用ABAQUS/Explicit模拟仿真该工况下的动态接触情况。

3结果分析

3.1接触过程的响应分析

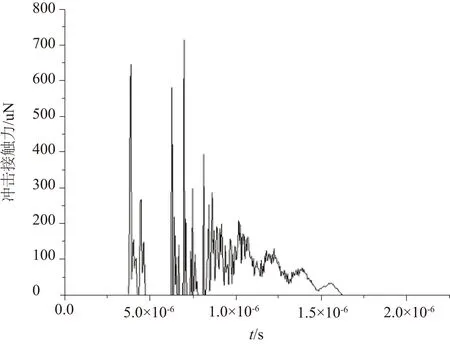

图3显示了在一次加载和卸载过程中接触冲击力随时间的响应曲线。发现在微悬臂梁的弹性恢复力作用及其接触微凸体粗糙面的法向和切向滑动相互作用下,微悬臂梁与基底接触过程是个复杂的多次弹塑性撞击过程。在加载(0-10μs)过程中,存在多个的明显撞击区段,每个撞击区又包含了形式多样的复杂的次生撞击过程,这与悬臂梁的弹性恢复、接触体的弹塑性变形有关,可从接触凸点的位移变化、接触体的应力应变图更明显看出。

图3 接触过程的冲击力随时间的响应曲线

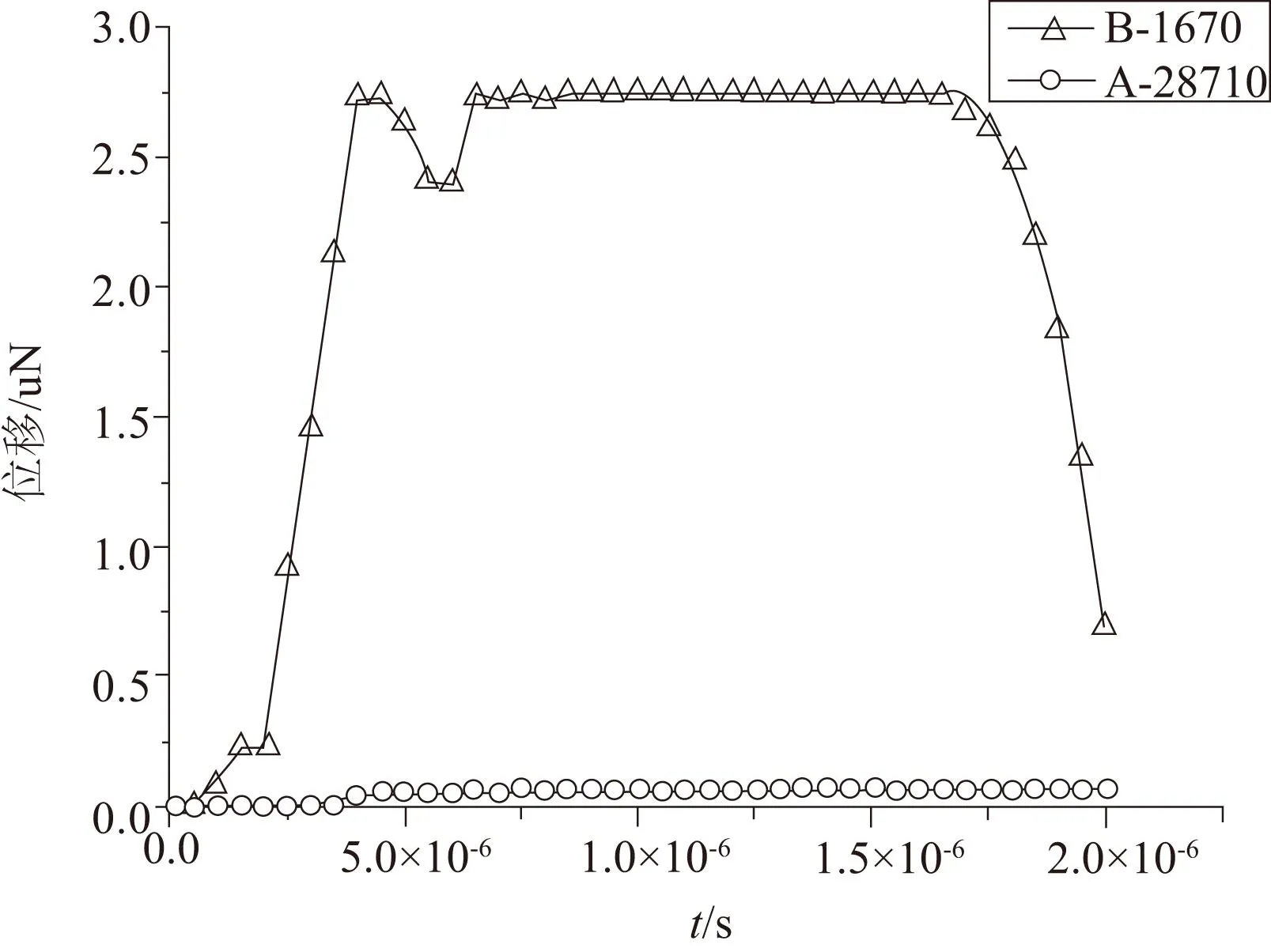

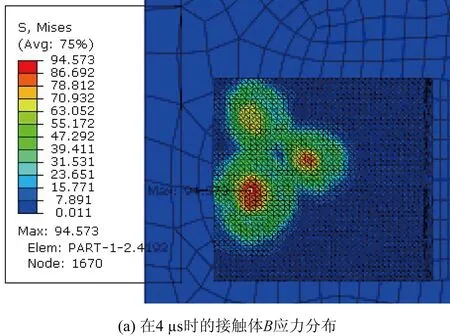

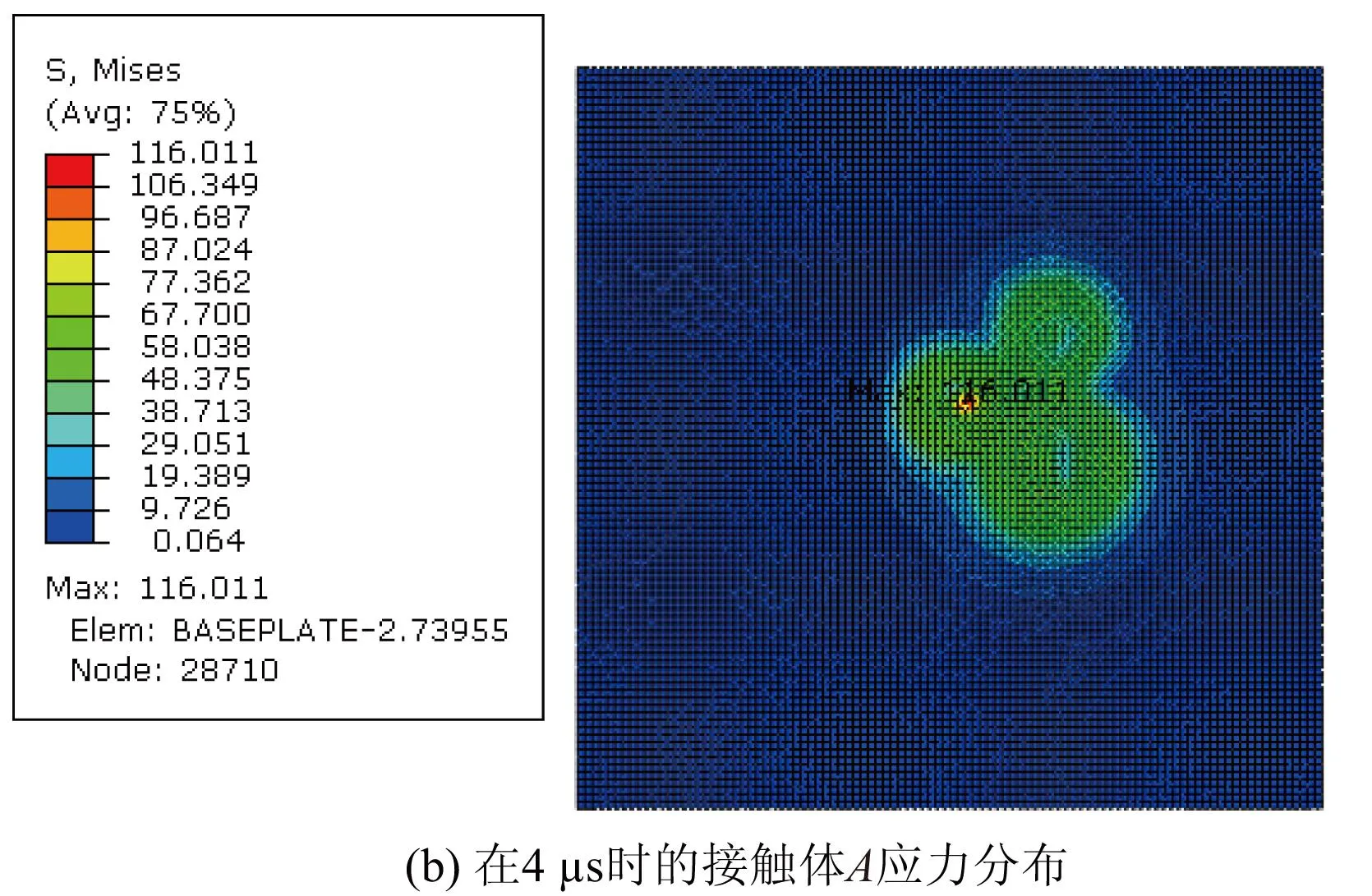

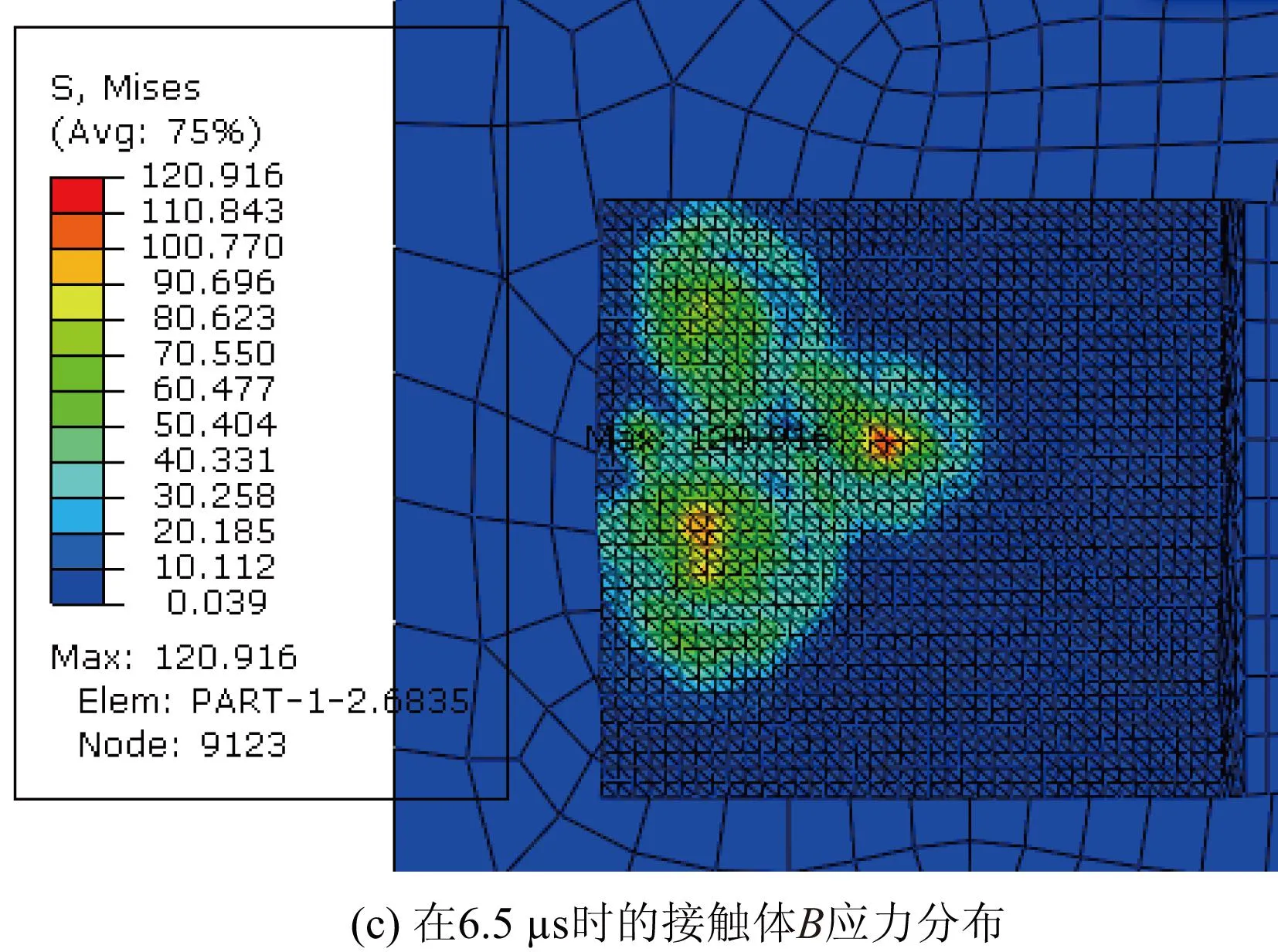

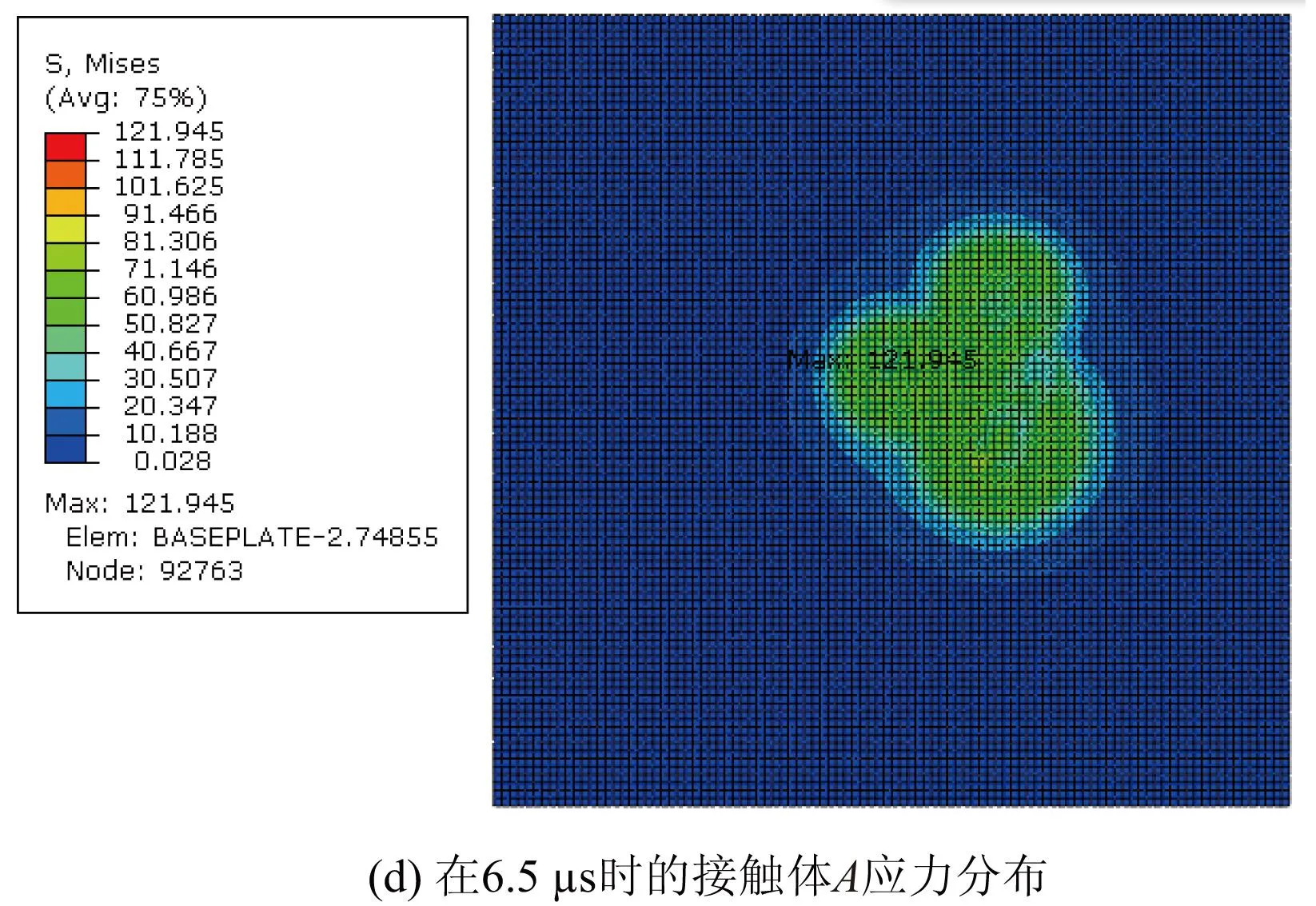

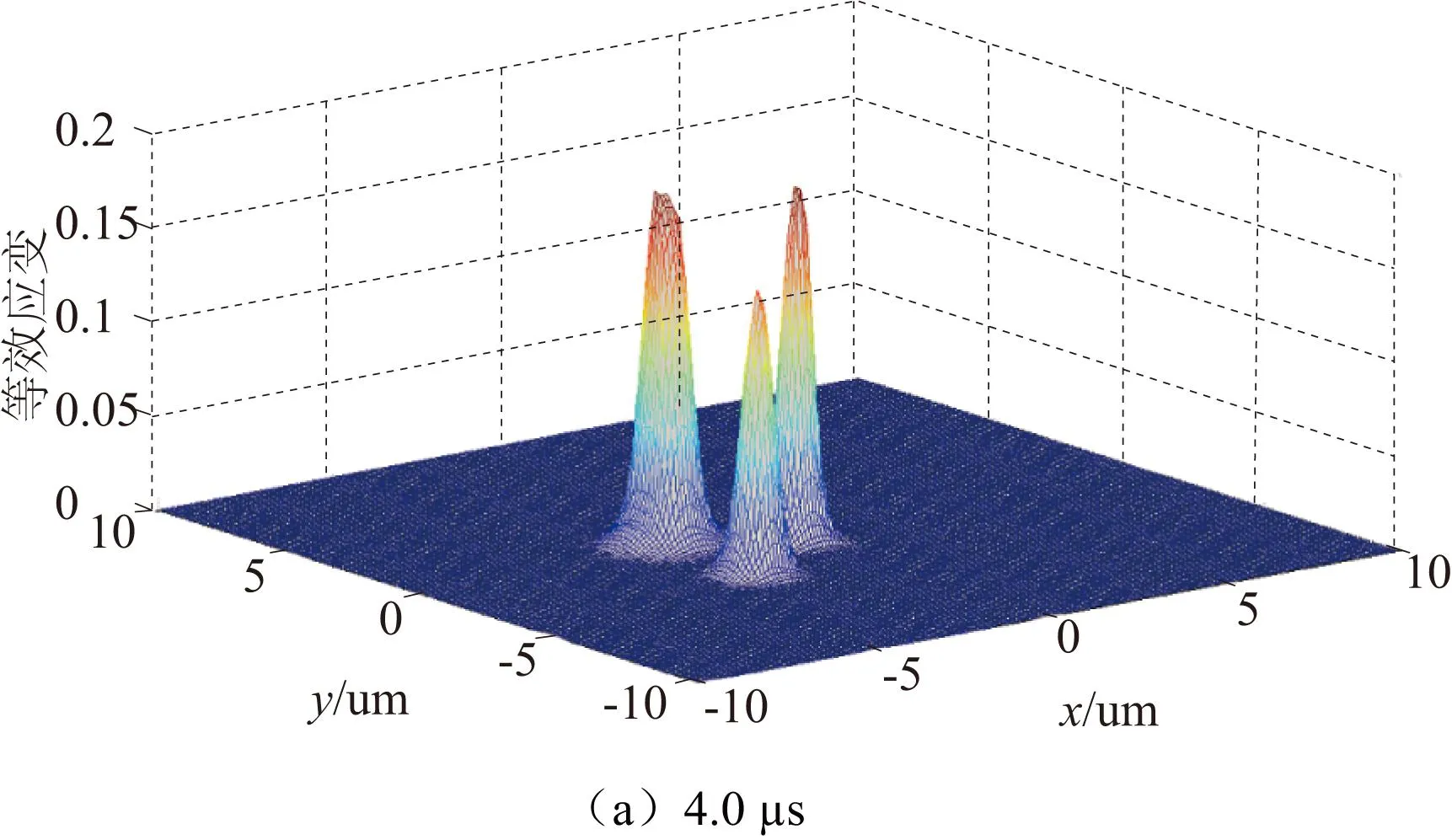

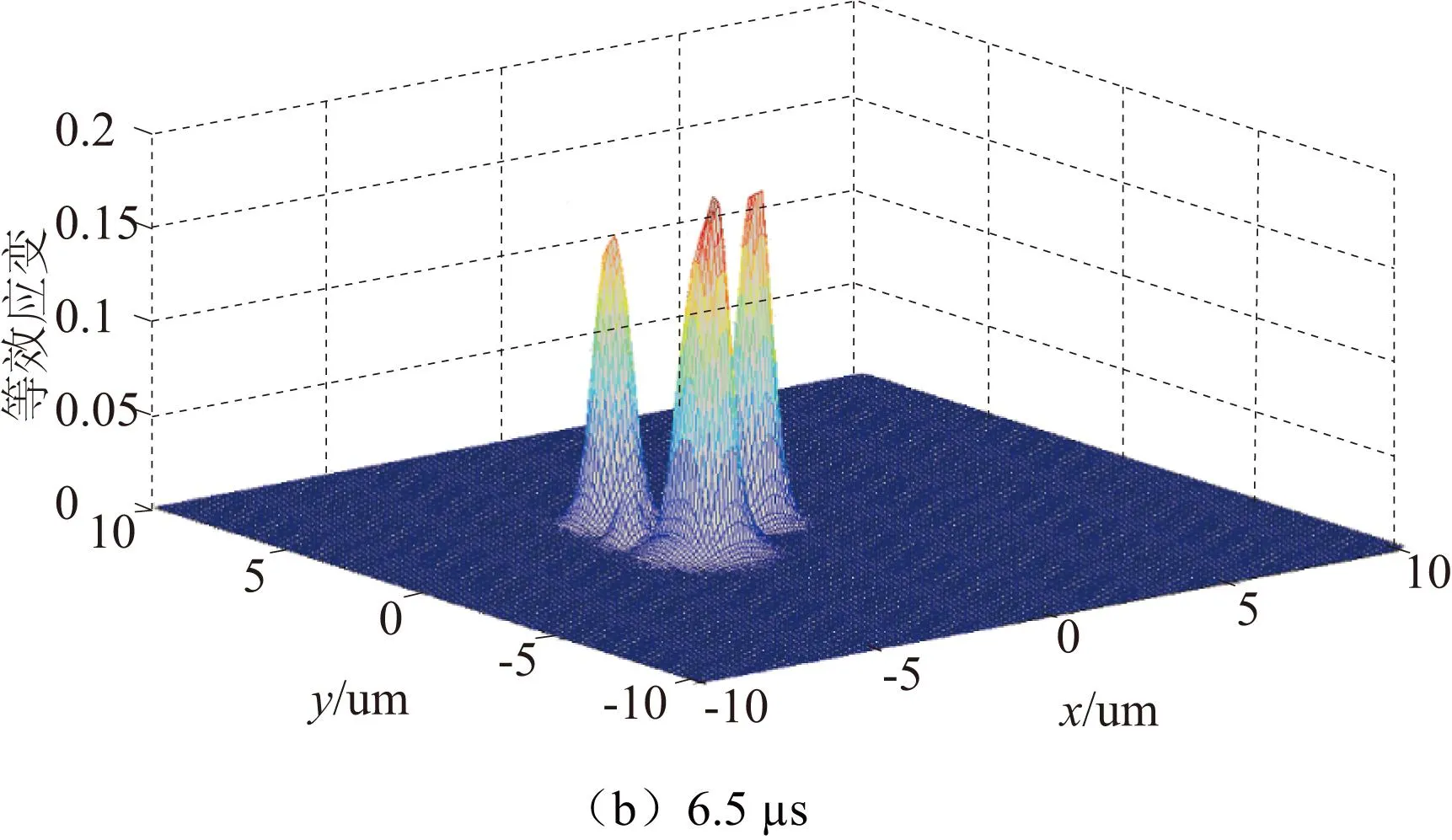

图4为接触面最先接触节点1670和28710位移随时间的响应曲线,图5为不同时刻接触体A、B的vonMises等效应力分布图,其中显示的最大值变化处是微凸体最高接触节点1670、9132以及基底的最先接触节点28710和92763,图6为接触体A(基底)表面不同时刻的三维等效应变图。由图3看出第1次明显冲击接触过程为3.85-4.75μs,其中在4μs处的冲击力[14]达到

图4 接触面最先接触节点位移的响应曲线

图5 不同时刻接触体A、B的vonMises等效应力分布

图6 接触体A(基底)表面不同时刻的三维等效应变图

最大值646.051μN,比加载力大很多。此时接触节点1670的位移随载荷增大迅速增大,通过计算得出此时上接触粗糙面的压入量为0.002μm,而基底上节点28710的压入量为0.043μm(图4)。这是因为梁末端实际接触微凸体的接触面积很小,基底承受了较大压力,其接触部分的最大应力值达到116.011MPa(图5(b)),发生塑性变形,并出现相应压痕,实际接触面积增大,随后接触力下降,其数值在43.34-250.32μN之间波动;在撞击的初期,悬臂梁的上接触体部分区域的应力就已达到了屈服应力,其最大的应力值达到94.573MPa(图5(a)),超过了材料的屈服极限,因此接触面的微凸体已经产生了塑性变形。仔细验算后续的撞击过程,可以发现,在两接触体上均有部分区域出现了塑性屈服(图5(b-d))。这表明,虽然并非每次的撞击过程都能造成局部接触区域发生塑性变形,但是,自第1次撞击过程发生以后,弹塑性的扰动始终在两接触体中传播。由于微悬臂梁的弹性恢复力,使得微悬臂梁末端压下量比基底的残余压痕深度来得小,致使微悬臂梁与基底间出现第1次分离(t=4.75-6.35μs),这个分离区在位移(挠度)响应中可以很明显看出(图4)。随着外载荷的不断增加,第2个明显冲击接触过程发生在6.35-6.75μs,在这个过程中6.5μs时的最大冲击力达到581.795μN,此时的节点9132最大应力值达到120.916MPa(图5(c)),发生接触的微凸体数目增多,接触微凸体接触中心的等效应力超过了材料的屈服极限,发生了塑性变形,初始屈服点发生在最高微凸体的表面下,其主要原因是摩擦副表面微凸体高低不平,实际接触只发生在少数微凸体上,其中几个较高的微凸体在外载荷的作用下发生较大的挤压变形,产生较高的接触压力,而且发现各个微凸体之间的相互影响开始加强,另外基底的接触应力也有所提高,最大值达到121.945MPa(图5(d)),影响区域也明显增大;随后发生的次冲击区的接触力有所下降,其数值在4.2-219μN之间波动;第2次分离过程为6.75-7.05μs。根据图6(a)显示在4.0μs时发生接触的点最大等效应变值达到0.187,其他两个节点的等效应变值也比较大,而在6.5μs时的接触点的最大等效应力值达到0.234(图6(b)),较之前时刻的值大,这个也能很好的解释冲击响应的过程,与冲击力和应力的变化都有很大的关系。而第3个撞击区的过程为7.05-7.8μs,在这个过程中达到整个冲击过程的最大接触力值为715.16μN,相当于第1次撞击力的1.12倍,其等效应力值也有所提高,因为此时的外载荷逐渐增大,使得悬臂梁在还没有完全反弹结束又一次加载进行冲击接触;随后也产生了不少间断性的冲击接触,因此不能忽视后续撞击对其产生的影响。在卸载过程中(10-20μs),随着载荷的线性减少,微悬臂梁的弹性恢复力使得微悬臂梁末端与基底发生间歇性的接触,另外接触面产生的弹性形变的恢复导致多次局部接触,从而会产生波动的冲击力,平均冲击力达到100μN,直到外载荷减小到一定数值,弹性恢复力使梁末端与基底在16.35μs时完全发生分离。因此不可忽视微悬臂梁的弹性恢复力对微接触的影响,多个撞击区和多次撞击过程将对梁的接触体和基底的撞击物理行为产生重要影响,其等效应力分布也与冲击响应有很大的关系。

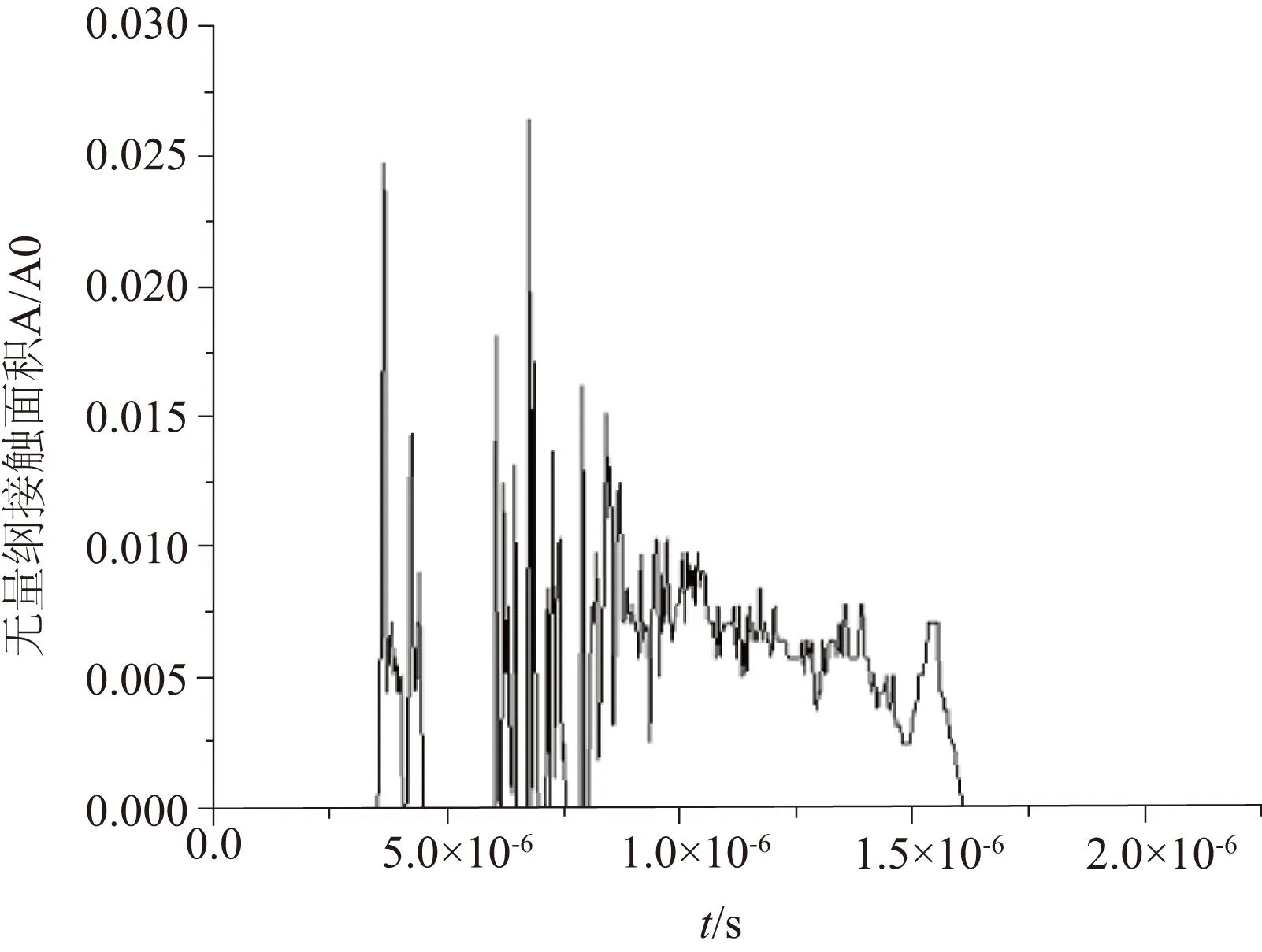

3.2无量纲接触面积的变化

图7显示了无量纲接触面积随时间的变化过程(A为真实接触面积,A0为名义接触面积)。可以看出,无量纲接触面积的变化与冲击接触力的变化相一致,说明了冲击接触力与接触面积有直接的关系;整个接触分离过程,实际接触面积只占名义面积的极小一部分,这也与工程实际相符合。在加载初期还未接触,直到3.85μs时第1次发生接触,此时只有较高微凸体顶端接触,因而接触面积较小,随着载荷的不断加大,接触面积也随之迅速增大,到4μs达到第一次接触时的无量纲面积最大值(2.5%),随着接触力的变化,接触面积也随之产生变化;在加载阶段的无量纲接触面积最大在第2次冲击接触过程产生,最大值达到2.7%,由于弹性恢复力的作用使得悬臂梁带动接触体B与A进行多次接触,因而接触面积也不断发生变化,因为载荷的不断加大,更多的微凸体接入接触,塑形变形的产生也使得接触面积有所增加。在卸载阶段的载荷不断减小,但是仍然会有一部分接触体发生间断的接触,因此接触面积会发生波动,直到16.35μs时完全分离。

图7 无量纲接触面积与时间的变化曲线

4结语

1) 充分考虑重复接触过程中由于材料变形和粘着分离后接触表面的变化,以及微悬臂梁反弹力影响等,建立了一理想平面基底与微悬臂梁粗糙面间的动态接触模型,并得到其应力应变适时的变化情况。

2) 由于微悬臂梁的弹性恢复及接触体的弹塑性变形影响,微悬臂梁粗糙面与平面基底的撞击过程实际上是一个复杂的多次弹塑性撞击过程,一般存在2个以上的明显撞击区,每个撞击区包含了形式多样的复杂的次生撞击过程。

3) 无量纲接触面积的变化与冲击接触力的变化相一致,真实接触面积只占名义面积的一小部分,最大只占名义接触面积的2.7%。

参考文献:

[1] ZHANG XiangJun, et a1. Investigation on the surface adhesion work and its effect on micro friction[J]. Key Engineering Materials, 2006, 315-316: 784-787.

[2] 温诗铸. 微观摩擦学[M]. 北京: 清华大学出版社, 1998.

[3] YANG ZhuoQing, DING GuiFu, CAI HaoGang, et al. Finite element dynamic analysis of Micro-spring in MEMS inertia switch[J]. Journal of Mechanical Strength, 2008, 30(4): 586-689.

[4] 朱斌, 杨卓青, 陈文国,等. 一种新型三维多方向敏感的非硅微机械惯性开关[J]. 振动与冲击, 2013, 32(5): 104-107, 118.

[5] ZHAO Jian, JIA Jian-yuan, ZHANG Wen-bo, WANG Hong-xi. Nonlinear Dynamic Characteristics Analysis and Design of a MEMS Inertial Sensing Device[J]. Nanotechnology and Precision Engineering, 2006, 4(4): 314-319.

[6] Benjamin E. Gaddy, Angus I. Kingon, Douglas L. Irving. Effects of alloying and local order in AuNi contacts for Ohmic radio frequency micro electro mechanical systems switches via multi-scale simulation[J]. Journal of Applied Physics, 113, 253510(2013), 1-9.

[7] 刘媛,张向军. 纳米级动态粘着接触的有限元模型与仿真[J]. 计算机仿真,2009, 4: 116-119.

[8] Zhuoqing Yang, Guifu Ding, Hong Wang, et al. Modeling, Simulation and Characterization of a Micromachined Acceleration Switch with Anti-Stiction Raised Strips on the Substrate[J]. IEEE TRANSACTIONS ON COMPONENTS, PACKAGING AND MANUFACTURING TECHNOLOGY, 2011, 8(1): 1195-1204.

[9] Chen L, Lee H., Guo Z. J., McGruer N. E., Gilbert K. W., Mall S., Leedy K. D. and Adams G. G. Contact resistance study of noble metals and alloy films using a scanning probe microscope test station[J]. Appl. Phys., 2007, 102: 074910.

[10] Chen L, McGruer N. E., Adams G. G., and Du Y. Separation modes in microcontacts identified by the rate dependence of the pull-off force[J]. Appl. Phys. Lett. 2008, 93, 053503.

[11] PRASANTA S, NILOY G. Finite element contact analysis of fractal surfaces [J]. Journal of Physics D: Applied Physics, 2007, 40:4245-4252.

[12] 机械工程材料性能数据手册编委会. 机械工程材料数据手册[M]. 北京:机械工业出版社,1994.

[13] CHEN L, LEE H, GUO Z J and MCGRUER N E, et al. Contact resistance study of noble metals and alloy films using a scanning probe microscope test station[J]. Journal of applied physics, 2007, 102(7): 1-7.

[14] TABIEI A, ROMIL T. A nonlinear higher order shear deformation shell element for dynamic explicit analysis: Part I. Formulation and finite element equations[J]. Finite Elements in Analysis and Design, 2000, 36: 17-37.

欢迎投稿欢迎刊登广告欢迎订阅

Dynamic Analysis of Contact-separation Between Substrate and Micro-cantilever

GAO Hui-kai, HUANG Jian-meng

(School of Mechanical Engineering and Automation, Fuzhou University, Fuzhou 350108, China)

Abstract:The contact between substrate and micro-cantilever is simplified as an ideal flat substrate contact with a micro-cantilever rough surface. In consideration of the micro-cantilever elastic recovery, plastic deformation of the contact body and adhesive interaction of asperities, micro-cantilever with the substrate contact-separation dynamic analysis is made by the use of finite element software ABAQUS. The results show that the impact process is actually a complex multiple elastic-plastic impact process, generally, there are two or more obviously impact areas, a variety of complex secondary impact processes exist in each impact area and the impact force is much bigger than static contact force, so the effect is very serious. It lays the foundation for further researching on the friction wear of the substance.

Keywords:micro-cantilever; elastic-plastic deformation; fractal rough surface; contact-separation

收稿日期:2014-11-25

中图分类号:TH117.1

文献标志码:B

文章编号:1671-5276(2015)03-0134-05

作者简介:高会凯(1989-),男,山西高平人,硕士研究生,研究方向:摩擦学。