气隙式膜蒸馏处理模拟放射性废水

2015-12-25喻翠云肖德涛

金 畅,喻翠云,肖德涛,冯 旭,李 超

南华大学 核科学技术学院,湖南 衡阳 421001

随着我国社会经济的发展,能源日益紧缺,开发核电这一清洁能源也成为一种必然趋势。核电站在为我们提供宝贵能源的同时也会产生一部分放射性废水,对周围环境产生污染。目前我国核工业对放射性废水处理的传统手段是“絮凝沉淀-蒸发-离子交换”,该工艺技术成熟,但存在操作繁杂、能耗较高、二次污染严重以及去污效果不佳等缺点,随着国家对放射性废水处理排放标准的提高,该工艺已不能满足实际处理要求[1]。

膜分离技术是借助选择透过性的薄膜,以压力差、温度差、电位差等为动力,对废液实现膜分离的技术,该技术具有物料无相变、设备简单、操作方便和适应性强等特点,要求的能耗相对较低,处理效果显著且稳定,膜清洗废水处理也比较简单,在核工业废水处理领域应用前景广泛[2]。

膜蒸馏技术是借助疏水性分离膜只允许水蒸气等易挥发组分通过膜孔的特点,以膜两侧温度不同而产生的蒸汽压力差为驱动力,实现对不易挥发放射性组分的净化分离[3]。因此膜蒸馏技术具有不需絮凝剂等化学添加剂、常压操作、净化效果优异等优点。根据膜蒸馏方式不同,膜蒸馏技术又分为直接接触式膜蒸馏、气隙式膜蒸馏、减压式膜蒸馏以及气扫式膜蒸馏等方式[4]。目 前,Zakrzewska-Trznadel等[5]采 用直接接触式膜蒸馏技术处理放射性废水已经进入中试阶段,而我国在膜蒸馏处理放射性废水领域开展的研究较少。

核电站、乏燃料后处理厂等核设施排出的放射性废水中,Sr元 素(90Sr、89Sr、91Sr)和Co元 素(60Co、58Co)占有较大份额,其中90Sr的半衰期为28.6a,而60Co半衰期为5.27a,且是γ放射性的高毒性核素,二者均对环境影响较大,处理也较为困难[6-7]。本工作拟采用自制气隙式膜蒸馏装置,选用Sr、Co元素为代表,通过冷实验研究膜蒸馏对Sr2+、Co2+的净化效果以及料液温度和料液流速对膜通量的影响。

1 膜蒸馏分离原理与参数

1.1 膜蒸馏分离原理

气隙式膜蒸馏分离原理如图1所示,膜蒸馏技术借助疏水性微孔膜只允许水蒸气等易挥发组分通过膜孔的特点,在膜的两侧保持30℃以上的温差,热侧料液中水蒸气在膜冷热两侧的蒸汽压力差的驱动下,通过疏水性微孔膜,遇到膜冷测空气间隙的冷空气,在冷壁上凝结成液态水,即为馏出液,而料液中不易挥发性放射性离子被截留,实现对放射性废水的净化处理[8]。

图1 气隙式膜蒸馏原理示意图Fig.1 Principle diagram of air gap membrane distillation

1.2 膜蒸馏过程性能参数

1.2.1 膜通量 在膜蒸馏过程中,膜通量是重要的性能指标之一,其定义为单位时间内通过单位膜面积的馏出液质量或体积。影响膜通量的因素有膜两侧温度差、料液浓度、流动状态、膜结构等。膜通量的计算公式如式(1)[9]:

式中:J为膜蒸馏的膜通量,kg/(m2·h);m为一定时间内馏出液质量,kg;t为收集馏出液的时间,h;S为膜的有效面积,m2。

1.2.2 截留率及去污系数 膜蒸馏另一个重要的性能指标是对放射性离子的去除效果,通常用截留率或者去污系数(DF)表征。截留率计算公式如式(2)。

去污系数(DF)按式(3)计算。

式中:R为离子截留率;ρF为原料液中离子质量浓度,μg/L;ρP为馏出液离子质量浓度,μg/L[10]。

2 实验部分

2.1 实验装置

实验采用自制膜蒸馏装置,示意图示于图2。自制膜蒸馏装置采用“空气间隙式”膜蒸馏。在料液循环管路中,膜蒸馏装置使用恒温水浴锅对料液进行恒温加热,温度调节精度±1℃。料液加热后经可调速磁流泵输入热腔室中,料液输送管路有转子流量计监测料液流量。料液流入热腔室后,经分液装置分液后,料液以30°角冲刷膜组件,料液中水蒸气通过疏水性微孔膜到达空气间隙中,遇冷空气及冷腔室冷壁凝结成馏出液流出气隙腔室,馏残液流回料液罐中。而在冷却液循环管路中,自制膜蒸馏装置使用磁流泵将冷却液从容积为60L的冷却液罐中输送至膜腔室的冷腔中,通过冷腔室与气隙之间的不锈钢冷壁传热,对气隙腔中空气进行降温。冷却液吸收不锈钢冷壁传导的气隙中水蒸气液化释放的热量后,流回冷却液罐中。

2.2 试剂及仪器

SrCl2·6H2O,分析纯,天津市光复精细化工研究所;CoCl2·6H2O、NaCl和CaCl2·2H2O,分析纯,天津市天力化学试剂有限公司;1mol/L稀盐酸,自制。膜蒸馏所采用的膜为密理博公司的疏水性微孔膜,材质为聚四氟乙烯,孔径0.45μm,膜厚120μm,开孔率80%,膜直径142mm。

JY1201型电子天平,精度0.1g,上海浦春计量仪器有限公司;DDS-307型电导率仪,上海雷石公司;300X型ICP-MS,美国PE公司。

图2 膜蒸馏装置示意图Fig.2 Schematic diagram of air gap membrane distillation experimental device

2.3 实验装置有效性验证

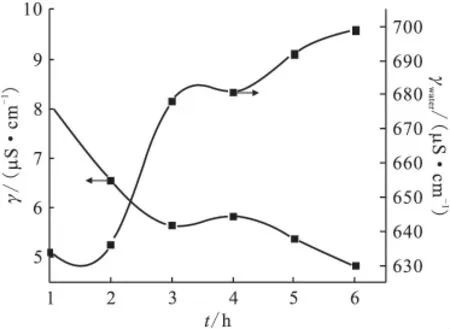

为验证装置有效性,本实验采用自来水为料液,以电导率反映膜蒸馏装置有效性。原水电导率628μS/cm,连续运行6h,每隔1h测量一次自来水料液电导率(γwater)以及馏出液电导率(γ),结果示于图3。由图3可知:随着时间增加,自来水经过膜蒸馏产生的馏出液电导率由8.10μS/cm降低至4.83μS/cm,电导率所反映的去除率达到99.2%以上。因此膜蒸馏装置对于自来水中的离子具有较好的净化效果。

图3 自来水膜蒸馏电导率变化Fig.3 Conductivity changes of the top water distillate

3 结果与讨论

3.1 膜蒸馏净化效果

3.1.1 膜蒸馏对Sr2+料液的净化效果以Sr2+质量浓度为1g/L的SrCl2溶液为料液,在料液恒温75℃、料液流速7.0L/min情况下,膜蒸馏装置连续运行,用电子天平在线测量馏出液质量,每隔1h收集馏出液,测量馏出液的电导率和Sr2+浓度(ρ(Sr2+)),结果示于图4。由图4可知,最初检测馏出液Sr2+质量浓度为9.2μg/L,随着运行时间的增加,Sr2+浓度下降,最后趋于3μg/L左右。这是由于随着膜蒸馏连续运行,膜上存在的裂缝等空隙被堵塞以及膜界面与流体之间的边界层变薄,浓度极化现象改善,使膜的截留率提高。膜蒸馏在处理1g/L Sr2+模拟放射性废液时,对Sr2+截留率保持在99.999%以上,DF值均在105以上,净化效果较好。

图4 1g/L Sr2+溶液馏出液浓度及DF变化Fig.4 Concentration and decontamination factor of feed liquid with 1g/L SrCl2

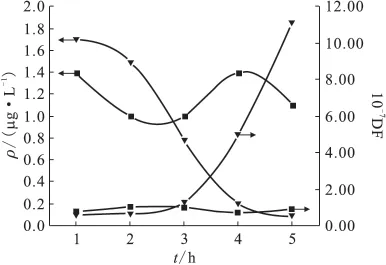

3.1.2 膜蒸馏对Sr2+和Co2+混合料液的净化效果 用CoCl2·6H2O、SrCl2·6H2O、NaCl和CaCl2·2H2O配制含Co2+、Sr2+、Na+、Ca2+四种离子质量浓度均为10g/L的混合料液5L,用稀盐酸调节pH≈5。在料液恒温75℃,料液流速7.0L/min条件下,膜蒸馏装置连续运行,用电子天平在线测量馏出液质量,每隔1h收集馏出液,测量馏出液中Co2+和Sr2+的浓度,结果示于图5。由图5可知:膜蒸馏处理离子质量浓度均为10g/L的Co2+、Sr2+、Na+、Ca2+四种离子混合料液时,随着膜蒸馏运行,馏出液中Co2+质量浓度从1.7μg/L下降至0.09μg/L,Sr2+质量浓度维持在1.0~1.5μg/L,Sr2+、Co2+截留率均达到100%左右,Sr2+的DF值达到1×106,Co2+的DF值达到1×107,到料液罐液面低至料液泵无法吸取料液为止,料液罐以及管道、腔室内残存料液共921mL,至此料液浓缩比为5.43,但实际上浓缩比远大于此值。膜蒸馏对离子质量浓度均为10g/L的Co2+、Sr2+、Na+、Ca2+四种离子混合料液去除效果优于对1g/L Sr2+料液处理效果,这是由于膜蒸馏所采用的疏水性微孔膜上存在缺陷,会有个别孔径较大以及有裂纹存在等问题,高浓度的料液中或膜蒸馏长时间运行中,离子基团等大颗粒粒子在膜蒸馏运行过程中会更大概率地堵塞膜上的裂纹等缺陷,提高膜蒸馏净化效果。

图5 10g/L Co2+、Sr2+、Na+、Ca2+四种离子混合料液馏出液Co2+、Sr2+浓度及DF变化Fig.5 Concentration and decontamination factor of Co2+,Sr2+in distillate comes from the mixed feed with 10g/L Co2+,Sr2+,Na+,Ca2+,respectively

3.2 膜蒸馏通量

3.2.1 热侧温度对膜通量的影响 在冷却液温度(θ1)28℃、料液流速(v)7L/min、料液Sr2+质量浓度1g/L时,研究不同料液温度(θ2)对膜通量的影响,结果示于图6。由图6可知,在冷却液温度以及料液流速一定时,料液温度升高,膜通量也升高。在料液温度75℃时,膜通量达到4.15kg/(m2·h)。这是因为料液温度增加,膜热侧水蒸气分压升高,膜蒸馏传质动力增大,膜通量也会增大。但考虑到膜材料使用寿命以及能耗,料液温度不能无限提高。

图6 料液温度对膜通量影响Fig.6 Influence of feed liquid temperatureto the membrane flux

图7 料液温度、料液流速对膜通量的影响Fig.7 Influence of the temperature and flow rate of feed to the membrane flux

3.2.2 料液流速对膜通量的影响 在冷却液温度28℃、料液Sr2+质量浓度1g/L时,料液分别恒温55、60、65、70、75℃,测量料液流速2、3、4、5、6、7L/min时膜通量变化,结果示于图7。由图7可知,在料液温度恒定时,料液流速增加,膜通量有一定增加,膜通量的增加趋势小于升高料液温度产生的膜通量增加。这是由于在料液流速较低时,膜表面浓度极化以及温度极化现象较严重,增加料液流速,可以减弱膜表面的浓度极化以及温度极化现象,使膜表面的极化层变薄,增加膜通量。

3.2.3 料液浓度对膜通量的影响 在料液流速均为7L/min、冷却液温度恒温28℃情况下,利用膜蒸馏装置对Co2+、Sr2+、Na+、Ca2+四种离子质量浓度均为10g/L的混合料液以及1g/L Sr2+料液进行处理,在装置稳定后,连续6h监测膜蒸馏装置处理这两种料液的膜通量对比,结果示于图8。从图8中可以看出,1g/L Sr2+料液的膜通量维持在4.15kg/(m2·h)左右,而相同运行条件下膜蒸馏装置对四种离子混合料液的膜通量下降到3.88kg/(m2·h)左右,并且二者均有随运行时间增长略微下降的趋势。这是由于料液离子浓度提高,水蒸气饱和蒸汽压下降,膜蒸馏传质动力下降,膜蒸馏通量随之降低。随着运行时间增长,料液浓度有一定增加,膜污染等因素也存在,这些都对膜通量有一定影响。

图8 Co2+、Sr2+、Na+、Ca2+四种离子混合料液与1g/L Sr2+料液膜通量对比Fig.8 Comparison of the membrane flux between the feed with 1g/L Sr2+and the mixed feed with Co2+,Sr2+,Na+,Ca2+

4 结 论

(1)利用膜蒸馏技术处理含Sr2+模拟放射性废水,单级膜蒸馏就可以对Sr2+实现截留率99.999%以上,DF值均在105以上。膜蒸馏处理离子质量浓度均为10g/L的Co2+、Sr2+、Na+、Ca2+四种离子混合料时,Sr2+、Co2+截留率均接近100%,Sr2+的DF值达到1×106,Co2+的DF值达到1×107。膜蒸馏操作简单,净化效果尤其在处理较高盐分放射性废液时,比“絮凝沉淀-蒸发-离子交换”工艺以及微滤、超滤、纳滤等技术具有显著的优势。

(2)提高料液温度和流速可以有效提高膜蒸馏的膜通量,在料液温度75℃、流速7L/min、冷却液28℃,膜蒸馏处理1g/L的Sr2+模拟放射性废液膜通量可以达到4.15kg/(m2·h);膜蒸馏处理离子质量浓度均为10g/L的Co2+、Sr2+、Na+、Ca2+四种离子混合料液的膜通量也达到3.88kg/(m2·h)。膜蒸馏技术对于放射性废水处理,具有广阔的发展空间和应用前景。

[1]杨庆,侯立安,王佑军.中低放水平放射性废水处理技术研究进展[J].环境科学与管理,2007,9(27):103-117.

[2]高永,顾平,陈卫文.膜技术处理低浓度放射性废水研究的进展[J].核科学与工程,2003,23(2):173-177.

[3]吕晓龙.膜蒸馏过程探讨[J].膜科学与技术,2010,3(30):11-19.

[4]闫建民.膜蒸馏传递机理及膜组件优化[D].北京:北京工业大学,2000.

[5]Zakrzewska-Trznadel G,Harasimowicz M,Chmielewski A G.Membrane processes in nuclear technology application for liquid radioactive waste treatment[J].Sep Purif Technol,2001,22-23:617-625.

[6]欧阳俊杰,陈跃.大亚湾核电站1994—2002年放射性流出物监测报告[J].辐射防护,2004,24(3-4):162-172.

[7]王建龙,刘海洋.放射性废水的膜技术处理研究进展[J].环境科学学报,2013,32(10):2639-2656.

[8]田瑞,李嵩,杨晓宏.高通量空气隙膜蒸馏系统的实验研究[J].清华大学学报,2007,47(11):30-36.

[9]周书葵,娄涛,庞朝晖,等.放射性废水处理技术[M].北京:化学工业出版社,2011.

[10]刘茉娥等.膜分离技术及其应用手册[M].北京:化学工业出版社,2001.