乳状液膜分离过程中的结构演变

2015-12-24胡耀强鲍文何飞刘婷婷

胡耀强,鲍文,何飞,刘婷婷

(陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075)

乳状液膜(ELM)技术自1968 年由黎念之博士发明以来[1],已成功的应用于金属离子[2]、碳氢化合物[3]、有机酸及苯酚[4-5]以及污水处理等各个工业领域中物质的分离[6-7]。研究主要集中在工艺中最佳操作参数的确定、分离传质模型的建立[8-9]、乳状液溶胀性[10-11]以及体系粘度和操作条件对内相粒径的影响[12-13],但对分离过程中的结构变化研究较少。

对ELM 分离过程中液膜结构的分析,将能直观的理解溶胀以及建立准确的传质模型,而不再借助大量假设。文献中对类似W/O/W 型结构的研究主要针对石油工业[12]、化妆品[13]、医药[14]以及食品[15]等行业中,而这些乳状液一般通过亲油和亲水两种表面活性剂所制备;而ELM 分离中只添加一种表面活性剂,它们之间有诸多不同;另外,文献的重点多集中在乳化剂分子结构的影响以及讨论在ELM 中的位置。

本文在成功分离H2S 的基础上[16],研究了分离过程的液膜结构变化。借助激光粒度仪、Zeta 电位仪、显微镜等手段分析了液膜内相粒径的变化,并通过建立数学表达式实现了各参数整体对内相粒径的整体表达。

1 实验部分

1.1 试剂与仪器

NaOH、Span 80 均为分析纯;乳化剂T152、T153、T154(多烯基丁二酰亚胺,HLB 值为3. 8 ~4.2)、煤油均为工业品。

GJ-3S 型数显高速搅拌机;JJ-1 精密增力电动搅拌器;Olympus BX51 光学显微镜;Kruss S3500 激光粒度仪;NPA151 Zeta 电位仪;RS600 旋转粘度计;K100C 表面张力仪。

1.2 实验方法

实验过程采用两步法。在考察内相粒径变化时,首先制备一般乳状液,即在数显高速搅拌机盛杯中加入已知量的乳化剂及煤油,搅拌使其低速溶解;然后缓慢倒入内相NaOH 溶液,快速搅拌,使其形成乳白色的油包水(W/O)型乳状液ELM;考察乳化剂的种类和加量、煤油的加量、载体加量、内相体积、搅拌速率及搅拌时间的影响。在考察ELM 在外相中的粒径分布时,将上述乳状液倒入一定量的外水相中进行低速搅拌,得到ELM 在外相中的分散;考察膜相体积、外相体积、搅拌速率与搅拌时间的影响。

2 结果与讨论

2.1 搅拌速度的影响

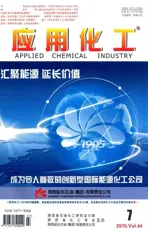

实验条件:内相为1.5%NaOH 水溶液,膜相为50 mL 煤油及0.2 g EDA,乳化剂T153 用量3.0%,乳化时间10 min,实验温度25 ℃,结果见图1。

图1 搅拌速度对内相粒径的影响Fig.1 Effect of stirring speed on the diameter of inner phase

由图1 可知,在各搅拌速率下,增加搅拌时间都能增加内相粒径,2 000 r/min 时最为明显,从20 μm增加到33 μm。在3 000 ~6 000 r/min 之间时,粒径变化较小。随着速率的增加,液滴粒径在减小,在2 000 r/min 时,内相粒径分布为20 ~35 μm;而3 000 r/min 时,粒径分布为7.5 ~10 μm;4 000 r/min时为3 ~7.5 μm;5 000 ~6 000 r/min 时,减小到2.5~5 μm。这是因为高的搅拌速度提供了更大的能量,致使内相的分散度更高。这表明减小乳状液粒径是体系能量增加的过程而非自发过程[3]。为了在实际分离实验中得到更高的分离效果,则需有大的传质面积,即在相同内相体积的情况下有较小的内相粒径,因此,后续实验选用搅拌速率6 000 r/min。

2.2 内相浓度的影响

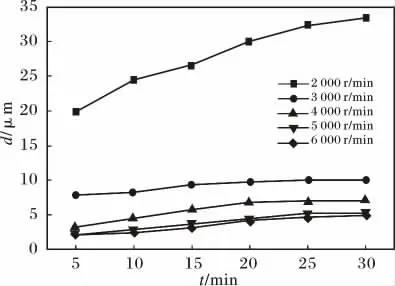

实验条件:内相NaOH 浓度0.5% ~8.0%,乳化剂T153 用量3. 0%,膜相为50 mL 煤油及0.2 g DEA,乳化条件6 000 r/min,10 min,温度25 ℃,结果见图2。

图2 NaOH 浓度对内相粒径的影响Fig.2 Effect of NaOH concentration on the diameter of inner phase

由图2 可知,内相浓度在0.5% ~2.0%区间变化时,内相粒径分布为2 ~5 μm;0 ~10 min 内增幅明显大于后续的;浓度>2.0%后,粒径在0 ~20 min内增加较快,之后保持稳定。这是因为部分乳化剂与内相反应消耗后影响了界面处的平衡,在渗透压和Marangoni 效应的作用下,液滴之间出现了合并,导致粒径增大[17]。为了保持内相粒径较小且稳定,不出现合并现象,同时保持在实际分离应用中有较高的分离速率,选择浓度1.0%。

2.3 乳化剂浓度的影响

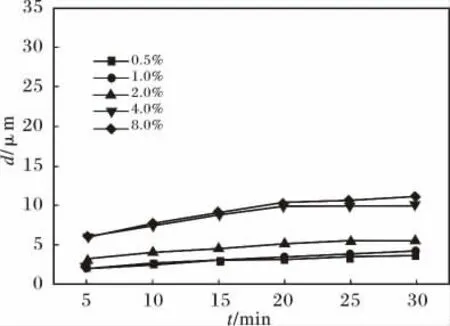

实验条件:乳化剂T153 浓度0.5% ~4%,内相中NaOH 浓 度1. 0%,膜 相50 mL 煤 油 溶 解0.2 g DEA,乳化条件6 000 r/min,10 min,实验温度25 ℃,结果见图3。

图3 T153 浓度对内相粒径的影响Fig.3 Effect of T153 concentration on the diameter of inner phase

由图3 可知,相同搅拌时间下,增加乳化剂浓度能减小内相粒径,在0.5% ~2.0%之间时尤为显著;之后,粒径保持恒定,处于2 ~5 μm 之间。这表明,在一定浓度区间内,增加乳化剂浓度,能减小膜相和内相之间的表面张力,同时能满足填补由于高速搅拌致使内相粒径减小而增加的界面面积的需要,提高了整个ELM 的稳定性;当增加到一定程度时,已实现了界面完全覆盖[5,7,18],此时粒径不再变化。因此,从满足实际工业需要,同时节省运行费用的角度出发,2.0%为最佳选择。

2.4 乳化剂类型的影响

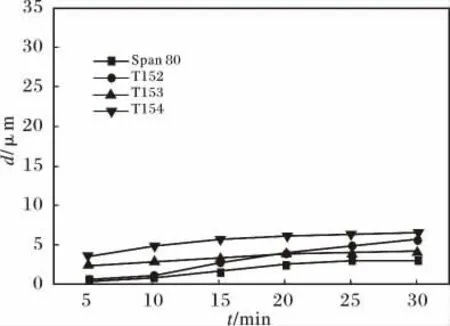

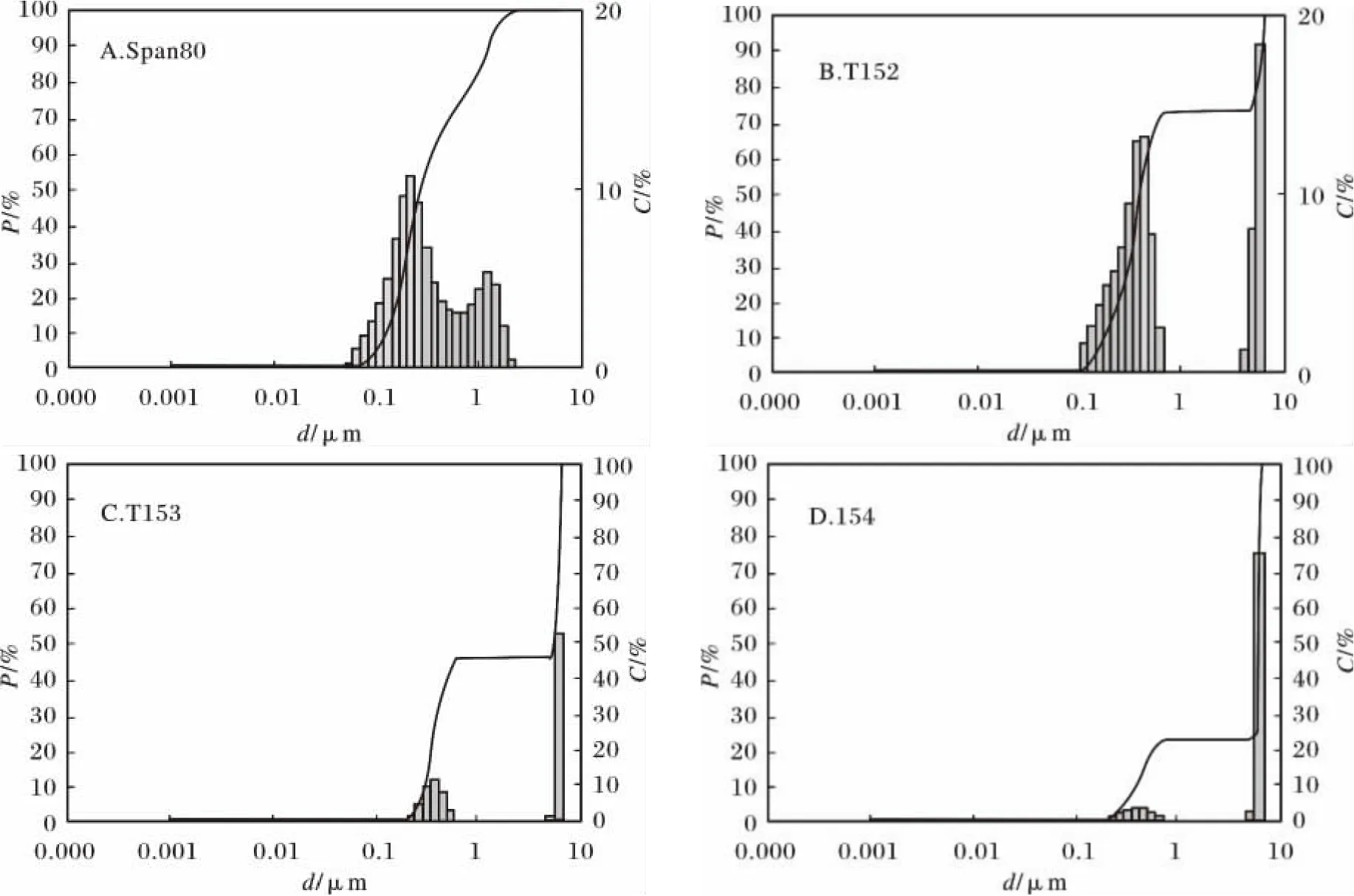

乳化剂种类:Span 80、T152、T153、T154,乳化剂浓度2.0%,内相NaOH 浓度1.0%,膜相为50 mL煤油及0.2 g DEA,乳化条件6 000 r/min,10 min,温度25 ℃,结果见图4。

图4 乳化剂种类对内相粒径分布的影响Fig.4 Effect of the type of emulsion on the diameter of inner phase

由图4 可知,不同乳化剂形成的液膜内相粒径之间差别较大;在考察的30 min 时间内,从大到小依次为:T154、T152、T153 及Span80;其中T154 形成的粒径达到6.71 μm。原因分析主要在于乳化剂分子量以及粘度的差异[19];四者中,Span80 的分子量最小,常温下粘度小于100 mPa·s,而其他三种乳化剂的粘度为280 ~380 mPa·s,因此其粒径最小;而T154 的粘度和分子量均最大,所以其粒径也最大。4 种乳化剂的亲水亲油平衡值(HLB)均在3.8~4.3 之间,乳化性能近似,其差别为非主要因素。

2.5 静止时间效应

实验条件:乳化剂T153 浓度2.0%,内相NaOH浓度1.0%,膜相50 mL 煤油及0.2 g DEA,乳化速率及时间6 000 r/min,10 min,温度25 ℃,各种乳化剂制备后放置24 h 后的粒径分布见图5。

图5 ELM 中内相粒径的时间影响Fig.5 Effect of time on the diameter of inner phase

由图5A 可知,Span 80 制备ELM 的内相粒径主要在0.1 ~2.0 μm,区间分布均匀;粒径<0.274 μm的占50%,<1.524 μm 的占95%;占比例最大的粒径为0.220 1,1.183 μm。对于T152(图5B),其粒径分布呈现在两个区域,0.348,5.75 μm 处,比例分别为12. 7% 和18% ,<0.415 μm 的 粒 径 占 到50%,<6.18 μm 的占90%。T153 和T154 制备的液膜内相粒径相似(图5C、5D);图5C 中粒径分布在0.2 ~0.578 μm 和5. 50 ~6. 54 μm 两 个 区 间 内,以6.54 μm粒径为主,比例为53. 08%;两个峰值为0.344,5. 99 μm。图5D 中粒径分布在0. 289 ~0.687 μm 和5.5 ~6.54 μm两个区间,后者比例为77.53%。以上显示,乳化剂分子量越大、粘度越大,制备的液膜内相粒径越大。

2.6 内相粒径与韦伯数的关系

在液液分散研究中,通过定义韦伯数(Webber number),可以将各参数与液滴粒径建立起对应关系[12-13]:

式中 We——韦伯数;

n——搅拌速度,r/min;

DTu——搅拌叶轮直径,m;

ρ——液滴密度,kg/m3;

σ——界面张力,N/m。

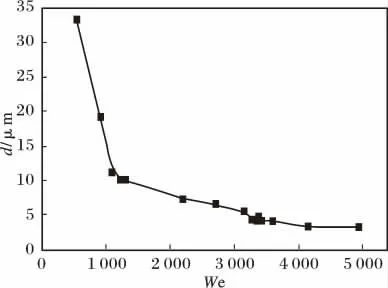

对于搅拌叶轮直径0.07 m,搅拌速度6 000 r/min,乳状液密度920 kg/m3,油水两相间表面张力为2.3 mN/m 的计算结果见图6。

图6 内相粒径同Webber 数的关系Fig.6 The relationship between the diameter of inner phase and Webber number

一个实验中,DTu和ρ 恒定,因此Webber 只与n和σ 相关。增加乳化剂浓度时,σ 逐渐减小,Webber 数增加,此时液滴粒径将减小;当浓度增加到一定时,两相间表面张力不再变化,此时Webber 数只与n 相关;增加n 时将增加Webber 数,内相粒径将随之减小。以上分析和上述实验观测吻合良好,说明公式描述正确。借助公式可以预测内相粒径范围。

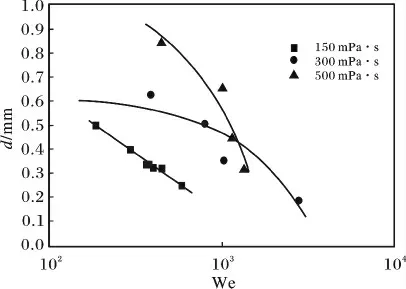

2.7 ELM 在外相中的粒径分布

100 mL 的ELM 被分散在700 mL 外相中来考察其粒径分布,结果见图7。实验条件为:温度25 ℃,ELM 粘度分别为150,300,500 mPa·s,搅拌叶轮直径0. 06 m,搅拌速度200 r/min,搅拌时间5 min。

图7 外相中ELM 粒径与Webber 数的关系Fig.7 The relationship between the diameters of ELM with the Webber number in external phase

3 结论

(1)研究了分离过程中ELM 的粒径变化。分别考察了内相浓度、表面活性剂浓度及类型、乳化速度、搅拌速度以及放置时间等因素对结构的影响。结果显示,液膜内相粒径均<33.25 μm,在外相中时分布在183 ~800 μm 之间;搅拌速度及表面活性剂类型对结构影响最大。搅拌速度从2 000 ~5 000 r/min时,液滴粒径从30 μm 减小到4 μm;继续增加时,粒径恒定在3 ~4 μm 之间;4 种表面活性剂按照Span 80、T152、T153 及T154 的顺序其内相粒径依次增加,放置24 h 后,上述排列不变,并均增大;增加浓度可以减少内相粒径。增加内相中NaOH 浓度,内相粒径将增大,>2.0%后更为明显。

(2)将搅拌速度、叶轮直径、液膜密度及界面张力定义为一个Webber 数(We =n2DTu3ρ/σ),可以建立其与液滴直径之间的函数关系,计算发现,两者之间线性关系良好。当ELM 粘度为150 mPa·s,其在外相中的粒径分布也能保持线性关系。

[1] Li N N,Somerset N J.Separating hydrocarbons with liquid membrane:US,3419794[P].1968-11-12.

[2] Kargari A,Kaghazchi T,Sohrabi M,et al.Batch extraction of gold(III)ions from aqueous solutions using emulsion liquid membrane via facilitated carrier transport[J].Journal of Membrane Science,2004,233(2):1-10.

[3] Lee S C.Comparison of extraction efficiencies of penicillin G at different W/O ratios in the emulsion liquid membrane systems with dilute polymer solutions[J].Journal of Membrane Science,2004,237(2):225-232.

[4] Eyal A M,Bressler E. Industrial separation of carboxylic and amino-acids by liquid membranes-applicability process considerations,and potential advantages[J]. Biotechnology Bioengineering,1993,41(3):287-295.

[5] Ng Y S,Jayakumar N S,Hashim M A.Performance evaluation of organic emulsion liquid membrane on phenol removal[J]. Journal of Hazardous Materials,2010,184(3):255-260.

[6] Othmana N,Mata H,Goto M. Separation of silver from photographic wastes by emulsion liquid membrane system[J]. Journal of Membrane Science,2006,282(1):171-177.

[7] Daas A,Hamdaoui O. Extraction of anionic dye from aqueous solutions by emulsion liquid membrane[J].Journal of Hazardous Materical,2010,178(3):973-981.

[8] Huang C R,Fan H F,Zhou D W.A closed-form solution for a mathematical model of emulsion liquid membrane[J]. Journal of Membrane Science,2009,339(5):233-238.

[9] Agarwal A K,Das C,De S.Modeling of extraction of dyes and their mixtures from aqueous solution using emulsion liquid membrane[J]. Journal of Membrane Science,2010,360(5):190-201.

[10]Yan J,Pal R.Osmotic swelling behavior of globules of W/O/W emulsion liquid membranes[J]. Journal of Membrane Science,2001,190(1):79-91.

[11]Yan J,Pal R.Effects of aqueous-phase acidity and salinity on isotonic swelling of W/O/W emulsion liquid membranes under agitation conditions[J]. Journal of Membrane Science,2004,244(6):193-203.

[12] Kishimoto S,Ikeda T,Kokugan T,et al. Effect of operating-conditions in liquid membrane separation on mean diameter of W/O emulsion drops[J].Kagaku Kogaku Ronbunshu,1985,11(5):616-619.

[13]Ohtake T,Hano T,Takagi K,et al.Effects of viscosity on drop diameter of W/O emulsion dispersed in a stirred tank[J].Journal of Chemical Engineering of Japan,1987,20(5):443-447.

[14]Fang H B,Zhang L,Lao L,et al. A study of thin liquid films as related to the stability of crude oil emulsions[J].Journal of Colloid and Interface Science,2001,238(1):177-182.

[15]Vasudevan T V,Naser M S. Some aspects of stability of multiple emulsions in personal cleansing systems[J].Journal of Colloid and Interface Science,2002,256(1):208-215.

[16]Hu Y Q,Zhang N S,Qu C T,et al.Removal of hydrogen sulphide from high salinity wastewater by emulsion liquid membrane[J]. Canadian Journal of Chemical Engineering,2012,90(1):120-125.

[17]Morais J M,Pedro R A,Burgess D J.Relationship between rheological properties and one-step W/O/W multiple emulsion formation[J]. Langmuir,2010,26(23):17874-17881.

[18] Lee S C,Hyun K S. Development of an emulsion liquid membrane system for separation of acetic acid from succinic[J]. Journal of Membrane Science,2010,350(2):333-339.

[19]Schmidts T,Dobler D,Nissing C.Influence of hydrophilic surfactants on the properties of multiple W/O/W emulsions[J].Journal of Colloid and Interface Science,2009,338(1):184-192.