单螺杆挤压机生产微量营养素强化大米成形工艺研究

2015-12-18李亚男陈正行

李亚男 王 韧, 周 星 陈正行,

(江南大学粮食发酵工艺与技术国家工程实验室1,无锡 214122)(江南大学食品学院2,无锡 214122)

单螺杆挤压机生产微量营养素强化大米成形工艺研究

李亚男1王 韧1,2周 星2陈正行1,2

(江南大学粮食发酵工艺与技术国家工程实验室1,无锡 214122)(江南大学食品学院2,无锡 214122)

本研究以产品成品率和维生素A保留率为指标,考察了套筒温度、螺杆转速、物料水分含量和乳化剂(单甘酯)用量对微量营养素强化大米单螺杆挤压生产成形品质的影响。试验结果表明:产品成品率与淀粉糊化度密切相关,淀粉糊化度过高或者过低均不利于挤压成形;随着淀粉糊化度的增大,强化大米产品的维生素A保留率总体呈现降低趋势;通过正交试验,确定了微量营养素强化大米单螺杆挤压生产的最佳工艺条件为:套筒温度20℃、物料水分质量分数36%、螺杆转速100 r/min、单甘酯用量0.6%(w/w);在此条件下,产品成品率和维生素A保留率分别为93.5%和88.0%。本研究为碎米的综合利用以及主食营养强化提供了一条合理简便的途径。

强化大米 微量营养素 挤压 糊化度

大米是我国人民的主食和重要的营养来源。但是稻米加工企业为了迎合消费者对感官的要求,普遍采用“多道碾白+抛光”的加工工艺,加工精度越高,大米中的微量营养素(维生素、钾、铁、钙等)流失越多,严重影响了大米的营养价值[1],这是营养学界常说的“白米饭白吃饭”的依据,也是以淀粉类食物为主食的居民易患微量营养素缺乏症的主要原因。我国第三次营养调查结果显示,我国人民人均维生素A、维生素B1、维生素B2、钙、铁、锌等微量营养素的摄入量均存在明显不足。

稻米是保障我国粮食安全的主要粮食品种,年产量已超2亿t。然而,我国稻米加工业的主要副产品—碎米,年产量达4 000万t以上,目前尚未得到充分的开发利用。微量营养素强化大米挤压生产技术不仅可以为低值的碎米提供一条绿色的深加工途径,而且还具有工艺简单、产品储藏稳定性好、可塑性强等特点,因此成为近年来的研究热点[2-7]。但是目前的研究主要集中在双螺杆挤压机上,较少采用单螺杆挤压机。与双螺杆挤压机相比,单螺杆挤压机具有结构简单、价格低廉、生产效率高等特点[8]。本研究以碎米和脂溶性维生素A为原材料,旨在优化微量营养素强化大米单螺杆挤压生产的成形工艺条件,从而为我国微量营养素强化大米的生产提供参考。

1 材料与方法

1.1 材料与试剂

米粉:市售,除杂后使用粉碎机对其进行粉碎,得到试验用米粉原料(化学成分组成如表1所示),粉碎机的筛网为200目;维生素A醋酸酯(Type 250 CWS/A):罗氏(上海)维生素有限公司;单硬脂酸甘油酯(单甘酯):上海恒信化学试剂有限公司;TaKa淀粉酶:美国Sigma-aldrich公司。

表1 原料米粉的化学成分组成/%

1.2 仪器与设备

PSPH-80型单螺杆挤压机:无锡中亚粮机厂制造,处理量为80~120 kg/h,机筒直径为80 mm,长径比为10.5∶1,机筒配有夹套,可通入蒸汽或冷却水进行加热或冷却处理,并通过热电偶温度计进行温度测量;模头:自主设计,模孔为4.5 mm×1.2 mm(长轴×短轴)的椭圆形孔,模孔数为8个,总开口面积为33.93 mm2,平均分布在模板直径为5.6 cm的圆上;XHF-1高速分散器:上海金达生化仪器厂;SM50面粉搅拌机:新麦机械(无锡)有限公司;JSFD-2分级筛:上海嘉定粮油检测仪器厂;FW80型微型高速万能试样粉碎机:天津市泰斯特仪器有限公司。

1.3 试验方法

1.3.1 微量营养素强化大米的生产工艺

如图1所示,原材料经混合、调质后进料挤压,挤压过程中切刀转速固定为570 r/min;将收集到的挤出物放置在45℃的鼓风干燥箱内干燥24 h,再使用分级筛对其进行筛选,筛除偏小的碎米颗粒和粘连的结块米,即可得到微量营养素强化大米成品。

图1 微量营养素强化大米的生产工艺流程

1.3.2 单因素试验

在单因素试验中,固定物料水分质量分数为36%、螺杆转速为100 r/min、单甘酯用量为0.5%,考察不同套筒温度对挤压成形工艺的影响;固定套筒温度为20℃、物料水分质量分数为36%、单甘酯用量为0.5%,考察不同螺杆转速对挤压成形工艺的影响;固定套筒温度为20℃、螺杆转速为100 r/min、单甘酯用量为0.5%,考察不同物料水分含量对挤压成形工艺的影响;固定套筒温度为20℃、螺杆转速为100 r/min、物料水分质量分数为36%,考察不同乳化剂用量对挤压成形工艺的影响;评价指标包括产品糊化度、成品率和维生素A保留率。

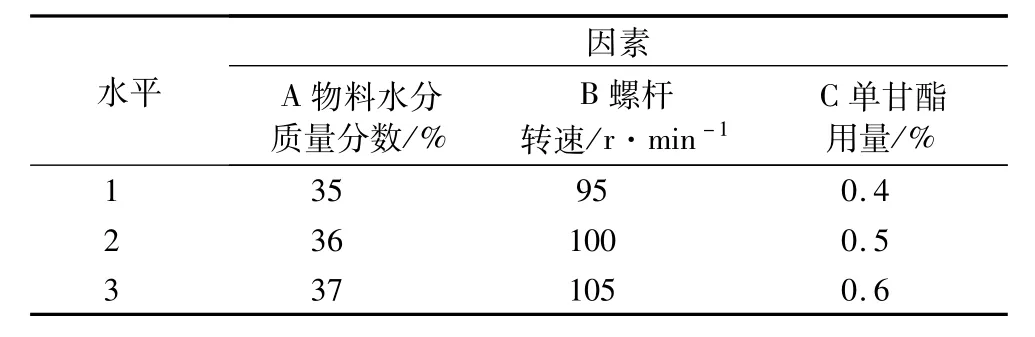

1.3.3 正交试验

在单因素试验的基础上,选取螺杆转速、物料水分含量和单甘酯用量3个主要影响因素,设计正交试验。表2是正交试验的因素水平安排表。

表2 挤压成形工艺正交试验因素水平安排表

1.4 分析方法

1.4.1 产品成品率的测定

参照 GB/T 5503—2009《粮油检验 碎米检验法》,并针对本研究中挤压成形大米易粘连结块并且碎米多为片状的实际情况,以长筛替代圆孔筛,确定了产品成品率的测定方法:准确称量干燥后的待筛选强化大米样品并记录其质量M;将2.5、2.4、2.0、1.8 mm的4种长筛从上往下依次叠好,加入样品后将其固定在分级筛上筛选3 min;筛选完毕后,以留存在2.5 mm长筛上的大米样品作为结块米,以通过2.0 mm长筛后留存在1.8 mm长筛上的碎粒作为大碎米,以通过1.8 mm长筛的碎粒作为小碎米;使用天平准确称量结块米和碎米的总质量m;产品成品率可以根据下式进行计算:

1.4.2 淀粉糊化度的测定

淀粉糊化度的测定采用TaKa淀粉酶法[9]。

1.4.3 维生素A的测定

维生素A的测定采用紫外分光光度法[10]。

1.4.4 数据分析

数据分析采用Origin8.0软件中的单因素方差分析(ANOVA),并按照 Duncan's法进行检验(P<0.05)。

2 结果与分析

2.1 单因素试验

2.1.1 套筒温度对挤压成形工艺的影响

套筒温度是影响米粉挤压成形的一个关键参数,由图2可见,随着套筒温度的升高,产品的淀粉糊化度逐渐升高,而成品率则逐渐下降。挤压成形过程中,物料中的淀粉颗粒在高温、高压、高剪切力的作用下吸水受热膨胀,直链淀粉向颗粒外扩散,随着时间的延长,淀粉分子间的氢键断裂,原来的有序结构遭到破坏,呈现出松散无序结构,即发生糊化。套筒温度的升高有利于物料温度的上升,从而促进淀粉糊化[11]。但是淀粉糊化度增加,却使挤出物的黏性增大,造成物料在切割过程中容易发生米粒粘连的现象,结块米的数量增加,产品成品率降低。从表3可以发现,当套筒温度低于40℃时,产品的维生素A保留率基本维持不变;随着套筒温度的升高,维生素A保留率呈现出明显降低的趋势。综合考虑,套筒温度选择为20℃。

图2 套筒温度对微量营养素强化大米产品成品率及淀粉糊化度的影响

表3 套筒温度对维生素A保留率的影响

2.1.2 螺杆转速对挤压成形工艺的影响

由图3可见,随着螺杆转速的加快,产品的淀粉糊化度逐渐升高,而成品率则逐渐下降。螺杆转速是挤压成形工艺中极为重要的一个参数,随着螺杆转速的加快,物料受到的剪切力增大,与机筒之间的摩擦生热也随之增加,可以有效促进淀粉糊化;但是提高螺杆转速同时也会缩短物料在机筒内的滞留时间,从而降低淀粉的糊化度。因此,在不同的挤压条件下,研究者们可以得出完全不同的结论。安红周[12]在使用单螺杆挤压机制备复合营养方便米的研究中发现:当进料量固定不变时,含水34%(w/w)的物料在较低的套筒温度条件下(60℃)受剪切应力的影响较小,所以螺杆转速的提高导致淀粉糊化度下降。Cai等[13]使用双螺杆挤压机研究挤压对小麦淀粉糊化度的影响时发现:虽然螺杆转速的提高缩短了物料的滞留时间,但是由于低水分物料(25%,w/w)的黏度较高,导致挤压过程中剪切应力的大幅度增加,因此淀粉的糊化度反而呈上升趋势。在本研究中,淀粉糊化度与螺杆转速呈显著正相关,这主要是因为:套筒温度被固定在20℃,因此物料在机筒内的滞留时间对淀粉糊化度的影响不大,螺杆的剪切强度也就成为影响淀粉糊化度的主要因素。由表4可见,随着螺杆转速的加快,产品的维生素A保留率总体呈下降趋势。这主要是因为螺杆转速的提高使物料受到的剪切力增大,与机筒之间的摩擦生热也随之增加,从而造成更多的维生素A醋酸酯被破坏。综合考虑,螺杆转速选择为 100 r/min。

图3 螺杆转速对微量营养素强化大米产品成品率及淀粉糊化度的影响

表4 螺杆转速对维生素A保留率的影响

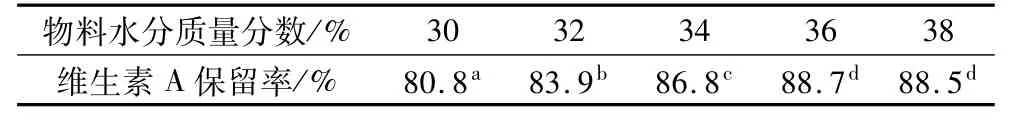

2.1.3 物料水分含量对挤压成形工艺的影响

由图4可见,随着物料水分含量的升高,产品的淀粉糊化度逐渐降低,但是成品率却呈现出先升后降的趋势,峰值出现在水分质量分数36%处。淀粉能够在低水分条件下发生糊化是挤压技术最重要的特征之一,挤压过程中淀粉的糊化有别于传统蒸煮过程中的淀粉糊化,淀粉颗粒在挤压机内的糊化不仅受到水分、温度、处理时间的影响,而且还受到挤压剪切力和压力的共同作用[14]。物料水分质量分数增加,一方面会导致物料与机筒、螺杆之间的摩擦生热降低,剪切应力下降,从而淀粉糊化度降低;但是另一方面,高水分含量可以提高物料的传热性能,尤其是当套筒温度较高时,能够使物料在机筒内得到充分的混合与加热,从而促进淀粉糊化。因此,在不同的挤压条件下得出的结论也不同。Iwe等[15]在使用单螺杆挤压机处理红薯粉与大豆粉的混合物时(挤压机温度设定为100℃、物料水分质量分数18%~30%)发现,降低水分含量能够提高淀粉糊化度。然而,Lee等[16]使用双螺杆挤压机处理玉米粉,挤压机温度设定为70~110℃,结果显示:水分质量分数为53%的原料,其挤出物的淀粉糊化度要明显高于水分质量分数42%的原料。在本研究中,由于套筒温度被固定在20℃,所以水分在挤压成形过程中主要起到增塑剂和润滑剂的作用,增加水分含量必然会导致淀粉糊化度降低。然而当物料水分质量分数过高时(>36%),挤出物的糊化度过低,物料柔软松散,在切割过程中容易碎裂或受力变形生成片状颗粒(筛选过程中易被当作大碎米筛出),碎米数量增多,同样会降低产品成品率,而且糊化度过低的强化大米产品色泽发白、表面粗糙。由表5可见,随着物料水分含量的增加,产品的维生素A保留率呈现出先上升后稳定的趋势。综合考虑,物料水分质量分数选择为36%。

图4 物料水分含量对微量营养素强化大米产品成品率及淀粉糊化度的影响

表5 物料水分含量对维生素A保留率的影响

2.1.4 乳化剂用量对挤压成形工艺的影响

乳化剂的添加能够对挤压产品的质量以及成形工艺产生显著的影响。一方面,乳化剂能与直链淀粉结合生成复合物,从而防止储藏过程中淀粉回生;另一方面,乳化剂在挤压成形过程中能够起到润滑作用,降低物料黏度,从而有利于产品成形和分散,提高产品成品率及外观品质。本研究选用了在方便米饭和面制品生产中普遍使用的食品乳化剂—单甘酯,图5给出了单甘酯用量对微量营养素强化大米产品成品率及淀粉糊化度的影响,从中可以发现,随着单甘酯用量的增加,强化大米产品的淀粉糊化度开始呈明显下降趋势,但是当单甘酯用量高于0.5%以后,淀粉糊化度无显著变化;产品成品率的增加趋势与之相似,开始明显得到提高,至0.5%后无显著变化。可见,在一定用量范围内,单甘酯的添加能有效改善物料的流动性,减小挤压过程中的摩擦生热,降低淀粉糊化度,从而提高产品成品率。但是,当单甘酯的用量超出一定范围后,继续增加其用量并不能获得更好的效果。由表6可见,单甘酯的用量从0.1%增加到0.3%能有效提高产品的维生素A保留率,但当单甘酯的用量超过0.3%后,维生素A保留率无显著变化。综合考虑,单甘酯添加量选择为0.5%。

图5 单甘酯用量对微量营养素强化大米产品成品率及淀粉糊化度的影响

表6 单甘酯用量对维生素A保留率的影响

2.2 正交试验

单因素试验结果表明降低套筒温度能有效提高产品成品率,同时,由于套筒温度是一个不易稳定控制的变量,因此在正交试验中不再考察套筒温度的影响(固定在20℃),只选取了螺杆转速、物料水分含量和单甘酯用量3个影响因素来设计正交试验,以期确定挤压成形的最佳工艺参数。同时,通过单因素试验还发现,挤压成形后强化大米的维生素A保留率较高(80.8%~89.0%),已经达到了预期值,因此在正交试验中,仅以产品成品率作为评价指标进行优化。

表7 挤压成形工艺正交试验设计与结果

从表7可以看出,物料水分含量是最主要的影响因素,其次是挤压机螺杆转速,影响最小的是单甘酯用量;最佳工艺条件为A2B2C3,即物料水分质量分数36%、螺杆转速100 r/min、单甘酯用量0.6%,刚好与正交试验中的第5号试验条件一致,其产品成品率为93.5%,是正交试验中的最高值。同时,样品的维生素A保留率,达到88.0%,外观与普通大米极为相似,具有很高的仿真性。

3 结论

通过本研究,得出以下结论:强化大米的淀粉糊化度与套筒温度、螺杆转速均呈显著正相关性,而产品成品率与二者呈显著负相关性;淀粉糊化度与物料水分含量呈显著的负相关性,但是产品成品率与物料水分含量并不呈显著的正相关性,物料水分含量过高或者过低均不利于挤压成形,难以获得较高的产品成品率;在一定用量范围内,单甘酯的添加能有效改善物料的流动性,减小挤压过程中的摩擦生热,降低淀粉糊化度,从而提高产品成品率;挤压成形后强化大米的维生素A保留率较高(80.8%~89.0%),且随着淀粉糊化度的增加,维生素A保留率整体呈现降低趋势;通过正交试验得出最佳工艺条件是:套筒温度20℃、物料水分质量分数36%、螺杆转速100 r/min、单甘酯用量0.6%、切刀转速570 r/min,在此条件下,产品成品率和维生素A保留率分别为93.5%和88.0%。

[1]毛海锋,卢黄华,曾端辉,等.碾白精度对稻米营养成分及氨基酸组成的影响[J].粮食与饲料工业,2014(9):1-6

[2]Paraman I,Wagner M E,Rizvi S S.Micronutrient and protein-fortified whole grain puffed rice made by supercritical fluid extrusion[J].Journal of Agricultural and Food Chemistry,2012,60(44):11188-11194

[3]Syed Zameer Hussain,Baljit Singh,A H Rather.Efficacy of Micronutrient fortified Extruded Rice in Improving the Iron and Vitamin A status in Indian Schoolchildren[J].International Journal of Agriculture and Food Science Technology,2014(3):227-238

[4]Jessica Rose Hof.Vitamin and mineral retention and sensory evaluation of extruded fortified rice.Master thesis:Cornell University,2007

[5]Mian Kamran Sharif,Syed S H Rizvi,Ilankovan Paraman.Characterization of supercritical fluid extrusion processed rice-soy crisps fortified with micronutrients and soy protein[J].LWT-Food Science and Technology,2014,2(56):414-420

[6]Siwaporn Pinkaew,Pattanee Winichagoon,Richard F,et al.Extruded rice grains fortified with zinc,iron,and vitamin A increase zinc status of Thai school children when incorporated into a School Lunch Program1-3[J].The Journal of Nutrition,2013,143(3):362-8

[7]刘云飞,刘成梅,罗舜菁,等.改良挤压法制备铁营养强化大米的研究[J].食品工业科技,2012(23):244-249

[8]汪沐.单螺杆和双螺杆挤压膨化机的一般比较[J].饲料工业,2006,27(23):5-8

[9]庄海宁,夏智,李军德等.挤压方便米的径向膨胀率与其复水率、糊化度关系的研究[J].现代食品科技,2010,26(10):1057-1062,1075

[10]Albert E,Sobel,Selig D,Snow.The estimation of serum vitamin A with activated glycerol dichlorohydrin[J].The Journal of Biological Chemistry,1947,171:617-632

[11]Kawuma M.Sugar as a potential vehicle for vitamin A fortification:experience from Kamuli district in Uganda[J].African health sciences,2002,2(1):11-15

[12]安红周.挤压法制备复合营养方便米的研究[D].无锡:江南大学,2005

[13]Cai W,Diosady L L.Model for Gelatinization of Wheat Starch in a Twin-Screw Extruder[J].Journal of food science,1993,58(4):872-875

[14]Dolan K D,Steffe J F.Back extrusion and simulation of viscosity development during starch gelatinization[J].Journal of Food Process Engineering,1989,11(2):79-101

[15]Iwe M O,Ngoddy P O.Proximate composition and some functional properties of extrusion cooked soybean and sweet potato blends[J].Plant Foods for Human Nutrition,1998,53(2):121-132

[16]Lee E Y,Lim K I,Lim JK,et al.Effects of gelatinization and moisture content of extruded starch pellets onmorphology and physical properties ofmicrowave-expanded products[J].Cereal Chemistry,2000,6:769-773.

The Production Technology of Micronutrient-Fortified Rice by Single-Screw Extruder

Li Yanan1Wang Ren1,2Zhou Xing2Chen Zhengxing1,2

(National Engineering Laboratory for Cereal Fermentation Technology,Jiangnan University1,Wuxi 214122)(School of Food Science and Technology,Jiangnan University2,Wuxi 214122)

In this research,the production yield and retention rate of vitamin A were selected as the integrate targets.The influence factors on themolding quality ofmicronutrient-fortified rice by single-screw extruder had been investigated,which included the barrel temperature,screw speed,moisture content and emulsifier(monoglyceride)amount.The results showed that the production yield ofmicronutrient-fortified rice was closely related with the degree of starch gelatinization,and too high or low degree of starch gelatinization was disadvantageous to the processing of the extrusion forming;with the increase of the degree of starch gelatinization,the retention rate of vitamin A ofmicronutrient-fortified rice was reduced overall.The optimum conditions of the production ofmicronutrientfortified rice was the barrel temperature of 20℃,moisture content of 36% (w/w),screw speed of 100 r/min,monoglyceride amount of0.6% (w/w)bymeans of the orthogonal experiment..Under these conditions,the production yield and retention rate of vitamin A were 93.5%and 88.0%,respectively.The study provided a reasonable and simple way for the comprehensive utilization of broken rice and the staple food micronutrient fortified.

fortified rice,micronutrient,extrusion,degree of starch gelatinization

TS213.3

A

1003-0174(2015)11-0006-06

时间:2015-11-18 22:53:36

网络出版地址:http://www.cnki.net/kcms/detail/11.2864.TS.20151118.2253.006.html

十二五国家科技支撑计划(2012BAD37B02),江苏省科技支撑项目(BE2013311),公益性行业(农业)科研专项(201303071)

2014-11-11

李亚男,女,1988年出生,助理实验师,粮食精深加工

王韧,男,1980年出生,副教授,粮食精深加工