深微锥孔汽蚀管加工工艺研究

2015-12-16何卫东詹海鹏

何卫东,詹海鹏,史 勇

(西安航天发动机厂,陕西西安710100)

0 引言

汽蚀文氏管-汽蚀管结构为喉部呈收敛/扩张型面的喇叭状部件,当流体流过汽蚀管,汽蚀管喉部发生汽蚀后,只要汽蚀管入口压力保持不变,则汽蚀管出口流量可保持不变,该流量大小不受反压变化的影响,并能抑制脉动压力反向传递,从而保证系统处于稳定工作状态。汽蚀管结构简单、体积小、经济耐用,流量调节精度高,能抑制系统振动,降低系统工作噪声,广泛应用于空调和液体火箭发动机系统。汽蚀管一般在腐蚀性或低温介质中工作,常用1Cr18Ni9Ti不锈钢或纯镍材料制成。孔径较大的汽蚀管一般采用切削加工工艺制造,孔径小于2毫米的汽蚀管通常采用切削加工和电铸镍相结合的工艺制造。

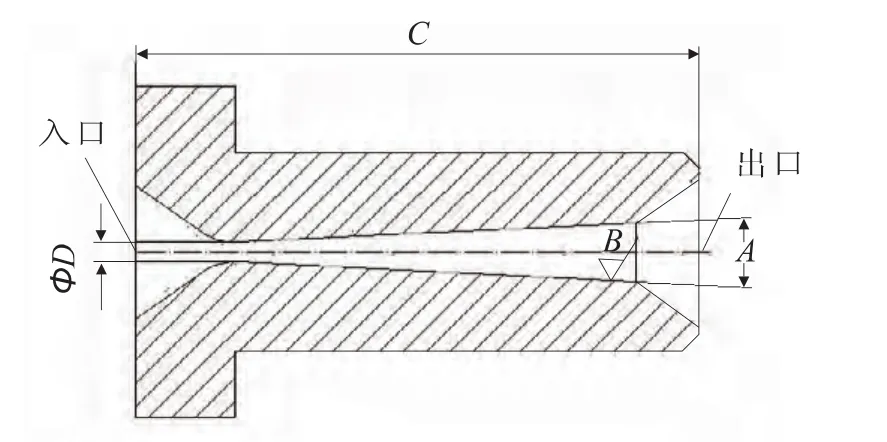

液体火箭发动机发生器氧化剂路副系统汽蚀管结构示意图见图1。设计要求见表1。

图1 汽蚀管结构示意图Fig.1 Structure diagram of cavitating venturi

表1 汽蚀管设计要求Tab.1 Design requirements of cavitating venturi

汽蚀管材料为1Cr18Ni9Ti不锈钢棒材,汽蚀管内腔收敛段为60°锥孔,入口直径为Φ3 mm,喉部直径为 Φ0.7±0.01 mm,扩散段为 6°±10°锥孔,出口直径为Φ1.9 mm,长度为11 mm,收敛段与喉部连接处为R1圆角,整个内腔表面粗糙度要求为Ra1.6。

1 汽蚀管加工工艺

1.1 工艺流程

汽蚀管加工工艺流程框图见图2。

图2 汽蚀管加工工艺流程框图Fig.2 Flow chart for machining technological process of cavitating venturi

1.2 收敛段与喉部精密车镗加工工艺

在精密数控车床上用微型镗刀车镗加工收敛段与喉部。微型镗刀选择京瓷整体钨钢微型镗刀,该镗刀硬度和抗弯强度高,镗刀材料属于超微粒钨钢合金,表面镀覆有AlTiN涂层,最小切削直径为Φ0.6 mm,最大切削深度可达3 mm。在20倍放大镜下进行对刀。

加工过程和工艺规范:先用修磨过的中心钻粗锪60°锥孔去余量,直径方向留余量0.1 mm;镗喉部孔到Ф0.69 mm,再镗60°锥孔,最后一刀60°锥孔连接喉部加工至Ф0.7 mm。镗孔时主轴转速V=5 000~5 500 r/min,进给量前三刀和最后三刀每次 f=0.02 mm/r,中间每次 f=0.03~0.04 mm/r,切削深度0.01 mm。

1.3 Ф0.65通孔钻孔加工工艺

Ф0.65通孔加工设备为TG4132B型精密单柱坐标镗床,该坐标镗床机身坚固,偏摆和振动量很小,刀具系统偏摆量较小,对刀精度较高。钻头采用高韧性高速钢钻头,精细修磨切削刃,保证两侧刃长一致且左右对称,以避免高速钢钻头受力不均匀而钻偏Ф0.65通孔。Ф0.65通孔加工前,要求找正工件端面,工件外圆跳动量必须控制在0.01 mm以内。为了减小Ф0.65通孔加工长度,在加工通孔前需预先完成两道工序,既从两头加工台阶孔,将需要加工的通孔长度由15 mm压缩至4 mm,然后再加工Ф0.65×4通孔。加工方法为:啄孔式加工工艺方法,每进给0.1 mm即抬刀一次将切屑带出,并用蘸有机油的毛刷清理钻头上附着的切屑,同时对刃口进行润滑。Ф0.65通孔钻孔加工工艺规范为:精密坐标镗床转速800 r/min,进给量0.01 mm/r。

1.4 6°锥孔加工工艺

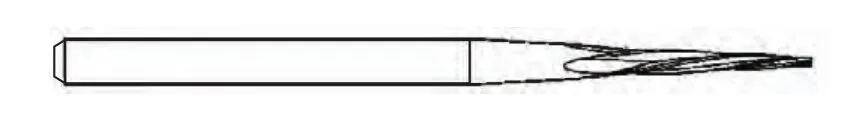

汽蚀管6°锥孔的最小孔径为Ф0.7 mm,长度为11 mm,长径比大于10。汽蚀管6°锥孔是在HARDINgE GX480 plus型精密数控镗铣加工中心上完成粗铣和精铰加工的。定制的京瓷6°锥铣刀和6°锥铰刀材料为亚微粒碳化钨材料。6°锥铣刀和6°锥铰刀结构示意图见图3和图4。刀具表面涂层为纳米复合结构涂层,该复合结构涂层由铝基化合物和N系基体材料组成。该材料在高能离子束流轰击作用下,纳米铝基化合物晶体被镶嵌在N系基体材料体内。纳米状态下的化合物很难启动增殖源,所以,基体材料将会阻止纳米化合物晶粒迁移,由此提高了刀具硬度。涂覆了纳米涂层刀具的硬度常温下可达50 GPa,同时还可以保持良好的韧性。在加工过程中,当刀具温度达到900~1 100℃时,刀具硬度还可保持在30 GPa左右,满足汽蚀管6°锥孔加工工艺要求。6°锥铣刀和6°锥铰刀均为等前角和不等刃带宽结构,降低了加工过程中产生的振动效应,增加了刀具刚性,提高了汽蚀管6°锥孔加工精度。6°铣刀采用不等分刃口结构,有效抑制了加工过程中产生的振动,进一步提高了汽蚀管6°锥孔加工精度。铰刀型面为圆弧齿背和螺旋刃边结构,增加了刃口强度,在加工过程排屑流畅,还可提高汽蚀管6°锥孔铰孔质量。

加工方法:啄孔式加工工艺方法,每进给0.02 mm即抬刀一次,精密数控镗铣加工中心主轴转速V=8 000~9 000 r/min,铰孔进给量为0.001 3 mm/r。用 TAYLOR HOBSON PGI 820 表面粗糙度仪测量了6°锥孔内表面的表面粗糙度,测量结果为Ra0.4,小于设计要求值Ra1.6,满足设计要求。

图3 锥孔铰刀结构示意图Fig.3 Structure diagram of tapered hole reamer

图4 锥孔铣刀和铰刀刃口结构示意图Fig.4 Structure diagram of tapered hole milling cutter and reamer cutting edges

数控程序编程。根据设计图样、设计技术要求、补刀量、刀具参数、工艺规范以及计算机仿真结果,在HARDINgE GX480 plus型精密数控镗铣加工中心上,依据FUNUC Series Oi-MD操作系统完成了6°锥孔铣加工和6°锥孔精加工程序编程,在HARDINgE GX480 plus型精密数控镗铣加工中心上,采用该程序加工出的汽蚀管6°锥孔经计量检测,结构尺寸满足设计要求。

6°锥孔铣加工程序如下:

T8 M6

G59 G90 G0 X0 Y0

G43 Z100 H8

M03 S8000

G0 Z100

#1=0.02

#2=3

#3=8

#4=0.2

G0 Z20

N10 G1 Z[#3+#4]F3000 M8

G01 Z#3 F20

Z20 F3000

#3=#3-#1

M1

IF[#3 GT#2]GOTO 10

G01 Z#3 F20

Z20 F3000

#3=#3-#1

M1

IF[#3 GT#2]GOTO 10

G0 Z200 M9

G91 G0 X0 Y0 G28

M0

6°锥孔精加工程序如下:

T12 M6

G59 G90 G0 X0 Y0

G43 Z100 H12

M03 S8000

G0 Z100

#1=0.02

#2=2.4

#3=3

#4=0.2

G0 Z20

N20 G1 Z[#3+#4]F3000 M8

G01 Z#3 F10

Z20 F3000

#3=#3-#1

M1

IF[#3 GT#2]GOTO 20

G01 Z#3 F10

Z20 F3000

#3=#3-#1

M1

IF[#3 GT#2]GOTO 20

G0 Z200 M9

G91 G0 X0 Y0 G28

M30

2 汽蚀管液流试验

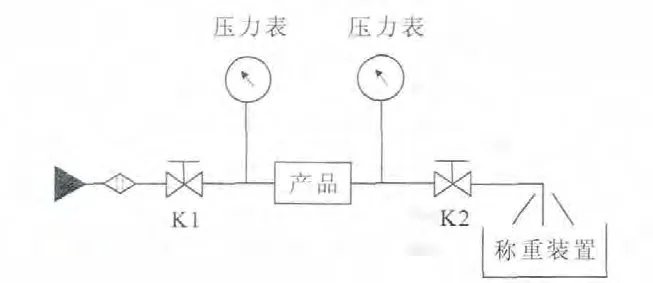

采用上述工艺及规范加工生产的汽蚀管安装在图5所示的汽蚀管液流试验系统中,完成了液流试验。试验结果见表2。

图5 汽蚀管液流试验原理示意图Fig.5 Principle of liquid flow test for cavitating venturi

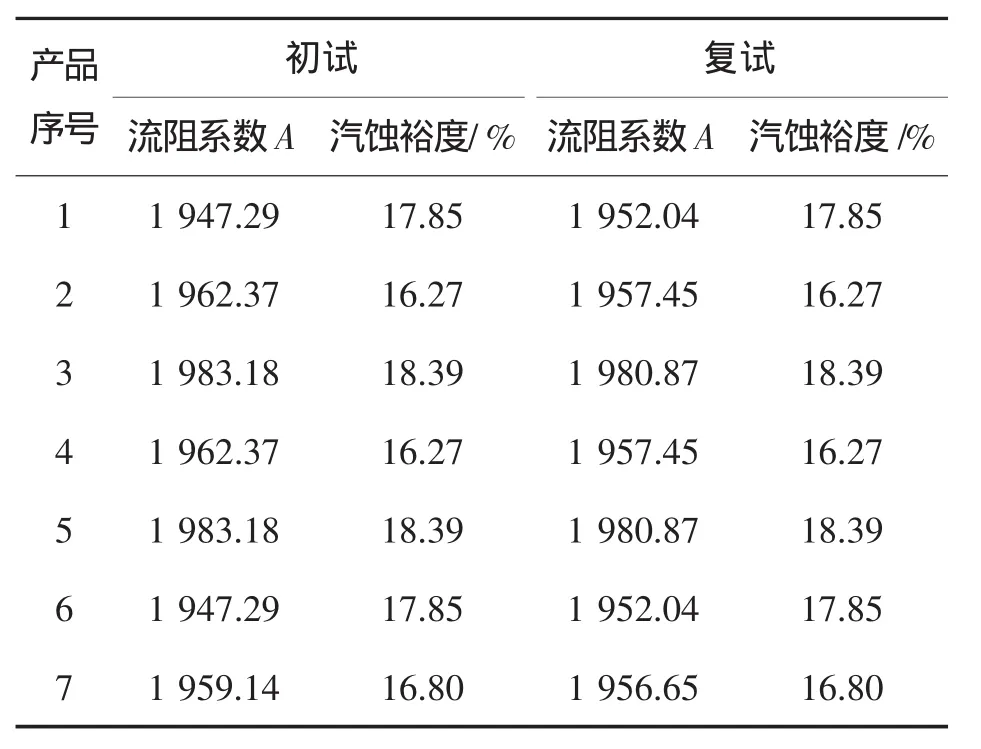

表2 汽蚀管液流试验结果Tab.2 Results of liquid flow test for cavitating venturi

由表2可见,汽蚀管流阻系数A全部在设计要求值1 800~2 100范围之内,汽蚀裕度均不大于设计要求值26.5%。通过比较汽蚀管初试和复试试验数据发现:两次试验测得的流阻系数A散差均小于0.5%,说明试验系统和试验过程稳定。装配有采用该工艺规范加工生产的汽蚀管的发动机已经通过了地面热试车考核。

3 结论

通过研究深微锥孔汽蚀管收敛段与喉部精密车镗加工、Ф0.65通孔钻孔加工和6°锥孔数控编程加工工艺,得出了深微锥孔汽蚀管最佳工艺规范:镗孔主轴转速V=5 000~5 500 r/min,进给量前三刀和最后三刀每次f=0.02 mm/r,中间每次f=0.03~0.04 mm/r,切削深度 0.01 mm;Ф0.65通孔钻孔工艺规范:精密坐标镗床转速800 r/min,进给量0.01 mm/r;6°锥孔加工工艺规范:精密数控镗铣加工中心主轴转速V=8 000~9 000 r/min,铰孔进给量为0.001 3 mm/r。采用该工艺规范加工生产的汽蚀管内表面表面粗糙度为Ra0.4,满足设计要求。汽蚀管通过了液流试验,试验结果满足设计要求。装配有采用该工艺规范加工生产的汽蚀管发动机已经通过了地面热试车考核。

[1]中国航天工业总公司.液体火箭发动机汽蚀文氏管通用规范,QJ1783A-96[S].北京:中国航天工业总公司第七零八研究所,1997.

[2]刘国球,任汉芬,朱宁昌,等.液体火箭发动机原理[M].北京:宇航出版社,1993.

[3]黄立德,林忠岳,尹克敏,等.发动机制造技术[M].北京:宇航出版社,1990.

[4]曾忠,黎永明.微孔加工技术的现状[J].磨床与磨削,1994(4):20-23.

[5]潘小苏.高精度深小孔车(镗)加工刃具的应用[J].电子机械工程,2004(3):40-44.

[6]黄传真,李兆前,艾兴,等.新型陶瓷刀具JX-2-Ⅱ切削电镀纯镍的研究[J].工具技术,1995(29):37-39.

[7]许祥泰,刘艳芳.数控实用加工技术[M].北京:机械工业出版社,2000.

[8]文氏管在液压与气动技术中的应用[J].液压与气动,2002(6):29-30.

[9]汪光文.空调系统文氏管设计研究[J].科技信息,2011(22):804.

[10]李钰,马继山.钣金件快速精确加工中的激光切割工艺分析[J].火箭推进,2008(4):43-47.LI Yu,MA Jishan.Process analysis of laser cutting for sheet metal parts rapid precision machining[J].Journal of Rocket Propulsion,2008(4):43-47.

[11]吴望一.流体力学[M].北京:北京大学出版社,2004.

[12]徐之焜.薄壁半球类零件的数控加工[J].火箭推进,2006(2):41-45.XU Zhikun.Numerical processing of thin-wall hemisphericaltype parts[J].Journal ofRocket Propulsion,2006(2):41-45.

[13]赵飞,黄红耀.大直径薄壁球形阀芯加工工艺[J].火箭推进,2012(1):62-67.ZHAO Fei,HUANG Hongyao.Machining technology of thin-walled spherical valve core with large diameter[J].Journal of Rocket Propulsion,2012(1):62-67.