1Cr11Ni2W2MoV壳体的焊接工艺研究

2015-12-16张文博杨卫华

张文博,杨卫华

(西安航天动力研究所,陕西西安710100)

0 引言

火药起动器是某型号火箭发动机的重要组件之一,工作时,由于火药的瞬间引燃,产生高能燃气,会对其主要部件-壳体产生很大的冲击,对材料的强度及冲击性能有很高的要求。在以往的生产中,壳体的材料选用强度、硬度较高的低合金结构钢30CrMnSiA。30CrMnSiA钢是一种中碳调质结构钢,焊接性较差,焊接工艺复杂(焊接前需要预热,焊后必须通过调质处理才能保证接头的性能),焊后很容易产生焊接裂纹,并且还具有易锈蚀、切削性能差等缺点。因此,在某型号火箭发动机的研制过程中,拟采用高强度、焊接性好、耐锈蚀的回火马氏体耐热钢1Cr11Ni2W2MoV代替30CrMnSiA,但这种材料在壳体上首次使用,必须进行相关焊接工艺研究,以获得质量可靠的焊缝,保证产品质量。

1 试验材料及方法

1.1 试验材料

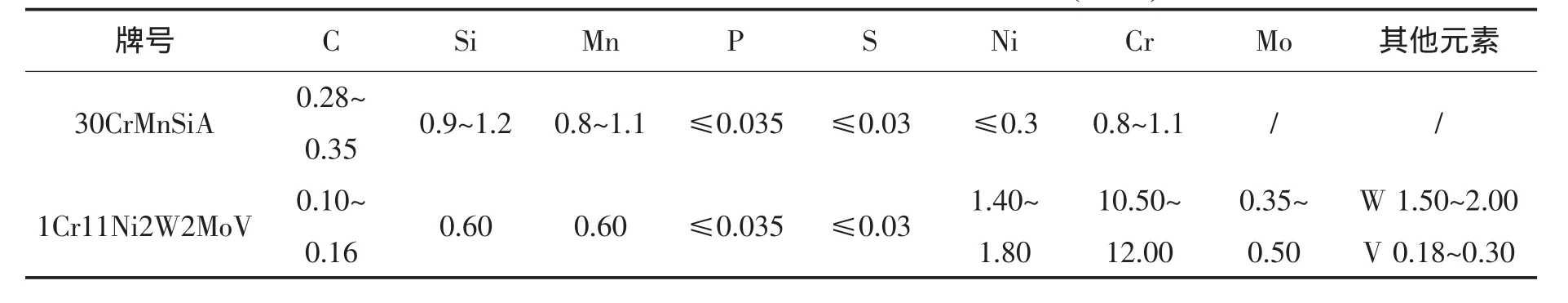

试验所用材料为回火马氏体耐热钢1Cr11Ni2W2MoV,其化学成分及力学性能与30CrMnSiA的对比见表1和表2。

从表1中可以得知,30CrMnSiA的碳含量较高。按照国际焊接学会(IIW)推荐的碳当量公式计算,该钢的碳当量高达0.73%(焊接性好的钢,其碳当量都在0.4%以下,碳当量大于0.4%则钢的焊接性逐渐变差),具有较高的淬硬裂纹倾向[1],焊接接头极易出现硬脆的马氏体组织,增大了焊接接头的冷裂纹倾向,在以往的生产过程中,曾多次发生焊后产品焊缝开裂的现象。1Cr11Ni2W2MoV的碳含量、硅含量均较低,因此,其裂纹敏感性低,焊接性明显优于30CrMn-SiA。

表1 低合金结构钢30CrMnSiA与马氏体耐热钢1Cr11Ni2W2MoV化学成分(Wt%)Tab.1 Chemical components of low alloy structural steel 30CrMnSiA and martensitic heat-resistant steel 1Cr11Ni2W2MoV(Wt%)

表2 低合金结构钢30CrMnSiA与马氏体耐热钢1Cr11Ni2W2MoV力学性能Tab.2 Mechanical properties of low alloy structural steel 30CrMnSiA and martensitic heat-resistant steel 1Cr11Ni2W2MoV

此外,1Cr11Ni2W2MoV的Cr和Ni含量明显高于30CrMnSiA,尤其是Cr含量接近于不锈钢(不锈钢的共同特点是w(Cr)一般都在12%以上)的Cr含量,Cr是钢能耐蚀的关键元素,随着Cr含量的增加,钢的化学稳定性提高,耐蚀性明显提高。

对比表2可以看出,2种材料的抗拉强度与屈服强度十分接近,但1Cr11Ni2W2MoV的冲击吸收功明显高于30CrMnSiA,这说明其冲击性能很好,十分适用于对冲击性能要求很高的火药启动器壳体。

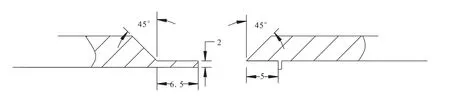

试验采用规格Φ100×130的1Cr11Ni2W2MoV棒料毛坯改锻后车加工而成。针对以往30CrMn-SiA壳体厚锁底边长且厚,易在锁底根部出现裂纹现象,对焊接结构进行了改进,改进前、后的结构示意图见图1~图3。改进后的焊接结构锁底边厚度及长度均变小,利于焊透,减少了焊缝根部缺陷产生的概率。

图1 原壳体焊接结构示意图Fig.1 Welding structure of original shell

图2 1Cr11Ni2W2MoV材料壳体焊接结构1示意图Fig.2 Eelding structure 1 of 1Cr11Ni2W2MoV shell

图3 1Cr11Ni2W2MoV材料壳体焊接结构2示意图Fig.3 Welding structure 2 of 1Cr11Ni2W2MoV shell

1.2 试验方法及设备

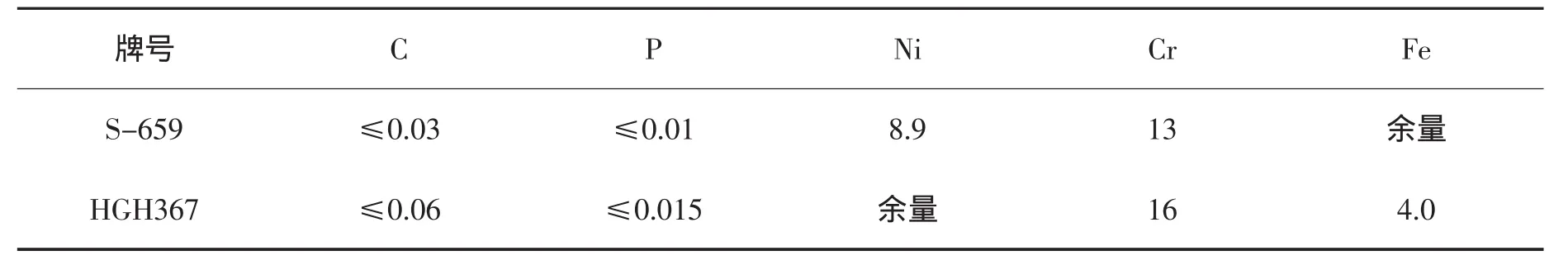

由于壳体结构为规则的圆筒状,壁厚小于6 mm,且1Cr11Ni2W2MoV材料焊接性好,适合采用TIG自动焊焊接。相比于以往的壳体焊接所采用的手工电弧焊,TIG焊电弧燃烧稳定、焊接过程基本无飞溅,焊后不需要清理焊渣,焊接质量和效率均较高。自动焊焊接速度均匀一致,相对焊接变形较小,焊缝成形规则,本试验采用的自动焊设备采用头尾座转胎,一夹一顶,可以免去定位焊工序,既提高焊接效率,又可避免定位焊处焊接缺陷的产生。因此,本试验中壳体的焊接采用自动TIG焊。焊接电源采用林肯-375直流TIG电源。试验采用2种焊丝,分别为:直径Ф1.2 mm的 S-659焊丝及直径 Ф1.2 mm的HGH367焊丝。焊丝主要成分见表3。

试验的具体流程如下:

1)试验件的焊接,焊接完成后对焊缝进行外观检查、X光检查、金相分析、硬度及拉伸性能检测。

2)根据试验件确定合理的焊接工艺参数及焊丝,焊接产品模拟件,并进行外观检查、X光检查及液压强度考核。

3)产品的焊接,并进行外观检查、X光检查及液压强度考核。

表3 试验用焊丝主要化学成分(Wt%)Tab.3 Major chemical components of welding wires for tests(Wt%)

2 焊接热输入与焊接工艺选择

焊接热输入 (通常以线能量表示)是影响焊缝组织、焊缝力学性能、焊接应力变形大小和分布的关键因素。焊接线能量与焊接速度及热输入功率相关,其数学表达式[4]如下:

式中:λ为焊接过程中的线能量;q为热输入功率,W;v为焊接速度,m/h;t为时间,h。

影响焊接温度场的焊接热源主要参数是在焊接部位的热输入。电弧焊时,直流情况下,连续作用热源的有效热功率为:

式中:η为热输入有效系数;U为焊接电压,V;I为焊接电流,A。

氩弧焊焊接过程中,焊接电压基本不变化,通过更改焊接电流调节热输入,即焊接电流的大小反映热输入功率的大小。

对于回火马氏体耐热钢1Cr11Ni2W2MoV的焊接而言,热输入过大会导致焊接接头形成粗大的晶粒,使焊接接头的强度和韧性都降低;热输入过小,容易产生未熔合等焊接缺陷,且焊缝层数增加,影响焊缝组织及强度。所以,焊接热输入应严格控制,在保证焊接质量和生产效率的前提下,应尽量降低焊接热输入。

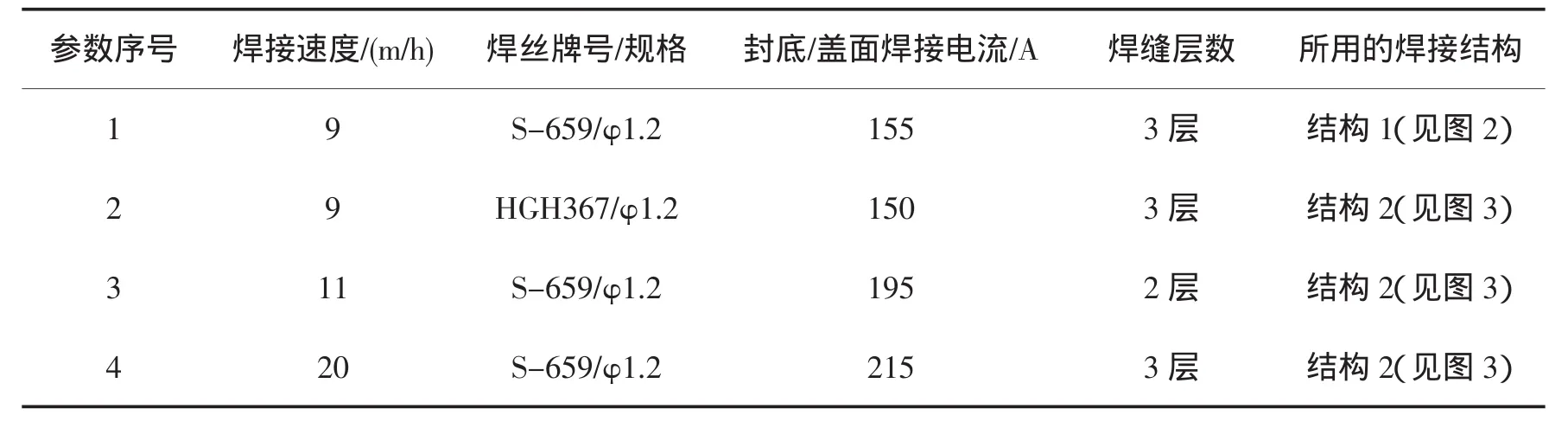

根据以上分析,本试验选择的自动TIG焊工艺试验参数如表4。

表4 壳体工艺试验件工艺参数Tab.4 Welding technological parameters for shell specimens

3 试验结果及分析

3.1 工艺试验件焊接结果分析

3.1.1 不同焊丝试验结果分析

按照表4所列的工艺参数。先进行了1#参数及2#参数的焊接试验,对比选用不同焊丝,所焊试验件的焊缝质量情况。

图4 S-659焊丝所焊试验件的焊缝表面Fig.4 Specimen weld joint surface made through with S-659 welding wire

图5 HGH367焊丝所焊试验件的焊缝表面Fig.5 Specimen weld joint surface made through with HGH367 welding wire

对比图4及图5可以得知,采用S-659焊丝焊接的试件,正面焊缝饱满、宽度均匀一致;背面焊漏较均匀,局部不连续。而采用HGH367焊丝焊接的试件正面、背面焊缝都不均匀,焊缝形貌较差。X光检查焊缝质量发现,采用HGH367焊丝焊接试验件焊缝存在5mm长的未熔合一处,不符合QJ1842-95 I级要求,而采用S-659焊丝焊接的试验件,焊缝质量达到QJ1842-95 I级要求。对比2种焊丝的化学成分(见表3),可以得知,这是因为S-659焊丝化学成分更接近于母材成分,母材与填充金属的液态流动性能、抗氧化性能等更加接近,能够更好的熔合,故而焊缝成形及焊缝内部质量均较好。

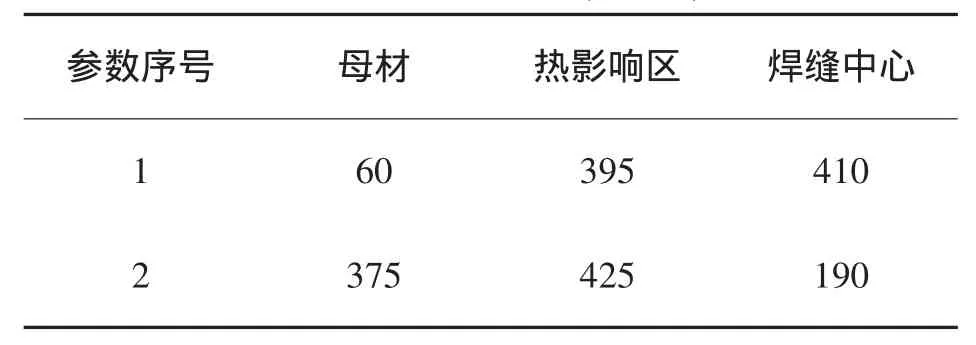

对2种焊丝所焊试验件进行硬度检测,结果见表5。从表5可知,2种焊丝所焊的焊缝中心硬度值存在很大的差别,HGH367焊丝焊缝硬度明显偏低。从表3可知,S-659焊丝的合金元素含量明显高于HGH367焊丝,且成分更接近于母材成分,这说明S-659焊丝强度较HGH367焊丝高,属于超强或等强匹配接头,且X光检查及理化分析均未发现裂纹,不存在开裂风险。与之相反,采用HGH367焊丝属于低强匹配接头,故焊缝强度及硬度均较低。

表5 焊接试样各部位硬度分布(HV0.5)Tab.5 Hardness distribution of different zones of welding specimens(HV0.5)

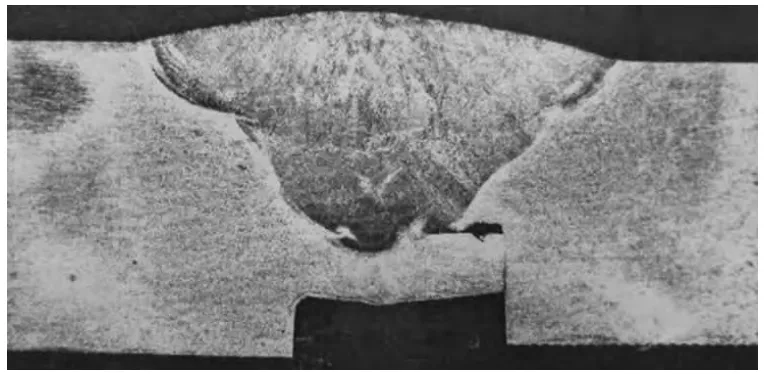

2组试件的焊缝横截面宏观形貌见图6和图7。焊缝宽度约8~9 mm,焊缝内无缺陷,热影响区宽度约3~4 mm。由于参数1所焊试件采用结构1,故焊缝熔深小于参数2所焊试件。

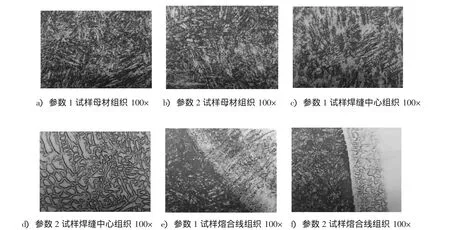

焊缝的金相组织见图8。从图8可以看出,试件母材的组织为板条状的回火马氏体组织。参数1所焊试件焊缝为垂直于熔化界面生长的铸态组织,焊缝组织呈枝晶分布,参数2所焊试件焊缝中心因采用HGH367焊丝,且熔有少量的母材,形成了富镍铸态组织,故而焊缝中心硬度较低。

图6 选用S-659焊丝所焊试验件(参数1)的焊缝截面形貌Fig.6 Cross section morphology of specimen weld joint made through with S-659 welding wire(Parameter 1)

图7 选用HGH367焊丝所焊试验件(参数2)的焊缝截面形貌Fig.7 Cross section morphology of specimen weld joint made through with HGH367 welding wire(Parameter 2)

3.1.2 不同焊接参数试验结果分析

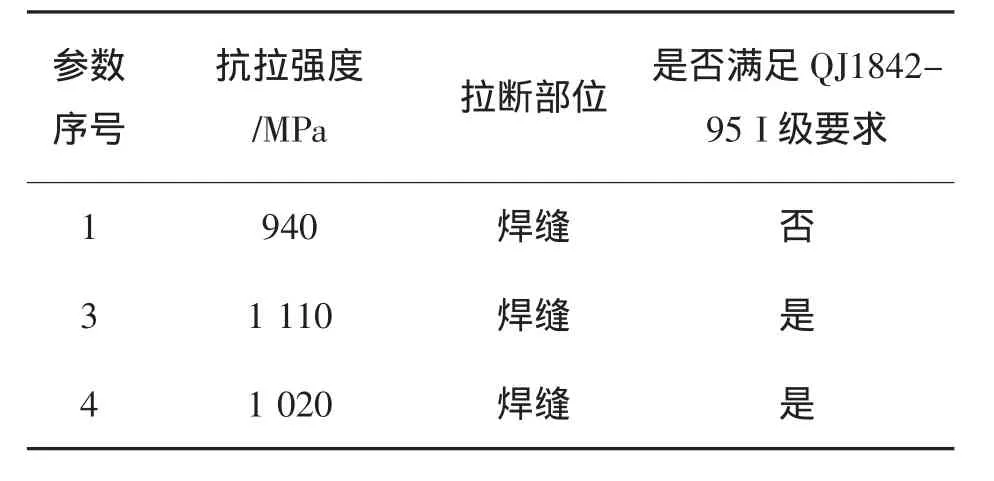

选取表4中的参数1、参数3及参数4进行试验件的焊接。焊接完成后进行拉伸试验,结果见表6。

表6 焊接试件抗拉强度对比Tab.6 Comparison of tensile strength of welded specimens

从表6可知,参数1所焊试件焊缝强度较低,不足母材强度(1 080 MPa)的90%,不满足QJ1842-95 I级要求;而参数3和参数4所焊试件焊缝强度较高,满足QJ1842-95 I级要求。这是因为,参数3和参数4焊接电流及焊接速度均较大,是一种“大规范”的焊接参数,所以焊接时,熔池附近的温度梯度较大,液态金属的冷却速度快,焊缝晶粒来不及长大,焊缝晶粒小,焊缝强度较高。此外,“大规范”的焊接参数由于焊接速度快,在较短的时间内完成环焊缝焊接,能够减少产品的焊接变形。

图8 两件试样的金相组织图Fig.8 Metallographic structures of two specimens

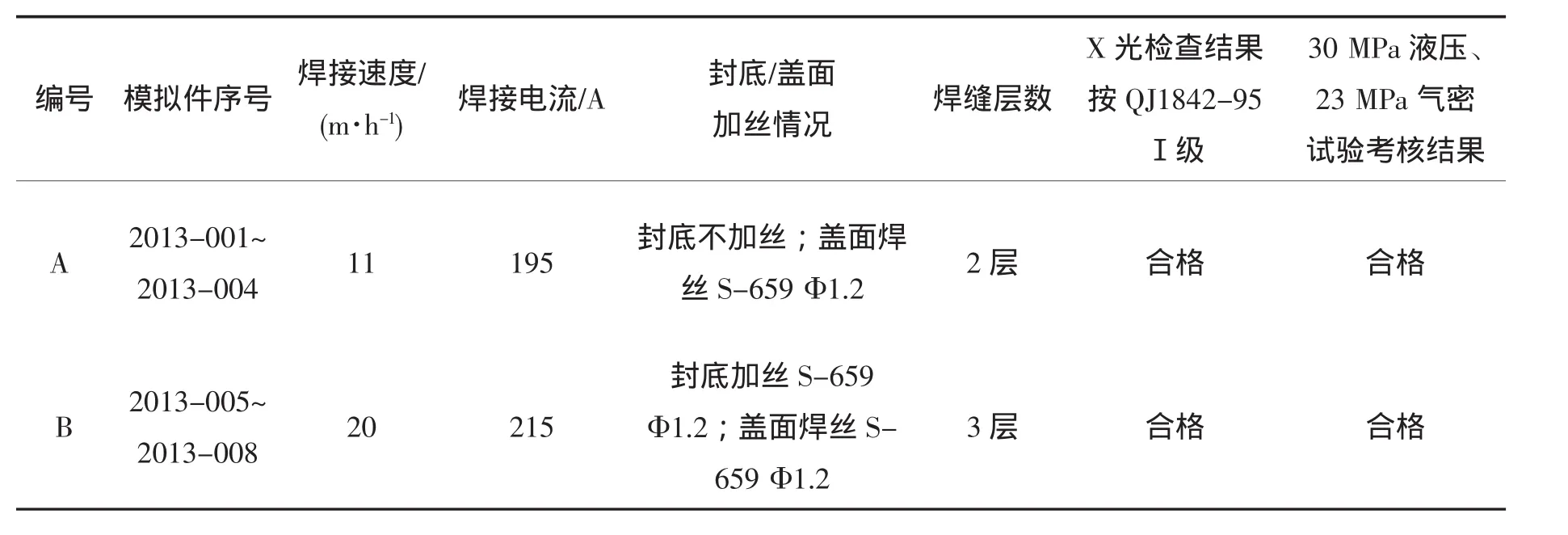

3.2 产品模拟件焊接结果分析

根据上述试验件的焊接结果及分析,选用了2组较为合理的焊接参数,完成了8件产品模拟件的焊接,相关的焊接参数及结果见表7。由表7可知,2组参数所焊的模拟件X光检查、30 MPa液压试验及23 MPa气密试验考核均合格。但对比2组参数,参数A焊接2层,参数B焊接3层。焊接层数越多,越容易导致已焊焊缝的局部晶粒变粗大,焊接缺陷产生的概率增大,且焊接效率较低。故推荐参数A进行产品的焊接。

表7 产品模拟件的焊接参数及结果Tab.7 Welding parameters and results of simulated products

此外,经过试验件及产品模拟件的对比,发现采用结构1(见图2)的焊接坡口形式,焊接过程根部不易焊透,在X光底片上环槽边线影像与背面焊漏熔合线影像较近,易导致X光误判。故建议正式产品采用结构2(见图3)的焊接坡口形式。

4 产品的焊接情况

通过工艺试验件及产品模拟件的焊接试验,确定了焊接1Cr11Ni2W2MoV壳体的合理焊接参数如下:焊接电流195A,焊接速度11 m/h,焊丝Φ1.2mm的S-659焊丝。以此参数进行了1件正式产品的焊接,焊后的产品焊缝X光检查符合QJ1842-95Ⅰ级要求,经过了30 MPa液压试验、21MPa气密试验强度考核。

5 结论

1)1Cr11Ni2W2MoV材料的抗拉强度与30CrMnSiA相当,但抗冲击性能更好,碳含量、硅含量均较低,焊接性更优,铬含量较高,抗蚀性能更好。因此,比较适合用于某型号火箭发动机火药起动器壳体上,代替原来的30CrMnSiA。

2)通过工艺试验发现:采用S-659焊丝焊接的试验件,其焊缝成形较好,焊缝强度及硬度均较高,焊缝组织为铸态枝晶组织,且无裂纹等缺陷,满足QJ1842-95Ⅰ级要求;采用大电流高速焊的“大规范”的焊接参数焊接壳体,所得的焊缝组织及性能更好。

3)通过工艺试验件及产品模拟件的焊接,获得了较为优化的参数:I=195 A,v=11 m/h;焊丝:S-659;焊接层数:2层,应用在产品的焊接上,所焊产品焊缝X光检查符合QJ1842-95Ⅰ级要求,通过了30 MPa液压试验和21 MPa气密试验强度考核。

[1]吴悦计,孙立明,屈转利.30CrMnSiA钢脉冲TIG焊工艺研究[J].航天工艺,2001,10(5):11-13.

[2]王月华,石兴玉.30CrMnSiA薄板的焊接[J].金属铸锻焊技术,2009,38(17):132-133.

[3]黄春峰,航空1Cr11Ni2W2MoV钢叶片的热加工工艺与力学性能[J].航空精密制造技术,1998,34(2):27-29.

[4]陈祝年,焊接工程师手册 [M].北京:机械工业出版社,2002.

[5]郭会民.15CrMoR+Incoloy825复合板的焊接工艺[J].火箭推进,2010,36(4):53-58.Guo Humin.Welding technology of 15CrMoR+Incoloy 825 composite plate[J].Journal of Rocket Propulsion,2010,36(4):53-58.

[6]郭会民.钛合金TA10焊接技术在燃料储罐上的应用[J].火箭推进,2008,34(4):37-42.Guo Humin.Titanium alloy TA10 welding technology for fuel tank application[J].Journal of Rocket Propulsion,2008,34(4):37-42.

[7]徐杏杏,何军刚,胡锴,等.1Cr11Ni2W2MoV不锈钢冲击性能不合格原因探讨[J].理化检验-物理分册,2014,50(8):596-598.

[8]贾坤荣,岳珠峰.1Cr11Ni2W2MoV焊接接头中低温低周疲劳实验研究[J].西安工程大学学报,2009,23(6):48-52.