激光快速成形技术在液体动力领域的应用前景

2015-12-16李护林陈新红

郑 伟,李护林,陈新红

(西安航天发动机厂,陕西西安710100)

0 引言

随着液体火箭发动机性能的不断提高,发动机核心构件呈现复杂、薄壁、多功能、整体化和轻质化等新特征,为发动机的研制与生产带来挑战,急需开展新工艺、新技术的研究来满足发动机的制造需求。20世纪90年代以来,随着激光技术、计算机技术、CAD/CAM技术以及机械工程技术的发展,金属零件激光快速成形技术在激光熔覆技术和快速原型技术基础上应运而生,迅速成为快速成形领域内最有发展前途的先进制造技术之一[1],为液体火箭发动机复杂精密构件的快速成形带来新的思路。

1 激光快速成形技术原理及分类

激光快速成形技术是一种基于快速原型原理的数字化增材制造工艺。它将拟制造零部件的三维图形划分成一系列二维图形薄片,再控制激光的运动方式,通过激光加热产生相变、烧结、熔化等过程,逐层制造并叠加“生长”成为最终的三维零部件。该技术克服了传统制造工艺的限制,整个制造过程无加工废料、无需工装夹具,不需模具即可完成零件的精密成型。目前,激光快速成形技术已形成两类稳定的成形工艺:一类是基于自动送粉的激光熔覆沉积(Laser Melting Deposition,LMD)技术,利用激光熔化同步供给的金属粉末,采用特制的喷嘴在沉积基板上逐层沉积而成形零件;另一类是基于自动铺粉的选区激光熔化(Selective Laser Melting,SLM),利用高能激光熔化处于松散状态的粉末薄层(厚度通常<100 μm),通过逐层铺粉、逐层熔凝堆积的方式,成形任意形状高致密度三维零件。表1对SLM和LMD技术的性能参数进行了对比。

从表中可以看出,SLM技术光斑直径小,成型精度较高,适合尺寸较小、结构复杂的精密构件近净成型,成型构件仅需进行表面光整即可使用。而LMD技术光斑直径大,成型精度差,适合尺寸较大构件毛坯的成型,成型构件需进行机械加工才可满足最终使用要求[2]。

表1 SLM及LMD技术性能参数对比Tab.1 Comparison of performance parameters of SLM and LMD technologies

2 国内外研究现状

2.1 SLM技术研究现状

SLM技术是由德国Fraunhofer研究所于1995年最早提出,在金属粉末选择性烧结基础上发展起来的。作为战略性新兴产业,美国、德国等发达国家高度重视并积极推广SLM技术,由于该技术能解决传统加工技术难以克服的难题,在航空航天和国防等领域受到高度重视。美国政府于2012年启动和联合投资了国家增材制造创新研究院(NAMII)、BAE(英国国防与军工武器生产商)、Pratt&Whitely Rocketdyne(美国火箭发动机制造公司)、GE(美国通用电气)、Rolls-Royce(英国航空航天)等一大批航天、航空及武器制造企业。如美国著名火箭发动机制造公司Pratt&Whitely Rocketdyne以SLM技术为基础对火箭发动机及飞行器中的关键构件制造技术全面重新评估。美国通用电气公司(GE)和英国Rolls-Royce公司用该技术完成了高温合金整体涡轮盘、发动机燃烧室和喷气涡流器等复杂精密构件的制造。目前,SLM的设备制造商主要集中在欧洲,如德国 EOS、英国 Renishaw、法国 Phenix及Irepa laser。其中,德国EOS公司拥有很大的市场占有率,该公司在全球范围内已经生产了400多套直接金属激光烧结系统。

国内开展激光精密选区熔化成形技术的单位主要有华中科技大学、西北工业大学、华南理工大学等[3-4]。各家单位均从材料成形工艺及成形装备的研制等方面展开了大量的研究工作。华中科技大学针对航空航天领域的需求,自主研制出了SLM设备样机,并对不锈钢、钛合金、镍基高温合金和镁合金等材料的成形工艺和性能进行了探索研究,所制造构件的致密度接近100%,最小尺寸精度可达±50 μm,许多材料构件的机械性能都优于或与同成分锻件相当。西北工业大学在激光选区熔化成形机理、成形工艺、材料制备、后期处理、性能调控、装备开发方面进行了大量研究,其研制的不锈钢、钛合金等零件已在我国航空航天领域实现应用。

2.2 LMD技术研究现状

LMD技术可追溯到20世纪70年代末期的激光多层熔覆研究[1]。经过几十年发展,国外激光熔覆沉积技术典型代表包括德国 Trumpf和美国POM公司 DMD505、美国 Huffman公司 HP-205、美国 Optomec公司 Lens850等。国外利用这些商业化的技术及设备已经取得了实质性的成果,可制备叠层材料、功能复合材料、裁缝式地制成“变成分”材料或研制零件整体叶盘、框、梁等关键构件,且其力学性能达到锻件的水平。该技术相关成果已在武装直升机、AIM导弹、波音7X7客机、F/A-18E/F、F22战机等方面均有实际应用,已成为美国航空航天国防武器装备金属结构件的核心制造新技术之一。目前,美国专门成立了国家增材制造技术中心,拟加快增材制造技术推广应用。

国内方面,自“十五”开始,国内激光熔覆沉积技术获得国家自然科学基金委员会等重点项目支持。北京航空航天大学、西北工业大学、北京有色金属研究总院等国内研究机构先后开展激光快速成型与修复技术及其设备开发研制,并取得一定成果[5-7]。北京航空航天大学在飞机大型整体钛合金主承力结构件方面取得突破性进展,采用激光快速成型技术研制出某型号飞机钛合金前起落架整体支撑框、C919接头窗框等金属零部件;西北工业大学凝固技术国家重点实验室制造出了国产大飞机C919中央翼缘条。

3 激光快速成形技术发展趋势

3.1 成形工艺

激光快速成形技术在金属构件的成形上已取得了巨大的成就,但是在大尺寸金属零件成形过程中存在的应力变形、内部缺陷等瓶颈问题并未得到彻底的解决。目前国内外只是针对几种典型的金属结构件提出了缺陷控制和应力变形控制的方案,离工程化应用尚有一定距离,一旦金属零件结构发生较大变化,必须重新进行工艺试验试制。为此,消除大尺寸构件的成形应力,提高构件的综合性能是激光快速成形技术未来研究的一个主要方向。

3.2 成形设备

现有的激光快速成形设备大多采用单激光头,成形效率低下,阻碍了其工业化、特别是大规模化生产,设备的技术成熟度有待进一步完善。为此,开展多激光头多层铺粉同步打印的技术研究,是激光快速成形设备的发展方向。

此外,目前技术成熟的两种激光快速成形技术中,SLM技术成形精度高,可实现净成形,但成形效率极低,适合尺寸较小的零件成形,LMD技术成形效率虽高,但其成形精度较差,成形构件表面还需机械加工才可满足使用要求。开发新一代激光快速成形设备,使之同时具有较高的成形效率及成形精度,可以实现大尺寸复杂构件的净成形,是激光快速成形设备的一个发展趋势。

3.3 成形材料

目前,激光快速成形技术仅针对常用的不锈钢、镍基高温合金、钛合金等少数几种材料进行了研究。远远不能满足工程化应用需求。将激光快速成形技术拓展至Al合金、Nb合金、Cu合金、Mg合金等多类金属体系,实现激光快速成形专用金属及合金粉体材料的专业化和系列化是激光快速成形技术的发展方向。

4 激光快速成形技术在液体火箭发动机上的应用优势分析

液体火箭发动机是航天发展的基础。液体火箭发动机结构复杂,主要由推力室、涡轮泵、发生器及各种阀门等组合件组成,发动机具有如下的结构特点:

1)材料多样性

液体火箭发动机生产中涉及的材料种类广,数量多。如我国新一代液氧煤油发动机中,材料多达上百种,主要为高强不锈钢,钛合金、铜合金和高温合金。

2)结构异型化

液体火箭发动机零部件结构复杂,某些核心部件采用复杂多层内腔、薄壁型面结构。如,发动机离心轮叶轮圆周上均布多个大叶片和分流叶片,大小叶片均为自由曲面,叶轮流道为三元流闭式狭长通道;氧化剂泵和燃料泵低压壳体结构复杂,涡道内腔为大曲率变截面形状,属封闭涡道、复杂内腔类壳体。

3)工艺复杂性

发动机上一些核心构件形状极其复杂,存在多层内腔、薄壁型面等结构,使得加工工艺过程复杂,影响因素众多,工艺稳定性差。如:某型号燃料泵低压壳体采用了精密熔模铸造工艺,生产工序繁琐,周期较长,生产1个铸件需要38道工序,生产周期长达3个月。某型号推力室采用再生冷却结构,其生产过程涉及扩散钎焊、复合镀层电镀、电子束焊等20多种工艺方法,500多道工序。

激光快速成形技术把复杂三维制造转化为二维制造的叠加,消除了零件的空间复杂程度,可直接制造出任意复杂形状的功能件。与传统加工方法相比,激光快速成形技术具有如下特点[8]:

1)突破了传统的材料变形成形和去除成形的思路,成形过程无需工装夹具或模具的支持,具有成形灵活性以及节约时间和成本等优势;

2)易于实现“净成形”的材料加工新理念,特别适于制造具有复杂结构的金属零件,以满足航空、航天、国防及生物医学等领域限量订单需求或特别定制化要求;

3)增材成形材料利用率高,制造周期短,生产成本低,适用技术方案验证和型号研制;

4)从冶金学角度,采用激光成形零件可具有微细、均匀的激光快速凝固组织,成形件综合机械性能优异;

5)设计工艺一体化,激光选区熔化技术是集设计和工艺高度集成、一体化的技术,可按使用要求进行设计,实现理论最优模型的直接成形。

由于激光快速成形技术不受构件的复杂程度影响,可直接制备出形状复杂、尺寸精度高、表面粗糙度低、组织结构致密、性能稳定的金属构件,且后续加工量甚少,因此有望成为突破航天发动机复杂精密构件制造技术难题的最佳选择方案之一,在液体火箭发动机产品制造上具有独特应用优势。

5 激光快速成形技术在液体火箭发动机上的应用前景

随着对液体火箭发动机要求的不断提高,液体火箭发动机向高推质比、轻量化和高可靠性的方向发展。越来越多零组件采用钛合金、高温合金、高强钢等难加工材料,核心部件呈现复杂、薄壁、多功能、整体化和轻质化新特征,为发动机的研制与生产带来了巨大的困难,采用传统金属零件去材制造方法存在工序多、成本高、从设计到零件制造周期长等问题,难以满足新产品的快速响应制造需求。部分复杂精密构件甚至无法用现有的工艺方法完成加工,只有通过修改设计方案以适应制造工艺,影响了发动机的整体性能。激光快速成形技术可直接制备出形状复杂、尺寸精度高、组织结构致密、性能稳定的金属构件,在液体火箭发动机产品的制造上具有潜在的应用前景。

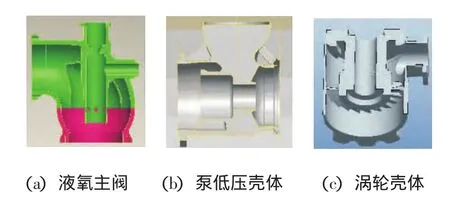

5.1 复杂薄壁壳体类

液体火箭发动机泵与阀的壳体大多为薄壁多层复杂结构,图1为几种典型的壳体类产品。这类产品壁厚较薄,内腔形状复杂,盲腔死腔多,无法采用传统机械加工、电加工等方案成形,精密铸造技术虽能解决该类产品的加工制造难题,但内部质量控制难度大,容易出现成分偏析、缩孔、缩松、裂纹、浇不足等缺陷,成品率较低,成本较高,交货周期很难保证,一直是制约发动机研制生产的瓶颈。激光快速成形技术不受构件复杂程度的影响,且成形构件组织致密,性能优异,在该类产品的成形上具有独特的优势。

图1 发动机典型的壳体类产品Fig.1 Typical engine shell products

5.2 扭曲叶片类

为提高发动机性能,发动机上轮盘类产品大多采用复杂扭曲叶片结构,如泵叶轮、涡轮盘、涡轮静子等(见图2)。该类产品叶片型面复杂,流道狭窄,机械加工难度大。目前,轮盘类产品的成形工艺主要有2种,一种是铸造成形,另一种是电火花成形。然而,铸造工艺存在产品缺陷多、强度低,且叶形尺寸精度不满足设计要求的问题;电火花成形的产品叶形精度虽可满足设计要求,但加工周期长、效率低、成本高,如完成一个涡轮盘叶片电火花加工需要8套电极10个工步。采用激光快速成形技术可避免上述问题的发生,适用于该类产品的成形。

图2 发动机典型的轮盘类产品Fig.2 Typical engine wheel disc products

5.3 薄壁异型件

液体火箭发动机上存在大量的薄壁异型件,如空间扭曲弯管、混流器等(见图3)。该类产品空间造型复杂,且壁厚较薄,无法采用机械加工方案成形,只能采用铸造方案。而铸造工艺存在制壳、浇注及检测等方面的困难,且产品合格率低,精度差。如某型号发动机发生器出口管合格率不足5%。激光快速成形技术消除了零件的空间复杂程度,可以直接制造出任意复杂形状的功能件,为薄壁异型产品的成形提供了新思路。

图3 发动机典型的薄壁异型件Fig.3 Typical engine thin-walled and irregular-shaped products

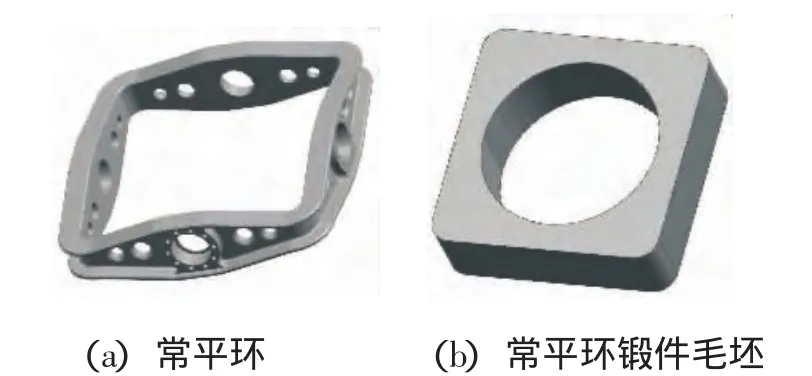

5.4 大型承力框架类结构

液体火箭发动机上有大量的框架类零件,这类零件通常作为发动机中主承力件,主要采用锻件机加工成形。由于框架类零件轮廓尺寸较大,采用锻件毛坯加工时,去除的余量巨大,材料利用率极低,经济效益差。如,某型号发动机常平环,零件轮廓尺寸为624 mm×624mm(见图4),加工采用的毛坯轮廓尺寸为644 mm×644 mm,内孔直径为Ф490 mm,将锻件毛坯加工成零件时材料利用率不足15%。激光快速成形技术属于增材制造,材料利用率接近100%,且成形构件组织结构致密、性能可达锻件水平,适合该类产品的成形。

图4 某型号发动机常平环及其锻件毛坯Fig.4 Engine gimbal ring and its forging blank

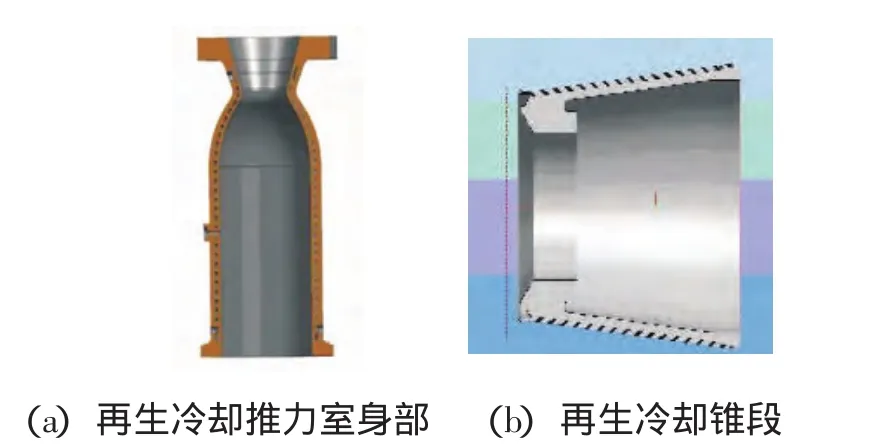

5.5 薄壁夹层结构

液体发动机上热端部件大量采用了薄壁夹层结构,如推力室喷管、发生器等。图5为几种典型的薄壁夹层结构件。目前,该类产品主要采用装配钎焊工艺成形。该方案涉及机械加工、电镀、扩散钎焊、液气压等多种工艺方法,装配过程复杂,生产周期长。此外,该方案对钎焊内外壁贴合间隙要求严格,工艺难度较大,且钎焊后钎料容易造成通道堵塞,影响产品质量。激光快速成形技术可按设计模型直接成形,且成形构件性能优良,采用该技术成形薄壁夹层结构类产品,可缩短产品制造周期,提高发动机可靠性。

图5 发动机典型薄壁夹层结构产品Fig.5 Typical engine products with thin-walled sandwich structure

6 结束语

激光快速成形技术以其独特的技术优势,将为液体火箭发动机复杂精密构件提供全新的高效、快捷、高性能、短流程、低成本的制造方法,从根本上解决我国制造领域精密、复杂功能结构件的成形难题。发展激光快速成形技术,实现其在液体火箭发动机上的推广应用,对提升我国航天液体动力系统的制造工艺技术水平和核心竞争力具有重要意义。

[1]李怀学,巩水利,孙帆,等.金属零件激光增材制造技术的发展及应用[J].航空制造技术,2012,20:26-31.

[2]张永忠,石力开,章萍之.基于金属粉末的激光快速成形技术新进展[J].稀有金属材料与工程,2000,29(6):361-365.

[3]杨永强,刘洋,宋长辉.金属零件3D打印技术现状及研究进展[J].机电工程技术,2013(42):1-7.

[4]顾冬冬,沈以赴.基于选区激光熔化的金属零件快速成形现状与技术展望[J].航空制造技术,2012(8):33-37.

[5]巩水利,锁红波,李坏学.金属增材制造技术在航空领域的发展与应用[J].航空制造技术,2013(13):66-71.

[6]杨海欧,林鑫,陈静,等.激光成形制备生物医用钛合金材料研究进展[J].铸造技术,2011,32(10):1431-1434.

[7]黄卫东,林鑫.激光立体成形高性能金属零件研究进展[J].中国材料进展,2010,29(6):12-27.

[8]杨凌平.快速成形技术及其应用[J].模具制造技术,2002,8(13):55-58.

[9]管延锦,孙胜,季忠.板料激光成型技术的实验研究[J].光学技术,2004,26(3):260-262.

[10]大舟.激光成型加工[J].光机电信息,1995(10):15-17.

[11]韩明臣,黄淑梅,宁兴龙.钛合金的激光成型 [J].金属学报,2002(1):707-710.

[12]杨森,钟敏霖,张庆茂,等.激光快速成型金属零件的新方法[J].激光技术,2001,25(4):254-257.