轨姿控动力系统集成设计平台关键技术研究

2015-12-16胡海峰李晓瑾王宏让

胡海峰,李晓瑾,王宏让,李 平

(西安航天动力研究所,陕西西安710100)

0 引言

轨姿控动力系统结构复杂,性能指标要求高,主要体现在比冲高、响应快、干湿比高;整个系统为适应总体要求安装布局空间小,加注贮存时间长,同时要求能够预包装、免维护。因此,具体的系统及组件设计工作必须以满足这些要求为目标。系统及组件设计论证过程涉及到雾化、燃烧、传热、流体、结构、力学、磁场、控制与调节等多学科、多边界、多领域,物理过程复杂,需要进行流场模拟、工作过程仿真、系统回馈精度和响应等多个方面的优化,同时动力系统各种主要结构的选择方案更具多样化和复杂化,诸多关键部件存在多场耦合问题。为满足上述设计需求,需要先进的设计、仿真工具支持。

数字化技术是近几年发展起来的一种综合设计方法,它是一种基于产品计算机模型的数字化设计方法;数字化样机将不同工程领域的开发模型结合在一起,从外观、功能和行为上模拟真实产品[1]。该技术是以并行工程思想为指导,以CAX/DFX (Computer Aided X/Design for X Abilities)技术为基础,以协同仿真技术为核心的先进设计方法。

轨姿控动力系统设计领域,许多先进的CAX/DFX数字化设计分析工具已经得到广泛应用,并对液体轨姿控动力设计技术发展起到了积极推动作用[2-6]。然而,现有CAX/DFX设计体系是校验型而非设计型[7],现行体系适合于方案冻结后的详细设计阶段,对于之前阶段,缺乏一种针对轨姿控动力系统快速的综合设计环境。

2000年NASA启动了先进工程环境项目(Advanced Engineering Environment,AEE)[8]。该项目目标是开发支持新一代运载火箭协同设计系统平台和环境,通过网络门户和设计过程管理、设计与工程分析工具集成以及产品数据管理,实现分布、并行、协同的研发设计方式。采用Modelcenter的集成系统框架,NASA将全美境内6个工程设计中心进行了协同集成,并实现了数据的统一管理和有效共享,大幅提高了设计效率。数字化设计在航空航天领域的应用推广也得到了国内学者的重视。北京航天一院研发中心侯雄、赵雯等人开展了VATA虚拟发射试验系统研究,采用中间件实现了不同异构软件间的交互集成;恒润、海基、安世亚太等软件公司则开展了不同设计建模软件CAD(Pro/E、UG、CATIA),不同CAE仿真分析软件之间的数据交互深度集成,形成了各个不同的多场仿真软件平台如ANSYS Workbench、Comsol Multiphysics等。上述不同的研究机构开展的研究突破了相关底层技术,形成了适用于各自领域需要的软件产品。但是,轨姿控动力系统设计复杂,组合件及系统仿真专业性很强,尚缺乏统一的面向该系统的集成设计工具。

为提高轨姿控动力系统的设计效率,提升设计水平,提出了构建轨姿控动力系统集成设计平台的构想。该平台以动力系统数字化模型为基础,以集成化设计环境为支撑,实现轨姿控动力系统设计过程中的信息集成、过程集成和应用集成,实现以数字化模型为基础的协同仿真。通过该平台首先完成系统、组合件数字化论证设计,开展针对组合件性能仿真,在满足性能要求前提下开展系统级性能仿真分析,得到整个动力系统的数字化样机,通过对样机开展虚拟试验预示其性能,为改进设计提供理论支持。最后,通过实物样机试验开展对设计产品性能的全面验证,修正最终设计。通过整理归纳数据库,将工程研制经验、设计规范准则等基础资料形成知识库,该知识库服务于上述设计、仿真整个过程。上述所有工作均在统一集成环境下实现。

针对轨姿控动力系统集成设计平台分析了构建平台的关键技术:设计过程协调管理、设计活动数据流及数据管理、知识库构建及推送应用,并对各关键技术提出了相应的解决方案。

1 基于数字化样机的集成设计平台框架

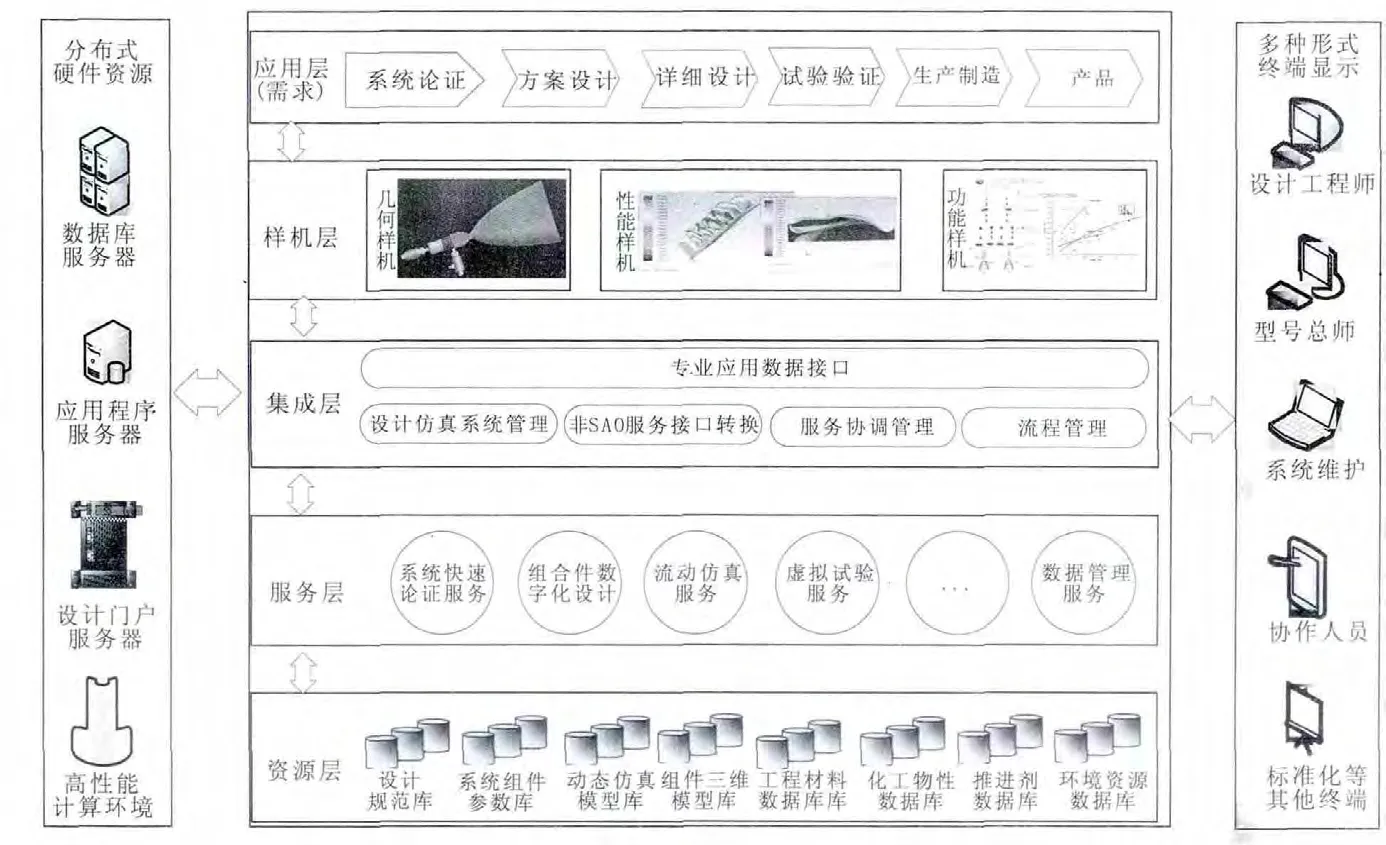

集成设计框架为轨姿控动力系统设计和各种计算机辅助软件 (CAX/DFX)提供集成的运行操作环境,包括统一的用户界面风格、标准数据交换格式定义、设计数据管理和设计过程管理等。平台框架示意图见图1。

数字化样机是由不同工具开发的,甚至是异构的子模型组成的模型联合体[9],轨姿控动力系统数字化样机主要包括组合件推力室、燃气发生器、阀门、贮箱等产品CAD模型、组合件产品功能和性能仿真模型等。基于数字化样机的集成设计平台将设计技术与仿真技术紧密集成,在设计阶段即对组合件产品性能进行全方位仿真与评估,并基于数字化样机模型进行数据管理和过程管理,从而实现信息集成、应用集成和过程集成。

整个系统依托不同层次的硬件支持同时服务于不同的用户对象。

图1 轨姿控动力系统集成设计平台框架示意图Fig.1 Frame of integrated design platform for orbit divert and attitude control propulsion system

1)资源层 提供平台运行的资源库环境,涵盖轨姿控系统、组合件设计规范、系统及组合件设计/仿真数据库、产品数字化模型库,还包括材料、推进剂等基础数据库、凝练设计经验与试车分析结果的服务于设计的知识库、服务于系统动态仿真的模型库等基础资源库。

2)服务层 采用通用数据库访问技术实现对资源层的直接访问,并维护后台数据结构。通过对轨姿控动力系统整个设计过程任务的规约,形成针对不同设计阶段的服务模块,系统通过调用不同的模块服务于不同的设计、仿真分析过程。具体包含了组合件结构设计、性能分析、复杂工况仿真等多种与产品研发密切相关的软件工具。这些工具是开展轨姿控动力系统设计仿真分析的基础工具,譬如流动仿真服务:推力室、阀门、管路等专业设计分析软件向系统提出请求,开展流动模拟;系统激活服务层中的流动仿真服务开展组合件具体的性能模拟。

3)集成层 为服务层提供集成环境,主要包括面向工程师专业应用的专业设计、仿真应用集成平台。专业应用集成平台实现统一软件入口/出口、优化设计仿真流程驱动,同时包括不同服务接口转换映射功能,譬如系统设计需要调用资源层知识指导设计,需要将设计过程中对知识的需求转换为对底层资源库的查询或其他服务。

4)样机层 在集成层基础上构建,面向终端用户(设计人员),主要实现构建各种层次的专业应用,具体可以划分为几何样机、功能样机和性能样机。以几何样机为基础,通过功能样机和性能样机共同描述产品多方面的特性。几何样机泛指设计过程中形成的三维几何模型,包括组合件产品模型、系统整机几何模装;功能样机定义为系统级的整体性能预示结果;性能样机定义为对不同产品结构性能分析的预示结果。随着产品研制进程的不断推进,样机层包含的内容逐步丰富、粒度逐步细化,功能样机和性能样机从最初依赖经验和大量假设的低精度模型,转化为以几何样机为基础的高精度模型;几何样机从总体结构方案布局过渡到总体方案骨架,最终细化为详细设计模型、直至虚拟试验模型。

5)应用层 针对轨姿控动力系统不同设计阶段系统论证、方案设计、详细设计等提出的具体功能要求。应用层由轨姿控动力系统设计工具软件、仿真软件、系统管理模块和可视化模块构成,各应用子系统和设计工具根据各自需求向服务层提出数据请求,并对服务层所提供的数据进行分析处理,最后将结果传递回服务层加以存储和管理。应用层直接与用户交互,支持轨姿控动力系统基于数字化样机的设计。

2 关键技术及解决方案

2.1 设计过程协调管理

轨姿控动力系统是一个复杂的系统,涉及不同专业学科,研制过程中包括不同专业设计人员管理、不同研制阶段管理、设计产品管理、研制流程管理和资源管理等多维度的数据管理与协调。同时,由于轨姿控动力系统种类多,设计过程中借用成熟产品或在已有产品基础上改性设计可能性较高,对设计过程协调管理提出了更高要求。

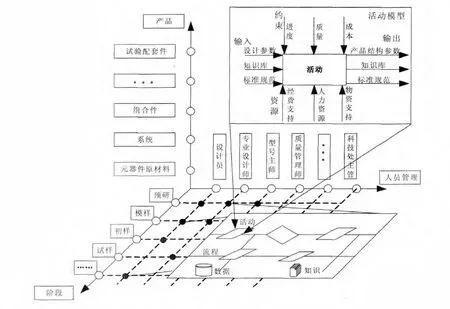

通过对轨姿控动力系统研制过程的分析研究,提出了设计角色管理、研制阶段管理、设计产品管理三维度立体协调管理体系,具体结构如图2所示。

图2 轨姿控动力系统设计过程管理示意图Fig.2 Design management process for orbit divert and attitude control propulsion system

设计角色管理的对象包括不同设计员、主任设计师、质量管理人员、科技进度管理人员等;研制阶段管理的内容包括预研、模样、初样、试样等不同的设计阶段;设计产品管理的内容是元器件产品、材料、试验件、原理样件和正式产品等。不同设计维度之间相互交织形成立体的设计过程管理体系,各个节点处对应不同的设计活动,不同设计活动之间通过设计流程连接。分解到最底层的设计活动广义上可以定义为包括输入、输出、约束和资源统一模型。具体可以描述为依据设计输入明确要求,结合知识库、标准规范、仿真模型,依托资源支持在约束条件限制下输出产品结构的过程。譬如,根据系统输入要求,开展推力室设计论证过程,可以理解为推力室设计活动。主要的输入包括:系统比冲、响应时间、推力室入口压力、总体外廓尺寸要求、推进剂类型及质量等。推力室设计根据对应的设计标准开展设计,借助专门的软件如热力计算软件、绘图软件、流体仿真软件、结构仿真软件等将设计员脑海中的设计构想转换为三维的产品结构。

2.2 设计活动数据流及数据管理

轨姿控动力系统设计论证过程中,遵循设计-仿真-试验-设计反复迭代的过程。通过仿真校核设计,发现设计薄弱环节为设计提供改进方向,通过实物样机试验考核设计产品性能同时修正仿真模型。随着仿真水平的提高,尽可能地通过仿真手段替代或减少实物样机真实试验。

组件设计过程中涉及到流动、燃烧、传热、结构、磁场等多学科、多领域物理问题,需要进行流场、结构强度、磁场等多个方面的数值模拟,形成不同的仿真数据文件。譬如推力室设计论证过程中涉及充填仿真模拟、推力室壳体强度校核、推力室燃烧过程预示及推力室热-流-固等多学科耦合分析仿真等内容,不同模型仿真过程将产生不同的分析结果文件。系统设计包括系统平衡、起动、关机过程动态特性分析等仿真内容,为预示系统性能也将开展对应的数值模拟,形成对应的分析文件。动力系统研制过程中不同设计及仿真流程中产生不同的数据,譬如系统设计形成的系统结构图数据、组合件设计形成的三维模型数据、结构强度仿真得到的数据、流场仿真得到的数据、磁场仿真得到数据等。不同设计阶段对上述数据还有不同的版本管理等工程需求。这些数据的量很大、类型多,需要提供有效的数据管理方法。

通过对轨姿控动力系统设计过程分析,提出3 V数据流结构,具体如图3所示。

图3 设计活动中数据流示意图Fig.3 Data flow of design activities

将设计、仿真、试验、物理样机有序地组织起来,实现数据的利用和有效管理。同时不同的设计过程(如系统设计、组合件设计)和设计阶段(概要设计、详细设计)之间形成小的循环,实现对数据的最大化利用。设计平台通过不同设计软件最终形成数字化样机。在生成数字化样机过程中综合利用仿真、虚拟试验及物理样机验证等工具形成外圈的数据循环。在具体的组件论证过程中包括设计、仿真小循环。形成系统后,开展系统级的虚拟试验形成中循环。通过轨姿控动力系统方案设计、组合件设计,构建具有通用的轨姿控动力系统设计平台。通过系统级和组合件级的仿真分析、虚拟试验项目以及物理样机的试制和试验,获得相应的验证数据,将这些反馈给设计平台,修正和完善设计、仿真的相关模型和参数。

数据管理包括数据版本、数据权限、分析和对比、数据结构关系、数据谱系、数据历程、数据关联关系、数据备份与恢复等。通过设计过程为主线,关联不同设计阶段形成的各类数据。

2.3 知识库构建

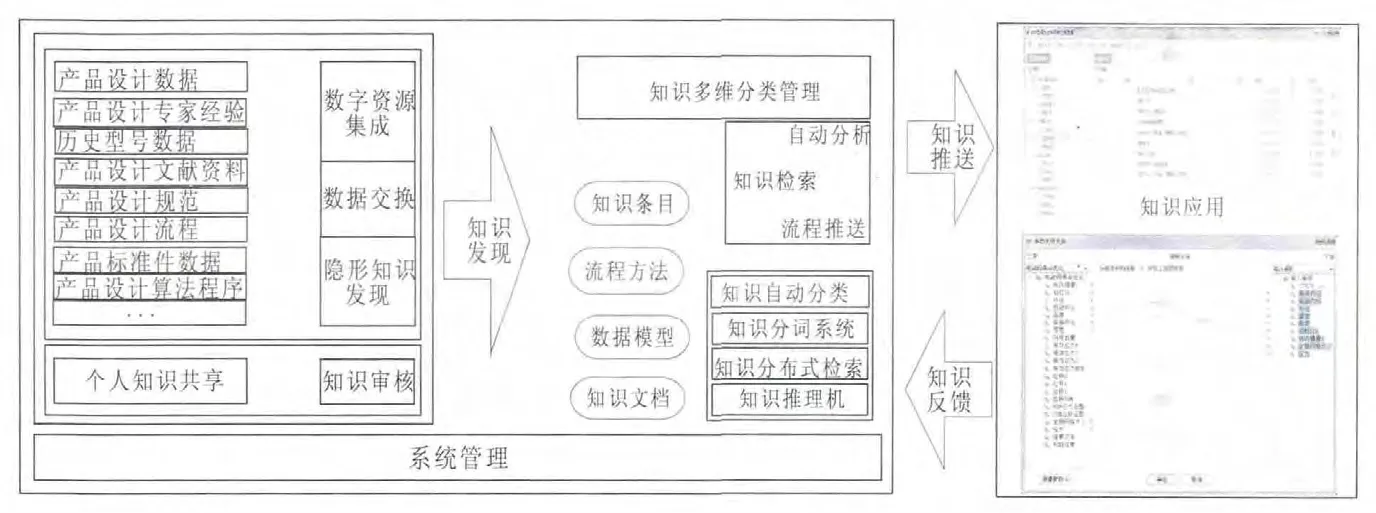

知识库是服务轨姿控系统设计的重要支撑[10]。目前,国内外液体轨姿控技术发展迅速,积累的素材也渐渐丰富,具体包括系统类资源、组合件类产品资源以及服务于设计仿真的基础应用资源库,如材料数据、推进剂物性数据等。这些基础素材量比较大,具体的存储由于专业不同导致保存相对较为孤立同时比较零散,存储的介质数字化利用程度不高,同时知识没有开展系统化的整理归纳。如何将这些宝贵经验沉淀下来,是集成优化设计的重要研究内容。应用知识工程技术,建立基于轨姿控动力系统工程知识库,提高具体工程设计中知识库利用率。结合轨姿控动力系统研制的实际过程,知识库应服务于不同设计专业、不同设计阶段。通过分析轨姿控动力系统工程知识库及应用系统,知识库应包括知识与支撑数据库、知识获取、知识管理和知识应用等4大部分,具体如图4所示。

图4 知识库框架示意图Fig.4 Framework of knowledge database

从数据流向分析,首先对轨姿控动力系统产品设计的数据资源进行交换、整合与归类,然后通过知识发现接口利用知识表示方法实现对知识的结构化存储以及智能管理,之后通过知识推理、知识推送为用户提供知识的检索和轨姿控动力系统产品设计知识应用,最后运用知识反馈检查知识库系统的应用效果,形成闭环的改进提升。

知识库系统包含关系数据库、参数化实体模型库、文件系统及遗留信息系统。关系数据库存放产品模型、系统模型、文档元数据、项目信息和产品数据管理信息等。参数化实体模型库以参数化三维实体形式存放实体模型。文件系统库存放产品文档,包括文本文档、仿真结果、Pro/E模型等。知识库系统是整个集成设计平台的基础。

通过对轨姿控动力系统分析研究,提出3个层次的知识库组织模式:系统级、组件配套级和组合件级。通过系统级了解整个系统概况、详细信息,包括系统方案论证、设计等信息。组合件级包括组件的所有相关信息,具体包括方案论证、设计、试验验证等信息。通过组合件配套表映射系统和组合件之间的关系。

2.4 知识推送应用

知识推送是在知识库基础上对知识的智能利用。设计人员在开展具体设计过程中,遇到相关的参数或模型不熟悉或需参考时,知识库能够自动将库中与之相关的内容抽取提炼,呈现给设计人员以便更好地服务设计人员。为解决该问题,本文提出自动分析推送和流程推送2种模式,见图5所示。

图5 知识推送示意图Fig.5 Diagram of knowledge push system

自动分析推送采用了半机器智能模式,针对不同的人员自动推送更接近用户的知识。系统时刻在为自动分析推送收集大量的用户日志,包括点击、浏览、搜索等习性,并结合用户的关键字、分组以及所处的角色进行分析,从知识库中根据3层体系关键词,结合知识匹配度以及用户匹配度规则筛选出最适合用户并达到推送条件的知识,自动地显示在用户的生产环境中,为用户的设计、仿真等提供更加人性化的帮助。

流程推送将与流程名称相关的知识条目和设计笔记等推送到设计平台。设计人员在不同专业设计平台中建立相应的流程后,在知识推送窗口会自动地将后台与流程名称相关联的知识显示出来。设计人员在设计过程中可以随时记录在设计过中产生的新经验,以知识笔记的形式保存到系统中,将隐形知识显性化。

3 结束语

本文针对工程需求,规划了轨姿控动力系统集成设计初步设想框架。针对该框架体系,分析了其中的4个关键技术,同时提出了相应的技术解决途径。具体包括3个维度的设计过程协调管理体系、3V型数据流组织模式、3个层次的知识库管理机制,同时对知识推送提出了自动分析推送和流程推送两种方法,为知识库更好地服务于设计提供了智能途径。然而,型号研制对数字化技术的新需求不断涌现,数字化技术本身处于快速发展时期,这必然造成数字化技术的应用是一个边规划、边实施、边修正的循序渐进过程。因此,该框架体系仍需在实践过程中不断修改和完善。

[1]陈海东,沈重,张冶,等.航天数字化应用技术的发展与趋势[J].导弹与航天运载技术,2008(3):23-27.

[2]李平.姿控发动机技术成就与发展[J].火箭推进,2000,26(1):29-37.LI Ping.Achievements and development of attitude control engine[J].Journal of Rocket Propulsion,2000,26(1):29-37.

[3]程奇峰,马胜利,向路,等.液体火箭发动机协同设计开发环境研究[J].火箭推进,2003,29(2):17-23.CHENG Qifeng,MA Shengli,XIANG Lu,et al.Development of integrated design environment for liquid rocket engine[J].JournalofRocketPropulsion,2003,29(2):17-23.

[4]程奇峰.发动机研制过程计算机应用软件的工程化开发与管理[J].火箭推进,1996(2):11-18.CHENG Qifeng.Engineering-oriented development and management of computer programs for engine development process[J].Journal of Rocket Propulsion,1996(2):11-18.

[5]陈彦林,向路,程奇峰.航天发动机典型部件PDM/CAPP集成应用研究 [J].中国制造业信息化,2008(4):40-41.

[6]李淑艳,肖明杰,李晓瑾,等.新型活塞泵增压轨/姿控发动机系统方案研究[J].火箭推进,2012,38(4):12-15,26.LI Shuyan,XIAO Mingjie,LI Xiaojin,et al.Scheme study on divert and attitude control engines with piston pump pressurize system[J].Journal of Rocket Propulsion,2012,38(4):12-15,26.

[7]解红雨,张为华,王锦荷,等.固体火箭发动机虚拟样机集成设计环境[J].固体火箭技术,2006,29(1):15-18,51.

[8]MONELL D,VERHAGE M.The advanced engineering environment(AEE)project for NASA's next generation launch technologies(NGLT)program,AIAA 2004-0202[R].Reno,USA:AIAA,2004.

[9]赵雯,廖馨,代坤,等.虚拟试验验证技术发展思路研究[J].计算机测量与控制.2009,17(3):437-439.

[10]侯雄,张冶,贾倩,等.探索知识创新提升研发能力-中国运载火箭技术研究院研究发展中心知识管理实践[J].航天工业管理,2013(5):4-12.