一种无摩擦簧片式电磁阀的研制

2015-12-16黄爱清唐妹芳

黄爱清,曹 明,唐妹芳,尤 罡

(上海空间推进研究所,上海201112)

0 引言

随着我国航天器应用需求的增长,对航天器使用寿命要求越来越高,如卫星工程、载人工程及探月工程等均要求使用寿命在十年以上,其推进分系统中对发动机控制阀的脉冲工作也从原先的十几万次提升至百万次以上,而传统滑动式电磁阀工作过程中衔铁和线圈组件内腔存在摩擦,频繁工作后产生自身多余物,制约了传统电磁阀长寿命工作。

本文介绍了某探测器无摩擦簧片式电磁阀(以下简称簧片电磁阀)的设计和研发。该簧片电磁阀采用簧片式衔铁夹持装置,既具有良好的对中性,又实现了衔铁与阀门内腔的无接触运动,避免了阀门自身摩擦产生多余物,电磁阀性能稳定,可广泛地应用于多领域航天器推进系统长寿命、高可靠性发动机控制阀的稳态和脉冲工作。

1 设计方案

1.1 性能要求

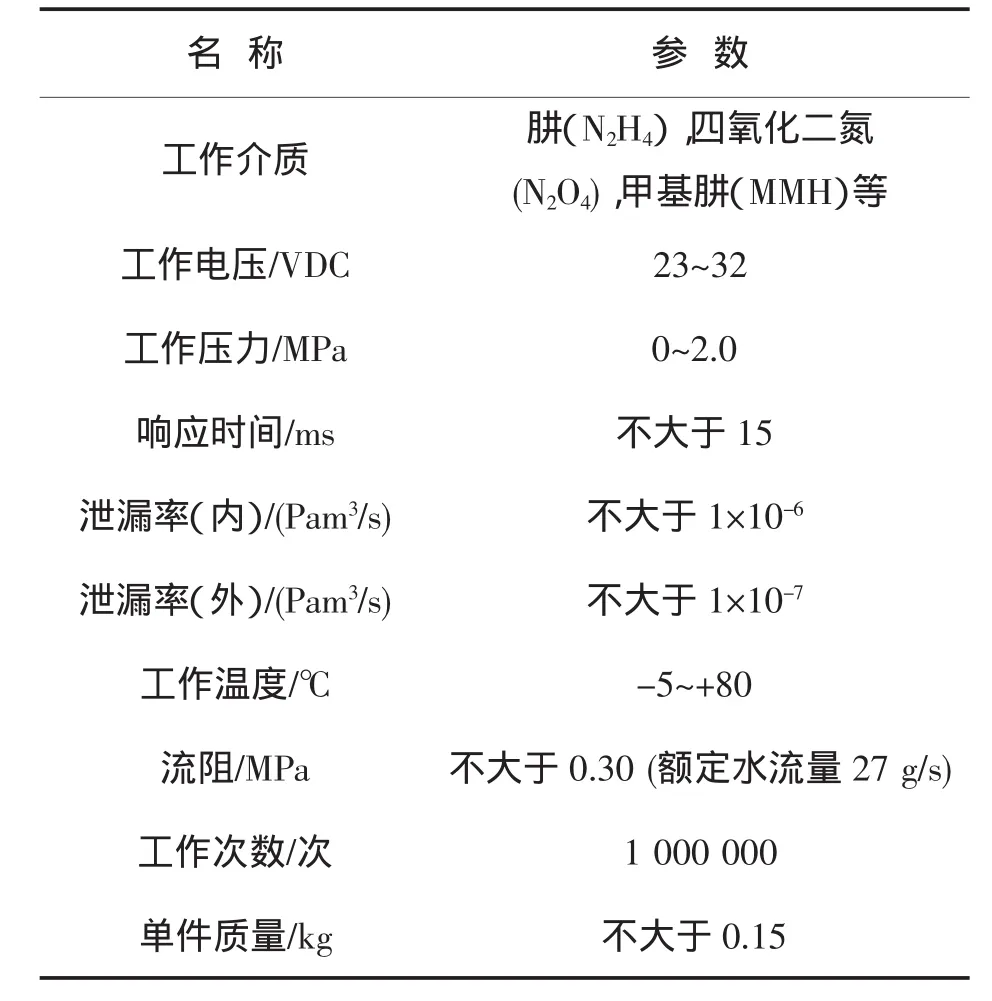

电磁阀主要性能参数见表1。

表1 簧片电磁阀主要性能参数Tab.1 Main performance parameters of S-spring valve

1.2 方案设计

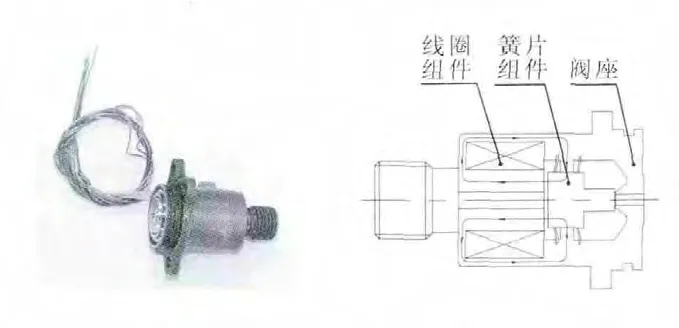

为满足轻质、可靠、长寿命的性能指标要求,设计了无摩擦簧片式电磁阀,其设计方案见图1。主要特点:采用簧片式衔铁夹持结构,实现无摩擦运动,运动件间的配合精度要求低、结构紧凑、质量轻。

图1 簧片电磁阀设计方案Fig.1 Design scheme of S-spring valve

1.3 工作原理

簧片电磁阀由簧片组件、线圈组件、滤网组件、阀座等组成,产品实物及工作原理见图2。簧片电磁阀内腔由簧片组件的阀芯与阀座形成密封副,阀芯部件采用双簧片作为复位机构,以实现阀芯部件的无摩擦运动。该簧片电磁阀在线圈未通电时,靠介质压力及簧片预压力,将阀芯(与衔铁连成一体)压紧在阀座上,在簧片电磁阀内腔流道上形成密封副。当给线圈通以一定电压时,通过磁回路,在磁路间隙处产生轴向吸力,吸引簧片组件运动,直至电磁吸力克服簧片力和介质压力,使阀门完全开启。只要线圈持续通电,阀门就保持开启状态,直到电信号切断,电磁吸力下降到不足以克服簧片力和介质压力的合力时,阀芯复位,阀门关闭。

图2 产品实物及工作原理Fig.2 Picture and working principle of S-spring valve

1.4 设计难点

根据簧片电磁阀的研制经验,簧片电磁阀的研制难点在于簧片的结构设计对簧片特性影响大,且簧片的制造质量要求高。因此,其设计难点就是簧片的设计和制造工艺。

目前,簧片的设计尚无规范或成熟的设计计算方法可以借鉴,主要是根据经验初步设计外形结构和尺寸,再通过ANSYS仿真分析结果进行验证和调整,确定簧片的设计参数和结构形式,并对产后的簧片进行试验考核,最终确定簧片设计技术状态。

簧片的热处理是簧片制造过程中的关键步骤,热处理结果直接影响簧片的力学性能。簧片所选择的材料为冷作硬化不锈钢,这类钢综合了马氏体不锈钢和奥氏体不锈钢的优点。簧片热处理就是通过热处理的方式来控制奥氏体和马氏体相变获得优良的加工性能和综合力学性能。残余奥氏体含量高,则簧片的塑性好刚度差,簧片受力后易发生塑性变形;残余奥氏体含量低,马氏体含量高,则簧片的强度高弹性差,簧片弹性变形差,影响簧片电磁阀的正常工作。因此,热处理制度的制定对簧片的性能至关重要。

2 关键参数的确定

2.1 簧片参数确定

根据簧片在整阀设计中的包络尺寸,并考虑到簧片电磁阀流量、响应时间等特点,在簧片设计方面采用“S”形结构的簧片,“S”形簧片具有行程大、工作次数多等优点。通过ANSYS软件对簧片结构设计参数进行优化设计后,确保刚度为4 N/mm,最终结构形式及实物见图3。

图3 簧片结构及实物图Fig.3 Structure and picture of S-spring

2.2 电磁场参数确定

根据电磁力设计计算公式和仿真软件分析,确定隔磁垫片厚度和吸合磁势,预计阀门电磁吸力28 N,实测电磁阀吸力为32 N。

图4 响应特性曲线仿真分析Fig.4 Curve for respond characteristic of S-spring valve

根据线圈参数,通过公式计算和软件仿真分析,得出阀门负载2.0 MPa下的开关响应特性。通电29 VDC、负载2.0 MPa时,电磁阀开启时间6.0 ms,关闭时间10 ms,满足任务书要求。响应特性仿真分析见图4。

2.3 流道参数确定

根据系统流阻要求,通过流阻公式计算,确定阀门口径为2 mm,行程0.3 mm。经公式计算和流场仿真分析,在水流量为27 g/s时,阀门流阻为0.18 MPa,满足系统使用要求。

2.4 密封参数确定

阀口密封副选用金属-非金属密封,非金属材料采用氟塑料Fs-46。为防止非金属密封面因上百万次工作后压缩变形大和电磁阀行程变大,设计上采取了相应措施。非金属密封面厚度取薄些,变相地增加非金属密封面的硬度,可适当降低密封比压,根据经验,一般取3 MPa至5 MPa之间。此外,在保证密封副密封比压情况下,阀芯部件采取运动限位结构。上述措施均有利于阀芯部件上百万次动作后密封面压缩变形和电磁阀行程变化。密封参数的确定为簧片刚度设计奠定了基础。

3 试验情况和分析

3.1 簧片力检测

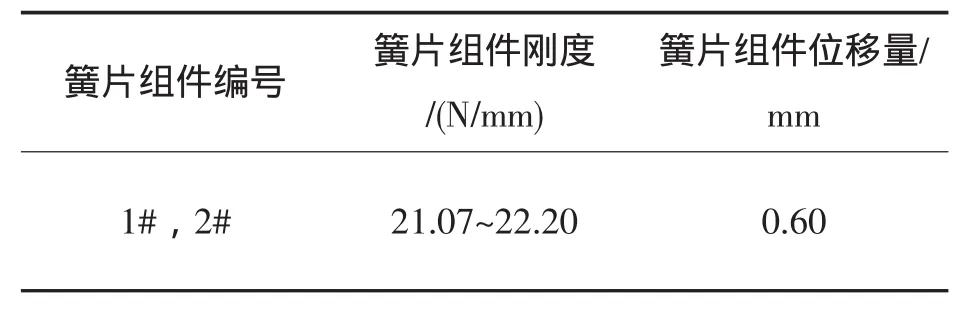

试验过程中对簧片和簧片组件进行了簧片力测试。簧片组件性能数据见表2。测试结果表明,簧片结构满足簧片设计要求。

表2 簧片组件性能数据Tab.2 Performance data of S-spring module

3.2 常规性能试验

在研制过程中对簧片电磁阀的常规性能进行了测试,主要包括响应特性、动作试验、漏率等。试验数据见表3,试验数据表明产品性能满足系统使用要求。

表3 常规性能试验数据Tab.3 Data of convention performance test

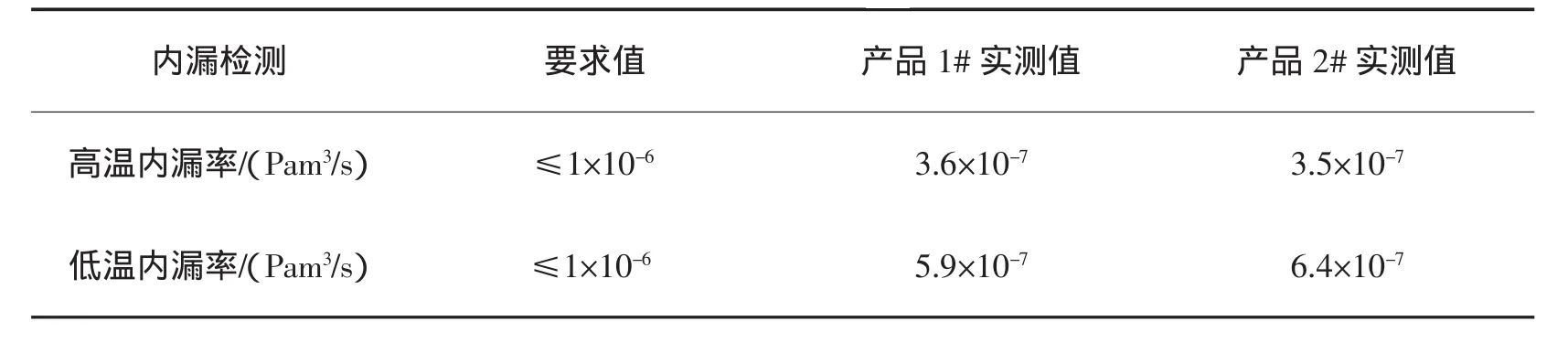

3.3 环境试验

簧片电磁阀经过了振动、加速度、热循环和热真空等环境试验的考核。其中簧片电磁阀通过了温度为-1 5℃~+9 5℃、循环次数为2 5.5次的热循环环境试验考核。在热循环环境试验中对阀门主要性能进行检测,阀门漏率试验数据见表4。试验结果表明,簧片电磁阀的环境适应能力满足要求。

表4 热循环试验数据Tab.4 Data of heat cycle test

3.4 寿命试验

簧片电磁阀通过了1 0 0万次寿命试验考核。表5给出了该阀门在工作百万次寿命试验的测试数据,验证了该阀门上百万次工作的可靠性。

4 结论

1)簧片电磁阀采用簧片式衔铁组件避免了阀门自身摩擦产生多余物,相对于传统摩擦滑动式电磁阀,是新型阀门设计的一大进步,具有长寿命、高可靠等特点。

2)攻克了簧片电磁阀中簧片的设计和制造工艺,为簧片电磁阀的推广应用奠定了基础。

3)试验验证了簧片电磁阀性能稳定可靠,满足系统指标要求,可广泛地应用于多领域航天器推进系统长寿命、高可靠性发动机控制阀的稳态和脉冲工作。

表5 寿命试验性能数据Tab.5 Performance data of life cycle test

[1]SCHULTE G.High performance 400N MMH/NTO bipropellant engine for apogee boost maneuvers,AIAA 99-2466[R].USA:AIAA,1999.

[2]HUFTALEN R L.Next generation propellant isolation valve eesign and eevelopment,AIAA 2006-4879[R].USA:AIAA,2006.

[3]TAIICHI N.The development of a Japanese 20 N thruster valve for a spacecraft propulsion system,AIAA 2006-4876[R].USA:AIAA,2006.

[4]赵元修,吴守生.液体推进剂火箭发动机设计[M].北京:宇航出版社,1973.

[5]寥湘恩.航空电器[M].北京:国防工业出版社,1 9 8 1.

[6]范钦珊.压力容器的应力分析与强度设计[M].北京:原子能出版社,1999.

[7]赵博.Ansoft12在工程电磁场中的应用[M].北京:中国水利水电出版社,2010.

[8]刘国强.Ansoft工程电磁场有限元分析[M].北京:电子工业出版社,2005.