700 MPa级低碳微合金钢的连续冷却相变组织及强韧性

2015-12-11章小浒黄金国方国爱江慧丰李书瑞

徐 亮,章小浒,黄金国,方国爱 ,江慧丰 ,李书瑞

(1.合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,合肥 230031;2.武汉钢铁股份有限公司武钢研究院,武汉 430080)

0 引 言

强度和韧性是材料一对矛盾的性能指标。在提高强度的同时,不降低韧性是钢铁材料追求的目标。微合金化技术与控轧控冷技术结合成为开发兼具高强度和高韧性钢的重要技术手段[1]。在钢中添加微量铌、钒、钛等微合金元素,可抑制多边形铁素体相变,在轧后连续冷却时获得贝氏体组织。这些微量合金元素碳、氮化合物的沉淀析出,起到了细化晶粒和沉淀强化的效果,从而在不增加碳含量甚至降低碳含量的情况下,较大幅度地提高钢的强度,并获得良好的综合力学性能[2-3]。700MPa级低碳微合金钢采用简单的低碳与铌、钒、钛复合微合金化成分设计,通过顶底复吹转炉→炉外精炼→真空处理→控制轧制→直接淬火→离线回火的优化工艺获得。其特点是通过直接淬火+离线回火代替传统离线淬火+回火生产工艺[4],并依靠两阶段控轧控冷工艺细化控轧后晶粒、加快贝氏体形成及析出纳米相微合金碳氮化物以强化基体,提高钢的强度[5-8],从而获得强韧性匹配优良的锻钢。

由于不同中温相变组织对力学性能的影响程度不同,因此通过控制不同中温转变组织的比例能改善和调整低碳贝氏体钢的力学性能[9-11]。弄清不同组织类型对性能的影响,实现对中温转变组织的有效控制,对发展低碳贝氏体钢十分重要。为此,作者以新开发的700 MPa级低碳微合金钢为研究对象,利用Gleeble-3500型热/力模拟试验机和光学显微镜等研究了该钢在连续冷却条件下的相变行为及组织演变规律,分析了不同冷却速率对其显微组织和性能的影响,为其生产工艺的制定提供理论依据[12-15]。

1 试样制备与试验方法

试验钢采用50kg真空炉冶炼的700 MPa级低碳微合金钢,其化学成分见表1,该钢是在碳、锰、硅基础上添加了铌、钒、钛、铬、钼、镍等合金元素。将试验钢线切割成如图1所示的圆柱形试样,然后在Gleeble-3500型热/力模拟试验机上进行热模拟试。验试验时,先将试样以10℃·s-1的速率加热至1 200℃,保温5 min后,以5℃·s-1的冷却速率冷却至1 050℃;然后以应变速率5 s-1施加25%变形量,变形完成后以5℃·s-1的速率冷却至830℃;再以3 s-1的应变速率施加10%的变形量,最后分别以0.1,0.5,1,2.5,5,7.5,10,15,20,25,30,50℃·s-1的冷速冷却至200℃。用DIL 805A型膨胀仪测不同冷速下的相变点,最后根据这些测量数据利用Origin软件绘制了试验钢的连续冷却转变曲线(静态CCT曲线)。

表1 700MPa级低碳微合金钢主要化学成分(质量分数)Tab.1 Chemical composition of 700MPa micro-alloyed steel(mass) %

将经过热模拟试验的试样从中间剖开,经镶嵌-磨抛后,用体积分数4%的硝酸酒精腐蚀,然后用NEOPHOT 21型光学显微镜(OM)观察各冷速下连续冷却后的显微组织;并用SHIMAD ZUHMV-2T型显微硬度计测不同冷速下试样的显微硬度,载荷5 N,保载时间10 s。

按上诉热模拟试验方法,在冷却速率分别为7.5,20℃·s-1条件下对16 mm厚的试验钢板进行处理,并分别标记为A钢和B钢,对A钢进行630℃×1 h回火处理,B钢进行650℃回火处理;再分别在热轧态钢板和回火态钢板上取样进行显微组织观察和力学性能测试。拉伸试验按照GB/T 228.1—2010《金属材料室温拉伸试验方法》在INSTRON 1251型电液伺服式万能材料试验机进行,拉伸速度3 mm·min-1,试样尺寸Φ10 mm×50 mm。冲击试验按照GB/T 229—2007《金属材料夏比摆锤冲击试验方法》在ZBC2452型冲击试验机上进行,冲击试样尺寸为55 mm×10 mm×10 mm,V型缺口,试验温度-40℃。

图1 静态CCT试样尺寸Fig.1 Dimension of dynamic CCT sample

2 试验结果与讨论

2.1 静态CCT曲线

由图2可见,试验钢CCT曲线总体呈扁平状,主要以贝氏体相变为主。试验钢中镍含量较高,约为1.4%(质量分数),而镍具有提高过冷奥氏体稳定性的作用[16-17],因此试验钢奥氏体稳定性得到提高,同时淬透性也得到提高,贝氏体相变得到促进,故试验钢CCT曲线主要以贝氏体相变为主。

从图2还可以看出,试验钢奥氏体相变起始和结束温度分别是695℃和875℃。随着冷却速率的提高,发生贝氏体相变的起始温度和结束温度都降低,冷却速率从0.1℃·s-1增大至50℃·s-1后,起始温度下降了123℃,结束温度降低了115℃;且随着冷却速率的提高,铁素体和珠光体转变区域变窄,贝氏体转变区域变宽。冷速在不大于5℃·s-1范围内,主要发生贝氏体(中温)相变,相变温度区域在458~640℃;冷速在5~10℃·s-1范围时,相变主要集中在低温区域,贝氏体相变区域在343~582℃。从热处理角度来看,要使材料获得较理想的淬火贝氏体组织,最佳冷速范围为10~30℃·s-1。

图2 试验钢的静态CCT曲线Fig.2 Static CCT curves of test steel

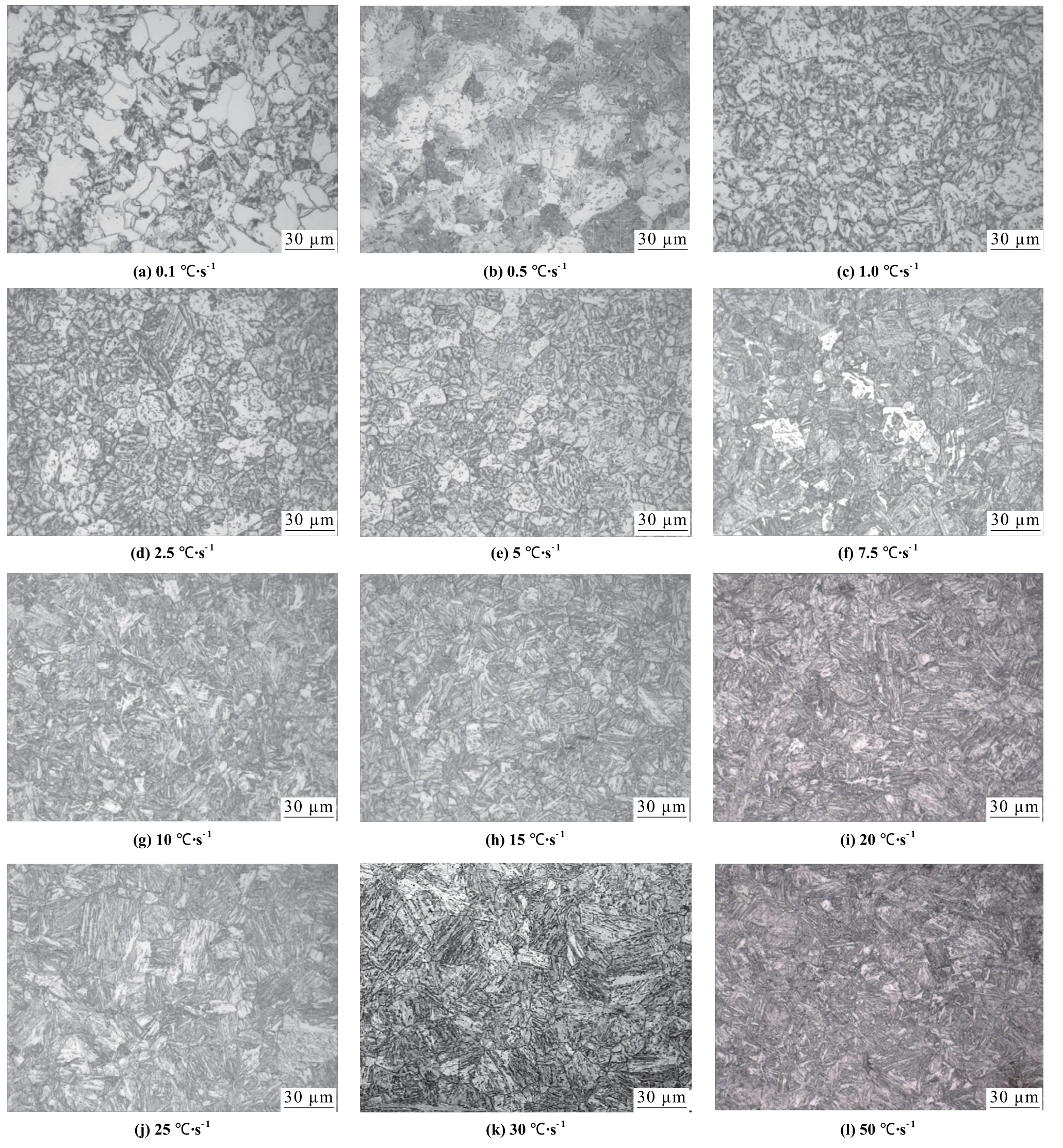

2.2 冷却速率对显微组织的影响

由图3可知,冷速在0.1~1℃·s-1时,试验钢获得以粒状贝氏体(GB)为主的显微组织;当冷速在2.5~10℃·s-1时,获得以粒状贝氏体(GB)+板条贝氏体(LB)为主的显微组织;随着冷速的提高,粒状贝氏体含量逐渐降低,板条状贝氏体含量升高;当冷速在10~30℃·s-1范围时,试验钢组织以板条状贝氏体为主;当冷速达到50℃·s-1时,获得马氏体和贝氏体的双相组织。

由于板条状贝氏体具有较高的强度和较好的韧性,因此通过以上分析,试验钢在淬火时冷速应控制在10~30℃·s-1范围内,以获得板条状贝氏体为主的组织。

由图3还可见,当冷速很慢时(不超过0.5℃·s-1),连续相变产物主要是准多边形铁素体和少量粒状贝氏体,基体组织中存在弥散分布的细小残余奥氏体;另外准多边形铁素体或粒状贝氏体边界处有一定量较大的深色球状组织,该类组织为贝氏体钢中的第二相,即马氏体/奥氏体(M/A)组元。冷速为1℃·s-1时,组织主要为粒状贝氏体,有一定量准多边形铁素体,M/A组元呈颗粒状或板片状。当冷速为5℃·s-1时,组织主要为粒状贝氏体和板条贝氏体,且组织中的M/A组元尺寸明显减小,弥散度显著增加,此时M/A组元呈断续薄膜状存在于板条贝氏体铁素体之间。这是因为冷速越大,贝氏体转变起始温度越低,相变驱动力越大,奥氏体中碳原子的扩散能力差,因而奥氏体只在短距离内富碳,造成M/A组元尺寸减小。当冷却速率大于7.5℃·s-1后,基本没有深色大球状组织。随着冷却速率继续增大,组织以粒状贝氏体为主逐渐转变为以板条贝氏体为主;当冷却速率为10℃·s-1时,相变组织基本是板条贝氏体,板条束之间的边界清晰,同一板条束内板条也较明显,这些板条束相互切割,以细化钢的晶粒尺寸。贝氏体由奥氏体晶界向晶内生长,可以清楚看出奥氏体晶界,贝氏体板条的宽度尺寸一般在2.5 μm左右,长度约25 μm。若将方向一致、互相平行的贝氏体区域称为一个板条束的话,原奥氏体晶粒内部形成了方向各异的贝氏体板条束,这些板条束将原奥氏体晶粒分成不同的区域,平行的板条束之间为残余奥氏体或析出的碳氮化物。当冷速大于20℃·s-1时,组织的切变长大特征愈发明显,组织中开始出现板条马氏体组织,且组织中棱角鲜明的块状组织含量增多,该块状组织由接近平行的板条束组合形成,硝酸酒精腐蚀后呈灰白色,说明该组织不易被腐蚀,具有明显的板条马氏体特征。随着冷却速率的进一步增大,板条束的尺寸减小。当冷速达到50℃·s-1时,出现马氏体和贝氏体的双相组织,晶粒明显细化。

2.3 冷却速率对显微硬度的影响

由图4可知,试验钢的硬度受冷却速率影响较大。随着冷却速率的增大试验钢的显微硬度也随之升高,冷速从0.1℃·s-1上升到50℃·s-1的过程中,显微硬度从188.94 HV上升到369.20 HV,约上升了180 HV。冷速在低于7.5℃·s-1时,硬度的上升速率较快,大于7.5℃·s-1之后,上升速率变缓。这是由于冷速在0.1~7.5℃·s-1范围内时,晶粒逐渐细化,贝氏体由大块粒状向细小的板条结构转变,而粒状贝氏体的硬度较低,所以试验钢硬度提高较快;冷速大于7.5℃·s-1后,组织主要为板条状贝氏体或马氏体,在低碳钢中板条状贝氏体与马氏体差别较小,因此试验钢硬度的增长趋势减慢。另一方面,随着冷速的增大,微合金碳氮化物形成元素铌、钒及钛等的扩散能力降低,析出的第二相更加细小、弥散,硬度相应提高;随着冷速的增大,相变驱动力的增加,相变组织中位错密度逐步提高,硬度也相应提高[18]。所以随着冷速的提高,相变机制逐渐由扩散向切变转化,微合金碳氮化物形成元素扩散能力降低,位错密度增高,以上因素共同促进了相变后的硬度提高。

图3 试验钢在不同冷却速率下的显微组织Fig.3 Microstructure of experimental steel at different cooling rates

2.4 回火组织类型控制及其对力学性能的影响

组织类型、第二相粒子的析出行为等共同决定了低碳贝氏体钢的最终力学性能。而控轧控冷后的热处理制度对低碳贝氏体钢的显微组织及析出行为具有显著影响[19-20],回火处理也是进一步提高该类钢综合力学性能的关键因素之一[21]。

图4 不同冷却速率下试验钢的显微硬度Fig.4 Micro-hardness of experimental steel cooled at different cooling rates

由图5可见,A钢冷却时,在奥氏体中先形成针状铁素体,残余奥氏体被包裹在铁素体中,从而形成粒状贝氏体团组织,粒状贝氏体团中存在尺寸较大的黑色球状组织,即大块M/A组元,尺寸可达到5 μm。B钢组织主要为细化的板条贝氏体束,M/A组元呈薄膜状分布,组织中没有大块状M/A组元。

图5 两种冷却工艺处理的热轧态试验钢的显微组织Fig.5 Microstructure of rolled experimental steels treated by two cooling processes:(a) A steel and(b) B steel

由表2可见,回火处理前(热轧态),B钢的强度很高,屈服强度达829 MPa,伸长率较低,只有15.5%;而A钢的屈服强度较低,只有643 MPa,冲击吸收功也较低,但伸长率较好,达到19.5%。经630℃和650℃保温1h的回火处理后,A钢的强度略有降低,伸长率进一步改善,达到20.5%,冲击韧性得到了大幅度的提高,-40℃下的冲击吸收能达到106J;B钢的伸长率得到明显改善,达到19.5%,虽然屈服强度和抗拉强度有所下降,但比A钢的强度仍然高80 MPa以上,同时低温冲击韧性更高,-40℃下的冲击吸收能达214 J。因此,A钢和B钢经过回火处理后,其综合力学性能均得到了明显改善。

表2 两种冷却工艺处理的不同状态试验钢的力学性能Tab.2 Mechanical properties of experimental plates cooled under two conditions

由图6可见,经回火处理后,A钢和B钢的组织形貌及特征均发生了一些变化。回火后板条铁素体基体上分布有析出碳化物,即为均匀的回火索氏体组织。经630℃的回火处理后,A钢贝氏体铁素体基体位错密度降低,碳含量降低,逐渐析出碳化物,并出现了准多边形铁素体组织,M/A组元中的马氏体与残余奥氏体分解,M/A组元尺寸变小,数量变少,析出的碳化物由长条状变为粗短条状、颗粒状。在试验钢冷却过程中针状铁素体形成阶段,应根据组织控制的要求,防止针状铁素体生长过于粗大,应通过对冷却速率的控制,避免大块M/A组元形成。若针状铁素体生长过大,其内部缺陷密度会降低,会影响基体的强度;若组织中出现大块M/A组元,会导致其低温冲击韧性较差,需要进行回火,使得大块M/A组元得以分解,改善其低温韧性。

B钢热轧态组织主要为板条贝氏体,铁素体板条中含有大量高密度位错,同时铁素体板条宽度只有0.3 μm,且彼此平行排列,所以该类组织不利于位错的运动,造成B钢塑性较差。经650℃回火处理后,一方面位错密度有所降低,有利于位错的滑移,另一方面,回火也对M/A组元或薄膜有一定的改性作用,使得塑性得到明显改善。另外,M/A组元的回火演变对冲击性能的提高起到重要作用。当然,回火对其力学性能也有负面影响,如由于回火M/A组元分解,会降低钢的抗拉强度。可见,进一步弄清M/A组元的形貌和尺寸对力学性能的影响以及掌握其控制原理,对发挥M/A组元的正面作用,消除其负面影响显得尤为重要。因此,需要采用回火处理调整贝氏体钢中碳含量、位错密度和M/A 岛微观结构[22]。回火实质是将韧性差而强度高的马氏体或贝氏体分解,以获得组织均匀、晶粒细小、韧性高而强度适中的回火索氏体或回火贝氏体;同时使微合金元素的碳氮化物进一步析出,以增强沉淀强化效果,从而提高钢的强韧性。因此,利用合理的回火处理对贝氏体钢组织进行调整,能有效改善其综合性能。

图6 两种冷却工艺处理的回火态试验钢的显微组织Fig.6 Microstructure of tempered experimental steels treated by two cooling processes:(a) A steel tempered at 630℃ and(b) B steel tempered at 650℃

低碳贝氏体钢受控冷工艺的影响会得到不同类型的组织。以粒状贝氏体组织为主的A钢冲击韧性较差,强度也不如板条贝氏体,回火后其冲击韧性可得到明显改善,得到强韧性匹配较好、屈服强度为600 MPa级的钢;而以板条贝氏体组织为主的B钢强度高,韧性较好,但伸长率差,回火后伸长率能到明显改善,获得屈服强度为700 MPa级强韧性匹配良好的低碳贝氏体钢。如果在冷却开始阶段以较慢的冷却速率进入针状铁素体的转变温度区域,使其发生部分针状铁素体组织转变,然后施以较高冷却速率,使未相变残余奥氏体转变为板条贝氏体,则得到针状铁素体和板条贝氏体混合组织,可以利用板条贝氏体强度高,针状铁素体塑性好的各自优势,得到强韧性匹配良好的低碳贝氏体钢[23-24]。因此,合理控制M/A组元的形态、分布,控制粒状贝氏体和板条贝氏体的形态及含量,就既能满足高强度,又能满足塑性和韧性的要求[25]。

3 结 论

(1)700MPa级低碳贝氏体合金钢的CCT曲线呈扁平状,贝氏体相变在较宽的冷速范围内发生;在10~30℃·s-1的冷却速率范围内均可得到贝氏体组织,随着冷却速率的增大,铁素体转变区域变窄,贝氏体转变区域变宽,同时显微组织由以粒状贝氏体为主转变为以板条贝氏体与马氏体,且板条尺寸随着冷却速率的增大也越来越细小。

(2) 在冷速从0.1℃·s-1上升到50℃·s-1的过程中,试验钢的显微硬度从188.94 HV上升到369.20 HV,约上升了180 HV;随着冷速的增大,相变驱动力增加,相变机制逐渐由扩散向切变转化,微合金碳氮化物形成元素扩散能力降低,相变组织中位错密度逐步提高,以上因素共同促进了相变组织硬度的提高。

(3)回火处理主要影响钢中贝氏体铁素体的碳含量、位错密度和M/A 组元结构;通过控制回火温度来控制粒状贝氏体和板条贝氏体的形态及含量,既能满足高强度,又能满足塑性和韧性能的要求。

[1] CABALLERO F G,SANTOFIMIA M J,CAPDEVILA C,et al.Design of advanced bainite steels by optimization of TTT diagrams and T0 curves[J].ISIJ International,2006,46(10):1479-1488.

[2]王有铭,李曼云,韦光.钢铁的控制轧制和控制冷却[M].北京:冶金工业出版社,2009.

[3]贺信莱,尚成嘉,杨善武.高性能低碳贝氏体钢-成分、工艺、组织、性能与应用[M].北京:机械工业出版社,2008:152.

[4] BARBACKI A,MIKOLAJSKI E.Optimization of heattreatment conditions for maximum toughness of high strength silicon steel[J].Journal of Materials Processing Technology,1998,78(1):18-23.

[5]王国栋.新一代控制轧制和控制冷却技术与创新的热轧过程[J].东北大学学报:自然科学版,2009,30(7):913-922.

[6]胡良均,尚成嘉,王学敏,等.弛豫-析出-控制相变技术中冷却速度对组织的影响[J].北京科技大学学报,2004,26(3):260-263.

[7]雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006:145.

[8]段修刚,蔡庆伍,武会宾.Ti-Mo全铁素体基微合金高强钢纳米尺度析出相[J].金属学报,2011,47(2):251-256.

[9]RODRIGUES P C M,PERELOMA E V,SANTOS D B.Mechanical properties of HSLA bainitic steel subjected to controlled rolling with accelerated cooling[J].Materials Science and Engineering:A,2000,283:136-143.

[10]尚成嘉,王学敏,杨善武,等.高强度低碳贝氏体钢的工艺与组织细化[J].金属学报,2003,39(10):1019-1024.

[11]ABALLERO F G,SANTOFIMIA M J,CHAO J,et al.Theoretical design and advanced microstructure in super high strength steels[J].Materials and Design,2009,30(16):2077-2083.

[12]ZHOU Yun-long,LUO Dong-mei.Microstructure and mechanical properties of Ti-Mo alloys cold-rolled and heat treated[J].Materials Characterization,2011,62(10):931-937.

[13]赵文龙,孙蓟泉,武会宾,等.孙薇高强度钢Q800厚板在不同状态下的组织、性能和析出物形貌[J].机械工程材料,2013,37(4):22-25.

[14]徐亮,王利,章敏,等.汽车罐车用17MnNiVNbR钢板的性能[J].机械工程材料,2014,38(5):52-56.

[15]周洪宝,蔡庆伍,武会宾,等.连续缓慢冷却贝氏体转变特征及合金元素分布的影响[J].材料工程,2011,(12):10-15.

[16]SAHA PODDER A,BHADESHIA H K D H.Thermal stability of austenite retained in bainitic steels[J].Materials Science and Engineering:A,2010,527:2121-2128.

[17]刘宗昌,任慧平.过冷奥氏体扩散型相变[M].北京:科学出版社,2007:79.

[18]YOU Yang,SHANG Chen-jia,NIE Wen-jin,et al.Investigation on the microstructure and toughness of coarse grained heat affected zone in X-100 multi-phase pipeline steel with high Nb content[J].Materials Science and Engineering:A,2012,558:692-701.

[19]张小立.再加热工艺对X100管线钢组织和性能的影响[J].机械工程材料,2013,37(7):6-9.

[20]梁宇,石芷伊,梁益龙.钒含量对不同冷速冷却后高碳珠光体钢显微组织的影响[J].机械工程材料,2013,37(8):19-22.

[21]高宽,王六定,朱明,等.低合金超高强度贝氏体钢的晶粒细化与韧性提高[J].金属学报,2007,43(3):315-320.

[22]陈林恒,康永林,黎先浩.回火温度对600MPa 级低碳贝氏体钢组织和力学性能的影响[J].北京科技大学学报,2009,31(8):983-987.

[23]余灿生,赵昆渝,贾书君,等.调质工艺对C95石油套管用钢组织的影响[J].机械工程材料,2014,38(2):2-6.

[24]尚成嘉,杨善武,王学敏,等.新颖的铁素体/贝氏体双相低碳微合金钢[J].北京科技大学学报,2003,25(3):288-290.

[25]CABALLERO F G,CHAOA J,CORNIDEA J,et al.Toughness deterioration in advanced high strength bainitic steels[J].Materials Science and Engineering:A,2009,525:87-95.