NiCr-CrAl涂层的高温氧化行为

2015-12-11玄兹航曹丹凤孔令梅

任 鑫,玄兹航,曹丹凤,孔令梅,朱 鹤

(辽宁工程技术大学材料科学与工程学院,阜新 123000)

0 引 言

高温合金工作在高温和腐蚀性环境中,会受到氧化与热腐蚀作用,通过在表面制备防护涂层可达到即提高合金抗高温氧化与热腐蚀性能,又保证合金力学性能的目的,是提高合金高温性能的手段之一[1]。根据高温涂层的发展,主要分为扩散型铝化物涂层、MCrAlY型包覆涂层以及热障陶瓷涂层三类[2-4]。其中扩散型铝化物涂层具有工艺简单、成本低和性能良好等特点,在航空发动机上得到了非常广泛的使用,目前国内外80%以上的高温涂层仍采用扩散型铝化物涂层[5]。扩散型铝化物涂层包括单渗铝涂层(普通渗铝涂层)、二元或多元铝化物涂层和改性铝化物涂层。广大研究者对扩散型铝化物涂层的抗高温氧化性能和热腐蚀性能进行了深入的研究,发现涂层中铝元素与基体之间的扩散加速了铝消耗,严重影响涂层的使用寿命,因此如何减少铝与基体的互扩散成为铝化物涂层研究的一个重点[6-8]。研究表明,向涂层中添加稀土元素对扩散层生长有一定的抑制作用[9];利用铂改性铝化物涂层,可以阻止合金元素穿过Al2O3膜向外扩散,形成更纯、结合力更好的Al2O3膜[10];在涂层与基体之间制备Al2O3扩散障层,对涂层与基体的元素互扩散有很好的阻碍作用[11]。采用镍、铬、铝共渗制备了一种改性的多元素共渗铝化物扩散涂层,涂层中铬的存在,可以促进氧化铝的形成,减轻铝与基体之间的扩散,有利于改善涂层抗高温性能。同时,高温合金体系和涂层制备方法不同,得到的涂层在成分、结构和性能方面也会有所不同。因此,作者以航空发动机叶片材料K438合金为基体,通过镍、铬、铅共渗制备了扩散型NiCr-CrAl涂层,以单渗铝涂层作对比试样,研究了涂层在1 000℃时的抗循环氧化性能。

1 试样制备与试验方法

1.1 试样制备

试验用基体合金为镍基高温合金K438,其化学成分见表1。将K438合金加工成尺寸为10 mm ×20 mm ×3.0 mm 的试样若干,经1000#水砂纸打磨,超声波清洗烘干后待用。试验用镍、铬、铝金属粉的纯度均在99%以上,粒径在70~100 μm之间。

表1 K438合金的化学成分(质量分数)Tab.1 Chemical composition of K438 alloy(mass) %

NiCr-CrAl涂层制备工艺采用二步法。第一步采用固体粉末包埋法渗NiCr:以含镍、铬各半的合金粉作渗剂,加入1%(质量分数,下同)NH4HF2作活化剂,将试样包埋在装有渗剂的专用容器内,在1 000℃真空炉内保温4 h,炉冷至200℃以下出炉,炉内真空度为0.01~0.1 Pa;第二步同样采用固体粉末包埋法渗CrAl:以铬、铝质量分数分别为40%,60%的合金粉作渗剂,加入1%NH4HF2,在1 200℃保温30 min,炉冷至200℃以下出炉,炉内真空度为0.01~0.1 Pa。以同样方法制备单渗铝涂层试样若干,用于对比研究。

1.2 试验方法

循环氧化试验是将试样放入自制的自动循环氧化测试仪中,在1000℃保温1 h,然后空冷5 min,记为1个循环,共进行300次循环。试验进行至1,4,7,10 h时各称量试样质量一次,进行至10~100 h时每隔10 h称量试样质量一次,进行至100~300 h每隔20 h称量试样质量一次。根据循环氧化试验前试样质量,计算不同时刻的氧化导致的质量增加(氧化增重)。

利用Philips-XL30/EDS型扫描电镜观察涂层氧化前后的表面及截面形貌,利用其附带的能谱仪(EDS)分析涂层元素分布;利用XRD-6000型X射线衍射仪进行涂层氧化前后的物相分析。

在观察试样截面形貌时,为保护涂层和氧化膜在金相试样磨制时不被破坏,在封样前对涂层进行化学镀镍处理,化学镀镍工艺流程为:敏化→活化→还原→化学镀镍。化学镀液成分为 30 g·L-1硫酸镍,20 g·L-1次亚磷酸钠,10 g·L-1柠檬酸钠,20 g·L-1乙酸钠,pH为4~4.5,化学渡温度85℃,时间60 min。

2 试验结果与讨论

2.1 涂层的原始组织

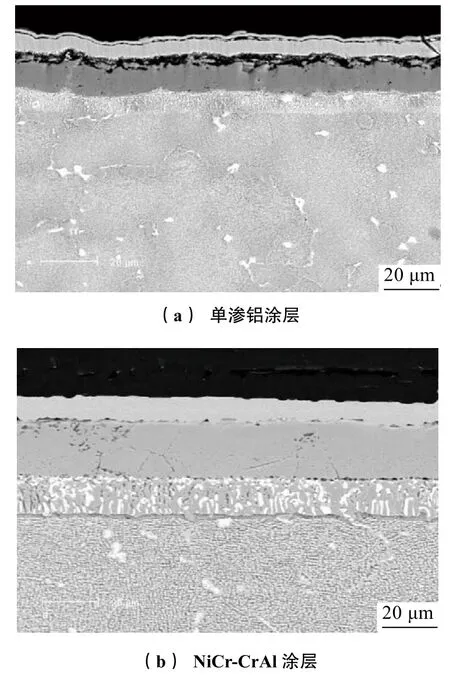

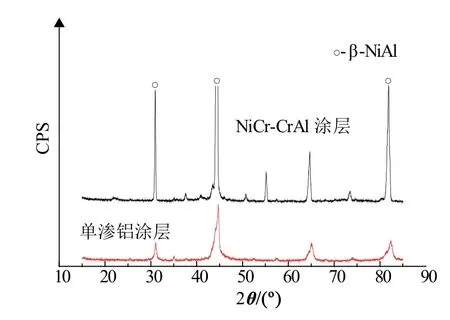

由图1可见,单渗铝涂层和NiCr-CrAl涂层都是由外层、扩散层(内层)组成。由图2可知,单渗铝涂层和NiCr-CrAl涂层外层均为β-NiAl相,互扩散区富集着钨、铬等合金元素,主要以WC、α-Cr、Cr23C7等形式存在,在基体中有少量钨、钛的化合物析出[12]。

图1 不同涂层的截面形貌Fig.1 Cross sectional morphology of simple aluminide coating(a) and NiCr-CrAl coating(b)

图2 两种涂层的XRD谱Fig.2 XRD patterns of two coatings

图3为NiCr-CrAl涂层中镍、铬、铝三种元素的分布,其中铬含量由表及里逐渐增加,表明在涂层内部存在富铬区。

图3 NiCr-CrAl涂层沿层深的元素分布Fig.3 Element distribution along depth in the NiCr-CrAl coating

2.2 抗循环氧化性能

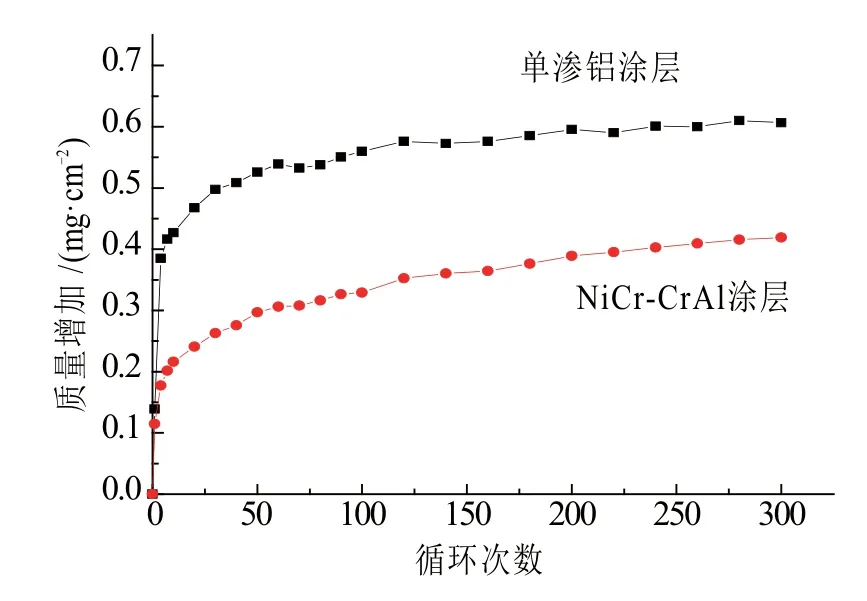

由图4可以看出,两种涂层在氧化过程中均表现出近似抛物线的动力学规律,涂层在氧化过程中的质量增加出现少许波动,表明在循环氧化过程中氧化膜出现少量的剥落,这一点在单渗铝涂层中表现得更为明显。相对于单渗铝涂层,NiCr-CrAl 涂层在循环氧化过程中质量增加较小,表现出优异的抗氧化性能。

由图5结合图6可知,经过1 000℃循环氧化后,单渗铝涂层表面氧化物主要是α-Al2O3,还有NiAl2O4和TiO2,氧化膜比较均匀致密,具有一定的保护性,由于热应力的存在导致涂层表面出现了开裂,如图5(a)所示;并且涂层中出现了很多Ni3Al相,表明涂层中发生了NiAl向Ni3Al的转变。NiCr-CrAl涂层氧化后的氧化膜非常平整致密,为单相α-Al2O3,保护性很好,涂层中出现了少量NiAl向Ni3Al的转变。

图4 不同涂层的循环氧化动力学曲线Fig.4 Cyclic oxidation kinetics curves of different coatings

涂层表面氧化膜的结构和类型决定了扩散型铝化物涂层的抗高温氧化性能。一般来说,铝化物涂层中的β-NiAl相在高温时会发生选择性氧化,生成单相的α-Al2O3。相对于Cr2O3、TiO2、NiO等氧化物而言,α-Al2O3不仅成分偏离化学计量比的程度很小,而且空位数比较少,膜结构比较致密,氧离子在其中的扩散系数更小,在高温时生长速度最慢,所以α-Al2O3膜具有更优异的抗氧化性能[13]。

在高温氧化过程中,当铝化物涂层中的β-NiAl相转变为Ni3Al相时,就会造成涂层退化。引起涂层退化的原因主要有两方面:一方面涂层中铝向基体扩散造成涂层中铝含量下降,使涂层内侧产生Ni3Al相;另一方面在高温及热应力作用下,Al2O3膜处于不断剥落与生成的动态过程,这一过程也消耗了涂层中的铝,导致涂层中铝含量不断降低,从而促使NiAl转变为Ni3Al相。Ni3Al相中铝的含量低,很难维持形成单一的Al2O3膜,同时形成NiO、NiAl2O4等类型的氧化膜,这些氧化膜致密性较差,氧化速度较快[14-15]。当涂层中NiAl相转变为Ni3Al相数量越多,预示着涂层的退化和抗氧化能力下降越迅速。

单渗铝涂层经1 000℃循环氧化300 h后,表面生成了α-Al2O3、NiAl2O4和TiO2混合氧化物。这主要是因为不仅涂层外层铝的选择氧化加速,而且内层铝向基体扩散加快,这两方面都会造成铝的过度消耗,使得涂层中的铝含量不能维持稳定、单一的Al2O3膜,加上基体合金中钛离子向外扩散速度较快,与氧相遇后形成TiO2,因此在氧化膜中出现了TiO2和NiAl2O4氧化物,很多Ni3Al相在涂层中出现,见图5(b)中的浅色相,涂层抗氧化性能下降。

NiCr-CrAl涂层在1 000℃循环氧化300 h后,表面保留了一层薄而致密的α-Al2O3膜。一方面,涂层中存在铬,富铬区阻碍了铝向内扩散,增加了NiAl相的稳定性,NiCr-CrAl涂层在氧化过程中铝的消耗较少,只出现轻微的退化,见图5(d);另一方面,对比涂层氧化前后的截面形貌可知,NiCr-CrAl涂层的外层和扩散层(内层)厚度大约是单渗铝涂层的一倍,铝在氧化过程中的扩散距离增加了。因此NiCr-CrAl涂层氧化质量增加明显低于单渗铝涂层的,表现出优异的抗氧化性能。

图5 不同涂层在1 000℃氧化300 h后的形貌Fig.5 Surface and cross sectional morphology of the simple aluminide coating(a,b) and NiCr-CrAl coating(c,d) after oxidation at 1 000℃ for 300 h

图6 不同涂层在1 000℃氧化300 h后的XRD谱Fig.6 XRD patterns of different coatings after cyclic oxidation at 1 000℃ for 300 h

3 结 论

(1)制备的单渗铝涂层和NiCr-CrAl涂层致密、连续与基体结合良好,均由β-NiAl相构成;两种涂层的氧化动力学曲线都符合抛物线规律,且NiCr-CrAl涂层氧化质量增加明显低于单渗铝涂层的。

(2)经过1 000℃的循环氧化后,单渗铝涂层表面氧化物由α-Al2O3、NiAl2O4和TiO2组成,涂层中大部分NiAl退化为Ni3Al,涂层的抗氧化能力大大降低;NiCr-CrAl涂层表面氧化物仍由α-Al2O3组成,氧化膜平整致密,涂层仅出现轻微退化,表现出更优异的抗循环氧化性能。

[1]李铁藩.金属高温氧化和热腐蚀[M].北京:化学工业出版社,2003.

[2]杨文冬,黄剑锋,曹丽云.高温防护涂层的研究进展及发展趋势[J].材料保护,2009,42(1):40-43.

[3]周 鹏,张平则,魏东博,等.TiAl合金表面NiCrAlY涂层的抗高温氧化性能[J].机械工程材料,2014,38(2):63-67.

[4]王东生,田宗军,曲光,等.等离子喷涂纳米结构ZrO2-7%Y2O3热障涂层的组织及性能[J].机械工程材料,2011,35(3):87-91.

[5]齐鑫哲,魏琪,栗卓新.铝合金及铝化物涂层发展现状[J].机械工程材料,2005,29(6):4-6.

[6]刘培生.铝化物高温防护涂层的现状[J].稀有金属材料与工程,2003,32(9):681-685.

[7]张鹏飞,李建平,陆峰.DZ40M合金Al-Si涂层高温防护性能研究[J].航空材料学报,2010,30(5):63-66.

[8]郭殿品,张尊礼,张凡云.耐热扩散涂层在燃气轮机上的应用现状及趋势[J].腐蚀科学与防护技术,2005,17(1):59-62.

[9]付翔,温建萍,缪强.稀土Ce对热浸渗铝扩散层生长和组织的影响[J].金属热处理,2010,25(1):49-52.

[10]牛焱,刘刚.铂改性铝化物涂层的高温氧化[J].腐蚀科学与防护技术,2000,12(2):63-67.

[11]蔡妍,陆峰,陶春虎.电弧离子镀Al扩散障结构及抗高温氧化性能研究[J].航空材料学报,2010,30(1):57-61.

[12]许振华,戴建伟,牛静.沉积温度对铝化物涂层相结构与微观形貌的影响[J].腐蚀与防护,2013,34(11):991-996.

[13]PRESCOTT R,GRAHAM M.The formation of aluminum oxide scales on high-temperature alloys[J].Oxidation of Metals,1992(3/4):233-254.

[14]管恒荣,楼翰一,毛晓禹,等.两种高温合金渗Al防护层的退化过程[J].金属学报,1981(4):412-417.

[15]SWADZBA L,FORMANEK B,MACIEJNY A,et al.Corrosion damage and regeneration of aluminide coatings[J].Materials Science and Engineering:A,1989,121:407-412.