EPR安注箱的焊接技术

2015-12-11郭伟杰

郭伟杰

(上海电气电站设备有限公司上海电站辅机厂,上海 200090)

0 概 述

EPR是欧洲核电压水堆(European Pressure Water Reactor)的简称,采用了世界上最具代表性的新一代核电技术,与AP1000核电技术共称为第三代核电技术。台山核电1号、2号机组是国内首次采用EPR技术建造的核电机组,并且首次应用RCC-M 2007版标准进行制造,该标准中S篇(焊接)的改动较大。因首次建造,所以无实际执行标准的经验。

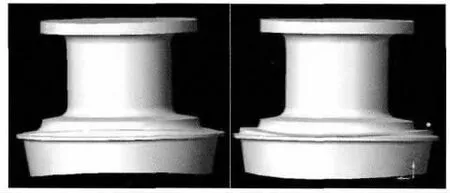

安注箱为核二级设备,当核电站一回路系统的管道或设备发生破损事故后,由安全注射系统向一回路注入高硼冷却水,防止堆芯因失水而造成烧损。安注箱的外形及尺寸,如图1所示。

1 安注箱的主体材料

EPR安注箱的主体材料采用Z2CN19-10(控氮)厚板不锈钢,壳体厚度为82mm,考虑封头压制后的减薄量,封头材料的厚度选为90mm。材料采购时,需满足RCC-M 2007版M3307的技术要求。我公司首次选用了控氮不锈钢厚板,在焊接方面,与具有成熟制造经验的Z2CN18-10材料相比具有一定的难度。Z2CN19-10(控氮)材料的主要性能和差异,如表1、表2所示。

图1 EPR安注箱的外形尺寸

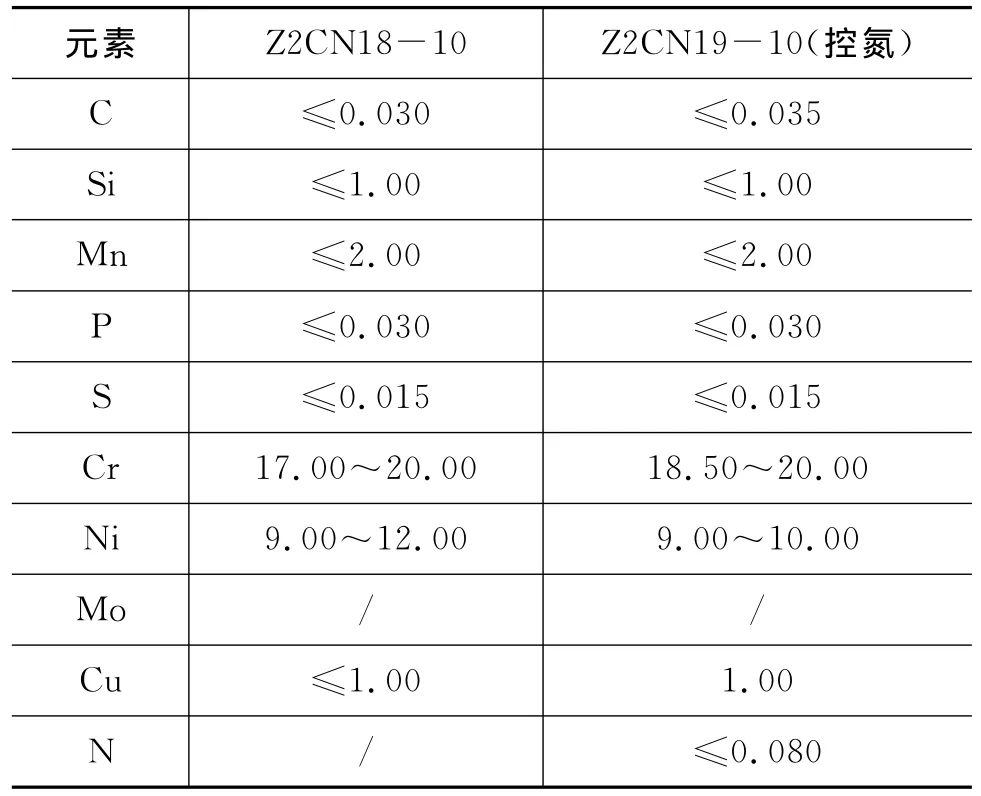

表1 Z2CN19-10(控氮)与Z2CN18-10的化学成分比较(%)

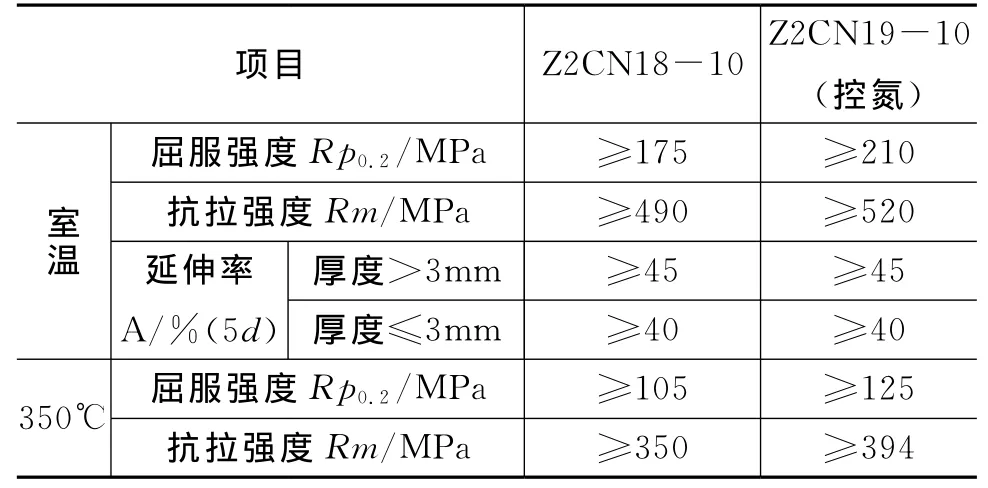

表2 Z2CN19-10(控氮)与Z2CN18-10的力学性能比较

与Z2CN18-10材料相比,Z2CN19-10(控氮)不锈钢增加了氮的含量,Cr与Ni的含量比提高,也提高了δ铁素体的含量。在保证抗腐蚀性能的同时,提高了材料的力学性能。

2 焊接材料

安注箱选用的TIG焊丝材料为ER308L,焊条为E308L-16。选用埋弧焊焊丝材料为HR308L、GWS-308LM,焊剂为SJ601H、GXS-300A等,分别按照RCC-M 2007版S2910、S2920、S2940等要求进行采购。所有焊材按RCC-M S5000的要求进行焊接材料评定,按S2000的要求进行验收。

3 焊接工艺评定

RCC-M 2007版中对焊接工艺评定有较大修改,改为以EN ISO15614-1为基础,并在S篇中增加了补充要求。

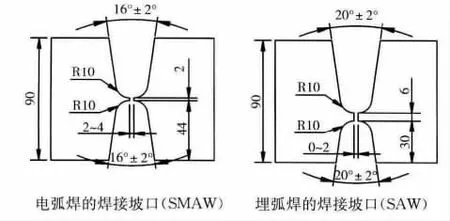

3.1 壳体拼缝坡口及焊接参数

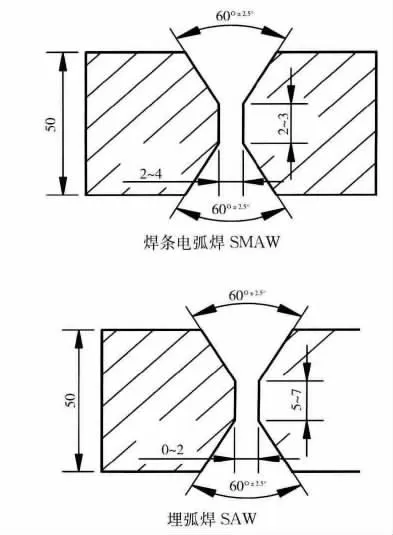

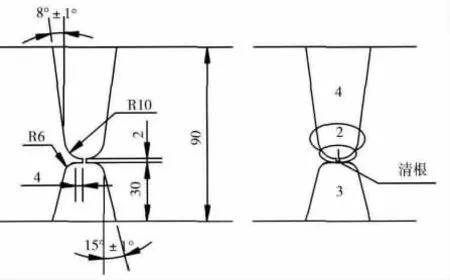

EPR安注箱的壳体厚度为82mm,壳体由4段筒身拼接而成。选用50mm厚度的控氮不锈钢板作为焊接工艺评定试板,采用手工电弧焊和埋弧自动焊各焊接一副试板,采用对称坡口,试板的坡口形式,如图2所示。

图2 壳体拼缝焊接评定坡口

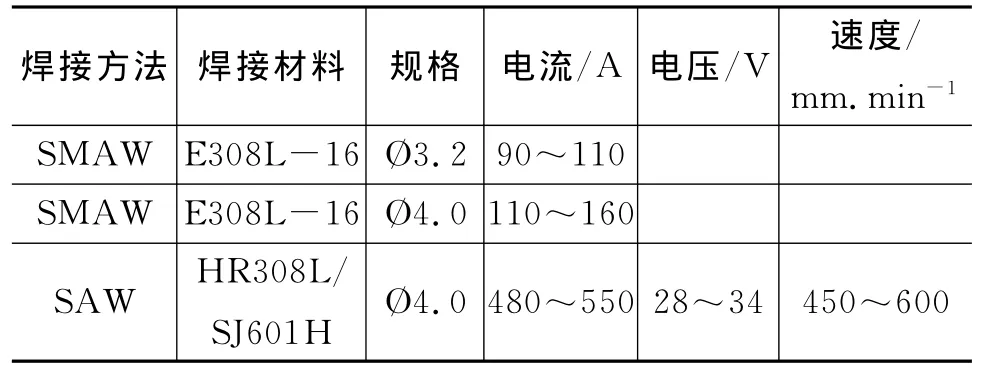

壳体试板的焊接参数,如表3所示。

表3 壳体试板的焊接参数

在试板焊接过程中,由于控氮不锈钢在焊接时的变形较大,因此应频繁翻身以控制试板两侧的变形。尤其是第一侧开始时的焊道,当第一侧的焊接厚度已达到清根及反面焊接要求后,就应及时翻身进行清根,然后再进行反面的焊接。

试板经射线检验合格后,需进行理化性能检验。试板接头抗拉强度为630/635MPa(SMAW)、605/605MPa(SAW),冲击试验及腐蚀试验等均合格,满足了标准中的要求。

3.2 封头拼缝的焊接工艺评定

台山项目安注箱是首台有封头拼缝的EPR安注箱(芬兰核电项目中安注箱的封头厚度为67mm,且为整板压制,没有拼缝)。封头的壁厚为82mm,考虑到压制时封头壁厚的减薄量,实际选取了厚度为90mm的板材,因封头直径和厚度均较大,超出了目前钢厂板材的制造能力,所以该封头的板材需拼接。大厚度的封头压制只能采用热压的方法,热压之后,还需对封头进行一次固熔处理,以恢复母材的抗腐蚀性能。

为评定封头拼缝的焊接工艺,需对评定试板进行模拟热压及固熔的2次热处理。为更好地模拟封头拼缝焊接时的状态,选用了相同厚度的90mm控氮不锈钢试板,采用焊条电弧焊及埋弧焊的焊接方法,各焊一副试板进行工艺评定。选用焊接材料为E308L-16焊条,以及HR308L/SJ601H焊剂。评定试板均采用对称坡口。试板的坡口形式,如图3所示。

图3 封头拼缝焊接评定坡口

封头拼缝的焊接参数与壳体拼缝的焊接参数相同,如见表3所示。焊接完成后,对试板进行了模拟热处理。热处理的温控曲线,如图4所示。

图4 热处理的温控曲线

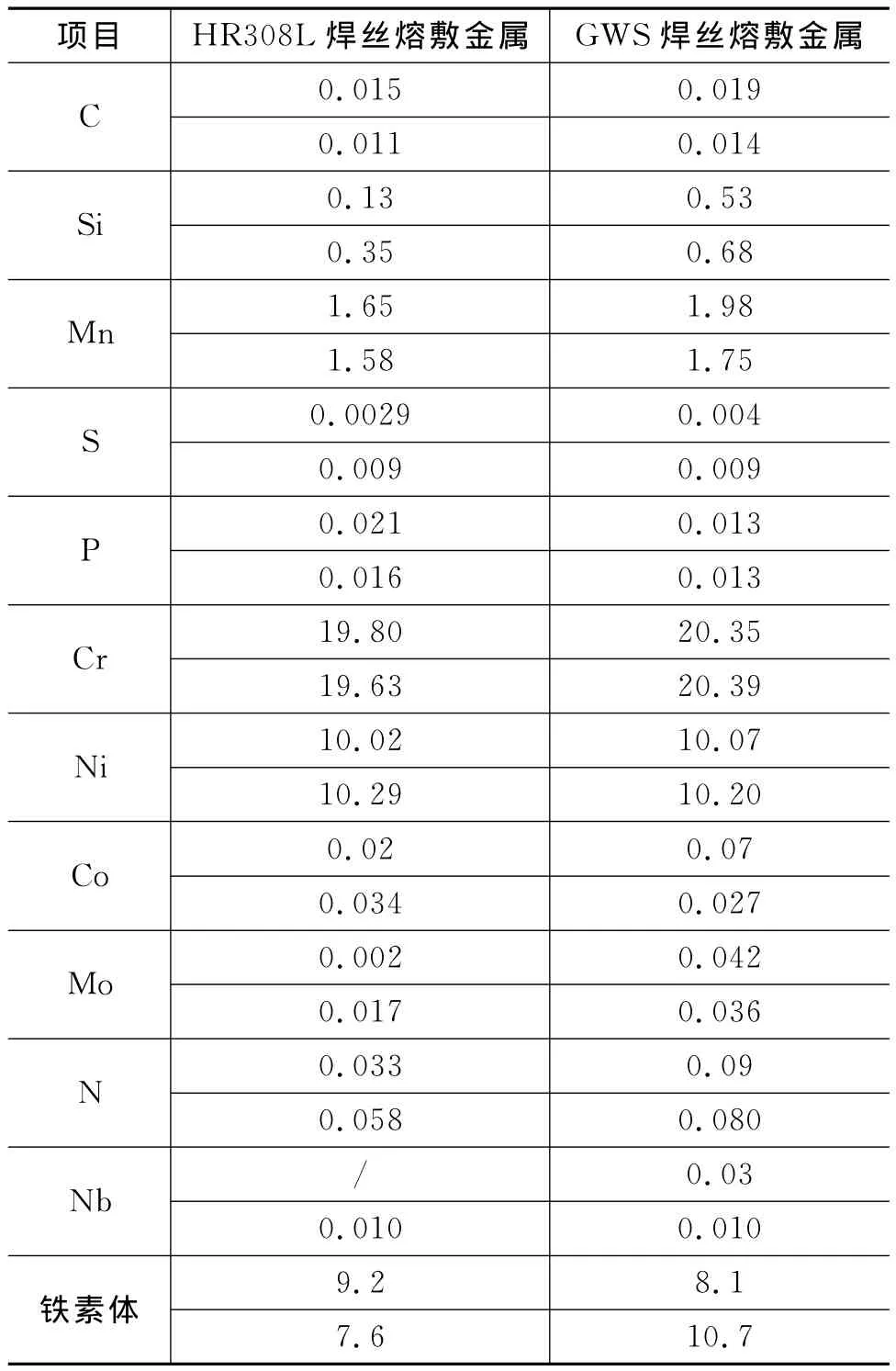

对试板焊后热处理后,进行试样的拉伸试验,试验所得数据,如表4所示。

表4 封头焊接试样的拉伸试验

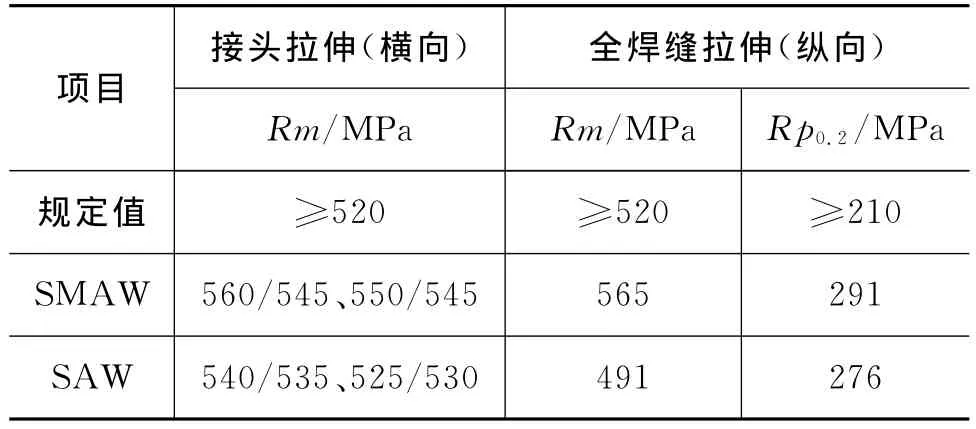

试样经拉伸检测后,发现埋弧焊试板的拉伸强度不合格。

为了提高焊缝的力学性能,开展了一系列试验。从调整焊接参数、焊丝直径、材料化学成分等进行试验和分析对比,最终与某焊材公司合作研发了GWS-308LM/GXS-300A焊丝及焊剂,将焊缝金属材料的拉伸强度提高至标准值以上。最终,仍采用直径4mm的埋弧焊丝进行焊接,焊接参数如表3所示。GWS-308LM与原HR308L焊丝及熔敷金属的成分对比,如表5所示。

表5 HR308L/SJ601H与GWS-308LM/GXS-300A化学成分对比(验收值) (%)

3.3 角焊缝的焊接工艺评定

在评定角焊缝焊接工艺时,要求2个相焊部件的厚度都要在评定覆盖范围内,对于材料厚度t(3~50mm)的焊接工艺评定,适用的母材覆盖范围为0.5 t~1.2 t,只有当评定试板厚度≥50mm,才能不限厚度。上限只规定了1.2t的材料厚度,有些过于严格。如果没有≥50mm的焊接工艺评定,则需要进行多组不同厚度的焊接工艺评定,才能覆盖制造时所需的板材厚度。

在壳体焊接工艺评定中,因进行了试板厚度50mm电弧焊的焊接工艺评定,因此可覆盖绝大部分角焊缝的焊接。

3.4 母材补焊的焊接工艺

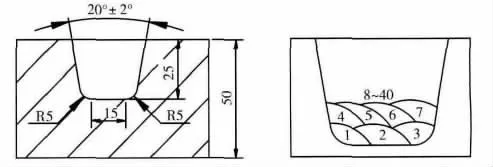

在安注箱的制造过程中,因不锈钢材料的硬度较低,在吊装和运输过程中,母材表面可能会有碰伤或划痕。这种表面缺陷的深度很小,比较适合用氩弧焊进行补焊。因此,需增加氩弧焊表面补焊的焊接工艺评定。

评定试板采用厚度50mm的控氮不锈钢板,在试板上加工一条具有一半厚度的凹槽,使用氩弧焊对凹槽进行补焊,并对凹槽焊缝进行全套理化性能试验。焊接凹槽的形式,如图5所示。

图5 母材补焊评定的焊接形式

4 EPR安注箱的焊接

4.1 封头拼缝的焊接

封头焊缝的焊接评定过程中,手工电弧焊采用对称坡口,单面坡口深度接近45mm,在清根上非常困难,需要采用刨床机加工的方式。因此,为了便于埋弧焊评定及产品焊接,改变了坡口形式,使清根更易操作。封头拼缝的焊接坡口形式,如图6所示。

图6 封头拼缝的焊接坡口形式

封头拼缝采用焊条电弧焊加埋弧焊的方法,选用E308L-16焊条,焊丝焊剂为GWS-308LM/GXS-300A。采用手工电弧焊在较深一侧进行打底焊接,焊至约10mm后,反面清根,然后在反面及正面,用埋弧焊交替焊接,直至焊妥。在施焊过程中,严格控制层间温度不高于150℃。焊缝成型良好,变形较小。

由于产品封头尺寸较大,因此在实际固熔热处理时,冷却速度相对评定试板较慢,因此入水时的温度较高,焊缝性能高于评定试板焊缝的性能。

4.2 壳体纵环缝的焊接

筒体厚度为82mm,壳体纵、环缝坡口形式与封头拼缝坡口形式相近似,较浅一侧的坡口深度为20mm。同样,采用手工电弧焊加埋弧焊的焊接方法,选用E308L-16焊条,焊丝为HR308L,焊剂为SJ601H。筒身纵、环缝所受的拘束力较大,因此焊缝不易变形。

4.3 下封头与连接件环缝

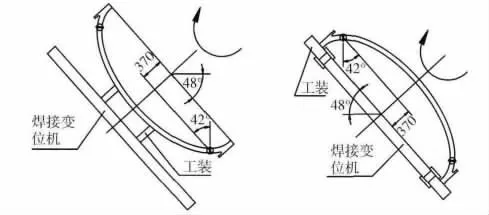

下封头与连接件的环缝坡口形式与封头拼缝相同,由于是环向坡口,因此可放在焊接变位机上焊接。工件的坡口位置及焊接状态,如图7所示。

图7 下封头与连接件环缝的焊接

4.4 吊耳及焊接座与筒身的焊接

吊耳、焊接座与筒身间采用对接焊缝的形式进行焊接。由于筒体直径很大,马鞍形座各点相对尺寸的落差值也比较大。吊耳的直径为400mm,最高与最低点的落差值约14mm。焊接座直径为600 mm,最大马鞍形的尺寸落差约33mm。因此,将焊缝坡口加工成平坡口形式,如图8所示,仍采用焊条电弧焊加埋弧焊的焊接方法。选用E308L-16焊条,焊丝材料为HR308L,焊剂为SJ601H。手工电弧焊打底焊后,采用埋弧焊方法对拉平的部分进行焊接,最后,再采用手工电弧焊对两侧不规则的部分进行补焊。

图8 吊耳及焊接座的焊接坡口

4.5 出口管座及人孔座的焊接

出口管座与下封头的连接焊缝位置位于下封头的曲面中心,因此对接焊缝为向心坡口,不存在马鞍形落差。采用手工电弧焊加埋弧焊的方法。选用E308L-16焊条,焊丝为HR308L,焊剂为SJ601H。焊条电弧焊打底后,采用埋弧焊方法对内外两侧交替进行焊接。

人孔与筒身是对接焊缝,焊缝形式与吊耳、焊接座相似。人孔直径为976mm,马鞍形尺寸的最大落差达88mm,已超过筒身壁厚。因此,全部采用手工电弧焊进行焊接。

终接环缝的内侧采用手工电弧焊,外侧清根后,采用埋弧焊进行焊接。选用E308L-16焊条,焊丝为HR308L,焊剂为SJ601H。

5 执行RCC-M2007版标准的经验

RCC-M 2007版对焊接工艺的评定,有些不同的要求。

(1)不需要考虑坡口形式的影响。在2000版及2002补遗标准中,坡口形式变化后,如U型、V型,单面、双面焊缝的坡口变化,都需要重新进行焊接工艺的评定。新版本显著减少了产品所需进行焊接工艺评定的数量,减少了工艺评定的工作量。

(2)2007版明确提出了母材分类的概念,所有钢材按照ISO 15608标准进行分类和分组。某一组别母材评定合格,可以免去该组别其他母材的评定,也节省了很多工艺评定的工作量。

(3)2007版对焊接位置的替代关系也有修改。标准中规定,冲击试验应在最大热输入量的焊接位置(一般是PF)选取试样,硬度试验应在最小热输入量的焊接位置(一般是PC)选取试样,评审合格后,可在热输入量允许范围内覆盖所有焊接位置。

(4)对于斜接管类焊缝及管子插管焊缝,有了明确的规定。先前版本中,只是在管道类产品焊缝中有明确要求,容器中的这类焊缝无需特别对待。

按照新版标准,倾斜度超过30°的板插管焊缝,以及全焊透的管插管焊缝,都要在对接评定的基础上,增加进行模拟件的焊接。对于倾斜角度、管插管焊缝中主管与支管的直径比值,都规定了覆盖范围。

(5)2007版对角焊缝覆盖范围的规定有待商榷。对于试件厚度在3~50mm之间的焊接工艺评定,适用于母材厚度范围只有0.5t~1.2t,而且2个相焊部件的母材厚度都要在覆盖范围内。为扩大评定覆盖范围,只能进行多个焊接工艺评定,或焊接50mm厚度以上的试板,这为工艺评定工作带来了困难。

6 结 语

(1)Z2CN19-10(控氮)不锈钢的焊接性能优良,使用常规的低碳不锈钢焊接材料及焊接参数,就可满足焊缝的使用性能。对于要进行热压及固熔处理的封头焊缝,应注意调整焊材的化学成分,保证焊缝的力学性能及耐腐蚀性能。

(2)大厚度控氮不锈钢板的焊接变形较大,应选取适当的焊接坡口和合理的焊接次序。特别在最初的焊道焊接完成后,应及时翻身焊接反面焊道,控制焊接中的变形量。

(3)RCC-M 2007版在焊接评定上,放宽了一些要求,有利于减少焊接评定的数量。对于非管道类产品中的接管类焊缝有了明确规定,但对角焊缝的相关规定是否合理值得商榷。