激光焊接中窄拼缝被动光视觉检测方法

2019-05-05邵文军章小龙

刘 超,邵文军,黄 禹,王 辉,李 根,章小龙

(华中科技大学 机械科学与工程学院,武汉 430074)

1 引 言

视觉传感器很早就被应用在激光焊接中.视觉传感器能获取拼缝的中心位置等信息,从而能引导焊枪准确跟随拼缝移动.这些研究极大地提高了激光焊接的自动化程度和焊接质量.但是,对于如何稳定的检测间隙小于0.1mm的窄间隙拼缝的研究相对较少,且对于如何消除因前视距离而造成的测量误差的研究也相对较少.

利用基于线结构光的主动光测量方式被大量应用于焊接自动化.因为测量原理和有前视距离的两方面的限制,精度和应用受限.Qin等人用线结构光测量V形焊缝,采用粒子滤波和动态窗格的方式处理焊缝图像,在噪声非常多的情形下都非常有效[1].Wu等人用线结构光测量V形焊缝,采用Hough变换方式处理焊缝图像[2].Prasarn Kiddee等人用十字交叉的两条线结构光测量V形焊缝,采用模板匹配的方式来提取焊缝轮廓[3].Huang等人用分别在T形接头的两侧投射一束线结构光来对T形焊缝进行测量[4].Zhang等人用线结构测量间隙较大的对接拼缝[5].Ming等人对拼缝的三维特征进行了研究[6].他们提出的视觉测量算法,能测量拼缝的切向量和法向量等信息.该文并没有给出单独的视觉测量精度指标,而是给出了包括机器和测量系统的固有误差在内的整个系统的测量误差,测量误差约为0.48 mm.特别地,学界的研究也不断地带动了线结构光原理的拼缝测量技术的产业化,其中英国Meta Vision System公司,德国PRECITEC公司和加拿大的ServoRobot公司的拼缝跟踪产品最为典型,且应用最为广泛.其系列产品的功能涵盖了对各种形式拼缝的跟踪,精度和稳定性都比较高.但是,当对接接头拼缝无错边时,其能够可靠识别的最小接头间隙在0.1mm以上.这些研究基于线结构光的焊缝检测方式,在一定程度上满足了特定应用场合的需求.但是由于测量原理的限制无法稳定测量间隙较小的拼缝,同时由于前视距离的存在,可能存在检测误差.

被动光测量方式可以直接观测焊接点而直接获取拼缝位置.因为难以获取清晰的焊缝图像,对被动光的测量方式的研究相对较少.Lee等人对拼缝宽度不超过0.2 mm的拼缝的测量进行研究[7].该文虽然采用了对熔池的直接观测来直接提取拼缝信息,但是其实验结果捕获到的拼缝图片中的拼缝信息十分模糊,且只适用于脉冲激光焊接.Xu等人提出了基于改进的Canny边缘提取算法的被动光拼缝检测方法用于电弧焊接[8].该测量方法也实现了对焊接点直接观测来提取拼缝位置,但是该方法必须在电弧电流最小且噪声光较小时才能采集到清晰的拼缝图片.因而应用范围有限.Chen等人[9]提出了一种鲁棒性很好的基于视觉传感器的二维拼缝测量方法.该算法的目标是使拼缝特征的提取精度达到单像素级别.但是该方法存在因前视距离造成的误差,且并没有提及具体的测量精度和速度指标.Gao等人专门研究如何测量拼缝间隙小于0.05 mm的拼缝[10].采用了一种基于磁光传感器的测量方法.该方法确实很大程度上提高了测量精度,但是它只适用于磁感材料焊接.总之,对如何消除前视距离的高精度拼缝位置检测的研究目前十分有限.

采集的图像有清晰的拼缝特征、较少的噪声,并且图像处理算法具有高的鲁棒性是被动光视觉传感器成功应用的关键.因此,本文设计了一种特别的被动光视觉传感器拼缝测量系统,用以测量拼缝小于0.1mm的对接接头.同时,提出了一种基于改进霍夫变换的图像处理算法,在计算权重时考虑边缘强度信息和灰度信息,即使当前捕获图像质量不佳,也能定位出拼缝的正确位置.

2 实验装置

2.1 试验目标分析

常用的窄对接接头拼缝测量方法是利用结构光进行三角测量.为了避免焊接光线的噪声,用于拼缝检测的主动光视觉传感器必须要有一段前视距离,即焊点和相机之间的距离.通常前视距离大于100mm.这样,可以很大程度避免强光噪声,拼缝图像的拼缝宽度和拼缝位置的测量是非常精确和稳定的.许多情况下,由于热应力引起的畸变极小,因此前视距离引起的误差可以忽略不计.这也使得有前视距离的拼缝视觉传感器得以广泛应用.

尽管如此,前视距离可能导致不确定的检测误差.对于薄板组装形成的对接接头的激光焊接来讲,这个误差不能忽略.原因如下:在热应力下,薄片极易扭曲;激光点极小.此外,对于拼缝宽度小于0.1mm的对接接头来讲,许多商用的拼缝追踪视觉传感器无法稳定地检测到拼缝.通过观测焊接区域直接提取拼缝特征能够消除前视距离的影响.然而,在采集的拼缝图像中极易出现光噪声,这极大的增加了拼缝特征提取的难度.

2.2 视觉传感器设计

对于被动光视觉传感器,关键在于如何在强激光焊接光下采集到具有突出拼缝特征的图像,以及如何从采集到的图像中准确、稳定地定位拼缝位置.本文的主要目标,即设计一个被动光视觉传感器系统用于窄拼缝检测,在激光焊接过程中,在无前视距离的情况下持续的采集到清晰的拼缝图像并利用图像处理算法稳定的定位拼缝位置.

如图1所示,本文的视觉传感器系统由一个摄像头、一个远心镜头,一个光源和减光片组成.其参数如表1所示.相机具有高动态范围特性:动态范围为120db,高于标准数字成像或照相技术产生的动态光度范围.在焊接区域高强度光线干扰下的, 此种特性对于拼缝图像采集十分重要.此外,为了减少曝光时间,相机模式为触发模式.并以每秒50帧的高帧率采集图像.每帧图像的大小为1280*1024.相机视野为20mm*16mm.因此视觉传感器分辨率约为0.016mm.其中,由于在焊接中,焊接激光也有十分微弱的时候,因此这里的光源用于照明相机视野区域.由于远心镜头的图像放大与物体在视野中的距离或位置无关,因此采用远心镜头.此外,由于远心镜头的光心很小,只有平行光线能够通过,因此能过滤掉大部分的噪声光.

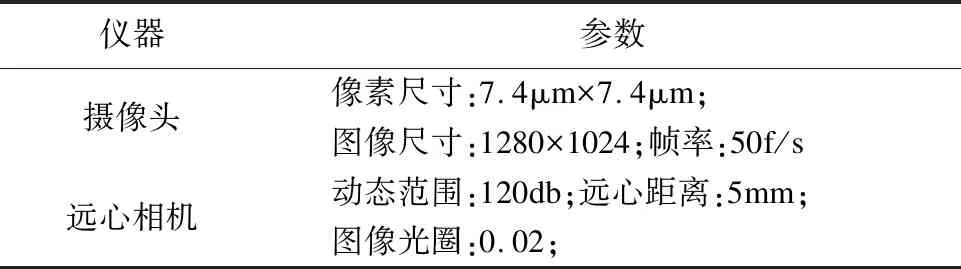

表1 拼缝检测视觉传感器参数

Table 1 Parameter of vision sensor system

仪器参数摄像头像素尺寸:7.4μm×7.4μm;图像尺寸:1280×1024;帧率:50f/s远心相机动态范围:120db;远心距离:5mm;图像光圈:0.02;

3 针对拼缝检测的改进霍夫变换

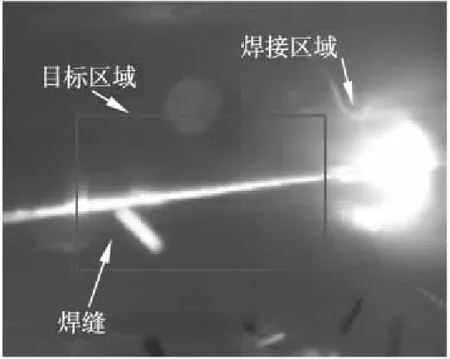

由本文设计的被动光视觉传感器采集拼缝图像如图2所示.图中焊接头和焊接区域清晰可见.对于采集到的多数图像来讲,通过标准霍夫变换后,拼缝线能够很容易定位.然而,在低质量的图像中,霍夫变换可能会出现假线权值高于拼缝线的情况.由于标准的霍夫变换首先要对图像进行边缘提取,然后再二值化.在二值化得到的图像基础上,对搜索空间的每条直线进行评分.评分的标准是:哪条直线的累加值高,那么这条直线就最可能是要检查的直线.针对拼缝检测,本文遵循霍夫变换的基本思想,对其中的搜索方式、搜索空间和评分标准进行重新设计,以提高拼缝的检测准确率和效率.

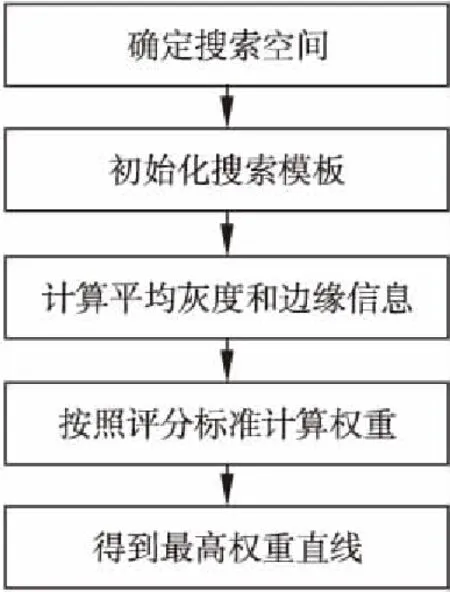

针对拼缝的霍夫变换的基本流程图如图3所示.由于拼缝在相机视野中的位置相对固定,且拼缝是从熔池发射出来的一条射线.因此,只用在一定的斜率和截距范围内搜索,以减少搜索时间.对于拼缝的搜索,我们采用有一定宽度的图像模板来搜索拼缝,而不是宽度为1个像素的模板.根据上一节分析,由于仅依靠模板上的边缘强度的累加值来作为评分标准容易发生误检,它仅仅利用了图像的梯度信息(边缘信息).由于拼缝处的灰度较其他区域要高,本文通过对搜索模板的平均灰度和边缘强度相加权的方式来评价模板处是否存在拼缝.相对标准霍夫变换,本文的算法有三点调整:

图2 本文视觉传感器系统采集的拼缝图像Fig.2 Image captured by proposed vision system

图3 拼缝图像霍夫变换流程Fig.3 Flow chart of weld seam Hough transform

1)根据拼缝图片来确定搜索空间;

2)搜索模板为宽度略大约拼缝宽度的长方形图像模板;

3)评价方式采用平均灰度和边缘强度的加权值.

3.1 获取搜索范围

分别对拼缝图片水平和竖直方向进行灰度积分投影,可以比较准确的定位出焊接点(熔池),记为(a0,b0).再以定位点为中心进行搜索,搜索区域宽度可设定为100个像素,长度可以设定为800个像素.由于在实际焊接过程中拼缝的方向变化不大,因此可设定在与x轴方向夹角为45度的共90度的范围内搜索.

对直线的斜率k和截距b进行搜索,搜索空间可由如下式所示:

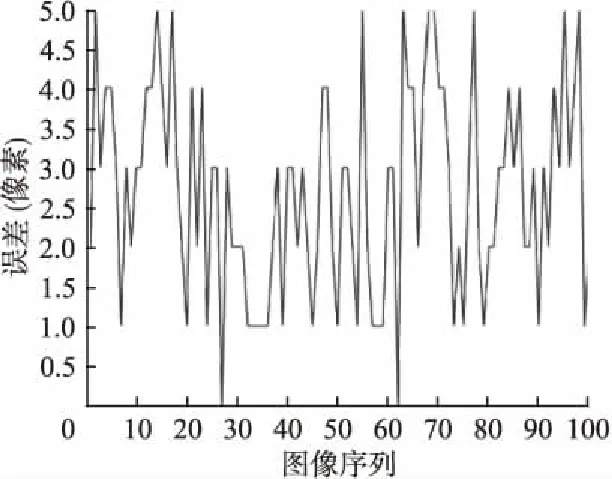

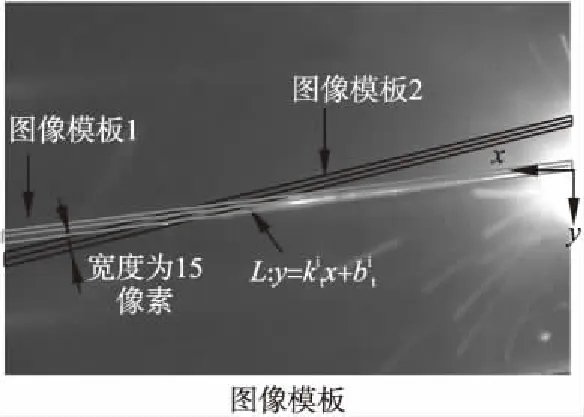

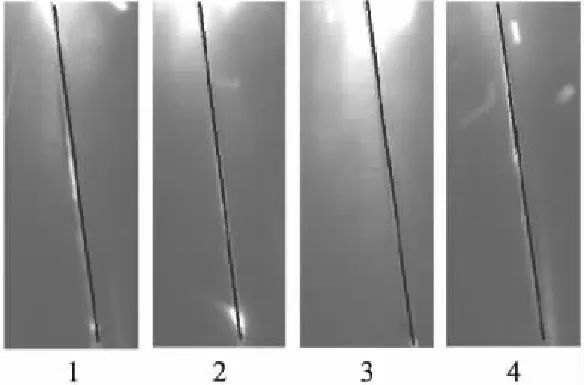

{(k,b)-tan(45) (1) 考虑到搜索效率,其中b的变化增量为3个像素,k的变化增量为6度. 搜索模板如示意图4所示.由于拼缝的宽度约为10个像素,这里设定图像模板为宽度为15的长方形.以R(x,y)表示拼缝图像目标区域.各个搜索模板Pt可定义为: Pt={(x,y)|-ΔL (2) 其中:COL= 100,ROW= 800,分别为目标区域的宽和高.t代表搜索模板编号.kt和bt的取值范围由公式(1)限定.如图4所示:l:y=ktx+bt表示模板图像Pt的中心线.由于拼缝宽度小于10个像素(0.16mm),因此每个搜索模板宽度可设定为15个像素,略大于拼缝宽度,其中: 图4 搜索模板示意图Fig.4 Search template image Pt的平均灰度值St可用下式计算: (3) (4) 在原始图像中,在拼缝处的灰度值较其它地方高,且边缘信息也更突出.这里,每各搜索模板的权值为灰度值和边缘强度的和可用下式计算: ηt=St+Et (5) 越高的权重表明搜索模板与目标拼缝的重合程度越高.当模板彻底覆盖目标拼缝时,相应的权值达到最大值,如图4中图像模板1. 如图5所示,本文在多轴数控机床进行激光焊接,完成了窄间隙对接接头的拼缝追踪实验.为了验证本文提出的视觉传感器系统和基于改进霍夫变换图像处理算法的鲁棒性和精度,本实验采集了大量的焊接图像.本文的视觉传感器系统采集的许多图像都有明显的亮线,这是拼缝的显著特征,可用以确定拼缝位置.为了更加清晰的表示本文方法的拼缝位置定位结果,在图6中选择了权重最高的几个模板中心线进行展示.图中的线条表示相应中心线.可以看出,几条直线都正确的覆盖了目标拼缝.在图7中,每幅图像的直线表示本文提出的改进霍夫变换的定位结果.可以看出,即使在强光噪声的影 图5 拼缝追踪实验Fig.5 Weld seam tracking experiment 响下,拼缝也能够精确的定位.为了定量分析拼缝图像的跟踪结果,对原始拼缝图像中的拼缝进行人为标记,并记录每幅图 图6 权重最高的4个模板的位置Fig.6 Position of four templates with the highest weight 像的最大追踪误差.如图8所示.结果表明,最大误差小于0.08mm(5像素),每幅图像的处理时间约为30ms.以上测试均在英特尔i5处理器的工控机上进行. 图7 基于改进霍夫变换的拼缝提取结果Fig.7 Result of weld seam extraction based on improved Hough transform 无前视距离的窄间隙对接拼缝位置追踪通常会因为强光噪声的影响而无法实现.现有视觉传感器通常存在前视距离,因而无法避免前视距离引起的测量误差.因此,本文设计了一种无前视距离的视觉传感器.本文提出的视觉传感器采集到的拼缝图像具有显著的拼缝特征,大大降低了拼缝检测算法的难度.尽管如此,仍然存在一些低质量的图像.因此,本文设计了一种改进的霍夫变换图像处理算法.针对拼缝提取,对霍夫变换的搜索空间,搜索模板和权重计算方法加以调整,用以 图8 拼缝提取误差分析Fig.8 Error analysis of seam extraction 提升拼缝检测的鲁棒性.从实验结果可以看出,该拼缝提取算法可以精确的定位拼缝位置,即使一些图像较为模糊,也能正确的追踪拼缝.本文提出的拼缝追踪算法可以在2000mm/min的焊接速度下达到0.08mm的追踪精度,完全满足了窄对接接头的激光焊接要求.3.2 确定搜索模板

3.3 计算平均灰度和平均边缘强度

3.4 计算权值

4 实验及结果分析

5 结 论