核电小口径换热管与管板的焊接技术

2015-12-11杨曾辰

吴 峥,杨曾辰

(上海电气电站设备有限公司上海电站辅机厂,上海 200090)

0 概 述

目前,AP1000核电技术是美国核管理委员会唯一批准的“第三代”核电技术,也是当前全球核电市场中最安全、最先进的商业核电技术。AP1000最大的特点就是设计简练,易于操作,而且充分利用了诸多“非能动的安全体系”,既提高了核电站的安全性,也显著减少了核电机组的投资额,同时还能降低核电机组的运行成本。

AP1000核电机组中的余热热交换器,是采用管子管板连接形式的热交换器,管箱、管板、壳体均由法兰连接。壳侧部件的主要材料为SA-516Gr.70钢板,管板材料为SA-182F316L的不锈钢锻件,管箱材料为SA-533BCL.1钢板,U型管(1199根)材料为SA-213TP304L不锈钢管。由于管箱中的介质为设备冷却剂,因此,管箱的内表面均有不锈钢堆焊层。此外,凡是与介质相接触的部件,都采用不锈钢材料制成。

1 课题来源

我公司承接了首台AP1000正常余热排出热交换器的订单,众所周知,在热交换器的制造中,管子管板的焊接技术尤为重要。现针对核级热交换器中小口径管子管板的焊接要求,研制了填丝自动焊等设备,制定了比较成熟的焊接工艺,也适用于其它换热器的管子管板焊接。

2 设备选型及试焊

AP1000正常余热排出热交换器中换热管的规格为Ø19.05mm×1.24mm,由于换热管的管壁较厚,且排列紧密,以往管子管板焊接常采用手工加丝钨极氩弧焊。焊接时,由于管口直径小且要填加焊丝,故对焊工的技能要求较高。采用手工焊接时,焊缝的成形不会很规则,焊后的管口还有缩口现象,且缩口量参差不齐,很多管口需校正后才能插入胀管器,不仅增加了工作量,还直接影响了下道胀管工序的加工质量。

经过多次设备选型、调研、改进和试焊工作,确定了光感中心定位小口径管子与管板焊接专用设备,解决了以往靠导向芯棒中心定位带来的焊接方面问题。通过大量试验及试样解剖后的情况分析,确定了合适的焊接工艺参数,并完成了焊接工艺评定。通过对产品试样的焊接试验,提高了管子管板的焊接质量,减少了管口的缩口量,缩短了产品制造周期,并降低了焊工的劳动强度。

3 具有定位显示的自动焊机

3.1 设备组成及特点

管子管板焊接设备由脉冲焊接电源、卧式机架、摄像枪头及其他配件(焊枪遥控器、摄像头控制箱)等部分组成。设备的组成及结构名称,如图1所示。在这套焊接设备中,焊枪不需要有定位芯棒,利用光感定位后,焊枪围绕虚拟圆心进行管子管板焊接,可选择绕圆心焊或过圆心焊。通过设定焊枪头的不同位置,完成特定口径的管子管板焊接。

图1 管子管板焊接设备

(1)焊接电源

电源设备的焊接电流为230A、输入电压为380V,内置式循环水冷,可输出高分辨率直流脉冲电流,具有电流渐变及弧长跟踪控制,恒速或脉动行走及送丝控制,并可预编分段焊接参数,最大可分区间为32个,可储存100个焊接程序,并带有程序防更改的加锁功能。

(2)卧式机架

通过电动或手动调节机架上焊枪在X、Y、Z轴的位置。焊枪在X、Y轴上的有效行程为1 000mm×500mm;配置了电缆管、冷却水管及保护气管;在卧式机架底部,有4个可调节高度的螺栓。

(3)焊枪及摄像枪头

自带利用光感定位的可变焦(6~25)摄像头,可焊接直径10~30mm换热管管口。焊枪的最小旋转半径为50mm,具有360°旋转功能,带有可旋转的自动送丝机构。

(4)焊枪还配置了遥控器,可设定起弧点。在摄像头的控制箱面板上,集成了焊枪及摄像头的操作键盘。

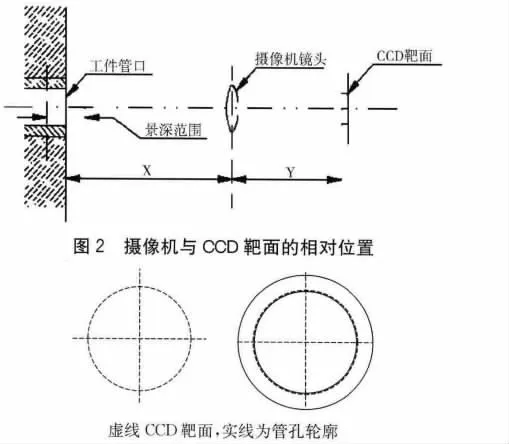

3.2 摄像定位的原理

通过焊枪上的摄像头捕捉到的圆形管孔形状,在焦距正确的情况下,影像与CCD靶面上的圆形图形相吻合,然后以CCD圆形的中心为半径点,焊枪围绕此虚拟圆心旋转并进行焊接。摄像机与CCD靶面的相对位置,如图2所示。模拟成像的过程,如图3所示。

图3 模拟成像的过程

根据初步试验,基本掌握了摄像头定位的特点,由于该设备的定位方式不同于传统的管子管板焊机,传统管子管板焊机是将芯棒插入管孔,以芯棒作为定位中心,焊枪围绕芯棒旋转并进行焊接,而新设备是用摄像头捕捉并存储管孔形状的圆心,再围绕虚拟圆心旋转并进行焊接。焊枪可选择绕圆心或过圆心的旋转方式,焊枪的2种焊接形式,如图4所示。在初步试验中,采用过圆心和绕圆心的焊接方式,对2组试样进行了焊接。焊后,对试样进行了解剖,发现采用过圆心的焊接方式,焊缝根部的熔透情况很好,管口的缩口量也小。经分析,采用过圆心方式焊接时,由于焊接电弧吹向管板坡口,使管板坡口上的熔敷金属较多,而采用绕圆心的焊接方式时,则熔敷金属容易流入管口内侧,造成管口的缩口量较大,特别是进行第二道填丝焊时,管口的缩口情况尤为明显。因此,随后的试样焊接将采用过圆心的焊接方式。

图4 焊枪的2种焊接形式

4 产品应用

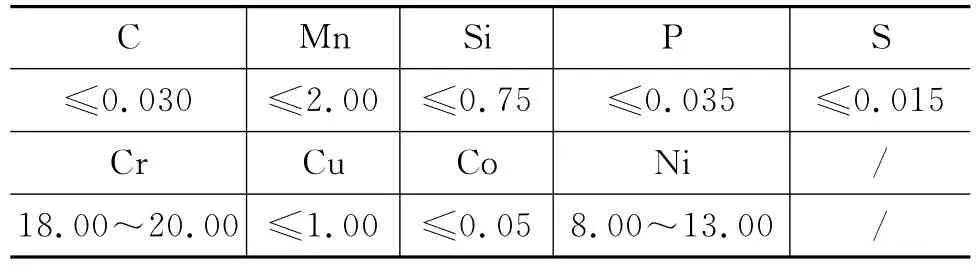

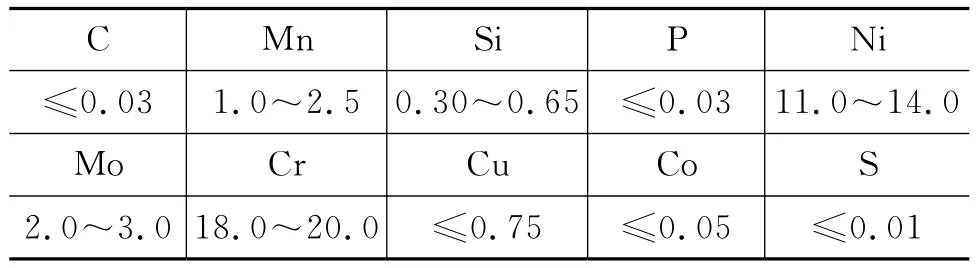

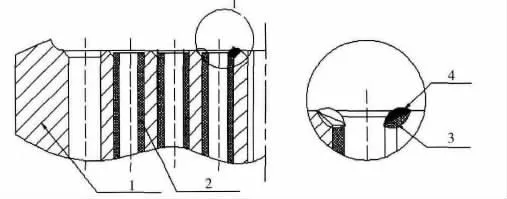

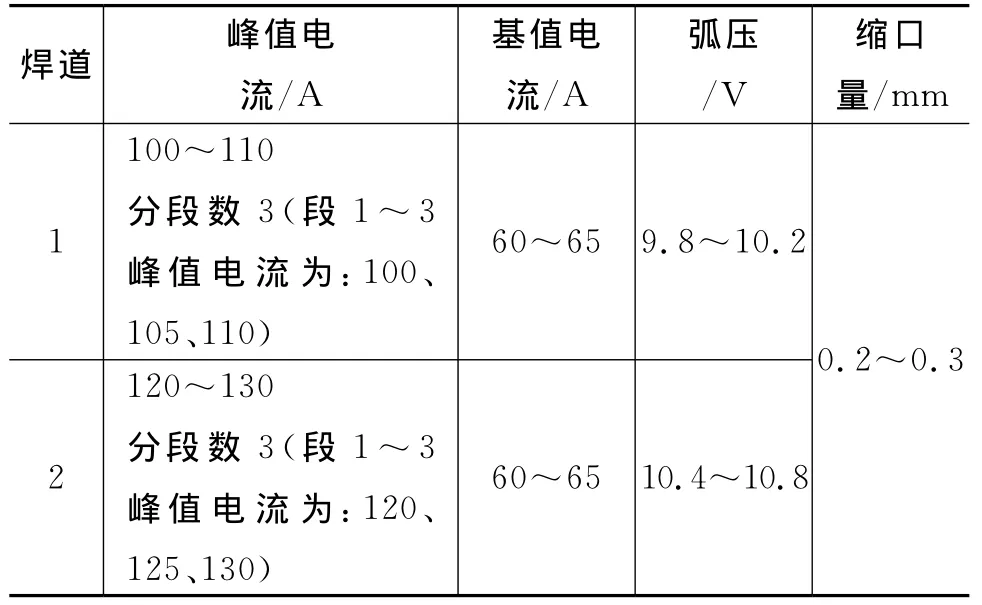

在AP1000正常余热排出热交换器中,换热管的材料采用SA-182F316L,管板材料为SA-213 TP304L。换热管材料的化学成分,如表1所示。管板材料的化学成分,如表2所示。采用的焊接材料为:焊丝选用ER316L,直径为0.8mm。焊丝的化学成分,如表3所示。管子管板的结构形式,如图4所示。在管子管板焊接时,第一道熔化焊配合低弧压,可使管板倒角处与管子之间的根部焊缝充分焊透,第二道配合相对较高的弧压,可方便填丝焊并堆高焊缝高度,如图5中详图所示。在选择电流大小时,考虑到焊接热输入对接头温度的渐变影响,在园周上分3段(等分360度),将电流从高到低进行渐变。管子管板的焊接参数,如表4所示。

表1 换热管材料的化学成分 (%)

表2 管板材料的化学成分 (%)

表3 焊丝的化学成分 (%)

图5 管子管板的结构形式

表4 管子管板的焊接参数

选择管子伸出管板的合理尺寸,设置正确的钨极与管口的相对位置(起弧点设置),对接头根部的焊透效果和控制缩口量尤为重要。管子伸出管板坡口根部0.3~0.8mm为最佳,若此数值≥1mm或≤0.2mm则可能导致未焊透或焊接高度不够。

通过试验发现,管子管板自动焊要优于手工钨极氩弧焊。自动焊接的焊缝成形及焊接质量较稳定,管口的缩口量也得到了控制。而且,在排列紧密的核级热交换管板上,能够实现填丝自动焊焊接,不受焊工技能的限制。利用自动焊接,不仅可提高焊缝质量,还降低了焊工的劳动强度。自动焊的管口缩口量比手工钨极氩弧焊的缩口量小,所以,在管子胀接前,无需对大多数管口进行校正,缩短了加工周期,提高了生产率。

5 结 语

经过前期试验,并对模拟试件进行了焊接,掌握了Ø19.05mm×1.24mm管子与管板自动焊的操作特点,确定了焊接工艺参数。通过对焊接接头的无损检测和各项理化性能试验,测试结果均能满足AP1000正常余热排出热交换器技术规格书中的要求。这种焊接方式,在产品制造中得到了应用,产品也顺利地通过了水压试验。