后防撞梁对于后碰车辆安全性能的影响分析

2015-12-07闫晓晓于光旭黄森仁

闫晓晓,于光旭,黄森仁

(中国汽车技术研究中心,天津 300300)

车辆追尾碰撞事故是常见的道路交通事故类别之一,发生率仅次于正面碰撞和侧面碰撞。在全国高速公路交通事故中,追尾碰撞事故的比例高达30%以上,位居所有高速公路交通事故之首[1-3]。目前世界各国都在研究并制定日趋严格的追尾碰撞标准和试验方法[4]。我国于2006年7月1日开始实施《乘用车后碰撞燃油系统安全要求》(GB20072—2006),此法规主要考察在后碰撞中燃油系统的完整性,即在碰撞过程中是否会发生燃油泄漏现象[5]。在车辆受到追尾发生碰撞的过程中,车内乘员头颈部会产生突然的过伸及过屈的现象,从而造成的颈部损伤,称为“挥鞭伤”。C-NCAP在2012年7月实施的新法规中加入了鞭打试验的考核要求,以考核在追尾碰撞中的乘员颈部损伤[6]。

在后碰过程中,座椅连接件的强度、靠背强度、头枕位置和乘员坐姿对乘员颈部损伤都有很大程度的影响。加速度作为假人挥鞭损伤试验的基本输入条件,其波动直接影响着乘员的颈部伤害值[7-11]。

某些汽车厂不重视车辆后防撞梁的设置,降低后防撞梁的材料、厚度等级,或者直接将后防撞梁省掉不进行安装,借此来达到降低成本的目的。为了研究后防撞梁对于后碰车辆安全性能的影响程度,笔者进行了以下研究:首先,建立了某款轿车的后部碰撞有限元模型,在分析中对比该车型在无后防撞梁、后防撞梁屈服强度在300~400 MPa以及屈服强度在800~1000 MPa时的车体变形情况以及B柱加速度波形;然后将加速度波形输入鞭打模型中,对比分析在不同波形下假人的损伤值。

1 某车型后碰仿真分析

1.1 后碰模型搭建

针对GB20072—2006法规要求,搭建了某款车型的后碰有限元仿真模型,如图1所示。碰撞速度为50 km/h。该模型节点数约为158万,单元数约为160万,其中后防撞梁模型如图2所示。

图1 某车型后碰有限元仿真模型

图2 后防撞梁模型

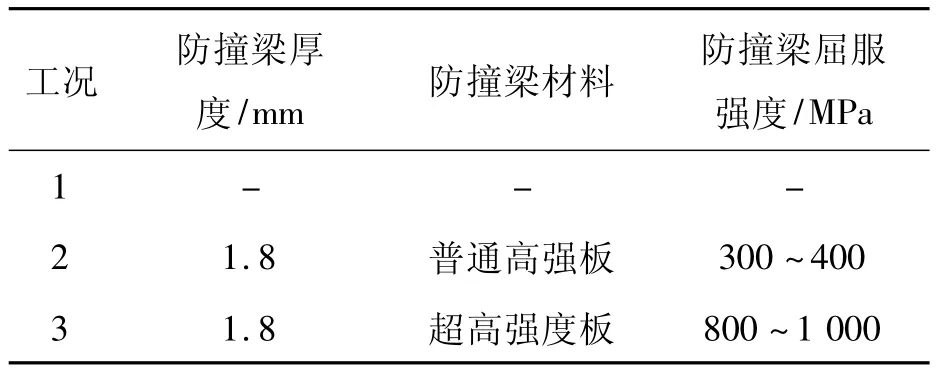

本研究针对无后防撞梁、后防撞梁材料采用普通高强度板、后防撞梁材料采用超高强度板3种工况进行分析,各工况参数如表1所示。

表1 各工况参数对比

1.2 后碰结构变形分析

1)油箱周围变形对比

在GB20072—2006中,要求碰撞中燃油装置不能发生泄漏,若试验后燃油装置有液体连续泄漏,则在碰后5 min平均泄漏速率不应大于30 g/min。

在仿真中主要考察油箱是否受到其他部件挤压[12-13]。通过对各工况油箱周围变形情况的仿真分析(如图3所示),可以发现3种工况油箱周围变形基本相同,油箱均没有受到严重挤压,能够满足国标要求。

图3 各工况油箱周围变形情况

2)B柱加速度曲线对比

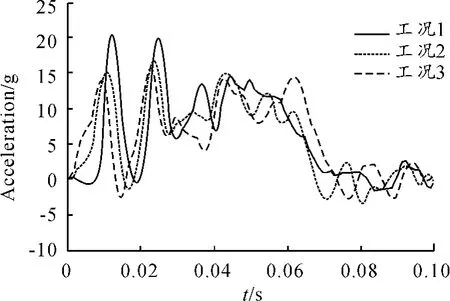

经仿真分析得到车辆B柱加速度波形,如图4所示。

通过图4可以发现:后防撞梁强度越高,B柱波形第1个峰值就越早出现,加速度峰值也越低;在没有防撞梁时,加速度峰值最高,过高的加速度会对车内乘员造成更严重的伤害。

图4 各工况B柱加速度波形对比

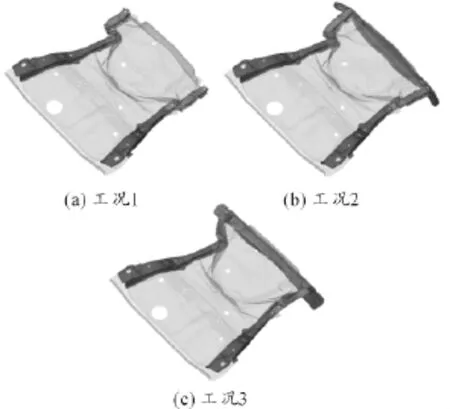

3)后纵梁变形对比

通过后纵梁变形对比(图5)可以发现,3种工况的变形模式稍有差异,其中工况1效果最差。

图5 后纵梁变形

4)整车变形压缩量对比

本研究分析了碰撞过程中的车体变形压缩量。3种工况的车体变形压缩量对比如图6所示。可以发现:工况3的车体变形压缩量最大,为493 mm;工况2的车体变形压缩量最小,为469 mm;工况1的变形压缩量为486 mm,位于两者之间。车体变形压缩量最大相差24 mm,但是变形最大的工况3的油箱未受到严重挤压,3种工况均能满足目标要求。

2 后碰假人伤害值分析

2.1 鞭打试验模型搭建

为了研究后碰时假人的伤害值,应用该车的座椅鞭打试验模型(图7)。将图4中B柱加速度波形输入鞭打模型中分析假人伤害值。该鞭打试验模型经过试验验证,模型精度满足分析要求。

图6 三种工况车体变形压缩量对比

图7 某车型鞭打试验模型

2.2 假人伤害值分析

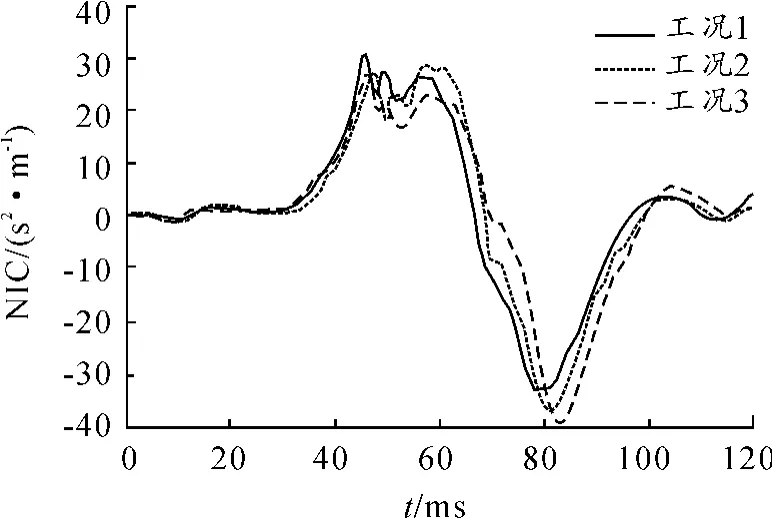

将图4中加速度波形输入鞭打试验模型中,计算得到3种工况颈部伤害指数(NIC)曲线对比,如图8所示。3个工况的NIC曲线整体趋势相同,工况2的NIC峰值略大。

图8 3种工况NIC曲线对比

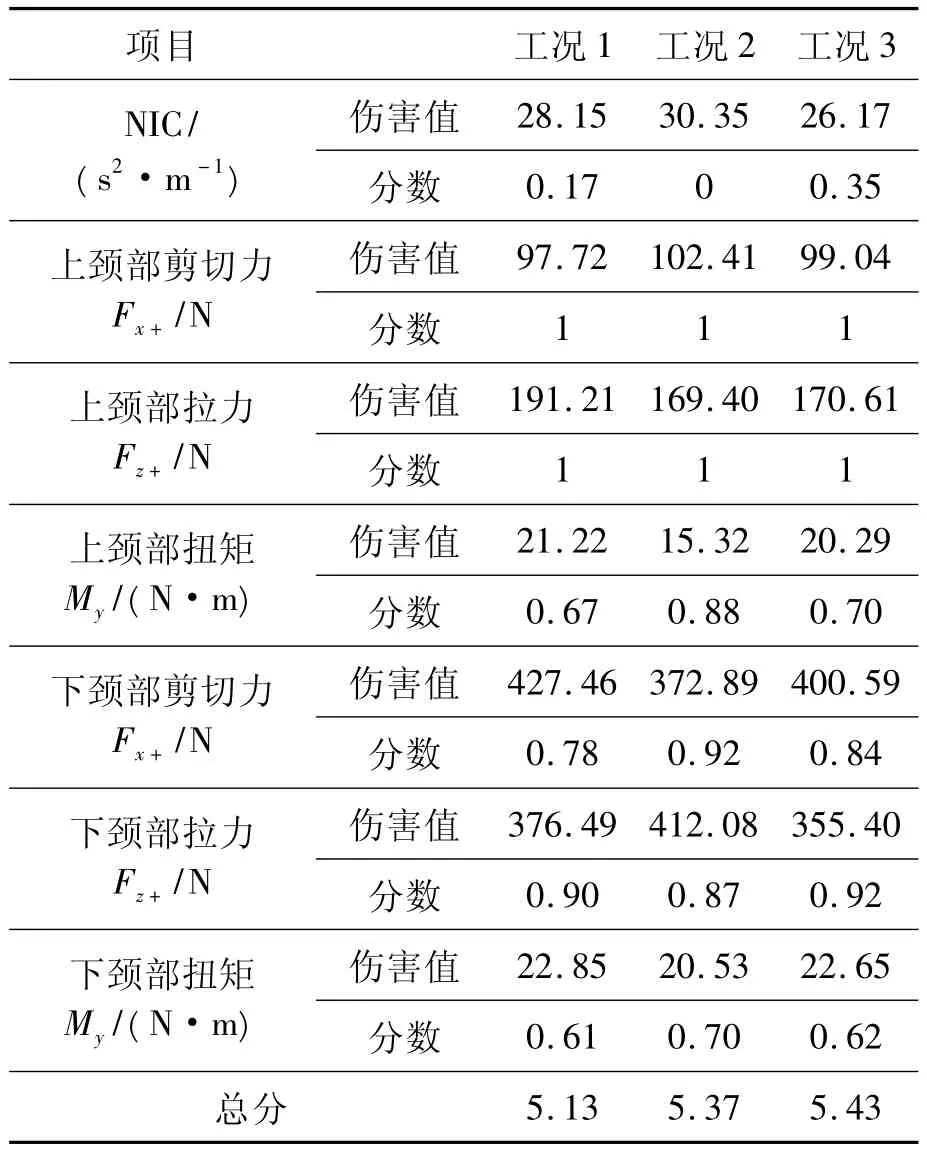

将假人各部位伤害值及得分进行汇总,结果如表2所示。为了更加形象地对比3种工况的差异,将3种工况伤害值按照C-NCAP规则中鞭打试验分数换算进行对比。

表2 3种工况假人伤害值及分数

对比3种工况的伤害值可以看出:随着防撞梁强度的增加,假人伤害值呈逐渐减小的趋势。通过伤害值计算假人挥鞭伤的得分情况可以看出,随着防撞梁强度的增加分数也增加。

3 结论

1)无后防撞梁、后防撞梁材料采用普通高强度板、后防撞梁材料采用超高强度板3种工况发生后碰时油箱均未被严重挤压,能够通过国标检验。

2)后防撞梁强度对后碰车身B柱加速度峰值存在影响,采用超高强度板时加速度峰值最低,没有后防撞梁时车身加速度峰值最高。

3)后防撞梁强度对后纵梁的变形及整车变形压缩量有一定影响,采用普通高强度板时整车变形压缩量最小。

4)后防撞梁能够减小后碰时车内乘员所受伤害,后防撞梁强度越高,假人伤害值越低。

综上所述,尽管有无后防撞梁都能够通过国标检验,但是合理选择后防撞梁强度能够降低整车变形压缩量,降低车内乘员所受伤害值,有效保护乘员。

[1]李景深.细说乘用车碰撞实验法规[J].世界汽车,2005(8):36-40.

[2]高云凯,徐瑞尧.乘用车追尾碰撞仿真研究[J].上海汽车,2010(11):56-58..

[3]周炜,张天侠.高速公路汽车追尾碰撞乘员安全性能研究[J].公路交通科技,2008,25(8):146-149.

[4]公安部交通管理局.中华人民共和国道路交通事故统计资料汇编[M].北京:公安部交通管理局,2005.

[5]GB 20072—2006,乘用车后碰撞燃油系统安全要求[S].北京:中国标准出版社,2006.

[6]中国汽车技术研究中心,C-NCAP管理规则[S].

[7]杨志刚,叶平.乘用车后碰撞安全模拟与结构设计研究[J].汽车工程,2008,30(11):972-975.

[8]杨济匡,唐超群.轿车高速追尾碰撞中结构耐撞性优化设计[J].中国机械工程,2011,22(5):616-620.

[9]苏忠根,龙江启.增程式纯电动汽车后碰撞安全性仿真和试验研究[J].中国机械工程,2013,24(7):964-970.

[10]赵欣超,朱平.基于两种正面碰撞的轿车耐撞性能仿真与改进研究[J].汽车工程,2007,19(10):842-847.

[11]葛树文,王国强.高强度钢对车体侧抗撞性影响的研究[J].汽车工程,2008,30(1):17-21.

[12]钟志华.汽车碰撞安全技术[M].北京:机械工业出版社,2003.

[13]孙喜龙,王登峰.基于提高轿车后面抗撞性能的后纵梁结构优化[J].吉林大学学报:工学版,2011,41(S2):87-91.