微滴喷射技术的研究现状及应用

2015-12-06罗志伟赵小双罗莹莹李志红

罗志伟,赵小双,罗莹莹,李志红

(厦门理工学院机械与汽车工程学院,福建厦门 361024)

液滴产生是自然界一种奇妙的物理现象,尽管人们早就在自然界中观察到了液滴,但直到19世纪,科研工作者才开始对液滴的产生机理及应用进行深入细致的研究[1]。在20世纪70年代,喷墨打印机[2]的发明使得计算机里的数据可被打印成文字以及工业上可在各种产品上打印条码和生产日期等,这表明微滴产生技术走向了真正实际应用。喷墨打印机是基于液滴喷射开发的一种非击打式点阵印刷技术,常称“喷墨”(inkjet)技术。尽管与激光打印机相比存在局限,但喷墨打印机作为精确、高效且可控微滴技术的应用,在产品商业化上获得了巨大成功。随着微滴产生技术应用研究的深入,其应用领域越来越广,已经从单纯的喷墨打印拓展到生物医药、材料成型、微电子机械制造、微电子封装、航空航天、基因工程、建筑行业等领域,进一步展示了微滴喷射技术的广阔的应用前景[3]。

1 微滴喷射技术分类与特点

微滴喷射技术源于喷墨打印技术,喷射液滴的体积一般为纳升至微升量级,甚至可达到皮升量级。该技术分配液体的体积十分精准,具有结构简单、成本低、定位精度高、节省原料等优点。目前,微滴喷射技术主要有连续喷射式[4]和按需喷射式[5]2类。连续喷射式根据偏转形式分为等距离偏转式和不等距离偏转式[6];按需喷射式按其驱动方式不同分为压电式[7-9]、热泡式[10]、超声聚焦式[11-12]、气动式[13-15]、机械式[16]、气动膜片式[17]、电磁式[18]等。微滴喷射技术的分类如图1所示,由于二者的喷射原理不同,则其装置结构也有很大的区别。

图1 微滴喷射技术分类

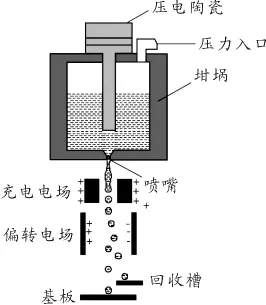

连续喷射(continuous-ink-jet,CIJ)通过在液体腔内施加恒定压力,迫使腔体内流体从喷嘴以较高速度形成射流,在流体腔内扰动或者在表面张力作用下射流断裂成滴。连续微滴喷射方式能产生高速液滴,喷射速度高,微滴产生效率高,可应用于多种水溶性材料,广泛应用于彩色打印,其工作速度比按需喷射模式快。但其较为明显的缺点是:液滴直径难以细化;成型分辨率低;微滴喷射模式结构复杂,需增加加压装置对待喷射溶液加压;充电偏转控制液滴方向,还需回收装置对废液滴进行收集,造成了微滴喷射的可控性差、成本高。图2为典型的连续金属液滴喷射原理示意图。

按需喷射(drop on demand,DOD)是液体在外力作用下,打破喷口附近的平衡状态,形成射流,同时控制射流断裂成滴。图3所示为典型压电式按需喷射原理示意图。

图2 连续液滴喷射

图3 典型压电式的按需微滴喷射

按需微滴喷射能够按要求喷射出所需要的液滴大小,作为喷射装置的一个激励信号。装置在收到激励信号后产生相应的位移或压力变化,使液体通过喷口喷出,形成所需的液滴。相比连续喷射,按需喷射无需液滴回收装置和液滴偏转装置,结构相对简单,成本较低,驱动压力波形可调。但受微滴喷射频率较低等因素影响,按需喷射式通常采用多喷嘴喷射的方法来提高微滴产生效率。

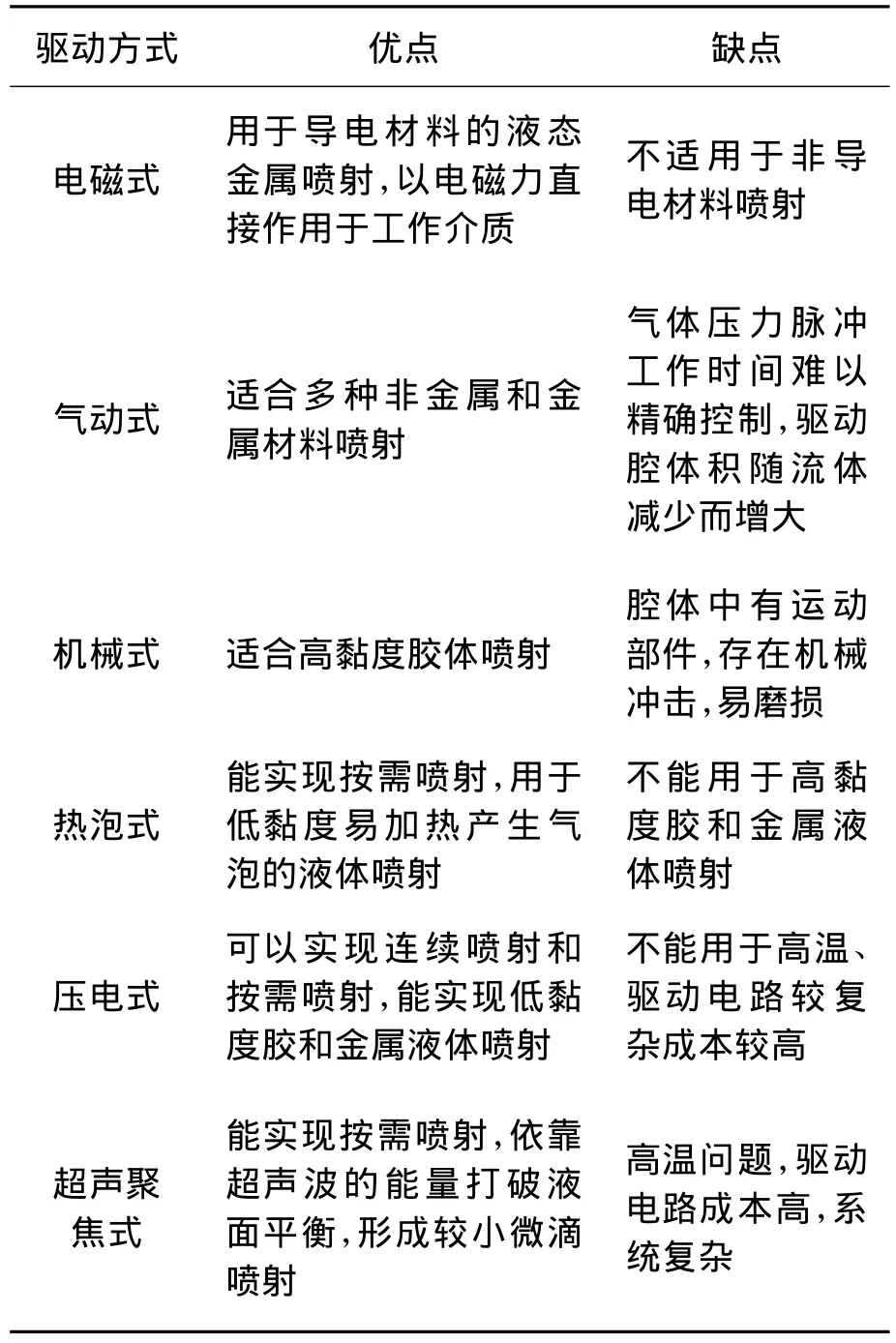

按需喷射因工作原理的差异,各种喷射方式各有优缺点[19],如表1所示。

表1 按需微滴喷射方式比较

2 国内外微滴喷射技术研究现状

目前,国内外研究者针对各种金属材料开发了不同的微喷装置,根据驱动方式大体可分为气压驱动式、应力波驱动式、电磁力驱动式和激光熔融式[20]、激光式气动喷射式、压电驱动式等。肖渊等[21]成功开发了气压驱动锡铅合金和铝合金材料的喷射装置,结合超声给粉技术[22]用于非均质金属制件的喷射成形;王永先等[23]利用可控电磁力作为驱动源,实现了焊锡的按需喷射;李富全[24]等利用激光能量将焊丝融化借助气压作用将焊球从喷嘴中喷出,成功制出焊球;周诗贵[25]巧妙利用叠层式压电陶瓷作为驱动部件,通过推杆推动驱动膜片变形实现液体按需喷射;CHENG等[26]和 CAO 等[27]以压缩气体作为驱动源,实现了铝合金熔滴的按需喷射。Chun[28]和 Orme[29]等分别利用射流破碎技术将液态金属射流破碎成金属均匀液滴束流,收集到均匀的球状金属粉末。

从国内外开发的各类喷射装置来看,采用气压驱动方式的液态金属微喷装置可获得最小直径为85 μm的金属液滴,稳定频率只有5 Hz;应力波驱动方式可获得比喷嘴直径更小的液滴,研究人员获得了直径为63.8 μm的金属液滴,但频率也只有5 Hz;而采用激光熔融式及激光式气动的微喷装置,激光的上下位置和激光的功率以及焊丝的直径都必须严格控制,否则会出现在聚焦点先融化而其他部分还来不及融化的情况,从而得不到理想液滴,并且频率较低;周诗贵等研究的装置喷射流量小,需要给压电材料提供高压,或采用放大机构或增大喷射装置的体积,同时该装置对喷射的流体的性能要求高。王永先等研究的电磁力微喷装置的喷射频率仅为1~5 Hz,液滴直径在2 mm左右,喷射装置体积较大。总体而言,各种液态金属微喷装置喷射频率较低、装置较复杂、系统稳定较难控制,较难应用到各工程领域中实现推广。

3 微滴喷射技术的应用

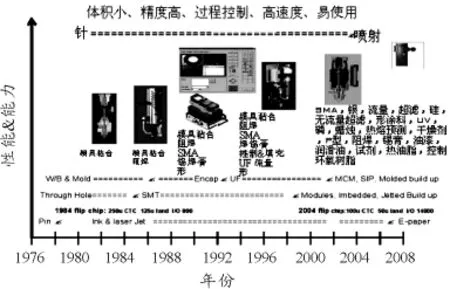

目前微喷技术主要应用于喷射点胶、生物医药、材料成型、微电子机械制造、微电子封装、航空航天、基因工程、建筑工程等领域。基于液体微喷技术的点胶技术经历了如图4所示的发展历程。点胶技术经历了由针管/接触式方法向喷射/非接触式方法的转变。非接触式喷胶拥有更多的优势。速度优势:无需Z轴移动,具有更快的喷射率;具有质量优势:具有更小的胶点、更精确的点胶位置、更小的浸湿范围、更好的线形;成本优势:降低了芯片成品维护成本;应用范围可达到针头无法进入的区域,材料的流体黏度范围更广。

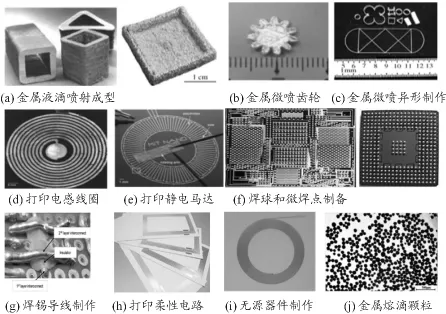

液态金属微滴喷射技术是20世纪90年代开始研究的课题[30]。金属微滴喷射技术可实现微量金属材料(如铜[31]、铝合金[32]、锡铅合金[33])的精确分配与定点沉积,在金属复杂件成形、微机电系统(MEMS)三维封装[34-36]、微电路快速打印[37]等领域有广泛的应用前景,如图5、6所示。该技术具有自动化程度高、成本低、无污染、非接触及原材料利用率高等优点[38-39]。

图4 微喷点胶技术发展史

图5 液态金属微滴喷射应用

图6 液体微喷技术在封装、贴装、微电子制造方面的应用

生物医学界通过微喷技术精确定量细胞溶液的分配,可以实现人造骨骼[40]、人造肝脏、细胞重组[41];可制造可降解聚合物人体支架[42](如图6所示)来进行医学上各种疑难杂症的治疗。

材料成型行业通过微滴喷射技术来实现材料的无模具成型、制造复杂形状的零部件以及微型器件,如通过3D打印技术可以打印出形状复杂的工艺品[43]、大型飞机模型[44]、飞机主承力构件(如图7),从而有效解决材料对加工工具和模具的依赖性和传统的材料成型方式在加工复杂形状以及微型零件部件时工艺周期长、成本高的问题。

图7 微喷技术在生物医学、材料成型方面应用

4 课题组研究成果

课题组研究的电磁式按需微滴喷射模式的工作原理是利用通电的导电金属液体在磁场中在洛伦兹力作用下从微米级的喷嘴中喷出。微滴喷射装置采用单片机控制,从而实现金属液滴的按需喷射。电磁微滴喷射装置结构简单,喷射过程中无机械磨损、机械噪声,喷射效率高,便于实现自动化控制。课题组主要研究了对水银的喷射。水银是在常温、常压下唯一以液态存在的金属;25℃下,水银的黏度为1.526×10-3Pa·s,容易蒸发。课题组通过大量的实验表明,在恒定的电压、电流、磁场、温度下可有效得到:① 采用100 μm喷嘴喷射出的水银液滴直径为65~70 μm;② 采用150 μm喷嘴喷射出的水银液滴直径为108~110 μm;③ 采用250 μm喷嘴喷射出的水银液滴直径为270~280 μm。同时,能够较为稳定地打印出X,M,T字母及简单的阵列图形。装置示意图如图8所示。

图8 微喷装置原理示意图

5 结束语

微滴喷射技术无需用到激光器等高成本设备,故其成本相对较低。而且其结构简单,可以进一步结合微机械加工技术,使系统集成化、小型化。随着微滴喷射技术广泛应用于微电子封装、微电子机械制造、生物医药、航空航天、材料成型等领域,人们的生活方式将不断发生改变。但由于微滴尺寸微小、沉积速度快,故实现对微滴形成的精度和喷射状态的实时检测与控制是实现微滴稳定喷射需要解决的技术难题。而进一步提高微滴沉积精度、实现精确制备零件是微滴喷射技术成形微小件需要突破的关键技术之一。目前,能用于微滴喷射的材料主要是非金属和少数低熔点金属材料,而高熔点的金属应用甚少。因此,各大高校和企业应加快微滴喷射装置平台的研发,实时动态监测仪器的设计、喷嘴结构的优化、高熔点金属材料喷射的研究以及加强微滴喷射技术理论的推广和应用。尽管目前微滴喷射技术在研究和推广过程中存在一些问题,但可以预见,随着研究的进一步深入,微滴喷射技术将有更广泛的应用前景。

[1]Eggers J.Theory of drop formation[J].Physics of Fluids,1995,7(5):941-953.

[2]Vaught J L,Cloutier F L,Donald D K,et al.Thermal ink jet printer:U.S.Patent 4,490,728[P].1984-12-25.

[3]Gao C.Progress in inkjet technique and its applications[J].Journal of Inorganic Materials,2004,19(4):714-722.

[4]Rayleigh L.On The Instability Of Jets[J].Proc London Math Soc,1878,10(1):4-13.

[5]Hon K K B,Li L,Hutchings L M.Direct writing technology—Advances and developments[J].CIRP Annals—Manufacturing Technology,2008,57(2):601-620.

[6]黄菲,杨方,罗俊,等.均匀金属液滴喷射微制造技术的研究现状[J].机械科学与技术,2012,31(1):38-43.

[7]Desai S L,Cordle J.Coupled field analysis of a piezoelectric bimorph disc in a direct write process[J].Composites Part B:Engineering,2007,38(7/8):824-832.

[8]Wang W,Hong F,Qiu H.Prediction of solder bump formation in solder jet packaging process[J].Components and Packaging Technologies,IEEE Transactions on,2006,29(3):486-493.

[9]Kwon K S,Kim W.A waveform design method for highspeed inkjet printing based on self-sensing measurement[J].Sensors and Actuators A:Physical,2007,140(1):75-83.

[10]Peeters E,Verdonckt-Vandebroek S.Thermal ink jet technology[J].Circuits and Devices Magazine,IEEE,1997,13(4):19-23.

[11]Demirci U.Acoustic picoliter droplets for emerging applications in semiconductor industry and biotechnology[J].Journal of Microelectromechanical Systems,2006,15(4):957-966.

[12]Huang D,Kim E S.Micromachined acoustic-wave liquid ejector[J].Journal of Microelectromechanical Systems,2001,10(3):442-449.

[13]Cheng S,Chandra S.A pneumatic droplet-on-demand generator[J].Experiments in Fluids,2003,34(6):755-762.

[14]Cheng S X,Li T,Chandra S.Producing molten metal droplets with a pneumatic droplet-on-demand generator[J].Journal of Materials Processing Technology,2005,159(3):295-302.

[15]Goghari A A,Chandra S.Producing droplets smaller than the nozzle diameter by using a pneumatic drop-on-demand droplet generator[J].Experiments in Fluids,2008,44(1):105-114.

[16]刘华勇.高薪度流体微量喷射与控制技术研究[D].武汉:华中科技大学,2007.

[17]舒霞云.气动膜片式金属微滴喷射理论与实验研究[D].武汉:华中科技大学,2009.

[18]张兴国.电磁铸造技术的研究[D].大连:大连理工大学,2001.

[19]Lee E R.Mierodrop Generation[M].New York:CRC Press,2003.

[20]刘继常,李力钧.激光熔覆成形金属薄壁结构的试验研究[J].机械工程学报,2004,40(10):185-188.

[21]肖渊,齐乐华,黄华,等.气压驱动金属熔滴按需喷射装置的设计与实现[J].北京理工大学学报,2010,30(7):780-784.

[22]Zeng Xianghui,Qi Lehua,Huang Hua,et al.Control system development and experimental study onultrasonic vibration feeding[J].Chinese Journal of Mechanical Engineering,2011,24(6):1083-1088.

[23]王永先.电磁力驱动钎料微喷射原理与实验研究[D].武汉:华中科技大学,2007.

[24]Li Fuquan,Wang Chunqing,Tian Yanhong.Laser Ink-Jet Solder Bump Fabrication for Electronic Interconnection[M].China:ICEPT,2003:586-588.

[25]周诗贵.压电驱动膜片式微滴喷射技术仿真分析与实验研究[D],上海:上海交通大学,2013.

[26]CHENG S X,LI Tiegang,CHANDRA S.Producing molten metal droplets with a pneumatic droplet-on-demand generator[J].Journal of Materials Processing Technology,2005,159(3):295-302.

[27]CAO Wenbin,MIYAMOTO Y.Freeform fabrication of aluminum parts by direct deposition of molten aluminum[J].Journal of Materials Processing Technology,2006,173(2):209-212.

[28]Chun J H,Passow C H.Production of Charged Uniformly Sized Metal Droplets:U.S.Patent.5,266,098[P].1993-11-30.

[29]Orme M,Robert S.High-Speed Fabrication of Highly U-niform Micro-Metallic Spheres:U.S.Patent.6,562,099[P].2003-04-03.

[30]Orme M.A novel technique of rapid solidification netform materials synthesis[J].J Mater Eng Perf,1993,2(3):399.

[31]PARK B K,KIM D,JEONG S,et al.Direct writing of copper conductive patterns by ink-jet printing[J].Thin Solid Films,2007,515(19):7706-7711.

[32]TURM R,GRUM J,BOZIE S.Influence of the alloying elements in Al-Si alloys on the laser remelting process[J].Lasers in Engineering,2011,22(2):47-61.

[33]YOKOYAMA Y,ENDO K,IWASAKI T,et al.Variable-size solder droplets by a molten-solder ejection method[J].Journal of Microelectromechanical Systems,2009,18(2):316-321.

[34]SUN J,FUH J Y H,THIAN E S,et al.Fabrication of electronic devices with multi-material drop-on-demand dispensing system[J].International Journal of Computer Integrated Manufacturing,2013,26(10):897-906.

[35]GLYNNE-JONES P,COLETTI M,WHITE N M,et al.A feasibility study on using inkjet technology,micropumps,and MEMs as fuel injectors for bipropellant rocket engines[J].Acta Astronautica,2010,67(2):194-203.

[36]KIM B,KIM S,LEE J,et al.Dynamic characteristics of a piezoelectric driven inkjet printed fabricated using MEMS technology[J].Sensors and Actuators A:Physical,2012,173(1):244-253.

[37]VAEZI M,CHUA C.Effects of layer thickness and binder saturation level parameters on 3D printing process[J].The International Journal of Advanced Manufacturing Technology,2011,53(1):275-284.

[38]LI L,SAEDAN M,FENG W,et al.Development of a multi-nozzle drop-on-demand system for multi-material dispensing[J].Journal of Materials Processing Technology,2009,209(9):4444-4448.

[39]黄华,齐乐华,曾祥辉,等.超声振动微量给粉机理及振幅对给粉速率的影响[J].机械工程学报,2009,45(1):267-272.

[40]Gbureck U,Hölzel T,Doillon C J,et al.Direct printing of bioceramic implants with spatially localized angiogenic factors[J].Advanced Materials,2007,19:795-800.

[41]刘海霞,颜永年.组织器官的修复与重建[J].科学技术与工程,2005,5(1):36-43.

[42]Kim S S,Utsunomiya H,Koski J A,et al.Survival and Function of Hepatocytes on a Novel Three-Dimensional Synthetic,Biodegradable Polymer Scaffold With an Intrinsic Network of Channels[J].Annals of surgery,1998,228(1):8-13.

[43]Alexander G.Information Technology at NYU[EB/OL].[2006-10-12].www.nyu.edu/its/ams/:Fall/Winter 2006 Connect.

[44]Gans B J D,Duineveld P C,Schubert U S.Inkjet printing of polymers:state of the art and future developments[J].Advance Materials,2004,16(3):203-213.