插电式混合动力汽车动力传动系统的参数匹配及仿真

2015-12-06傅春耘盖江涛胡明辉

万 帆,傅春耘,盖江涛,胡明辉

(1.中国北方车辆研究所,北京 100072;2.重庆大学机械传动国家重点实验室,重庆 400044)

随着环境污染和能源枯竭问题的日益加剧,对于各类新能源汽车的研究也在不断深入。在各类新能源汽车中,插电式混合动力电动汽车(plugin hybrid electric vehicle,PHEV)兼顾了纯电动汽车(electric vehicle,EV)和混合动力电动汽车(hybrid electric vehicle,HEV)的优点,既能通过外部电网进行充电,降低汽车的使用成本和对燃油的依赖,又能保证足够的续驶里程[1]。因此,PHEV已经成为新能源汽车领域中的研究热点。

PHEV一般具有2个动力源:电机和内燃机。这两个动力源可以单独或者共同向PHEV提供动力。当PHEV以低速工况行驶时,车辆完全以纯电力形式驱动,内燃机不工作,可提升燃油经济性,减少排放;而当电池电量低于某一阈值,或者PHEV工作在加速、爬坡等大负荷工况时,内燃机工作,向汽车提供额外的驱动力[2-3]。

PHEV动力传动系统的参数匹配对整车的经济性与动力性有显著的影响[1],因此合理地进行参数匹配是PHEV设计过程中的重要环节。王庆年等[4]研究了并联混合动力汽车动力传动系中发动机功率、电动机功率以及主减速器速比的选择依据。刘永刚等[5]进行了 ISG(integrated starter generator)型中度混合动力汽车动力驱动系统(包括发动机、ISG电机、蓄电池以及相关动力传动系统)的参数设计,并提出了ISG型中度混合动力汽车的基本控制策略。季新杰等[6]提出了一种综合考虑行驶工况、功率流控制策略和动力性的混合动力汽车动力系统参数匹配方法,并利用该方法对采用ISG技术的单轴并联式混合动力汽车的动力系统进行了参数匹配设计。

本研究根据给定PHEV的设计指标,对其动力传动系统的ISG电机、发动机、动力电池组、无级变速器(continuously variable transmission,CVT)、主减速器的主要参数进行了匹配,并利用Matlab/Simulink软件进行仿真分析,验证了参数匹配的合理性。

1 动力传动系统的参数匹配

PHEV动力传动系统参数匹配的原则:基于给定车型的具体参数,在满足动力性能和纯电动续驶里程的前提下,以经济性为首要目标进行动力传动系统的参数匹配[1]。

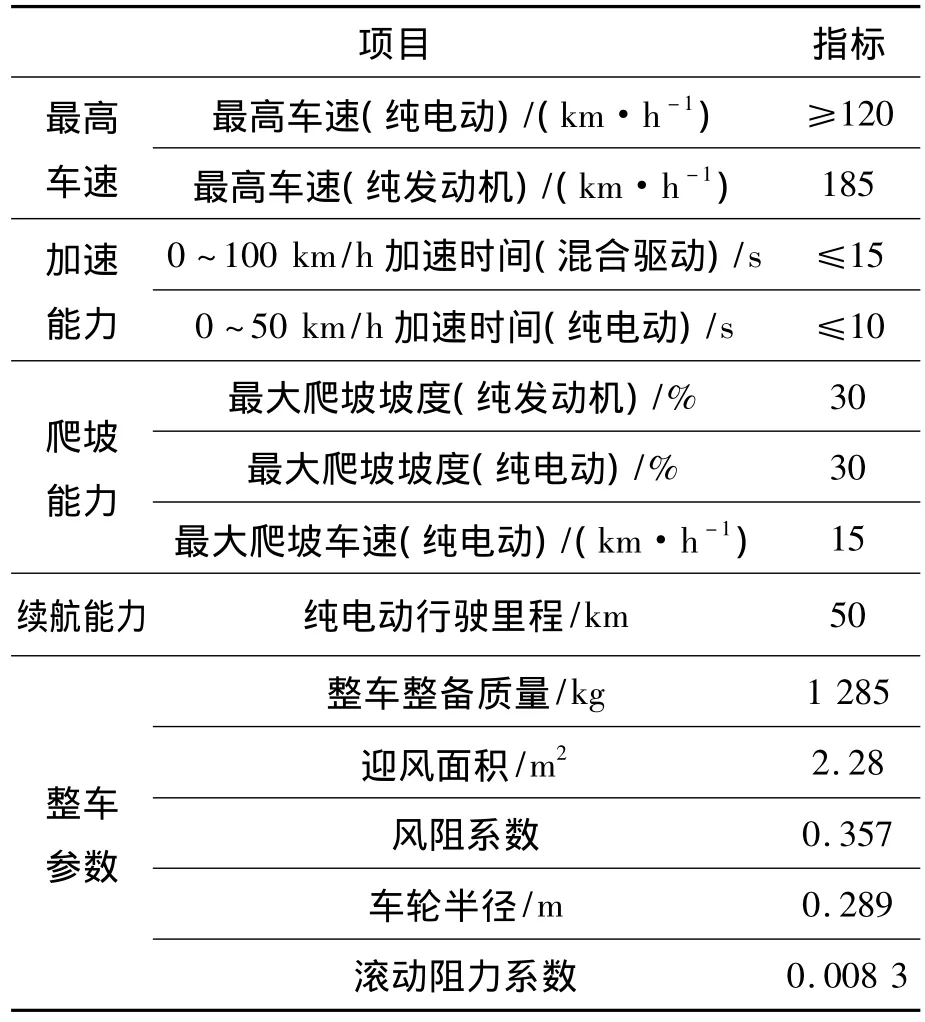

1.1 整车动力性能指标

本文制定的PHEV整车动力性能指标如表1所示(包含部分整车参数)。

表1 PHEV整车动力性能指标

1.2 ISG电机特性参数设计

本文需要设计的ISG电机特性参数包括电机峰值功率、额定功率、基速(额定转速)以及最高转速。

1)峰值功率的确定

ISG电机峰值功率的大小取决于汽车以纯电动模式行驶时的最高车速、爬坡能力以及加速时间的要求。

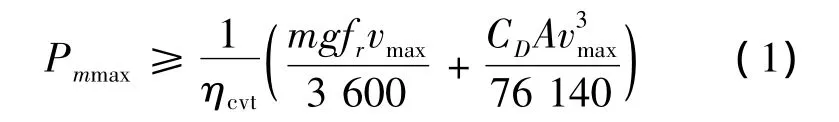

最高车速和ISG电机峰值功率之间的数学关系为(汽车以最高车速行驶时电机工作在恒功率区):

其中:Pmmax表示电机峰值功率;ηcvt表示传动系效率;m表示整备质量;g表示重力加速度;fr表示滚动阻力系数;vmax表示最高车速;CD表示迎风阻力系数;A表示迎风面积。

由式(1)可得最高车速与电机峰值功率、整备质量之间的关系,如图1所示。图中的阴影部分代表能够满足最高车速要求的区域。

图1 最高车速与电机峰值功率、整备质量之间的关系

为了分析ISG电机峰值功率对于纯电动模式爬坡能力的影响,定义基速点车速vj为CVT处于最大速比时电机基速(额定转速)对应的车速。当爬坡车速小于基速点车速时,电机处于恒转矩区,汽车的爬坡能力由电机的峰值扭矩所决定;当爬坡车速大于基速点车速时,电机处于恒功率区,则汽车的爬坡能力由电机的峰值功率所决定。因此,可得到爬坡能力和ISG电机峰值功率之间的关系式为:

式中:α表示坡度角;vx表示爬坡车速;mf表示整车满载质量。

由式(2)可得最大爬坡度为30%时,纯电动模式的爬坡能力与电机峰值功率、整车满载质量、基速点车速间的关系,如图2所示。整车满载质量越大,基速点车速越高,最大爬坡度对电机峰值功率的要求也越大。图中阴影部分表示整车满载质量为2 000 kg时能够满足爬坡能力要求的区域。

此外,还应考虑纯电动模式加速时间与ISG电机峰值功率之间的关系。经分析可得:当车速小于基速点车速时,加速时间取决于电机的峰值扭矩;而当车速大于基速点车速时,加速时间则取决于电机的峰值功率。因此,纯电动模式加速时间与电机峰值功率之间的关系为:

其中:δ表示旋转质量换算系数;v表示车速。

图2 爬坡能力与电机峰值功率、整车满载质量、基速点车速之间的关系

由式(3)可得纯电动模式加速时间与电机峰值功率、整车整备质量、基速点车速之间的关系,如图3所示。其中图3(a)和(b)分别代表整车整备质量为1 400 kg和1 600 kg的情况,图中阴影部分代表满足加速时间要求的区域。可见,整备质量越大,加速能力对于峰值功率的要求越高。随着电机峰值功率的增加,基速点车速对加速时间的影响减弱。

综上,通过综合考虑纯电动模式行驶时的最高车速、爬坡能力以及加速时间的要求确定ISG电机峰值功率为32 kW。

2)额定功率的确定

ISG电机工作在额定功率附近时,其工作状态最佳,具有较好的能耗经济性[1]。所以,在确定电机的额定功率时,应考虑汽车在各行驶工况下的负荷分布。

图3 加速时间与电机峰值功率、整车整备质量、基速点车速之间的关系

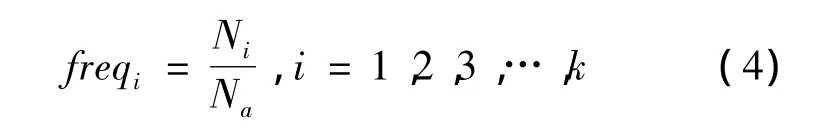

其中:freqi为第i个功率段在整个循环工况中所占的百分比;Ni为第i个功率段在整个循环工况中出现的次数总和;Na表示所有功率段在整个循环工况中所出现的次数总和。

上述计算结果如图4所示。在NYCC、1015和NEDC 3个循环工况的负荷功率分布中,0~3 kW功率段所占百分比最大,其次为3~6 kW和6~9 kW功率段,而超过18 kW的大负荷功率段所占比例很小。根据这一分布特征,选择ISG电机的额定功率为18 kW,即可满足汽车在纯电动模式下的功率需求。

3)最高转速的确定

ISG电机的最高转速与PHEV以纯电动模式

本文选择NYCC、1015和NEDC作为ISG电机额定功率匹配的特征工况。现将各循环工况中出现的负荷功率进行逐段划分,并由式(4)计算出各个功率段在整个工况中出现的频率。行驶时的最高车速之间具有如下数学关系:

式中:vmax表示纯电动模式的最高车速;ωmmax表示电机的最高转速;r为车轮半径;icvtmin为CVT的最小速比;i0为主减速器速比。

由式(1)和(5)可知:增大ISG电机的转速可以降低电机的体积和质量,但是电机转速过高会降低传动系的机械效率,而且会增加电机制造成本[1]。综合考虑各种因素,本文选取ISG电机最高转速为6 000 r/min。

图4 不同循环工况下的负荷功率分布

4)额定转速的确定

电机的最高转速与额定转速的比值称为电机扩大恒功率区系数,用β表示。β的值越大,电机在低转速区的转矩越大,车辆的加速和爬坡性能越好。然而β过大会增加电机的工作电流,进而增大逆变器尺寸和功率损耗。因此,综合考虑电机的最高转速(6 000 r/min),以及电机额定转速、峰值功率和基速点车速的关系,确定ISG电机的额定转速为2 700 r/min。

1.3 发动机特性参数设计

发动机的最大功率主要取决于PHEV的最高车速和爬坡能力[7-8]。

1)最大功率与最高车速的关系

发动机最大功率与PHEV最高车速之间的数学关系可由式(6)表示。

其中Per表示发动机满足最高车速的最大功率。

由式(6)可得最高车速与发动机最大功率、整车整备质量之间的关系,如图5所示。由图可得,随着最高车速和整车整备质量的增加,发动机的最大功率相应增加,但是最高车速对于最大功率的影响比整车整备质量的影响明显要大。图中阴影部分代表能够满足最高车速要求的区域。

图5 最高车速与发动机最大功率、整车整备质量之间的关系

2)最大功率与爬坡能力的关系

发动机最大功率与PHEV爬坡能力之间的数学关系可由式(7)表示。

其中Peg表示发动机满足爬坡能力的最大功率。

由式(7)可得爬坡能力(30%爬坡度)与发动机最大功率、整车整备质量、爬坡车速之间的关系,如图6所示。类似地,随着爬坡车速和整车满载质量的增加,发动机的最大功率相应增加,但是爬坡车速对于最大功率的影响比整车满载质量的影响明显要大。图中阴影部分代表能够满足爬坡能力(40 km/h爬坡车速)要求的区域。

图6 爬坡能力与发动机最大功率、整车整备质量、爬坡车速之间的关系

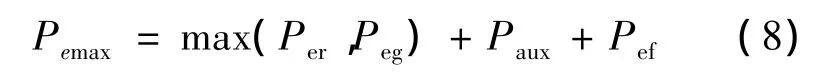

此外,发动机最大功率的选择还需要考虑车载附件消耗的功率和维持电池组额定容量的富裕功率[1]。发动机的最大功率可由式(8)计算。

式中:Pemax表示发动机最大功率;Paux表示车载附件(包括水泵、机油泵、压缩机等)消耗的功率;Pef表示维持电池组额定容量的富裕功率。

综合考虑上述几种因素的影响,本文选择发动机的最大功率为90 kW。

1.4 动力电池组特性参数设计

1)动力电池组的选型

鉴于锂离子电池具有起动加速性能好、一次充电后行驶里程长、容易维护、快充时间短、安全性和充放电效率较高等优点[9-10],因此锂离子电池被选作本研究中PHEV的动力电池。

2)电池组的最大功率

当ISG电机处于电动工况且电池组处于放电状态时,电池组的最大功率可表示为:

其中:Pbmax表示电池组最大功率;ηbdis表示电池组的平均放电效率;ηm表示电机及其逆变器的平均工作效率;Ibdis表示电池组的放电电流;Ibdismax表示电池组的最大放电电流;Peaux为电器附件消耗的功率;(Pbdismax)0为电池组的最大放电功率。

当ISG电机处于发电工况且电池组处于充电状态时,电池组的最大功率可表示为:

其中:ηbchar表示电池组的平均充电效率;Ibchar表示电池组的充电电流;Ibcharmax表示电池组的最大充电电流;(Pbcharmax)0表示电池组的最大充电功率。

由式(9)和(10)分别计算得到电池组的最大功率为41.5 kW和29.5kW,因此可确定电池组的最大功率为42 kW。

3)电池组的电压等级

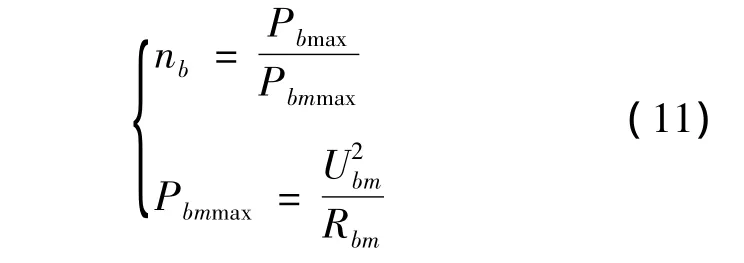

确定电池组的电压等级就是确定单体电池的数量。单体电池数量与电池放电功率之间的关系为:

其中:nb代表单体电池个数;Pbmmax为单体电池最大计算功率;Ubm为单体电池额定电压(取3.2 V),Rbm为单体电池内阻。

由式(11)可得单体电池的个数nb为110,因此,电池组的额定电压Ub为:Ub=nbUbm=352 V。

4)电池组的容量

动力电池组容量选择的主要原则是要满足PHEV纯电动模式的续驶里程要求。首先,基于标准循环工况进行动力电池组能量计算,可得如下表达式:

其中:Wb表示电池组能量;T表示行驶时间;vele表示纯电动行驶的车速;η表示电气系统及机械传动效率。

利用式(12),选择NEDC循环工况来计算电池组的能量,可得到如图7所示计算结果。从图中可看出汽车以纯电动模式行驶50 km所需的电池组能量约为11.1 kWh。

图7 基于NEDC循环工况的电池组能量

电池组能量与电池组额定容量之间满足下面的关系式:

式中Qb表示电池组额定容量。

利用式(13)求出动力电池组额定容量的理论值,并综合考虑电池的效率、寿命和老化的问题,最终确定动力电池组的容量为40 Ah。

1.5 CVT速比设计

为了缩短PHEV的开发周期,本文从已有的产品中选择金属带式无级变速器(CVT),其速比的范围为icvt∈[0.422,2.432]。

1.6 主减速器速比设计

要达到发动机单独驱动时的最高车速,需满足:

其中ωemax表示发动机最高转速。

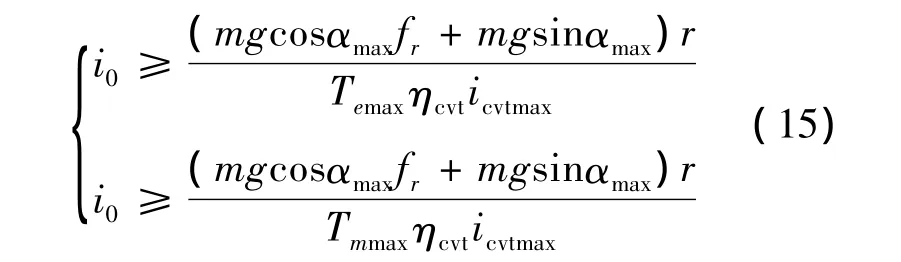

此外,为了满足表1中爬坡能力的要求,i0还需要满足下面的条件:

其中:αmax表示最大爬坡角度;Temax表示发动机最大扭矩;Tmmax表示电机最大扭矩;icvtmax为CVT的最大速比。

利用式(14)和(15)可求出主减速器的速比范围为i0∈[5.20,8.54]。该速比范围较宽为了在满足汽车动力性的前提下提升汽车的经济性能,本文以NEDC循环工况消耗的能耗成本最小为目标,利用遗传算法[11-12]对i0进行优化。所采用的优化模型如图8所示。通过对该优化模型的计算,得到如图9所示的主减速器速比优化结果,并最终确定主减速器速比i0的取值为5.297。

图8 基于遗传算法的主减速器速比优化模型

图9 主减速器速比优化结果

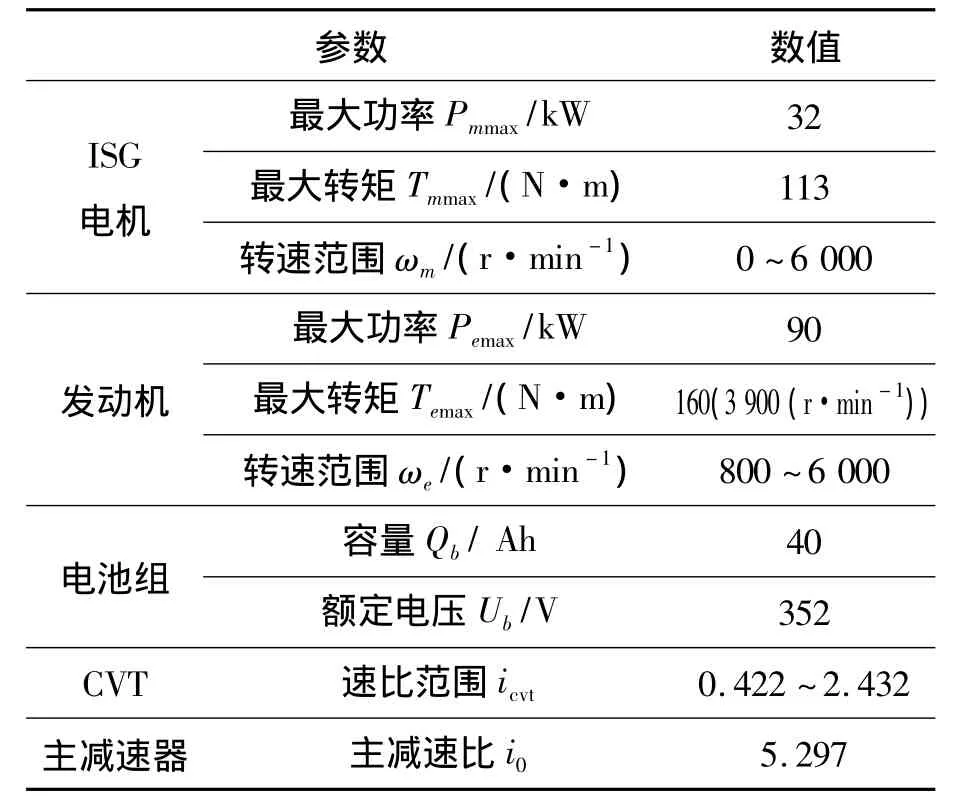

综上所述,最后确定的PHEV动力传动系统参数匹配方案如表2所示。

2 整车仿真分析

为了检验表2中所匹配的动力传动系统参数的合理性,本文利用Matlab/Simulink软件搭建了PHEV性能仿真模型,并对整车的动力和经济性能进行了仿真分析。

2.1 动力性能仿真

在动力性能仿真试验中,分别进行了纯电动模式、发动机单独驱动模式和混合驱动模式下的整车动力性能计算。仿真结果如表3所示。从表中数据可看出,在纯电动和混合驱动模式下,汽车的加速时间均能达到表1中所提出的加速性能要求。此外,汽车在纯电动、发动机单独驱动和混合驱动模式下,以15 km/h车速行驶的最大爬坡度均超过30%,达到了表1中提出的爬坡能力要求。最后,PHEV在纯电动和发动机单独驱动模式下的最高车速分别可达125和187 km/h,满足了对于最高车速的设计指标。

表2 PHEV动力传动系统参数

表3 动力性能仿真结果

2.2 经济性能仿真

在经济性仿真中,为了覆盖PHEV的整个工作模式,多次重复NEDC循环工况,并采用逻辑门限值能量管理策略[1]进行仿真。

图10为NEDC循环工况下的仿真结果。图10(a)给出了一个工况循环的车速跟踪图,其中实际车速与循环车速趋势一致。图10(b)给出了电池组的SOC变化曲线,可以看到SOC在行驶过程中首先逐渐下降,当下降到一定值后便趋于稳定。因此,PHEV在该过程中经历了电量消耗(charging of depleting,CD)模式和电量维持(carging of sustaining,CS)模式,表明能量管理策略达到了预期控制目的。图10(c)给出了在CS模式下一个工况循环的转矩分配情况。可以看出,逻辑门限值能量管理策略能够控制发动机和电机转矩,并满足循环工况的转矩需求。这进一步证明了PHEV动力传动系参数匹配的合理性。

图10 NEDC循环工况仿真结果

3 结束语

分析了ISG电机峰值功率与整车动力性能(最高车速、爬坡能力、加速能力)的关系;研究了负荷功率在NYCC、1015、NEDC循环工况的分布情况,得到了负荷功率段的概率图;讨论了整车动力性能与发动机最大功率的关系,并在此基础上完成了ISG电机和发动机参数的匹配。

根据电机的最大功率需求,确定了动力电池组的最大功率;研究了动力电池组能量与纯电动续驶里程的关系,确定了电池组的容量;以动力性为约束条件,以整车能耗成本最小为目标函数,利用遗传算法确定了优化的主减速器速比。

利用Matlab/Simulink软件进行动力性能仿真分析,从加速时间、爬坡度和最高车速3个方面证明所匹配的参数能够满足动力性能要求。制定了逻辑门限值能量管理策略并进行了循环工况的经济性仿真分析,结果进一步表明了动力传动系统各参数匹配的合理性。

[1]杨官龙.基于驾驶意图与工况识别的插电式混合动力汽车能量管理策略研究[D].重庆:重庆大学,2014.

[2]毛文刚,吴森.Plug-in串联式混合动力电动汽车控制策略研究[J].北京汽车,2009(2):9-12.

[3]Wang Weihua,Guo Mingchen,Dong Xiao,et al.The coordinated control strategy in plug-in hybrid vehicle[J].Applied mechanics and materials,2013,392:306-311.

[4]王庆年,何洪文,李幼徳,等.并联混合动力汽车传动系参数匹配[J].吉林工业大学自然科学学报,2000,30(1):72-75.

[5]刘永刚,秦大同,叶明.ISG型中度混合动力汽车动力驱动系统设计及性能仿真[J].中国公路学报,2008,21(5):121-126.

[6]季新杰,李声晋,方宗德.单轴并联式混合动力汽车动力系统参数匹配的研究[J].汽车工程,2011,33(3):188-193,202.

[7]李骏,赵子亮,刘明辉,等.插电式双电机强混合动力轿车的参数匹配[J].吉林大学学报:工学版,2011,41(2):298-302.

[8]吴晓刚,卢兰光.插电式串联混合动力汽车的系统匹配与仿真[J].汽车工程,2013,35(7):573-582.

[9]谢先宇,王潘,安浩,等.汽车用动力锂离子电池发展现状[J].新能源汽车,2010(1):21-25.

[10]杨萍,苏金然.锂离子电池技术与应用发展[J].电源技术,2009,33(11):1037-1039.

[11]Chen Zheng,MIC C,Xiong Rui,et al.Energy management of a power-split plug-in hybrid electric vehicle based on genetic algorithm and quadratic programming[J].Journal of Power Sources,2014,248:416-426.

[12]邓元望,王兵杰,张上安,等.基于混沌遗传算法的PHEV能量管理策略优化[J].湖南大学学报:自然科学版,2013,40(4):42-48.