航空发动机叶片边缘柔性抛磨技术研究

2015-12-06张明德王加林

张明德,王加林

(重庆理工大学机械工程学院,重庆 400054)

高质量航空发动机叶片(以下简称叶片)是新一代航空发动机标志性零件之一。在提升航空发动机整体工作性能的过程中,该零件起着至关重要的作用,其型面加工精度将直接影响航空发动机的推重比。叶片主要由叶盆、叶背、进气边和排气边等组成,其主要型面可视为空间复杂解析曲面。叶片厚度较薄,型面扭曲程度大,前后缘处过渡圆滑。国内一般规模企业常采用经验工人利用小型抛光机根据叶片型面的特点进行手工抛磨,此抛磨方式在一定程度上能改善叶片表面质量。但由于工人的操作熟练程度有限,致使叶片表面一致性差,故此加工方式较适合单件小批量生产场合。此外,叶片抛磨加工现场粉尘大,使得工作环境极差,严重影响工人的身体健康。国内外对于大批量叶片较为前沿的加工手段是利用数控砂带磨床高速磨削叶片表面,此加工方法无论是在加工质量还是加工效率方面较人工抛磨方式都有较为显著的提高。文献[1]针对闭式整体叶盘通道的精加工提出了一种基于五坐标系分行定轴加工的刀轴矢量规划方法,同时给出了刀轴矢量无干涉区域的计算方法,最后进行了相关加工实验,验证了其分析方法不仅可以提高叶片表面的加工质量,还可以提高叶片精加工效率。文献[2]根据航空发动机精锻叶身无余量叶片加工要求和工艺现状,拟定了叶片边缘数控砂带磨削加工工艺路线,并对此工艺路线进行了相应的分析,确定了加工定位基准与走刀方式。文献[3]通过分析砂带磨削参数建立了磨削深度和法向接触力的函数模型,通过提取叶片进排气边缘余量计算各刀位点处的磨削参数以实现磨削过程中对磨削量的控制,采用有限元法计算叶片变形量,并对法向轴进给量进行补偿。

以上文献深入分析了叶片型面的加工工艺,并对抛磨工具刀触点的可达性进行了相关分析,有效提高了叶片表面的加工质量,不足之处是针对叶片边缘加工工艺、刀轴矢量控制方式和加工轨迹布排方式并没有展开深入研究。本文基于叶片型面的结构特点对叶片边缘过干涉区域、微干涉区域、无干涉区域进行了准确的划分,并提出了一种加工轨迹线与刀轴矢量的动态调整方法,在一定程度上提高了抛磨区域,并通过自行开发的软件平台整合七轴数控砂带磨床相关算法生成数控加工程序,最后进行了实际抛磨实验,证实了该调整方法的可靠性与有效性,说明叶片边缘型面加工质量得到了明显改善[4-10]。

1 叶片边缘柔性抛磨系统分析

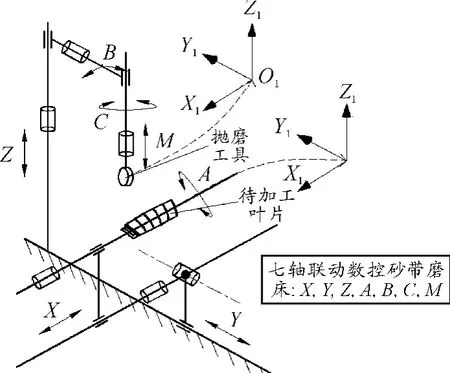

叶片边缘抛磨七轴联动数控砂带磨床如图1所示。为便于分析,将其用示意图表示出来,如图2所示。其中,数控机床的X轴、Y轴可实现装夹卡盘所在工作台的前后与左右移动,Z轴可实现抛磨工具所在纵向横梁的上下运动,以上3个直线轴动作使得抛磨刀具能够加工到叶片型面的各个区域。数控机床的B轴、C轴可使横梁与抛磨工具分别绕Y轴与Z轴旋转,A轴可使装夹卡盘绕X轴旋转,3个旋转轴动作使得抛磨刀具能够适应叶片型面的弯扭变形。为准确控制接触轮与叶片型面间的接触压力,配以自适应压力控制系统(即第7轴M轴),实时把控接触压力以避免因抛磨压力过大而导致叶片出现报废的状况。

图1 七轴联动数控砂带磨床

图2 七轴联动数控砂带磨床示意图

新一代航空发动机叶片一般采用无余量精锻叶片,此类型叶片有精度更高、推重比更大的特点,其叶片型面通常不需要二次机械加工而直接达到初始设计的尺寸精度要求。为更好地提升叶片表面质量,采用抛磨加工以去除其型面纹路。所以,针对此类型叶片完整的加工工序如图3所示。在此加工过程中,进排气边的抛磨加工显得尤为困难,须同时考虑到加工轨迹线布排方式与刀轴矢量控制方式,尤其是在刀具接近于叶片根部时,极易出现过抛现象。

图3 无余量精锻叶片加工工序

2 叶片边缘加工轨迹布排

叶片三维几何模型如图4所示,其进排气边部分特点为壁薄,其上下型面过渡R角部位圆滑且接近叶根部位空间干涉区域较多。若数控砂带磨床抛磨工具在某部位由于抛磨轨迹布排不合理出现长时间滞留状况,边缘型面容易出现烧蚀与塌陷现象,所以需要合理布置抛磨工具的加工轨迹。

图4 叶片三维几何模型

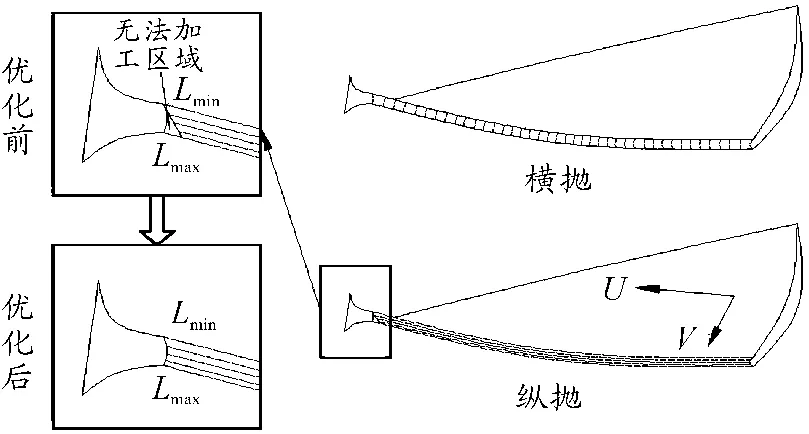

刀具抛磨轨迹按布排方式的不同可分为纵向抛磨与横向抛磨,如图5所示。基于本文实际加工环境与边缘型面特点,为减少刀具加工纹路,采用纵向抛磨。若采用纵向抛磨,由于初始三维模型构建方式的不同,采用等参数法构造加工轨迹线必然会造成部分区域无法加工,所以需要优化加工轨迹线以拓宽加工区域。

叶片边缘型面构造参数线倾斜方向不同,接近于叶片根部无法加工的边缘区域近似为三角形,加工轨迹截止线为斜线。若将理论U向参数线看作是等长参数线,那么实际加工过程中为了避免刀具与叶片根部发生干涉,参数线长度是逐次变短的,所以必须附加一定算法来规避此状况。设定叶片边缘区域U方向参数点个数为M,V方向参数点个数为N,即V向抛磨工具加工次数为N。若设定初始抛磨工具的单位加工步距,理论上就可以直接得到任意参数线上面参数点数目Mold,但此方法必定会造成加工区域一定程度上的缺失。因此,运用迭代计算方法将每一条参数线递增性地延伸一定长度,那么优化后任意U向参数线上的刀触点数目为Mnew,其数学表达式为

其中i∈(1,N)。

叶片边缘型面任一参数线长度为

其中α为第i条U向参数线长度方向上的权系数。

图5 纵向抛磨与横向抛磨

3 叶片边缘加工刀轴矢量控制

当抛磨工具进入待加工区域时,接近叶根区域极易发生干涉,究其原因为叶根部位结构过于紧凑,单纯依靠理论叶片型面特征点处的法矢与切矢来控制刀轴位姿很难有效避免刀具与工件发生干涉。因此,首先需根据抛磨工具占据空间的大小对叶片边缘区域进行划分,如图6所示。

图6 叶片边缘区域划分

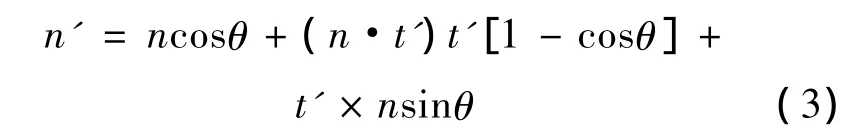

叶片边缘区域划分的原则为被选区域上刀触点的不干涉刀轴矢量可选数量的大小。以特征点为基点,分析出此基点上面可能出现的所有刀轴矢量。若出现干涉刀轴矢量,须对其进行动态调整。如图7所示,叶片边缘特征点处的法向矢量n就是刀轴矢量,其与型面V方向上的切向矢量t垂直,如需调整抛磨工具的位姿,将其绕切向矢量t并结合右手法则动态调整一个角度θ就可得到调整后抛磨工具的位姿。旋转之后新的刀轴矢量n'的数学表达式为

其中t'为单位化之后的切向矢量。

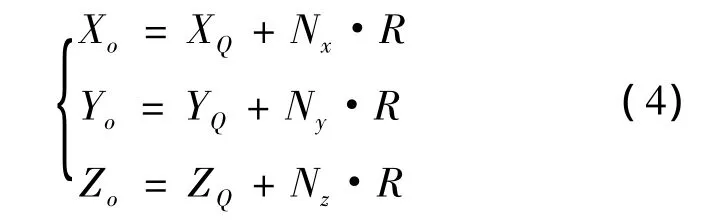

结合给定的刀触点Q的坐标并嵌入接触轮半径R、法向矢量n等计算参量可以直接计算出刀位点坐标:

式(4)同样可以等效为

由式(5)可以计算出理论刀位点坐标,但由于在实际加工实验过程中,随着抛磨面积的增大,砂带会逐渐磨损,所以在实际抛磨过程中刀位点处的矢量为

其中:β为抛磨工具作业过程中的磨损系数;h为砂带横截面上的厚度。在此计算过程中设定磨损系数β的范围为β∈(0,1)。

图7 叶片边缘干涉区域刀轴调整过程

4 加工实验

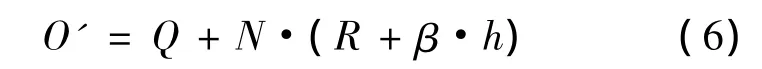

对某一型号航空发动机叶片边缘进行实际抛磨实验,抛磨工艺参数如表1所示。为了验证本分析方法的实际效果,将优化前后抛磨工具的可达加工区域终止线进行比对,结果如图8所示。可以看出优化后加工轨迹线较为贴近叶片根部,刀具可加工区域明显增大。

表1 抛磨加工工艺参数

图8 优化前后抛磨工具可达区域终止线

优化前后叶片边缘表面加工质量如图9所示,可以看出优化后叶片边缘型面较优化前型面抛磨效果较好,表面光洁度明显提高。

图9 优化前后叶片边缘表面抛磨效果

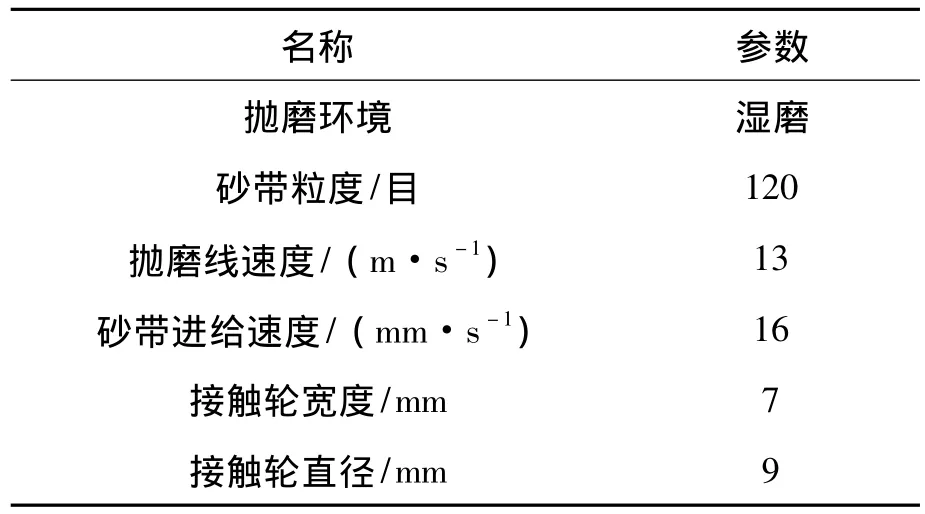

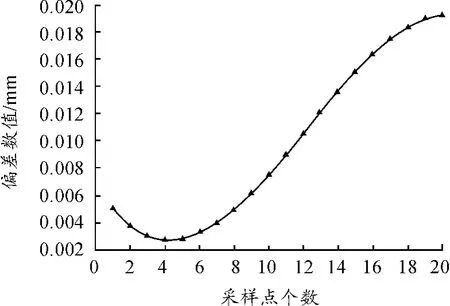

将加工后的叶片边缘型面置于WENZEL CORE-DS非接触式白光测量仪下进行测量,并对测量数据进行精简处理。固定叶片边缘型面上具有代表性的U向参数曲线上的刀触点X与Y坐标分量,将其Z坐标分量与理论坐标值作对比,拾取20个刀触点,得到如图10所示的偏差曲线。由图10可以看出,随着加工时间的增加,偏差数值会缓慢增加并总体呈上升趋势,最后趋于平缓,符合实际加工状况。

图10 叶片边缘型面单条参数线上特征点与理论特征点的偏差

5 结束语

本文根据数控砂带磨床加工叶片边缘型面时特征点处的刀轴矢量易干涉且可加工区域小的特点,将其型面划分为三大区域:无干涉区域、微干涉区域和过干涉区域,并对干涉区域的刀轴矢量及刀具加工轨迹线进行动态调整,有效地提高了可加工区域。最后进行了相关实验。结果表明,利用上述分析方法得到的抛磨区域符合实际加工需求,并且获得了较好的加工效果。

[1]任军学,何卿功,姚倡锋,等.闭式整体叶盘通道五坐标分行定轴加工刀轴矢量规划方法[J].航空学报,2012(10):1923-1930.

[2]吴海龙.航空发动机精锻叶片数控砂带磨削工艺基础研究[D].重庆:重庆大学,2012.

[3]张岳.航发叶片七轴联动数控砂带磨削加工方法及自动编程关键技术研究[D].重庆:重庆大学,2012.

[4]段继豪,史耀耀,张军锋,等.航空发动机叶片柔性抛光技术[J].航空学报,2012(3):573-578.

[5]张建超,王锁芳.带导流片的径向预旋系统流动结构数值研究[J].重庆理工大学学报:自然科学版,2014(1):43-48.

[6]Jensen C G,Red W E,Pi J.Tool seleetion for five-axis curvature matehed maehining[J].Computer-Aided Design,2002,34(3):251-266.

[7]张建超,王锁芳,王春凤.接受孔对预旋系统温降特性的影响[J].重庆理工大学学报:自然科学版,2014(3):50-57.

[8]李小彪,史耀耀,赵鹏兵.航空发动机叶片砂带抛光力控制技术[J].计算机集成制造系统,2012(6):1209-1214.

[9]蔺小军,汪文虎,单晨伟.航空发动机叶片加工新工艺研究[J].航空精密制造技术,2009(5):46-48.