超声辅助CaO 脱除赤泥中钠钾的反应特性及其机理

2015-12-05陈红亮

陈红亮,龙 黔

(1.安顺学院贵州省教育厅功能材料与资源化学特色重点实验室,贵州 安顺 561000;2.安顺学院化学化工学院,贵州 安顺 561000)

拜耳法赤泥是用高浓度氢氧化钠浸出铝土矿中的铝形成的碱性废渣[1-2]。每生产1t氧化铝要产生1~1.5t拜耳法赤泥,全球每年产生拜耳法赤泥约66 Mt[3]。赤泥为红棕色,颗粒细小,pH 值在10~12.5 之 间,其中含有大量的Al2O3、SiO2、Na2O、K2O、Fe2O3、CaO 等[4]。赤泥中含有大量碱性成分(Na、K),在堆存过程中会对环境造成影响。目前脱除赤泥中Na、K 的方法主要包括酸浸出法、石灰法、细菌浸出法、悬浮碳化处理法、膜脱钠法和盐浸出法等[5]。其中,石灰法操作方便、无二次污染,处理后的赤泥可以用作建筑材料。

目前超声技术已广泛应用于矿物金属的提取工作。超声可以破坏矿物颗粒外层,形成空穴,加速物质的迁移和转化,提高金属的浸出率[6-8]。袁明亮等[9]在研究先锰后银两段浸出高锰银过程中,采用超声辅助加黄铁矿分解包裹银的锰矿物,缩短了浸出时间,减少了黄铁矿用量;Hui等[10]采用超声辅助浸出电解锰渣中的锰,以硫酸-盐酸(4∶0.3,v/v)混合液为溶剂,在液固比为4 mL/g、温度为60℃、浸出时间为35 min时,锰浸出率可达到90%。目前,超声技术应用于赤泥的脱碱处理还未见文献报道。为此,本文基于石灰法钙化脱碱过程,研究超声技术对赤泥脱除Na、K 的辅助作用,并分析超声作用下CaO 投加量、温度、液固比、浸出时间对赤泥脱除Na、K 的影响以及脱除Na、K 过程的矿物相变化和动力学机制,为赤泥无害化处置提供参考。

1 材料与方法

1.1 试验样品和试剂

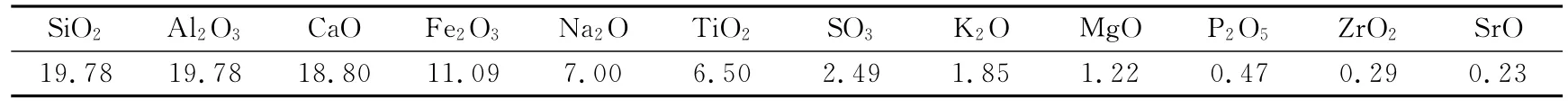

拜耳法赤泥取自贵州安顺某氧化铝厂,在渣库中随机取样,均匀混合后于105℃烘干至恒重,使用陶瓷研钵磨细,过60目筛备用。拜耳法赤泥的主要化学成分见表1。

表1 拜耳法赤泥的主要化学成分(%)Table 1 Chemical compositions of bayer red mud(%)

试验中所用的硝酸、硝酸铯、氧化钙均为分析纯试剂,氯化钠、氯化钾均为优级纯试剂,乙炔气体纯度为99.99%。

1.2 试验方法

称取赤泥样品40g置于500mL的玻璃反应器中,加入一定量CaO 和蒸馏水,机械搅拌,在频率为59kHz的超声发生器中进行试验。试验完成后抽滤过滤,收集滤液定容至250mL,采用火焰原子吸收法测量滤液中Na、K 的含量。Na、K 的浸出率采用下式计算:

式中:ζ为赤泥中Na、K 的浸出率(%);m1为原赤泥中Na、K 的质量(mg);m2为试验后滤液中Na、K的质量(mg)。

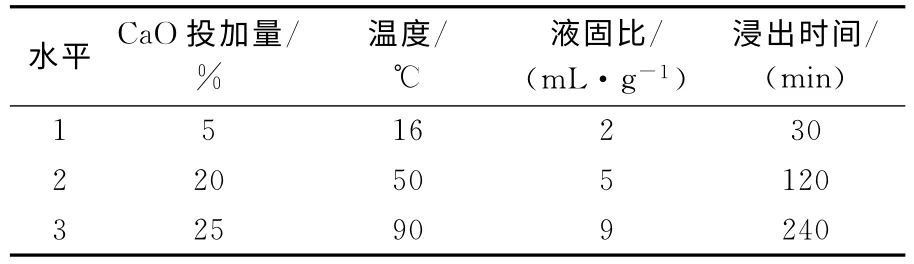

本研究采用L9(34)正交试验分析超声作用下各因素对赤泥中Na、K 脱除效率的影响顺序,并分析超声作用下CaO 投入量(5%~27%)、温度(16~90℃)、液固比(2~9 mL/g)、浸出时间(10~240 min)等因素对赤泥中Na、K 脱除率的影响,同时采用缩芯模型分析赤泥中Na、K 的浸出动力学机制。

试验所用的超声发生器(SG3200HPT,上海冠特)频率为59kHz,最大输出功率为100 W。采用火焰原子吸收光谱仪(AA-7000,北京东西分析仪器有限公司)测量赤泥滤液中Na、K 含量,测量方法参考GB 11904—89[11];采 用X 射线荧 光光谱 仪(XRF-1800,日本岛津)测量赤泥的主要化学成分;采用X 射线衍射仪(X’Pert PRO,荷兰帕纳科)测定赤泥浸出Na、K 前、后的矿物相变化。

2 结果与讨论

2.1 不同处理方式对赤泥中Na、K 脱除效率的影响

试验在温度为16℃、液固比为5mL/g、浸出时间为30min的条件下,采用蒸馏水直接浸出(未加CaO 无超声)、CaO 浸出(20%CaO 无超声)、超声辅助(功率为100 W)CaO 浸出(20%CaO 超声)3种方式对赤泥中Na、K 进行处理,结果发现超声辅助CaO 浸出方式赤泥中Na、K 脱除效率最高,该浸出方式对赤泥中Na、K 的脱除率约为蒸馏水直接浸出方式的3倍,也高于CaO 浸出方式,见表2。

相关研究表明,CaO能与赤泥中的铝硅酸钠发生反应,将赤泥中的Na、K置换出来[12]。超声技术可以侵蚀颗粒矿物,形成空穴,有助于矿物中物质的浸出[7-8]。图1为不同超声功率对赤泥中Na、K 脱除效率的影响曲线。由图1可知,超声发生器功率在30~100 W 之间时,超声功率越大,赤泥中Na、K 的脱除率越高。因此,在后续的试验中超声功率选择为100 W。

表2 不同处理方式对赤泥中Na、K 脱除效率的影响Table 2 Impact of different treatment methods on removal efficiencies of sodium and potassium in red mud

2.2 影响因素的正交试验

本研究采用四因素三水平L9(34)正交试验(见表3),分析超声条件下CaO 投入量、温度、液固比、浸出时间对赤泥中Na、K 脱除效率的影响。图2为各影响因素不同水平之间的变异系数R[R=max(¯xi-¯xj),其中¯xi为各影响因素不同水平时Na、K 脱除率的平均值[13]],而R 值的大小可以反映因素的影响程度。因此,各因素对赤泥中Na、K脱除效率的影响顺序(R)为:CaO 投入量>温度>浸出时间>液固比。

表3 正交试验因素及水平Table 3 Factors and levels of orthogonal experiments

2.3 不同影响因素对赤泥中Na、K 脱除效率的影响

2.3.1 CaO 投加量对赤泥中Na、K 脱除效率的影响

试验在温度为16℃、液固比为5mL/g、超声浸出30min、超声频率为59kHz的条件下,考察CaO投加量对赤泥中Na、K 脱除效率的影响,其结果见图3(a)。由图3(a)可见,随着CaO 投加量的增加,赤泥中Na、K 的脱除率增加。当CaO 投加量为5%时,赤泥中Na、K 的脱除率分别为12.17%、22.68%;当CaO 投加量为20%时,赤泥中Na、K 的脱除率分别达到24.79%、36.01%,分别是CaO 投加量为5%时的2倍和1.6 倍。已有研究表明,赤泥中浆液Al3+含量较高,加入CaO 后,CaO 先与Al3+反应生成3CaO·Al2O3·6H2O,然后再与铝硅酸钠反应[12]。CaO 投加量较少时,赤泥中Na、K的脱除率较低;而CaO 投加量大于20%后,Na的脱除率增加较少。因此,后续试验选择CaO 投加量为20%。

2.3.2 温度对赤泥中Na、K 脱除效率的影响

试验在CaO 投加量为20%、液固比为5mL/g、超声浸出30min、超声频率为59kHz的条件下,考察试验温度对赤泥中Na、K 脱除效率的影响,其结果见图3(b)。由图3(b)可见,随着试验温度的增加,赤泥中Na、K 的脱除率增加。当试验温度为16℃时,赤泥中Na、K 的脱除率分别为24.79%、36.01%;当试验温度为80℃时,赤泥中Na、K 的脱除率分别达到50.72%、64.31%,80℃相比16℃,赤泥中Na、K 的脱除率增加了25.93%和28.30%。可见,温度升高,有利于赤泥中胶体颗粒的扩散,有助于Na、K 脱除率的提高。但是CaO 与赤泥中铝硅酸钠反应为放热反应,ΔGθ随着温度升高而增大,从热力学角度出发升高温度不利于反应的进行[12]。因此,后续试验选择温度为80℃。

2.3.3 液固比对赤泥中Na、K 脱除效率的影响

试验在CaO 投加量为20%、温度为80℃、超声浸出30min、超声频率为59kHz的条件下,考察液固比对赤泥中Na、K 脱除效率的影响,其结果见图3(c)。由图3(c)可见,随着液固比的增加,超声浸出赤泥中Na、K 的脱除效率略有增加。液固比为9 mL/g与液固比为2mL/g相比,赤泥中Na、K 的脱除率分别增加了2.98%、5.59%,尤其对Na的浸出影响不大。因此,为了节约资源和减少赤泥滤液的处置成本,后续试验应选择较小液固比为宜。

2.3.4 浸出时间对赤泥中Na、K 脱除效率的影响

试验在CaO 投加量为20%、温度为80℃、液固比为2mL/g、超声频率为59kHz的条件下,考察超声浸出时间对赤泥中Na、K 脱除效率的影响,其结果见图3(d)。由图3(d)可见,赤泥中Na的脱除率在超声浸出时间为10~180min时增加较快,之后变化缓慢,趋于平衡;赤泥中K 的脱除率在超声浸出时间为10~120min时增加较快,之后基本不变。当超声浸出时间为180 min时,赤泥中Na、K 脱除率分别为81.78%、86.37%。

2.4 超声脱除Na、K 前后赤泥的矿物相变化

本研究对超声脱除Na、K 前后的赤泥进行了物相分析,其结果见图4。原赤泥矿物相成分主要包括Ca3Al2(SiO4)(OH)8、Ca3AlFe(SiO4)(OH)8、Na8(Al-SiO4)6(CO3)(H2O)2、3NaAlSiO4·Na2CO3、Na8(Al-SiO4)6(OH)2.04(H2O)2.66、Na6.5K1.02Ca0.12(SiAlO4)6(SO4)0.96(H2O)2等[见图4(a)]。超声脱除Na、K后赤泥的矿物相成分主要包括Ca3Al2(SiO4)(OH)8、Ca3AlFe(SiO4)(OH)8、Ca2.93Al1.97(Si0.64O2.56)(OH)9.44、Na6Ca2(AlSiO4)6(CO3)2·2H2O、CaCO3等[见图4(b)]。脱除Na、K 后,赤泥中明显出现了Ca2.93Al1.97(Si0.64O2.56)(OH)9.44、Na6Ca2(AlSiO4)6(CO3)2·2H2O、CaCO3的衍射 峰,且Na8(Al-SiO4)6(CO3)(H2O)2、3NaAlSiO4·Na2CO3、Na8(AlSiO4)6(OH)2.04(H2O)2.66、Na6.5K1.02Ca0.12(SiAlO4)6(SO4)0.96(H2O)2的衍射峰强度减弱或消失,说明赤泥中的矿物相在超声作用下与CaO 作用,发生了钙化反应[12],Na、K 被浸出,同时形成更加稳定的Na6Ca2Al6Si6O24(CO3)2·2H2O(钙霞石)和Ca2.93Al1.97(Si0.64O2.56)(OH)9.44(加藤石)。

2.5 超声脱除赤泥中Na、K 的动力学机制

超声辅助CaO 脱除赤泥中Na、K 的过程中形成了更加稳定的难溶性矿物质[见图4(b)],Na、K的浸出动力学机制可用缩芯模型进行描述[14-15]。当赤泥中残留固体膜层控制Na、K 的浸出过程时(称为内扩散控制),动力学方程可表达为

当浸出反应速度受化学反应控制时(称为界面化学反应控制),动力学方程可表达为

上式中:x 为赤泥中Na或K 的脱除率(%);t为浸出时间(min);kd、kt分别为扩散过程的速率常数和化学反应速率常数。

根据图3(d)所示的赤泥中Na、K 的脱除率随时间的变化关系,对试验数据用内扩散控制模型和界面化学反应控制模型进行数据拟合,其拟合结果见图5。通过对比图5(a)和图5(b)发现,超声辅助CaO 脱除赤泥中Na、K 的过程,采用内扩散控制模型对数据的拟合效果较好,对时间t呈现较好的线性关系,Na、K 的扩散过程速率常数kd分别为0.000 672、0.000 836,相关系数R分别为0.989 7、0.954 6,说明在CaO 投加量为20%、温度为80℃、液固比为2mL/g的条件下,超声浸出赤泥中Na、K 的过程主要受固膜扩散控制,CaO 在惰性残留物层中的扩散是Na、K 浸出反应的控制步骤,界面化学反应对Na、K 浸出的影响较小。

2.6 讨论

赤泥中Na、K 主要以两种形态存在:一种是可溶性物 质,包 括 Na2CO3、NaHCO3、Na2SiO3、Na2AlO2、K2CO3等[16];另一种是难溶性物质,包括钠钾钙霞石、钙霞石、硫酸钙霞石等[图4(a)]。可溶性物质中Na、K 可以经过水洗、浸泡除去,难溶性物质中Na、K 可通过CaO 的钙化作用浸出。原赤泥中Na2O/SiO2(N/S)比为0.354(见表1),当温度为80℃、CaO 投加量为20%时,超声辅助CaO 浸出180min后,赤泥中N/S比降为0.064。

3 结论

(1)超声辅助技术强化了赤泥中含钠矿物质与CaO 的钙化作用,提高了Na、K 的脱除效率,优于单纯的CaO 脱除Na、K。

(2)超声条件下增加CaO 投加量、升高温度以及增加浸出时间将有助于提高赤泥中Na、K 的脱除率。当CaO 投加量为20%、温度为80℃、超声辅助反应180 min 后,赤泥中Na、K 脱除率分别达到81.78%、86.37%,赤泥中N/S 比由原赤泥中的0.354减小到0.064。

(3)超声辅助CaO 脱除赤泥中Na、K 的动力学机制为赤泥中矿物质(钠钾钙霞石、钙霞石、硫酸钙霞石等)与CaO 进行钙化反应,浸出Na、K,同时形成更加稳定的矿物质(钙霞石、加藤石等),Na、K 的浸出动力学过程受内扩散控制。

[1]Smiˇciklas I,Smiljani S,Pe′ric-Gru′jic A,et al.Effect of acid treatment on red mud properties with implications on Ni(II)sorption and stability[J].Chemical Engineering Journal,2014,242:27-35.

[2]姜浩,廖立兵,郑红,等.赤泥吸附垃圾渗滤液中COD 和氨氮的实验研究[J].安全与环境工程,2007,14(3):69-73.

[3]Yang J K,Xiao B.Development of unsintered construction materials from red mud wastes produced in the sintering alumina process[J].Construction &Building Materials,2008,22(12):2299-2307.

[4]Nadaroglu H,Kalkan E,Demir N.Removal of copper from aqueous solution using red mud[J].Desalination,2010,251(1/2/3):90-95.

[5]伊元荣,韩敏芳.废气和废渣协同作用脱钠反应特性及机制研究[J].环境科学,2012,33(7):2522-2527.

[6]Clésia C,Nascentes M K,Marco A,et al.A fast ultrasound-assisted extraction of Ca,Mg,Mn and Zn from vegetables[J].Microchemical Journal,2001,69(1):37-43.

[7]Deng J C,Feng X,Qiu X H,et al.Extraction of heavy metal from sewage sludge using ultrasound-assisted nitric acid[J].Chemical Engineering Journal,2009,152(1):177-182.

[8]赵文喜,张萌.污泥前置物化减量技术的研究与进展[J].安全与环境工程,2008,15(2):75-80.

[9]袁明亮,邱冠周,王淀佐.细粒嵌布锰银矿浸取中的超声强化作用[J].过程工程学报,2002,2(1):21-25.

[10]Hui L,Zhang Z H,Tang S P,et al.Ultrasonically assisted acid extraction of manganese from slag[J].Ultrasonics Sonochemistry,2008,15:339-343.

[11]GB 11904—89 水质 钾和钠的测量 火焰原子吸收风光光度法[S].

[12]郭芳芳,张廷安,吕国志,等.三水铝石拜耳法赤泥钙化脱碱的基础研究[C]//中国金属学会,冶金反应工程学分会.第十七届全国冶金反应工程学学术会议论文集.太原,2013:413-419.

[13]徐向宏,何明珠.试验设计与Design-Expert SPSS应用[M].北京:科学出版社,2010.

[14]赵由才,张承龙,蒋家超.碱介质湿法冶金技术[M].冶金工业出版社,2009.

[15]Jiang T,Yang Y B,Huang Z C,et al.Leaching kinetics of pyrolusite from manganese-silver ores in the presence of hydrogen peroxide[J].Hydrometallurgy,2004,72:129-138.

[16]Samal S,Ray A K,Bandopadhyay A.Proposal for resources,utilization and processes of red mud in India—A review[J].Inter-national Journal of Mineral Processing,2013,118:43-45.