赤泥在胶凝材料中的应用研究进展

2022-06-24王俊祥吕宪俊

刘 庆,王 强,吴 蓬,王俊祥,吕宪俊

(山东科技大学 化学与生物工程学院,山东 青岛 266590)

赤泥是铝土矿生产氧化铝过程中产生的固体废弃物,因生产工艺方法和铝土矿品质不同,赤泥的产生量和性质也不相同。一般来说,生产1 t氧化铝可产出0.6~2.5 t赤泥[1]。近年来,全球赤泥年产量约为1.6亿t/年,其中中国赤泥年产量约为1.05亿t/年[2]。由于赤泥的碱性强、粒度细、组成复杂,特别是Na2O含量高,难以在水泥、混凝土等大宗建材领域大量使用,目前赤泥的综合利用率不足10%[3-4],大量的赤泥需要采用筑坝堆存的方式进行处置。赤泥浆体(固含量15%~40%)的pH达10~13.5,粒度一般为0.005~0.074 mm,Na2O含量达2%~16%[1,3,5]。赤泥的主要成分为CaO、SiO2、Al2O3、Fe2O3、TiO2和Na2O[6-7],部分赤泥中含有微量元素(Y、Zr、Ga、Sc、V)、重金属元素(Cr、Mn、Ni、Pb)和放射性元素(U、Th)[3,8],综合利用难度极大。据统计,中国赤泥的累计堆存量已超过7.9亿t,不仅占用了大量的土地资源,耗费大量的维护费,而且存在碱性渗滤液对土壤和地下水污染、赤泥库溃坝等重大安全隐患[9]。因此,研究开发赤泥有效利用途径,对于赤泥污染防治和氧化铝工业的绿色发展具有重要意义。

赤泥在胶凝材料中的应用,特别是在新型碱激发胶凝材料中的应用潜力巨大。赤泥的组成及粒度特点,对于在硅酸盐水泥等普通建材领域的应用而言是其性能的重要缺陷。然而,对于碱激发胶凝材料,则是必须和有益的成分和性能。而且,赤泥的主要成分为CaO、SiO2、Al2O3等,也是碱激发胶凝材料所需要的主要成分。国内外学者针对赤泥的有效利用开展了大量研究工作,利用赤泥制备水泥、混凝土、路基、注浆材料等大宗材料已经得到普遍重视[4,10]。特别是新型胶凝材料的研发和应用,不仅利用规模巨大,而且对于赤泥中的重金属离子、放射性元素等有害成分具有固化封存作用[3],发展前景更为广阔。

1 赤泥的种类及性能

天然铝土矿中的含铝矿物主要包括三水铝石(Al(OH)3)、一水软铝石(γ-AlO(OH)和一水硬铝石(α-AlO(OH),其他杂质矿物主要有石英(SiO2)、赤铁矿(Fe2O3)、金红石/锐钛矿(TiO2)、高岭石(Al2Si2O5(OH)4)等。目前,氧化铝生产工艺方法包括拜耳法、改进拜耳法、烧结法和拜耳-烧结联合法。拜耳法主要用于处理铝硅比较高(≥7)、以三水铝石为主要矿物的优质铝土矿,该方法采用石灰和烧碱在高温高压下浸出铝土矿,其溶出温度较低(140 ℃),能耗也相对较低。拜耳法赤泥以铁、铝、硅、钠氧化物含量较高为特点,生产1 t氧化铝一般要排放0.5~1.5 t赤泥[11-12]。改进拜耳法也称强化拜耳法或高温拜耳法,是我国根据自身铝土矿的性质而改进的一种方法,主要用于处理铝硅比较低(3~6)、以一水铝石为主要矿物的中低品位铝土矿,溶出温度较高(260 ℃),能耗也相对较高,其赤泥的组成以硅、铝、铁、钙、钠氧化物为主[6,10]。在国内,烧结法主要用于处理低品位的一水铝石型铝土矿,该工艺将铝土矿与纯碱、石灰在高温下混合烧结,将氧化铝转化为可溶性铝酸钠,使二氧化硅与氧化钙烧结形成硅酸二钙,然后用稀碱溶液溶出可溶性铝酸钠,其特点是氧化铝提取率高,但能耗和赤泥产生量远高于其他两种工艺。烧结法赤泥的成分特点为钙、铝、硅、钠氧化物含量较高,生产1 t氧化铝一般要排放1.5~2.5 t赤泥[6,13]。拜耳-烧结联合法,一般是先采用拜耳法低温溶出部分氧化铝,再结合烧结法进一步提取拜耳法赤泥中残留的氧化铝,联合法赤泥的成分和产出量与烧结法类似。从目前国内外生产情况来看,国外多采用拜耳法,国内主要采用改进拜耳法(约占69%)和拜耳法(约占23%),而烧结法和联合法较少(约占8%)[3]。

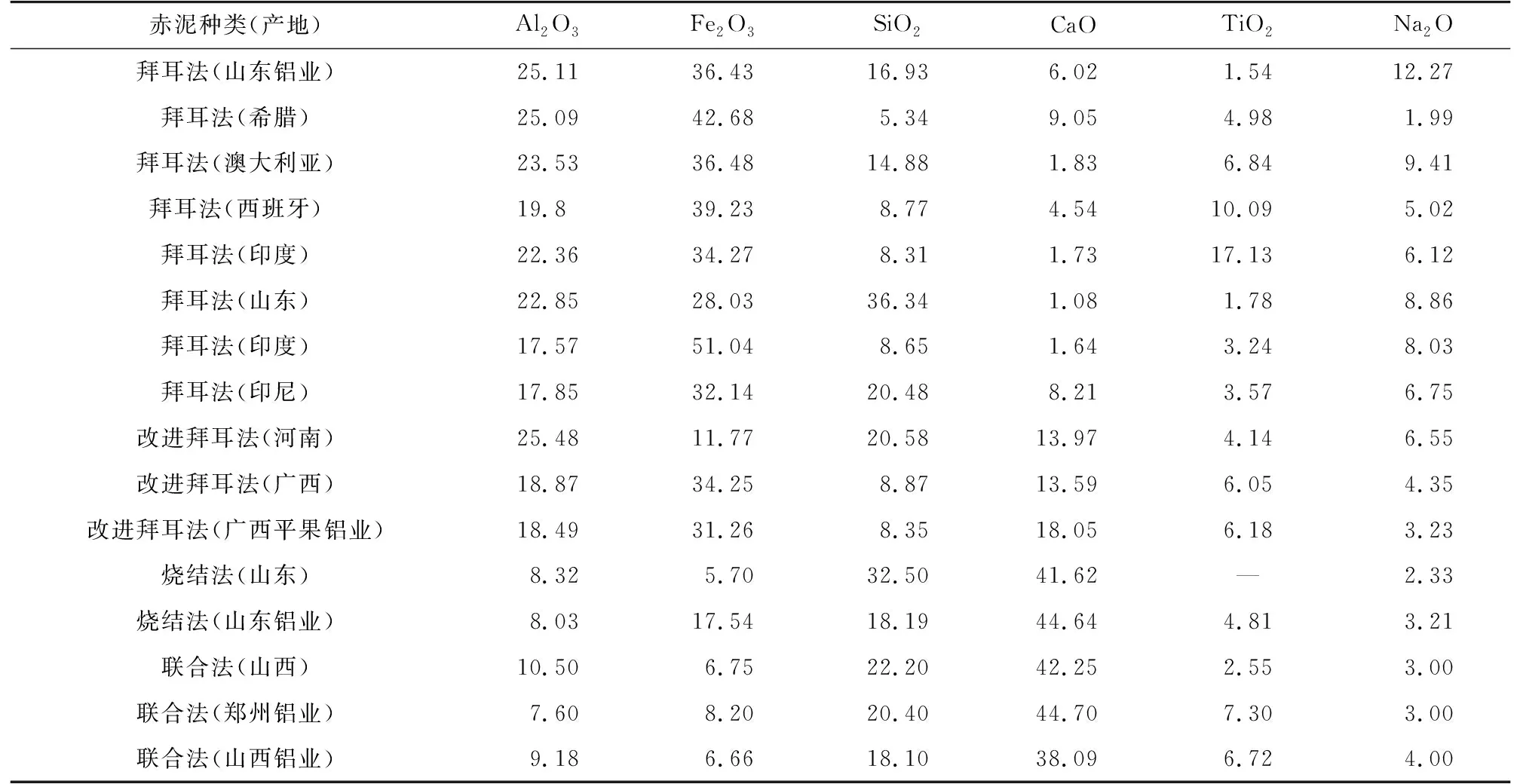

不同类型赤泥的主要化学成分见表1,主要物相组成见表2,某些拜耳法赤泥中的微量元素见表3。可见,拜耳法赤泥的主要特点是高铁低钙,Fe2O3含量在30%~50%、CaO含量在1%~9%;改进拜耳法赤泥的成分与拜耳法接近,只是CaO含量略高(14%~18%)、Fe2O3含量略低(11%~34%),可称为中钙中铁型赤泥。烧结法和联合法赤泥的化学成分相近,其特点是高钙硅、低铁铝,CaO含量一般为40%~45%、SiO2含量一般为20%~30%,Al2O3和Fe2O3含量则一般不超过10%(表1)。高铁拜耳法赤泥中的铁具有较大的综合回收潜力;而烧结法和联合法赤泥中钙硅含量较高,且经历了高温烧结,适合在胶凝材料中大量应用[3,10]。

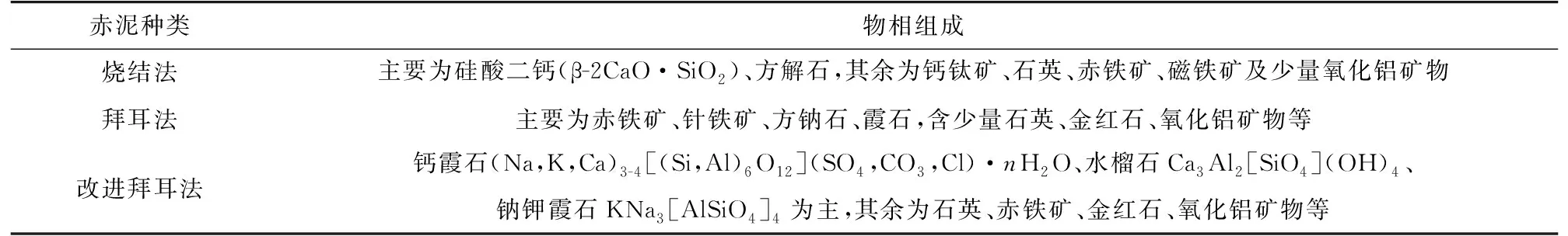

从不同赤泥样品的主要物相组成来看(表2),烧结法赤泥的主要物相为硅酸二钙(β-2CaO·SiO2),含量可达到50%以上,其他矿物为方解石、钙钛矿、石英、赤铁矿、磁铁矿及少量氧化铝矿物。拜耳法赤泥中的主要矿物组成与矿石类型和溶出工艺有关,主要矿物包括赤铁矿、针铁矿、方钠石、霞石、石英、金红石、氧化铝矿物等[4,13]。当铝土矿在高温下溶出时,石英反应活性强。与拜耳法赤泥相比,高温拜耳法(改进拜耳法)赤泥中的石英较少。为了减少由于活性硅较多而导致的脱硅产品中铝的损失,需要在铝土矿浆料中加入石灰。高温拜耳法赤泥中大部分脱硅产物为钙霞石、水榴石和钠钾霞石,还含有石英、赤铁矿、金红石、氧化铝矿物等[6]。

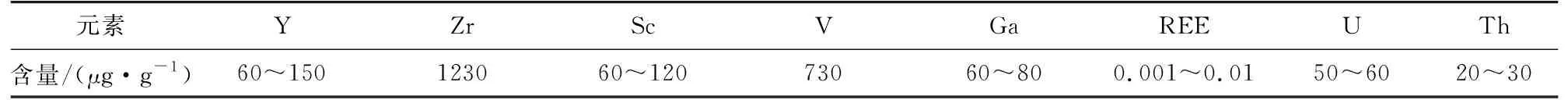

部分拜耳法赤泥中还含有少量微量元素和放射性元素(表3),一方面使其具备了一定的综合回收价值,另一方面由于放射性元素的存在限制了这类赤泥的大规模利用。因此,在赤泥综合利用研究过程中,首先要对赤泥的成分进行全面检测,不仅要查明元素综合回收利用的潜力,而且要确定有害元素的种类和含量。

表1 不同类型赤泥的主要化学成分[6,10]

表2 不同类型赤泥的主要物相组成[3,14-15]

表3 某些拜耳法赤泥中的微量元素[3,8]

赤泥碱度高意味着碱金属氧化物(Na2O)含量高,难以在普通水泥和混凝土中大量使用;而粒度细和比表面积高则意味着赤泥难以脱水、分散,这在大多数应用中也是不利的。针对赤泥的这些典型的理化性能,需要开发其适宜的应用领域和应用途径。

2 赤泥在水泥和混凝土中的应用

赤泥的主要化学成分为CaO、SiO2、Al2O3和Fe2O3等,同时含有部分无定型硅铝酸盐,将赤泥用于水泥和混凝土,不仅能够有效缓解赤泥大量堆存所带来的各种污染问题,实现赤泥的利用,而且极大地降低了水泥和混凝土生产过程的能源消耗,具有显著的环境和经济效益。

2.1 赤泥在水泥中的应用

赤泥的主要化学成分与水泥生料成分相近,将赤泥与适量的石灰石和砂岩等复配,可烧制成各种类型的水泥。同时,赤泥具有一定的胶凝活性,可用作水泥的活性混合材料。

Tsakiridis等[8]在水泥生料中掺入少量拜耳法赤泥并研究了其对普通硅酸盐水泥熟料性能的影响,该赤泥的主要化学成分为Fe2O3和Al2O3,含量分别为40.8%和19.95%,并含有少量的SiO2、CaO和Na2O。结果表明,少量的赤泥(掺量小于5%)对水泥熟料的矿物组成和性能没有太大的影响,掺有3.5%赤泥的水泥试样水化28天的强度可达45 MPa以上。

赵艳荣等[16]研究了拜耳法赤泥作为原料烧制硫铝酸盐水泥的可行性。研究结果表明,赤泥(SiO2和Al2O3总含量高达79.63%)掺量为4%,煅烧温度为1 300 ℃,保温时间为60 min时,可烧制出性能优异的硫铝酸盐水泥,水化1天和28天的抗压强度分别可达22.4和48.9 MPa。

夏瑞杰等[17]以拜耳法赤泥(SiO2、Al2O3、Fe2O3和Na2O的含量分别为20.38%、23.32%、16.70%和8.01%)、脱硫石膏和石灰石等为主要原料成功烧制出以硅酸二钙(C2S)、无水硫铝酸钙(C4A3S)和铁铝酸四钙(C4AF)为主要矿物相的高贝利特硫铝酸盐水泥。赤泥的最大掺量可达16.81%,最佳煅烧温度1 280 ℃,水泥养护28天的抗压强度可达48.2 MPa,其主要水化产物为无定型水化硅酸钙(calcium silicate hydrate,C-S-H)凝胶和针状钙矾石(Ettringite,AFt)。

张晨霞[14]研究了烧结赤泥用作活性混合料及其对磷酸镁水泥性能的影响,烧结赤泥中CaO和SiO2含量分别为49.36%和24.06%,并含有少量Fe2O3(10.40%)、Al2O3(9.50%)和Na2O(2.35%),发现添加少量烧结赤泥能够提高磷酸镁水泥的抗压强度,烧结赤泥掺量为7%时,磷酸镁水泥试样养护28天的抗压强度达到最大值43.27 MPa。Kang等[18]研究了拜耳法赤泥作为硅酸盐水泥活性混合料的可行性,该赤泥中SiO2、Fe2O3、Al2O3和Na2O含量分别为38.8%、22.8%、16.1%和10.0%。研究发现,赤泥掺量为水泥质量的30%时,试样水化28天的抗压强度可达39.8 MPa,活性指数为73.0%;但由于赤泥中Na2O含量较高,生成大量Na2CO3·H2O,加速了水泥试样的风化,对其耐久性能产生不利影响。

为降低赤泥中的碱含量,提高其在水泥中的用量,王晓等[19]预先采用常压石灰法对赤泥进行脱碱处理,然后将脱碱赤泥与砂岩、石灰石复配烧制成硅酸盐水泥。研究结果表明,脱碱赤泥的主要成分为34.35%的CaO、15.95%的SiO2,同时K2O和Na2O的总含量降低至0.8%;脱碱赤泥掺量为26%,经1 400 ℃煅烧20 min,可制备出28天抗压强度达55.30 MPa的硅酸盐水泥。Wang等[20]以高压石灰脱碱法处理后的赤泥(CaO、SiO2和Al2O3含量分别为32.94%、12.92%和12.17%,碱含量低于0.1%)和脱硫石膏为主要原料,在脱碱赤泥用量占原料总质量的55%~78%、煅烧温度范围为1 250~1 300 ℃的条件下,烧制出主要物相为3CaO·3Al2O3、CaSO4、β-2CaO·SiO2和2CaO·Fe2O3的硫铝酸盐水泥,其28天的强度高达41.9 MPa以上。

将赤泥用作生料或活性混合材料能够制备出性能优异的水泥材料。针对赤泥碱含量高的问题,主要解决方法是对其进行脱碱预处理,以达到水泥生产的要求,进而提高赤泥在水泥中的用量。研发经济高效的新型赤泥脱碱方法,对赤泥的综合利用具有重要意义[21]。

2.2 赤泥在混凝土中的应用

近年来,工业固废用作混凝土掺合料逐渐成为其综合利用的研究热点之一。赤泥作为一种常见的工业固废,其化学组成与水泥类似,同时含有相当数量的无定型硅铝酸盐物质,具有一定的火山灰活性。将赤泥用作混凝土掺合料,能够生产出强度和耐久性能符合工程应用的混凝土材料[12,22]。

李先海等[23]考察了拜耳法赤泥掺量对水泥混凝土力学性能和微观结构的影响,所用赤泥中Fe2O3、Al2O3、SiO2和CaO的含量分别为21.93%、21.09%、17.33%和16.32%,同时K2O和Na2O合计含量为2.67%。研究发现,10%的赤泥掺量对水泥混凝土过渡区具有一定的优化作用,但是大量Ca(OH)2晶体的生成导致混凝土体系中微孔数量增多,降低了混凝土的力学性能。

张泓泓等[24]进行了赤泥对蒸压加气混凝土流动性和力学性能影响研究,发现拜耳法赤泥(32.50%的Fe2O3、16.07%的Al2O3以及少量SiO2、CaO和Na2O)会导致加气混凝土的流动度下降、气孔形态变差,进而降低抗压强度。通过添加高效减水剂和调整水固比能够有效地优化产品性能,赤泥掺量为22.5%时,混凝土浆体流动度为18.3 cm,混凝土试样的干密度和抗压强度分别为593 kg/m3和3.9 MPa。

Hou等[11]利用拜耳法赤泥部分取代水泥,制备出性能优异的超高性能混凝土,该赤泥中Fe2O3、Al2O3、SiO2含量分别为33.77%、22.91%、19.21%,同时Na2O含量达到13.6%。研究发现,赤泥的掺入降低了混凝土浆体的流动性,增加了试样的孔隙率,对其强度发展造成了一定影响。但赤泥掺量为40%时,经高温养护后,混凝土试样的强度仍高达150 MPa以上;另外,赤泥的掺入极大地缩短了混凝土浆体的凝结时间,使得赤泥混凝土有望在快速补修领域得到应用。

Tang等[12]研究了拜耳法赤泥对混凝土力学性能的影响,赤泥中Fe2O3、Al2O3、SiO2和Na2O的含量分别为36.48%、26.53%、14.88%和9.41%。结果表明,碱性赤泥的掺入促进了混凝土体系中C-S-H凝胶的形成,显著提高了混凝土的抗压强度,赤泥100%取代粉煤灰的混凝土试样养护7天、28天和56天的抗压强度较空白样品分别提高了17.62%、9.61%和11.54%。

Liu等[22]研究了拜耳法赤泥的火山灰活性及其对混凝土性能的影响,该赤泥中SiO2和Al2O3的含量分别为45.76%和40.69%。研究发现,赤泥在7天和28天的活性指数分别为79.60%和88.46%,与F类粉煤灰类似。赤泥对粉煤灰的取代量由10%增加到40%时,混凝土的干缩率下降,抗压强度、劈裂抗拉强度以及弹性模型得以增强。表明利用该赤泥取代部分粉煤灰生产混凝土是可行的。

将适量碱性赤泥作为掺合料掺入混凝土中,可以有效提高水泥的水化反应程度,在一定程度上改善混凝土的性能。与赤泥在水泥中的应用类似,高碱含量限制了赤泥在混凝土中的大宗利用,因此开发经济成本低、脱碱效果好的脱碱技术至关重要。另外,赤泥化学成分复杂,同时含有少量重金属离子和放射性元素,具有潜在危险性,在今后的研究工作中,应当对赤泥混凝土的耐久性能和安全性能作进一步研究。

3 赤泥在碱激发胶凝材料中的应用

虽然赤泥的组成对于其在水泥、混凝土等普通建材领域的应用有一定难度[25],但对于碱激发胶凝材料来说,碱含量高和粒度细则是必须和有益的成分和性能,同时赤泥的主要化学组成CaO、SiO2和Al2O3等,也是碱激发胶凝材料的主要成分。

3.1 赤泥直接制备胶凝材料

赤泥作为一种碱性硅铝酸盐材料,其中的硅铝氧化物主要以方钠石、钙霞石、石英、氧化铝等物相存在,晶体结构稳定。烧结法赤泥和联合法赤泥中硅酸二钙矿物含量较高,且经历了高温烧结,具有较高的潜在胶凝活性,适合在胶凝材料中大量应用。高铁低钙的拜耳法赤泥活性较低,将其直接用于制备胶凝材料,仅能利用其中的自由碱,大部分硅铝物相并不能发生水化反应。

张鹏[13]研究了赤泥种类、辅助胶凝材料和激发剂对赤泥基胶凝材料水化性能的影响,选取拜耳法赤泥和烧结赤泥,其中拜耳法赤泥中Fe2O3含量高达39.62%、Al2O3含量为21.04%、CaO含量仅为1.62%,烧结赤泥中CaO含量高达40.93%、Fe2O3和Al2O3含量分别为13.5%和5.49%。烧结赤泥具有更高的水化反应活性,在相同的水玻璃激发作用下,拜耳法赤泥不能凝固硬化,而烧结赤泥水化28天的抗压强度可达36.3 MPa。矿渣的掺入能够显著提高烧结赤泥砂浆的抗压强度,烧结赤泥与矿渣的质量比为7∶3,水玻璃模数为2.4、掺量为5%时(Na2O占赤泥的质量百分比),试样养护3天的抗压强度可达40 MPa以上,养护28天可达60 MPa以上。

王晶[26]以广西拜耳法赤泥和山西烧结赤泥为主要原料,在硅酸钠的激发作用下制备出赤泥胶凝材料,广西拜耳法赤泥的主要化学组成为Fe2O3(35.94%)、Al2O3(18.22%)和CaO(15.75%),山西烧结赤泥的主要化学组成为CaO(41.13%)、SiO2(19.05%)和Fe2O3(15.22%)。研究发现,烧结赤泥的活性更高,在20%硅酸钠的激发作用下,烧结赤泥基胶凝材料(掺入2%硅灰)养护28天的抗压强度为27.6 MPa,拜耳法赤泥基胶凝材料(掺入2%硅灰)养护28天的抗压强度为19.5 MPa。水化反应研究发现,赤泥中的Si—O和Al—O在碱性环境中发生断裂和重组,最终生成了无定型的地聚物凝胶。

刘娟红等[27]以拜耳法赤泥和粉煤灰为主要原料,同时添加少量脱硫石膏、石灰和激发剂,制备矿山充填材料,赤泥中SiO2、Al2O3、CaO的含量分别为28.75%、29.96%、19.91%。研究发现,脱硫石膏和石灰的掺入促进了钙矾石的生成和粉煤灰的水化反应,激发剂加速了赤泥-粉煤灰胶凝材料的水化进程;赤泥、粉煤灰、脱硫石膏、石灰、硅酸钠质量比为4∶6∶0.9∶0.9∶0.2,尾矿浓度为58%时,充填材料前期无泌水、无收缩,养护1天和28天的抗压强度分别为1.21和3.35 MPa;主要水化产物为钙矾石和硅铝酸盐凝胶。

史迪等[15]以烧结赤泥(CaO含量40.93%,SiO2、Fe2O3、Al2O3含量分别为18.35%、13.50%、5.49%)为主要原料,以水玻璃为激发剂制备胶凝材料,并考察了蒸汽养护对材料力学性能和水化产物的影响。实验结果表明,5%水玻璃(Na2O占赤泥的质量百分比)激发100%烧结赤泥砂浆试样,经60 ℃蒸汽养护48 h后,标准养护3天和28天的抗压强度可达到34.8和65.7 MPa,表现出较高的水化反应活性;蒸汽养护促进了赤泥的水化反应,其主要水化产物为C-S-H凝胶。

袁森森[28]将拜耳法赤泥作为碱源,并与粉煤灰、水泥复配制备矿山充填胶凝材料,赤泥中Al2O3、SiO2、CaO和Fe2O3的含量为22.7%、21.4%、16.5%和9.98%, Na2O含量为11.5%。测试结果表明,掺入赤泥一方面增加了材料的黏度、降低了流动性,另一方面促进了粉煤灰和水泥的水化,极大地提高了充填体的抗压强度,赤泥、粉煤灰、水泥质量比为60%∶30%∶10%,水胶比为0.5时,充填体养护28天的抗压强度为5.3 MPa,较未掺加赤泥的样品提高了253%;水化机理研究表明,赤泥中的NaOH和Na2CO3提高了胶凝材料的pH值,促进了粉煤灰的水化,生成了大量钙矾石和C-S-H凝胶。

Choo等[29]研究发现由拜耳法赤泥和粉煤灰组成胶凝材料的抗压强度与等当量NaOH激发粉煤灰的强度相当,所用拜耳法赤泥中Fe2O3、Al2O3、SiO2含量分别为29.45%、21.60%、18.30%,同时Na2O含量达到12.02%。这是因为赤泥发挥了类似固体碱性激发剂的作用,为粉煤灰中活性Si、Al的溶解提供了碱性环境,促进了水化产物的生成。

Romano等[30]以拜耳法赤泥为碱源,研究了赤泥掺量对水泥水化特性的影响,赤泥的主要化学组成为35.9%的Fe2O3、21.4%的Al2O3、15.9%的SiO2和9.9%的Na2O。研究发现,少量赤泥的添加(不超过20%)不会影响水泥的力学性能,赤泥中的Na2O加速了水泥的早期水化反应,其主要水化产物为无定型的水化硅铝酸钠(sodium silicate aluminate hydrate,N-A-S-H)凝胶和水化硅铝酸钙(calcium silicate aluminate hydrate,C-A-S-H)凝胶。

李召峰等[31]以拜耳法赤泥和矿渣为主要原料制备注浆材料,赤泥化学成分主要为SiO2、Al2O3、Fe2O3和Na2O,其含量分别为23.4%、18.45%、37.11%和2.2%。研究发现,由于拜耳法赤泥活性较低,赤泥与矿渣质量比为6∶4,在浓度为8%NaOH的激发作用下,注浆材料28天的抗压强度约为8 MPa;少量钢渣(10%)的掺入促进了体系中地聚物凝胶和C-S-H凝胶的生成,其28天抗压强度较未添加钢渣试样可提高59.84%。

Yuan等[5]研究了以赤泥为碱源激发粉煤灰和硅酸盐水泥制备低强可控赤泥基胶凝材料的可行性,赤泥中Al2O3、SiO2、CaO、Na2O的含量分别为22.7%、21.4%、16.5%、11.5%。实验结果表明,赤泥中的NaOH和Na2CO3提高了胶凝材料孔溶液的pH值,加速了粉煤灰和水泥的水化反应,有助于材料的强度发展;赤泥、粉煤灰、水泥的质量比为60∶30∶10时,胶凝材料水化28天的抗压强度可达5.3 MPa,满足低强可控胶凝材料的强度要求(0.3~8.3 MPa),可用作充填和路基材料。

Li等[32]研究了以拜耳法赤泥和矿渣(50%∶50%)为主要原料,以少量NaOH为激发剂制备注浆胶凝材料的可行性,赤泥中Fe2O3、Al2O3、SiO2和Na2O的含量分别为40.2%、22.2%、14.4%和12.7%。实验结果表明,聚羧酸(polycarboxylate superplasticizer,SPC)、脂肪族(aliphatic superplasticizer,SPA)和萘系(naphthalene-basedsuperplasticizer,SPN)高效减水剂的添加提高了注浆材料的流动性,较空白样品分别提高了28%、30.4%和45.6%;同时,SPA和SPN减水剂提高了注浆材料的抗压强度,其28天抗压强度较空白样品分别提高了27.3%和42.3%。该研究为赤泥在注浆工程中的应用提供了参考。

从以上研究不难看出,烧结法赤泥具有较高的水化活性,在硅酸钠等碱性激发剂的激发作用下,可制备出性能优异的赤泥基胶凝材料。与之相比,拜耳法赤泥水化活性较低,将其与适量水泥、矿渣、粉煤灰等复合,在碱性激发剂的激发作用下,能够制备出低强度赤泥基胶凝材料,可用于路基、充填、注浆等非结构性建筑领域。然而,目前关于赤泥基胶凝材料的研究多集中在合成工艺和宏观强度演变规律等方面,其机理研究也仅局限于赤泥碱度对水化产物的影响。在今后的研究工作中,应当加强对赤泥基胶凝材料水化反应特性和耐久性能的研究,为赤泥的工业应用提供更多的理论依据。

3.2 活化赤泥制备胶凝材料

将赤泥直接用于胶凝材料制备,特别是活性较低的拜耳法赤泥,仅能利用其中的附着碱,大量晶质的硅铝酸盐物相并不能参与水化反应,因此难以获得较高的抗压强度。通过高温煅烧、碱熔等活化处理手段,能够实现赤泥中硅铝酸盐物相的结构转变,有利于活性硅铝的溶解,为其参与水化反应提供必要条件。

陶敏龙等[33]研究发现,经过700 ℃高温煅烧后,拜耳法赤泥(Al2O3和SiO2含量分别为19.8%和13.31%)中的硅铝酸盐物相发生了硅铝重排,具有潜在的火山灰活性,在碱性激发剂的作用下,易于发生活性硅铝的溶解与聚合。强度测试结果显示,在添加少量激发剂以及20%的矿渣或粉煤灰作为辅助胶凝材料时,赤泥基胶凝材料水化28天的抗压强度可达60 MPa以上。

孙文标等[34]首先将Fe2O3含量为38.40%,Al2O3和SiO2合计含量为47.02%的拜耳法赤泥在700 ℃煅烧2 h以增加其活性,随后将40%的活化赤泥、10%的粉煤灰、24%的矿渣、20%的熟料以及6%的石膏复合制备低Ca/Si的胶凝材料,并研究了材料的Na+浸出行为。研究发现,随着水化反应的进行,低聚合度C-S-H凝胶中的桥连[SiO4]四面体逐渐被[AlO4]四面体取代,聚合程度逐渐增大,C-S-H凝胶中负电荷中心增多,对体系中Na+的吸附能力增强,并最终转变为具有SiQ2、SiQ3和SiQ4结构单元的Na-A-S-H和Ca-A-S-H凝胶。该试验结果表明,赤泥基胶凝材料对Na+具有较好的固化作用,有助于其耐久性能的提高。

Yao等[35]将在600 ℃下煅烧30 min的高钙赤泥(CaO、SiO2、Al2O3含量分别为38.33%、18.92%、7.11%)用作混凝土掺合料,并对混凝土的力学性能和水化产物进行了研究。实验结果表明,掺有15%活化赤泥的混凝土的抗压强度与纯水泥混凝土的抗压强度接近,主要水化产物为AFt、Ca(OH)2以及无定型的硅铝酸盐凝胶。

侯双明等[36]为提高拜耳法赤泥(Fe2O3、Al2O3和SiO2的含量分别为33.69%、22.85%和19.15%)的水化反应活性,对其进行高温煅烧活化处理。发现高温煅烧能显著提高赤泥的活性,由600 ℃煅烧3 h的赤泥制备的砂浆强度最高,活化赤泥、石油焦渣、电石渣质量比为7∶2∶1时,砂浆试样养护28天的抗压强度可达27.0 MPa,较未煅烧赤泥制备的砂浆强度提高了15.3%。

Ke等[37]对赤泥(Al2O3、SiO2和CaO含量分别为24.5%、20.4%和12.9%)进行碱熔处理以增加其反应活性。发现最佳煅烧温度和Na2O用量分别为800 ℃和10%,赤泥中的结晶物相经碱熔处理后转变为可溶的、无定形硅铝酸盐相;利用100%活化赤泥制备的胶凝材料水化7天的抗压强度可达9.8 MPa。Ye等[38]为进一步提高赤泥胶凝材料的抗压强度,将少量硅灰与活化赤泥复配以调整前驱体材料的硅铝比,实验表明,活化赤泥与硅灰的配比为75%∶25%时,胶凝材料水化28天的抗压强度高达31.5 MPa。

高温煅烧、碱熔等方法能够显著提高赤泥的活性,进而制备出力学性能优异的赤泥基胶凝材料。但是大多数研究仍处于实验阶段,其主要原因在于赤泥活化过程中所需的高温环境以及碱源(如NaOH)不仅造成大量能源消耗,极大地增加了经济成本,还对设备提出了更高的要求,这使得活化赤泥难以实现工业应用。因此,研发出经济成本低、活化效果好的新型赤泥活化技术应当是今后的研究重点之一。

4 总结及展望

将赤泥作为掺合料用于水泥和混凝土,不仅能够制备出性能优异的水泥材料,还可以在一定程度上改善混凝土的性能,但赤泥的Na2O含量高,导致其用量通常较低。尽管采用脱碱技术对赤泥进行预处理,能够有效降低赤泥的碱含量,提高其用量,但传统脱碱技术存在的成本高、效果差等问题仍然制约了赤泥在水泥、混凝土等普通建材领域的大宗利用。同时,赤泥作为一种碱度高、粒度细的硅铝酸盐材料,在碱激发胶凝材料中表现出巨大的应用潜力。将火山灰活性较低的赤泥直接用于制备碱激发胶凝材料,仅能利用其中的附着碱,可用于生产低强度碱激发胶凝材料。采用高温煅烧、碱熔等方法,能够将赤泥的晶质结构转变为非晶态的玻璃体结构,使其成为一种具有高火山灰活性的前驱体材料。将活化赤泥与矿渣、粉煤灰、水泥等复配,能够制备出性能优异的碱激发胶凝材料。

尽管将赤泥用于碱激发胶凝材料是提高赤泥综合利用率的有效途径,但由于赤泥的化学组成复杂,赤泥基胶凝材料的制备和应用中涉及的诸多关键问题尚不清楚,今后应加强以下两方面研究:一是从理论上揭示赤泥中各物相的解聚、缩聚行为,阐明赤泥基胶凝材料水化产物和微观结构变化的内在机理;二是阐明赤泥中化学成分,尤其是重金属离子和放射性元素对碱激发胶凝材料耐久性能的影响规律,为赤泥基胶凝材料的工程应用提供理论依据。