拜耳法赤泥中氧化铝回收方法研究与应用*

2022-07-26赵加平王红光

陈 映,赵加平,王红光,卞 磊

(云南文山铝业有限公司,云南 文山 663000)

赤泥是铝土矿生产氧化铝以后产出的废渣,由于氧化铁含量较高,一般呈红褐色,被叫做赤泥。中国是氧化铝生产大国,氧化铝产量占全球的50%以上,每年产出的赤泥达到7 000万t以上,赤泥堆存量约6亿t。大量的赤泥不能有效利用,只能堆存,既占用大量土地,也存在很大的环境风险。

拜耳法外排的赤泥中含有20%左右的氧化铝。目前赤泥只有很少一部分被用来烧水泥、做路基等,赤泥中的有价金属回收有铁和铝的回收,回收铁是采用磁选的方法,回收铝是将赤泥作为烧结法的原料,在串联法和混联法生产氧化铝中得到部分回收,由于烧结法工艺复杂,能耗高,已逐渐被淘汰。随着铝土矿资源的越来越短缺,品位越来越低,回收赤泥中的氧化铝,减少资源的损失显得越来越迫切。

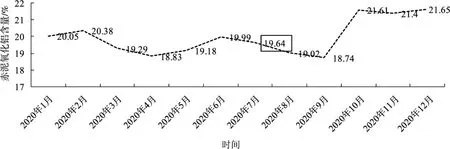

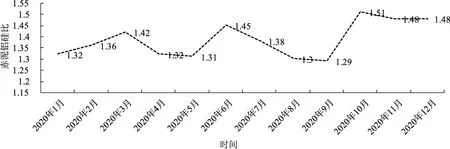

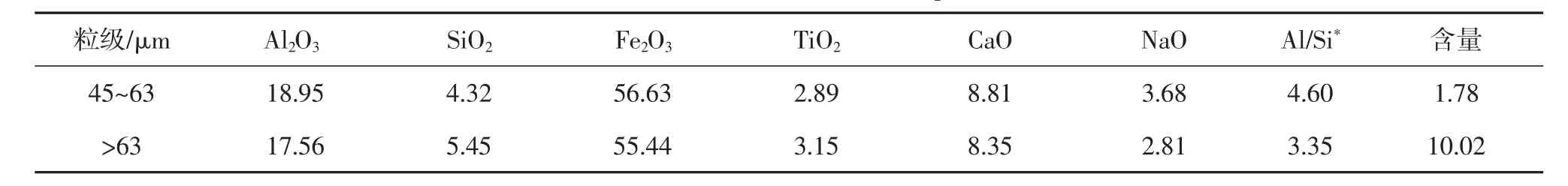

某厂现有氧化铝产能140万t,每年产出210万t赤泥,利用磁选的方法选出一部分铁矿以外,剩余的赤泥全部送到赤泥大坝堆存。外排赤泥中氧化铝含量在18%~22%之间波动,波动曲线如图1所示。赤泥铝硅比在1.29~1.51之间波动,波动曲线如图2所示。另外,外排赤泥中还含有钛、锆、铈等价值很高的金属,其他有价金属的含量如表1所示。

图1 某厂赤泥氧化铝含量变化曲线Fig.1 Change curve of alumina content in red mud of Wenshan Aluminum Industry

图2 某厂赤泥铝硅比Fig.2 Alumina-silica ratio of red mud of Wenshan Aluminum Industry

表1 文山铝业赤泥中有价金属含量Tab.1 Valuable metal content in red mud of Wenshan Aluminum Industry %

某厂赤泥中有价金属种类很多,并且有很高的价值,本文只论述氧化铝的回收。

1 赤泥中氧化铝回收的方法

赤泥中回收氧化铝的方法有碱法、酸法、生物法。碱法有烧结法、碱溶法、碳酸钠分解法和碳化钙化法,工业应用过的只有烧结法,但现在也越来越少。

1.1 酸溶法

酸溶法就是将赤泥与盐酸、硫酸、硝酸等酸性溶液混合,赤泥中的铁、铝、钙等充分溶解到酸溶液中,二氧化硅留在渣中,液固分离将二氧化硅分离出来。溶解到溶液中的少量二氧化钛通过水解的方法析出来,然后调整溶液的pH值达到11~13,让溶液中的铁以氢氧化铁的形式析出[1]。液固分离除去钛和铁后,就得到了含铝溶液,含铝溶液再通过pH值调整逐级分离铁、铝,最终实现各种有价物质的回收。酸法处理存在几个局限:①在整个处理过程中pH值反复多次调整,多次液固分离,流程复杂;②不能有效分离氧化钙,产出的产品杂质含量较高;③由于各种酸的性质不同,盐酸主要溶解氧化钙、氧化钠、氧化铝,硫酸主要溶解氧化钠、氧化铝,硝酸主要溶解二氧化硅、氧化钠和氧化铝,溶解到溶液中的成分差异巨大,工艺也差异巨大;④酸容易腐蚀设备,对设备的要求很高,在生产上很难实现。所以,酸法处理赤泥还处在实验室研究阶段。

1.2 烧结法

烧结法也是生产氧化铝的一种方法,目前用在工业上的只有碱石灰烧结法。它所处理的原料有铝土矿、霞石和拜耳法赤泥等含铝原料,在烧结过程中含铝物料转变为铝酸钠,含铁物料转变为铁酸钠,含硅物料转变为硅酸钙,含钛物料转变为钛酸钙。烧结后的熟料用水或稀碱溶液溶出,铝酸钠直接溶解为溶液,其他杂质留在渣中,这样就达到回收养氧化铝的目的[2]。贵州大学李军旗等[3]研究得出最佳的配料条件是钙比2.4、碱比1.8、烧结时间40 min、烧结温度1 030℃,烧结熟料在85℃溶出25 min,熟料中的氧化铝回收率可达83.12%,溶出渣氧化铝含量为4.72%。

1.3 碳酸钠分解法

拜耳法赤泥中有20%左右的水化石榴石,可以被二氧化碳分解[4]。刘详明等[5]开展了水化石榴石湿法处理的研究。研究得出水花石榴石被碳酸钠分解时,温度越高,越有利于分解;水化石榴石中二氧化硅的饱和系数越大,越难被分解;提高液固比和碳酸钠的浓度也有利于水化石榴石的分解;水化石榴石中二氧化硅的饱和系数的增大不利于其氧化铝的溶出,在合适的条件下,氧化铝的溶出率可以达到84%。用赤泥与碳酸钠在95℃下反应,反应时间从(4~12)h,氧化铝的溶出率都在20%以下。刘详明等的研究可以将赤泥中的氧化铝溶出率提高到84%,但是需要在高温高压条件下反应,投资大,能耗高,所以到目前为止还有工业应用的案例。

1.4 碳化钙化法

将拜耳法赤泥与石灰混合后,在苛性碱浓度为(100~300)g/L的高浓度碱液中反应,将钠硅渣转化为钙水化石榴石,钙水化石榴石经过碳化得到碳化渣,在低温溶铝、沉铝等工序得到铝酸钙产品,铝酸钙返回赤泥钙化脱碱过程循环使用。钙化脱碱后的铝酸钠溶液直接回到氧化铝生产流程中[6]。用这种方法处理赤泥,赤泥中的氧化铝回收率可达60%以上。该方法目前还没有得到产业化应用。

1.5 生物法

由于生物冶金具有经济、有效以及对环境友善的特点,目前已经得到许多国家的重视,并显示了巨大的潜力和广阔的前景[7]。Pascale V achon等[8]对生物法处理赤泥回收氧化铝进行了详细的研究,他们分别采用本土产硫酸杆菌和纯的黑曲霉(ATCC10108)、青霉(ATCC6275)、简青霉(ATCC32098)和绿色木霉(ATCC48705)等四种真菌在28℃下进行了实验研究,在采用本土产硫酸杆菌处理赤泥时,8 d以后,有47%的铝能够溶解回收。在真菌处理赤泥的研究中得到青菌比其他三种真菌具有更好的溶解铝的能力,铝溶出率能提高9%。研究结果还得出,由简青菌产生的柠檬酸比纯的柠檬酸具有更强的溶解铝的能力,这可能是由于前者产生的胞外代谢物能促进铝的溶解的原因。生物法处理赤泥具有赤泥工艺简单,成本低的优点,但是菌种培养困难,生产周期长,操作环境要求严格,所以生物法处理赤泥任重道远。

2 赤泥分级回收氧化铝方法研究

2.1 赤泥粒级分布及成分特点

对赤泥进行分级,然后分析其成分差别。用63 μm、100 μm、150 μm 的筛子将赤泥筛分成<63 μm、(63~100)μm、(100~150)μm、>150 μm四个粒度区间,分析其含量和成分。试验数据如图3所示。

图3 赤泥中各粒级氧化铝含量Fig.3 Alumina content in each size fraction of red mud

从实验数据可以看出,(63~100)μm的赤泥铝硅比最高,中间粒径的比两头的铝硅比高,总体来说,粗颗粒的赤泥有回收价值。对生产赤泥进行了连续跟踪分析,一共分析了60个赤泥样,含量和成分平均如表2所示。

表2 生产赤泥跟踪数据表Tab.2 Trace data list of red mud production %

从跟踪分析的数据可以看出,(45~63)μm粒级的铝硅比为4.6,但是含量只有1.78%,>63 μm的赤泥铝硅比为3.35,含量为10.02%。

从赤泥的粒级分布及成分特点可以看出,粗颗粒赤泥铝硅比较高,具有回收利用的价值。

2.2 粗颗粒赤泥溶出试验

粗颗粒赤泥铝硅比较高,回收利用是将其分出来代替矿石,还需要试验确定,粗颗粒赤泥中的氧化铝是否能够溶出。因此,对粗颗粒赤泥进行了溶出试验,按照生产的条件开展了溶出试验。溶出试验结果如表3所示。

表3 粗颗粒赤泥溶出试验结果Tab.3 Dissolution test results of coarse particle red mud %

从试验结果计算出,粗颗粒赤泥中氧化铝回收达到34.7%,最重要的是回收氧化铝不需要消耗石灰和碱。

3 赤泥分级回收赤泥氧化铝应用

3.1 赤泥分级参数

洗涤后赤泥,真比重约(2.7~2.9)t/m3,含碱(5~10)g/L,温度 (75~90)℃,固含 (500~600)g/L(大多数情况是500 g/L左右),粒度-45 μm 76%。分级后底流占比20%~30%,溢流占比70%~80%。根据工艺参数选出合适的分级设备为旋流分级机,设备型号为FX150-GX-B×6。

3.2 赤泥分级工艺流程

外排赤泥送旋流分级机分级,分级底流就是铝硅比较高的粗颗粒赤泥,送预脱硅代替矿石使用,回收赤泥中的氧化铝;分级溢流是细颗粒赤泥,送隔膜泵与外排赤泥一起外排。工艺流程如图4所示。

图4 赤泥分级工艺流程图Fig.4 Process flow chart of classification process of red mud

3.3 赤泥分级回收氧化铝应用数据跟踪

分级机运行以后,连续跟踪了5d的运行数据,分级前后赤泥氧化铝含量变化如图5所示,铝硅比变化如图6所示。

图5 分级前后赤泥氧化铝含量变化Fig.5 Alumina content change in red mud before and after classification

图6 分级前后赤泥铝硅比变化Fig.6 Alumina-silica ratio change in red mud before and after classification

从运行数据可以看出,赤泥经过分级以后,回收赤泥的铝硅比为1.85,外排赤泥铝硅比由1.44降低到1.39,降低了0.05。有效回收了赤泥中的氧化铝,降低外排赤泥铝硅比。

4 结语

1)拜耳法赤泥中,中间粒径的赤泥铝硅比最高,(45~63)μm粒级的铝硅比高达4.6,但是含量只有1.78%,大于63μm的赤泥铝硅比为3.35,含量为10.02%;

2)粗颗粒赤泥可以代替矿石利用,粗颗粒赤泥中的氧化铝回收率可以达到34.7%;

3)粗颗粒赤泥可以利用水力旋流器来分级回收,回收氧化铝以后,可以将外排铝硅比降低0.05。